深海底水气藏水平井充填透气阻水砾石的增产实验

2020-04-10刘义坤王海栋孟文波支继强沈安琪

刘义坤 王海栋 孟文波 张 崇 支继强 沈安琪

1.提高油气采收率教育部重点实验室·东北石油大学 2.中海石油(中国)有限公司湛江分公司

0 引言

2014年,在中国南海陆续发现了LS17-2,LS25-1、LS18-1等大型气田,其中LS17-2气田主要产层的埋深介于3 200~3 400 m,位于泥线以下1 900 m左右,该气田地质储量为1 014.2×108m3,且大面积存在底水,底水距离产层中部的距离平均仅为33 m,发生底水水侵的风险极高[1]。而深海(水深大于1 000 m)疏松砂岩底水气藏在开发过程中面临以下两个难题:①深海区探井少、单井控制区域大,对储层进行精细描述较困难,导致控水工艺的实施难度大;②深海区水下作业环境复杂,导致井下控水工具的使用及后期维护风险高、控制难且投入大,一旦井下控水工具出现问题,通常弃井胜于修井。因此,深海大型底水气藏的开发亟需一种完井施工技术成熟、控水自适应性良好、前期投入小且后期维护少的有效控水方法[2-3]。而机械与化学封隔[4-5]、流入控制器(ICD)[6]、自动流入控制器(AICD)[7]、变密度筛管[8-9]等控水技术都需要建立在储层精细描述的基础上,该项工作投入成本高、完成难度大;此外,ICD、AICD控水技术应用在疏松砂岩气藏中由于地层易出砂会导致流入控制器流动路径砂堵而失效[10];中心管控水技术在深水井使用时,初期完井难度大、后期修井费用高,不能与砾石充填防砂技术兼容,且该技术只适用于均质储层,在非均质储层要实现均衡控水难度大[11-12]。

为此,笔者基于气井控水经济性与实用性两方面的考虑,在制备改性覆膜砾石的基础上,开展了覆膜砾石耐摩擦破损、耐温度破损、覆膜砾石层阻水能力测试,然后利用大型三维底水气藏开发模拟装置进行实验来对比水平井充填常规砾石与覆膜砾石的开发效果,以期为深海底水气藏的控水开发提供一条新思路。

1 覆膜砾石的制备与性能测试

1.1 覆膜砾石的制备

将3 600 mL环氧树脂(E44)溶解在5 000 mL的乙酸乙酯溶液中,然后加入体积比(所加入物质体积与环氧树脂体积的比值,下同)为25%的可溶性聚四氟乙烯,再加入体积比为3%的疏水二氧化硅纳米粒子(平均直径为40 nm)用于构筑微纳米疏水结构,然后加入体积比为40%的常规砾石颗粒。为提高涂层的耐破损强度,超声搅拌 1.2 h后向混合物中加入体积比为19%的聚氨酯粉末,继续超声搅拌20 min,最后在90 ℃鼓风干燥箱中微震动3 h,制备得到tqzs-1型覆膜砾石颗粒。该制备方法及机理详见本文参考文献[13-15]。

1.2 覆膜砾石耐充填、耐温度破损及阻水能力测试

1.2.1 耐充填破损测试

由于水平井在充填覆膜砾石的过程中,砾石颗粒之间、砾石颗粒与井壁以及砾石颗粒与储层岩石之间会发生磨损,因此需开展覆膜砾石耐充填破损仿真实验,以明确砾石耐摩擦破损的安全界限。但由于通过室内实验难于直接仿真模拟高温高压条件下的长距离砾石充填过程(图1),因此通过距离等效原则转换为局部小范围、相同温度压力条件下的砾石循环流动充填模式(图2)。

图1 水平井长距离砾石充填工艺示意图

图2 砾石充填耐摩擦破损测试实验装置示意图

具体实验步骤为:①取tqzs-1型覆膜砾石加入3 000 mL清洁携砂液(黏度为4 mPa·s)中,砾石体积占比为40%;②将形成的混合溶液加入高温高压充填旋转炉中,该炉体内径为0.3 m,转子外壁到炉体内壁距离为0.15 m,设置炉内温度、压力与储层温度(90 ℃)、压力(10 MPa)一致,由南海乐东22-1平台a17h井裸眼段砾石充填平均流速(0.56 m/s)换算得到室内平均充填速度(36 r/min),为了测试砾石耐摩擦破损的安全界限,提升充填速度为2.24 m/s(144 r/min)、4.48 m/s(288 r/min),并在不同充填速度下进行充填模拟实验直至砾石在转炉中的充填流动距离等于水平段长度的6倍时停止实验;③取出旋转充填炉内溶液,用90目筛网过滤出覆膜砾石,将其晾干;④利用美国Tecnai G2 F20 S-TWIN场发射透射电镜,对tqzs-1型覆膜砾石在充填前后的表面形貌进行观察。

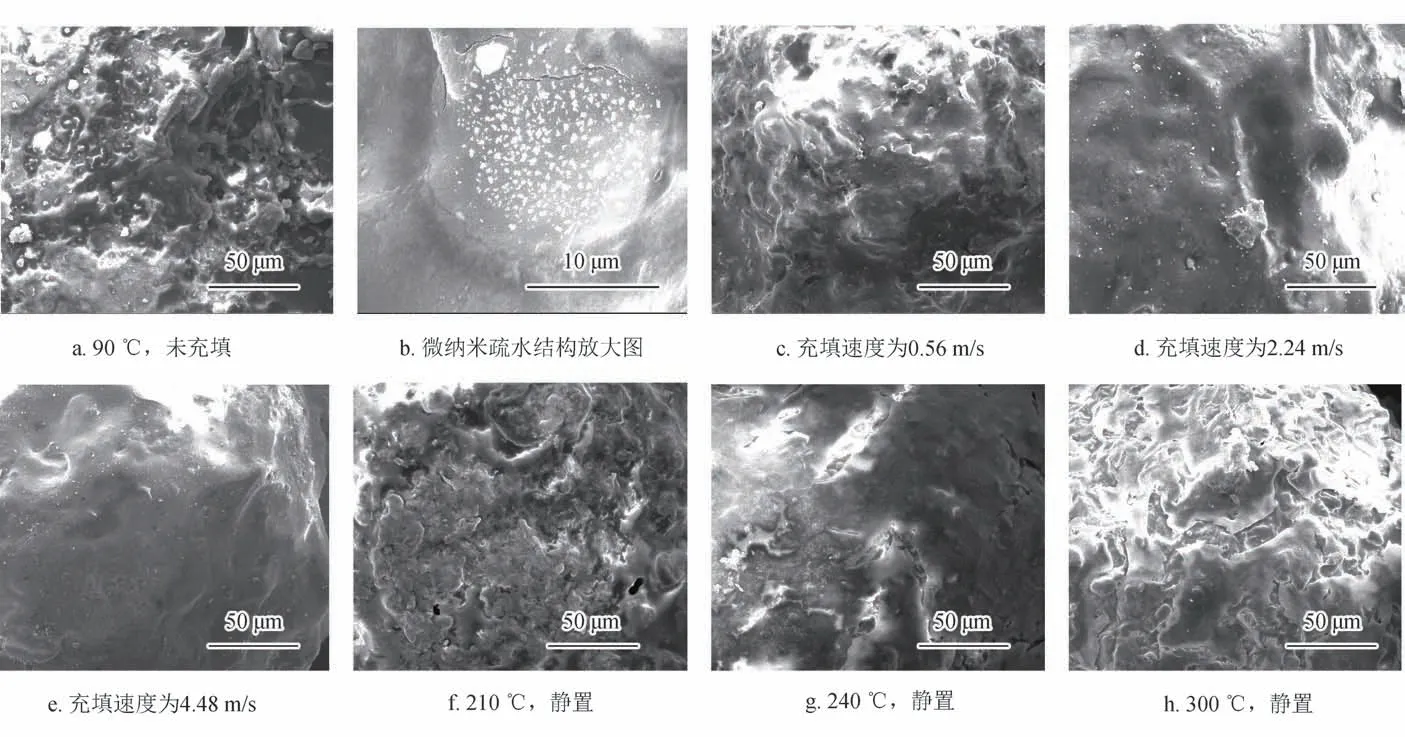

图3-a展示了充填前覆膜砾石的表面微观结构,表面无损伤,有一些白点和凹凸结构,该白点即为微纳米疏水结构(图3-b)。原始覆膜砾石层与水的接触角为163°;在充填速度为0.56 m/s、地层温度为90 ℃的条件下,覆膜砾石层与水的接触角仍达到159°。如图3-c~e所示,随着充填速度增大,由0.56 m/s增至4.48 m/s,砾石层表面逐渐趋于光滑,但始终都存在微纳米疏水结构,且覆膜砾石层与水的接触角仍都大于148°。

1.2.2 耐温度破损测试

将样品分别放入120 ℃、210 ℃、300 ℃高温炉中静置30 d,然后,采用美国Tecnai G2 F20 S-TWIN场发射透射电镜,对覆膜砾石的表面涂层形貌进行观察。

图3 不同工况下覆膜砾石表面形貌照片

如图3-f~h所示,当温度达到210 ℃时,砾石表面化学涂层状况良好,测试覆膜砾石层与水的接触角大于154°,覆膜砾石层仍具有良好疏水性;当温度达到240 ℃时,砾石表面化学涂层开始破裂,覆膜砾石层与水的接触角减小到78°;当温度达到300℃时,表面化学涂层完全破裂,覆膜砾石层与水的接触角几乎减小为0°,失去了疏水功能,这是由于表面化学涂层的胺基和环氧树脂的环氧基之间的共价键被300 ℃高温破坏所致[16]。

1.2.3 阻水能力测试

图4 砾石层滴水实验照片

首先,笔者在常压可视条件下,分别在桌面铺设一层40目、厚度为0.5 cm的常规砾石颗粒及tqzs-1型覆膜砾石颗粒,然后进行滴水实验。如图4所示,水滴渗入了常规砾石层,而在tqzs-1型覆膜砾石层表面,水滴呈球形。与常规砾石层相比,tqzs-1型覆膜砾石层的阻水性能明显。这是由于常规砾石层与水的接触角较小,亲水性好,在毛细管力与重力的共同作用下水滴容易渗入常规砾石层,而覆膜砾石层与水的接触角为钝角,显疏水特性,毛细管力成为阻力,由于水滴受到的重力小于毛细管力,从而使水滴无法渗入覆膜砾石层而在其表面滞留。

为定量描述砾石的阻水性能,需进行充填层的阻水性能测试。实验装置如图5所示,实验步骤如下:①由于a17h井实际裸眼段砾石充填层厚度介于2.54~5.08 cm,实验中将40目常规砾石装入填砂管中,厚度为4 cm;②进行恒压注气,待出气量稳定并记录,不断调整充填方法,直至充填层气测渗透率为1 500 mD;③对充填层进行恒压注水实验,并记录不同压差下的产水速度;④将常规砾石从填砂管取出,更换为tqzs-1型覆膜砾石,如前述步骤②、③再进行注气、注水实验。在此基础上,针对常规砾石和覆膜砾石充填层气测渗透率为100 mD,500 mD、2 500 mD的情况,进行充填层阻水性能测试;并对气测渗透率为1 500 mD的常规砾石和覆膜砾石充填层进行气水两相相对渗透率测试,具体测试方法详见GB/T 28912—2012[17]。

图5 砾石充填层阻水能力测试实验装置示意图

利用式(1)计算了覆膜砾石层的阻水能力(δ),即

式中Qw,i表示充填常规砾石时的产水速度,mL/min;Qw,fm表示充填覆膜砾石时的产水速度,mL/min。

如图6-a所示,在不同充填速度(0.56 m/s、2.24 m/s、4.48 m/s)下覆膜砾石层的阻水能力随充填速度增加略有下降,但仍具有较强的阻水能力。当温度达到210 ℃时,覆膜砾石表面涂层的微纳米疏水结构性能稳定,覆膜砾石层的阻水能力较强;而当温度达到240 ℃时,覆膜砾石表面涂层开始破损,阻水能力明显下降;当温度超过300 ℃时,覆膜砾石表面涂层的微纳米疏水结构损失严重,失去阻水能力。由此可见,温度对覆膜砾石层的阻水能力影响更大,且温度不宜超过240 ℃。

如图6-b所示,随充填层渗透率升高,充填层的阻水能力减弱;在相同的驱替压差(0.4 MPa)下,当渗透率为100 mD时,覆膜砾石充填层的阻水能力达0.52,而渗透率为2 500 mD时覆膜砾石充填层的阻水能力降为0.145;渗透率低于1 500 mD,驱替压差低于0.6 MPa,覆膜砾石充填层的阻水能力介于0.17~0.68。

图6 砾石充填层阻水能力与驱替压差关系曲线图

在充填厚度为4 cm、气驱水的驱替压差为0.4 MPa及充填层渗透率为1 500 mD的条件下,测试得到常规砾石与覆膜砾石充填层的气水相渗曲线,如图7所示,覆膜砾石充填层的气水相渗曲线等渗点与右端点均右移,水相曲线下移,两相共渗区变宽,表明覆膜砾石充填层具有明显的阻水能力。

图7 砾石充填层气水相渗曲线图

2 大型底水气藏开发模拟实验

该实验装置如图8所示,斧体内部的长、宽、高均为500 mm,覆膜砾石充填层渗透率为1 500 mD,斧体内部设置25组电极探针,每组6个电极,共125个测试点。通过测试不同开采条件下底水驱气藏含水饱和度场的变化,进而评价覆膜砾石充填层的阻水增产效果。以LS17-2-A4H气井参数(井区长度为3 000 m、宽度为1 200 m,平均孔隙度为0.22,水平井段长度为300 m,避水高度为60 m,产气量为100×104m3/d)为基础,根据相似准则[18],确定模拟井水平段长度为30 cm、模拟产气量为604.6 mL/min、模拟生产压差为0.4 MPa、避水高度为30 cm。

实验步骤如下:①布置被常规砾石或覆膜砾石环绕的水平井(直径为6 mm,孔密度为4孔/cm,砾石层厚度为4 cm),然后使用石英砂将斧体填满并安装底水层隔板(夹有90目筛网且均匀布孔的两片钢隔板),底水层厚度为10 cm;②打开1号阀门向气藏模型注入水,测得气藏模型孔隙体积为32.4 L,再注入气,由3号、4号阀门注入,1号、2号阀门流出,使气藏模型束缚水饱和度为0.23,然后打开1号阀门注入水直至将底水层充满,关闭所有阀门,从3号阀门再注入气,直到斧体内压力达到10 MPa;③进行恒压(底水层压力保持在10 MPa)底水驱采气实验,记录产气、产水量,并观察由电脑实时反演得到的气藏底水前缘推进动态,直至采出端含水率达到98%。

水平井充填常规砾石、开发至采出端含水率为98%时,如图9所示,底水脊进前缘呈“凸”形,且水平井跟部含水饱和度明显大于趾端,剩余气体体积占孔隙体积的36.22%,过早水淹导致模拟气藏仍有较多气体未采出。水平井充填覆膜砾石、开发至采出端含水率为98%时,如图10所示,底水脊进前缘突进不明显,且水平井跟部含水饱和度与趾端较接近,与充填常规砾石相比,高含气饱和度区域范围明显减小,剩余气体体积占孔隙体积的31.48%。

提取不同时间气藏含水饱和度切片图(图11、12),可以看出,由于覆膜砾石层具有阻水能力,可以减弱突进流道内的水相流动能力,从而延缓气井产水量的上升,有效延长气井的采气时间,使气藏采收率得到有效提升。

图8 大型底水气藏开发模拟装置示意图

图9 水平井充填常规砾石开发实验含水饱和度分布图

图10 水平井充填覆膜砾石开发实验含水饱和度分布图

图11 水平井充填常规砾石后底水前缘脊进剖面图

图12 水平井充填覆膜砾石后底水前缘脊进剖面图

对充填常规砾石与覆膜砾石的模拟水平井生产数据进行统计,如图13所示,若气井一旦产水,充填常规砾石的水平井日产气量将迅速下降,日产水量迅速上升,气井较快水淹停产;而采用覆膜砾石进行充填,水平井产水后,日产气量下降与日产水量上升的趋势均较缓,气井生产时间延长且采收率提升6.95%。

图13 充填不同类型砾石情况下模拟水平井产量曲线图

3 结论

1)覆膜砾石涂层耐温上限为240 ℃,且砾石充填速度可以达到4.48 m/s,为实际井裸眼段砾石充填平均流速的8倍。

2)随覆膜砾石充填层渗透率升高,阻水能力减弱,若渗透率低于1 500 mD,且驱替压差低于0.6 MPa,覆膜砾石充填层的阻水能力介于0.17~0.68。

3)覆膜砾石层具有透气阻水的功能,采用覆膜砾石充填水平井技术可以减弱突进流道内的水相流动能力,从而延缓气井产水量的上升,延长气井的采气时间,使底水气藏的采收率得到有效提升。