极限工况下的管网“互联互通”改进方案

2020-04-10陈利琼高茂萍王力勇刘思良张廷廷蓝浩杰郭少锋

陈利琼 高茂萍 王力勇 刘思良张廷廷 吴 霞 蓝浩杰 郭少锋

1.西南石油大学石油与天然气工程学院 2.中国石化天然气榆济管道分公司

0 引言

随着西气东输管道系统、陕京天然气管道系统、川气东送管道系统等的相继投产,国家基础干道天然气管网系统基本形成;而天然气进口方面有在建的中亚D线和已完工的中俄东线天然气管道、中缅油气管道和东南沿海10余座LNG接收站;再加上京津冀、长三角和珠三角等重点区域天然气管网的建设与投产,全国天然气管道“主干互联、区域成网”的基础格局逐渐形成[1-2]。“十三五”能源发展计划明确指出,2020年中国的非石化能源和天然气消费量占比将超过能源消费总量的68%,可见即使当前天然气管道建设进程加快,输送任务却并不会因此减轻[3]。2019年底,国有资本控股、投资主体多元化的国家石油天然气管网集团有限公司(以下简称管网公司)已经正式挂牌成立[4]。在输气管网“互联互通”的大背景下,中石油已完成相关工程20余项,中石化和中海油也有不小进展[5]。但所谓“互联互通”并不仅仅是各输气干线的相互连接,而是希望通过此种方式实现输气通道多元化,提升国内天然气串换调峰能力[6]。但大多干线在建设之初并没有考虑到要满足当下“互联互通”的需求,所设计的管径、站场规模和设备载荷等可能难以完成部分多管输气串换的工况。

在“互联互通”背景下,随着各输气干线的相互连接,管网规模逐日扩大,管道分支和气源增加且分布不集中、输送方向可变。这使得输气方案更加灵活,可以更好地解决某些地域的供气问题。但是,各输气干线现有的站场及设备配置可能不允许完成一些极限工况,使得“互联互通”的初衷难以实现。为了使得现有各输气干线在相互联通之后,可以完成更多的多线组合工况,需要对其组合的某些极限工况进行分析研究。本文在分析“互联互通”背景下M管网发生的工况变化之后,专门开发了对应的软件进行M管网水力仿真和压气站方案制订,经验证软件计算误差满足要求;然后列举了3种极限工况,并对每种工况下的不同流量情况进行了试算分析,并针对不同工况分别提出了对应的管网改进建议,使M管网可以完成更多的多线组合工况,去践行真正互联互通的输气方案;对于M管网生产单位而言,也可以充分利用已敷设的管网实现利润最大化。

1 “互联互通”背景下的管网特点

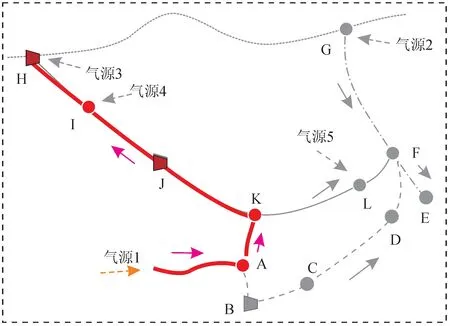

在国内输气管道“互联互通”工程不断推进的背景下,各管道的运行工况也发生了一些变化,下面以图1所示的M输气管网为例进行具体分析。

M管网历经图1-a~d十几年的发展,输气干线管网逐步形成,工况变化主要为:①各输气干线相互联通;②各输气干线可选气源增多;③输气干线输气方向可变;④同一输气干线不同管段的输气方向可以不一致。与原来相互独立开来的输气干线相比,以上4点工况变化使得输气干线管网输气方案更加灵活,在生产任务确定的情况下输送方案不再唯一,也更好地解决了气源分布地域不均匀的问题[7-8]。输气干线 “互联互通”带来好处的同时,也相应增大了生产调控难度[9],使得不同生产单位之间更难协调配合;更重要的是对于某些特殊的极限工况,管网现有的站场及设备配置可能难以实现,需要对其进行一定的调整改进,以此实现输气干线管网的灵活调控。下面列举了3种极限工况,对M管网在“互联互通”背景下应该如何改进调整进行了具体研究。

2 管网极限工况研究

2.1 研究基础

本文所提出的“极限工况”即M管网在(1 000~1 400)×104m3/d(标准条件下,下同)这种输气任务较大、单气源供气、全线无分输、输送距离超过1 000 km的工况;不同管网输送距离的允许输气范围不一样,比如西气东输三线管道1 400×104m3/d的日输气量远远达不到其设计流量,而1 000 km的输送距离也只占其全线距离的1/5,但是对于M管网而言,1 000 km基本代表着从管网一个边界站场到另一个边界站场的距离,所以可以看作是极限输送距离。

为了研究M管网的极限工况,需要针对M管网建立专门的水力仿真模型和压气站单站运行方案制订模型,并开发了对应的软件;除此之外,还需要给站场及设备给定边界条件。

2.1.1 软件开发

开发的软件中包含了M管网的水力仿真计算模块、H站及J站的单站运行方案制订模块。

基于现行的输气管道水力仿真理论[10-13],开发了M管网的水力计算模块。

将软件水力计算模块所得的计算结果与实际的水力参数进行对比,验证软件计算的准确性,结果如图2所示。

图1 M管网发展示意图

图2 软件水力计算模块准确性验证图

图3 软件压缩机压比值计算相对误差图

从图2可以看出,软件水力仿真的绝对误差绝对值在0.05 MPa以内,满足后面研究M管网极限工况的要求。

M管网H站和J站的压缩机使用已经有一定年限,即使是同一型号的压缩机在投入生产后因为运行时间不同而性能有所差别[14],而且也会与压缩机出厂性能曲线有较大差异[15-16],所以在编写软件时针对每台压缩机分别建立了对应的性能计算模型[17-20],并将模型计算数据与压缩机实际性能数据进行了对比,结果如图3所示。

从图3可以看出,软件计算所得的压缩机压比值与实际压比相对误差在3%以内,满足后面研究M管网极限工况的要求。在此基础上,软件开发了单站压缩机运行方案制订模块。

2.1.2 边界条件

除了软件开发外,在进行M管网极限工况研究之前,还需要给定一些初始条件和边界条件,便于计算。具体为:①各输气干线沿线无分输;②各输气站场的进站压力不小于5 MPa;③H站压缩机组的最大出口压力为9.6 MPa,J站压缩机组的最大出口压力为10 MPa;④各输气干线管道最大允许压力为10 MPa。基于上述4点前提对M管网进行极限工况研究。

2.2 管网极限工况研究

2.2.1 工况1研究

第1种极限工况为从气源5经L站进气向H站供气,此工况的输气方案如图4所示,目前该管段常用工况为以K站为分界线,输气方向皆为向K站输气。从图4可以看出,沿线只有J站一个压气站,因为K站与H站之间地形起伏较大,呈上升趋势,可能会存在气体动力不足的情况。

图4 工况1输气方案示意图

对于此种工况的研究,分别取气源5来气量为1 000×104m3/d、1 200×104m3/d、1 400×104m3/d的3种情况对此种极限工况进行研究。

当气源5来气量为1 000×104m3/d时,运用所编写软件的水力仿真模块对各处压力进行计算,结果如图5所示。

图5 工况1气源5来气量为1 000×104 m3/d的输气方案分析图

由图5可知,方案一没有开启J站的压缩机对气体进行增压,气体输送至H站时压力降至2.5 MPa,未能达到最低进站压力为5 MPa的要求,所以方案一不可行;而方案二在J站经增压后可以顺利达到H站,运用软件的单站优化模块计算可得J站需开启压缩机2台,转速分别为7 563 r/min和7 404 r/min。

当气源5来气量为1 200×104m3/d时,运用所编写软件的水力仿真模块对各处压力进行计算,结果如图6所示。

图6 工况1气源5来气量为1 200×104 m3/d的输气方案分析图

由图6可知,方案一中气流还未输到J站压力就已经降至5 MPa以下了,未达到J站的最低进站压力要求,所以不可行;方案二中J站若不增压,气体流至H站时压力已经降至5 MPa以下,因此最终选择方案三,在J站至少增压至8.6 MPa,气体流至H站时方可达到最小进站压力大于5 MPa的要求。

当气源5来气量为1 400×104m3/d时,运用所编写软件的水力仿真模块对各处压力进行计算,结果如图7所示。

图7 工况1气源5来气量为1 400×104 m3/d的输气方案分析图

由图7可知,当输气量为1 400×104m3/d时,此方案暂时不能实现,因为气源5的来气即使输到L站都不能满足最低进站压力大于5 MPa的要求,更是难以输送到H站。目前“气源5~L站”管段的实际日输气量大约为200×104m3/d,水力压降小于0.5 MPa,但当日输气量达到1 400×104m3/d时,由于管线输气压力必须保证不大于10 MPa,即使将气源5来气增压到10 MPa,也不能满足L站的最低进站压力。因此该线不能满足此极限输送情况,不建议该管段在沿途不分输的情况下日输气量达到1 400×104m3/d。若未来有该种工况的输气规划,可以在气源5与L站之间增设增压站或者增大该管段的管径。

从工况1的研究结果可知,输气量为1 000×104m3/d时利用M管网现有站场配置即可完成生产任务;当输气量为1 200×104m3/d时需要在站场K安装压缩机组才能实现输送目标;而输气量为1 400×104m3/d时利用现有站场难以完成输送任务,需要在L站与K站之间增设增压站。因此若未来有工况1的输气规划,M管网需要做如下调整改进:在K站安装压缩机组,或者在K站与L站之间增设压气站。

2.2.2 工况2研究

第2种极限工况为从气源5经L站进气向H站供气,此工况的输气方案如图8所示,目前该线路常用工况为H站输往K站,L站输往K站,L站输往E站。从图8中可以看出,沿线只有H站和J站两个压气站,因为自H站输往K站方向地形高程呈下降趋势,所以自H站输往E站是可能出现的工况。

图8 工况2输气方案示意图

对于此种工况的研究,分别取气源3来气量为1 000×104m3/d、1 200×104m3/d、1 400×104m3/d的3种情况对此种极限工况进行研究。

当气源3来气量为1 000×104m3/d时,运用所编写软件的水力仿真模块对各处压力进行计算,结果如图9所示。

图9 工况2气源3来气量为1 000×104 m3/d的输气方案分析图

由图9可知,方案一没有开启J站的压缩机对气体进行增压,气体输送至E站时压力降至3.87 MPa,未能达到最低进站压力为5 MPa的要求,所以方案一不可行;而方案二在K站经增压后可以顺利达到H站,运用软件的单站优化模块计算可得K站需开启压缩机2台,转速分别为7 746 r/min和7 624 r/min。

当气源3来气量为1 200×104m3/d时,运用所编写软件的水力仿真模块对各处压力进行计算,结果如图10所示。

图10 工况2气源3来气量为1 200×104 m3/d的输气方案分析图

由图10可知,方案一没有开启J站的压缩机对气体进行增压,气体输送至E站时压力降至负压,未能达到最低进站压力为5 MPa的要求,所以方案一不可行;而方案二在K站经增压后可以顺利达到H站,运用软件的单站优化模块计算可得K站需开启压缩机2台,转速分别为9 450 r/min和9 252 r/min。与来气量为1 200×104m3/d的工况差别不大,若未来有此输送规划可以在K站安装压缩机组。

当气源5来气量为1 400×104m3/d时,运用所编写软件的水力仿真模块对各处压力进行计算,结果如图11所示。

图11 工况2气源5来气量为1 400×104 m3/d的输气方案分析图

由图11可知,当输气量为1 400×104m3/d时,方案一仅开启H站的压缩机组不能完成输送任务;方案二增开了J站的压缩机组将气体增压到10 MPa,气体仍然不能满足E站的最小入口压力;方案三继续增开K站的压缩机组,气体到达E站的入口压力刚好为5 MPa,方案三H站开启3台压缩机,转速分别为11 000 r/min、11 050 r/min和11 124 r/min,J站开启2台压缩机,转速分别为10 596 r/min和10 493 r/min,H站开启2台压缩机,转速分别为9 450 r/min和9 252 r/min。在该输气量任务下,需要在K站安装压缩机组才能完成生产任务。

从工况2的研究结果可知,M管网在不增加输气站场的前提下可以完成上述3种输气量情况,但需要在K站安装压缩机组。

2.2.3 工况3研究

第3种极限工况为从气源1经A站进气向H站供气,此工况的输气方案如图12所示。从图12可以看出,沿线只有J站一个压气站,因为自K站输往H站方向地形高程呈上升趋势,所以此种工况可能出现管内气体压力不足的情况。其中气源1为一个大型地下储气库,专门应对冬季部分地区气荒问题。

图12 工况3输气方案示意图

对于此种工况的研究,仅选取气源1来气量为1 000×104m3/d的一种情况对此种极限工况进行研究。

当气源1来气量为1 000×104m3/d时,运用所编写软件的水力仿真模块对各处压力进行计算,结果如图13所示。

图13 工况3气源1输气量为1 000×104 m3/d的输气方案分析1图

由图13可知,方案一气体输送至J站时压力降至负压,J站无法对气体增压,所以方案一不可行;而方案二在K站经增压后可以顺利达到J站,但是该管网现在所采用的压缩机型号中入口压力最低需要达到3 MPa,所以方案二因为设备限制原因同样不可实现。因此只能选择在气源1即地下储气库出口处安装压缩机组,若选用与J站同样型号的机组可将气体压力升至7 MPa,结果如图14所示。

图14 工况3气源1输气量为1 000×104 m3/d的输气方案分析2图

图14所述方案一气体输送至J站时压力降至3.25 MPa,没有满足最小进站压力要求,所以不可行;方案二在K站增加了压缩机组,将压力增加至10 MPa,可以顺利将气体输送至H站,其中气源1处开启2台与J站同型号的压缩机,转速分别为7 436 r/min和7 529 r/min,K站同样开启2台与J站同型号的压缩机,转速分别为10 439 r/min和10 396 r/min。

本种工况不再讨论1 200×104m3/d和1 400×104m3/d两种输气量情况,因为气源1至K站管段水力压降不大,压降主要在K站至H站管段,而上述方案增压J站还未开启,所以更大输气量下是可以完成生产任务的。

从工况3的研究结果可知,为了气源1代表的地下储气库在冬季能真正发挥作用,不需要增设输气站场,但在地下储气库出口和K站需要增加压缩机组。M管网需要做如下调整改进:气源1处和K站增加压缩机组。

3 结论

各输气干线“互联互通”之后,工况变化较大,为了实现输气干线管网的灵活调控,需要对现有管网进行一定的调整及改进。针对M管网的实际工况,开发了对应软件,利用软件计算分析了M管网在3种极限工况下的运行参数,并基于分析结果对M管网提出如下改进建议。

1) K站增加压缩机组,3种极限工况都有此需求。

2)工况1路线大输气量情况下,在K站与L站之间增设压气站。

3)工况3在现有站场及压缩机配置情况下难以实现,需要在气源1出口处安装压缩机组,这样才能更好发挥气源1地下储气库的应急调峰作用。

M管网在做了上述改进调整之后,可以完成大部分的多线组合极限工况,使M管网真正可以完成互联互通的输气方案。