一种稳定性高的编织袋扁丝制备方法

2020-04-09王仁龙整理

王仁龙 整理

一、概述

采用塑料编织袋包装粉粒状危险货物便于储存、耐腐蚀;透气性好、有利于快速装卸、包装和运输成本低,是目前粉粒状危险货物使用广泛的包装。我国铁路遍布全国各地,覆盖面广,从北到南温度变化十分大,北方寒冷地区冬季气温可达零下四十度左右,而南方夏季气温可高达零上四十多度,且棚车和集装箱内温度最高可达85℃。聚乙烯塑料编织袋脆性温度为-80-50℃,耐寒性好,但是耐热性差,高温下编织袋强度较低;聚丙烯塑料编织袋熔点高达160-175℃,在100-120℃以内能够长时间使用,但是低温时会脆化,抗冲击强度降低。塑料编织袋在运输、装卸等过程中如破损将导致危险货物泄露,引发运输事故,因此塑料编织袋在不同气候条件下保持稳定的力学性能对危险货物的运输具有重大意义。

本文介绍了一种稳定性高的编织袋扁丝制备方法,将聚丙烯和超高分子量聚乙烯进行共混后制备塑料编织袋扁丝,在不同温度条件下均具有较高的拉伸强度、稳定性高。

二、技术方案

本技术方案包括以下步骤:

S1超高分子量聚乙烯预处理:将超高分子量聚乙烯和石蜡油投入到混合罐中进行溶胀预处理,溶胀时间20-30 min,溶胀温度为134-138℃,然后将溶胀体采用80目滤筛过滤;

S2原料共混干燥:将S1步骤中得到的溶胀体、聚丙烯颗粒、PP-g-MAH、偏苯三酸酐、抗氧化剂、填充母料、光稳定剂、成核剂和氢醌投入到干燥搅拌机内搅拌,干燥温度为80-100℃,干燥时间为30-50 min;

S3挤出工序:将S2步骤中共混干燥得到的物料投入双螺杆挤出机,物料经过料筒加热、熔融、均化三个过程,然后经过摸头挤出成型为薄膜,所述加热温度为180-200℃,熔融温度为230-235℃,均化段温度为200-210℃,模头挤出成型温度为180-190℃;

S4冷却工序:S3步骤中挤出成型的薄膜经过30-40℃的水冷却后,再经过负压式吸湿装置吸水,然后经过刀架用刀片切割成胚丝;

S5拉伸工序:胚丝经过牵伸烘箱加热后被牵伸机拉伸成扁丝,所述牵伸烘箱温度为70-90℃,所述拉伸倍数为5-9倍;

S6收卷工序:S5步骤中得到的扁丝进入定型热风箱进行热整形处理,然后经过定型机最终定型,最后通过卧式收卷机收卷。

所述超高分子量聚乙烯分子量在800-1000万之间。

所述步骤S2中原料成分按质量份计:溶胀体5-10份、聚丙烯颗粒100份、PP-g-MAH0.5-1.5份、偏苯三酸酐1-2份、抗氧化剂0.05-0.1份、填充母料10-15份、光稳定剂0.1-0.5份、成核剂0.1-0.2份、和氢醌0.01-0.02份。

所述抗氧化剂为双辛烷胺、芳香族亚磷酸酯、对苯二酚中的一种或多种。

所述填充母料为纳米碳酸钙。

所述光稳定剂为位阻胺稳定剂。

所述成核剂为芳基磷酸酯钠或芳基磷酸酯铝。

三、有益效果

1. 本发明采用高馏程的石蜡油作为溶剂,在134-138℃的温度下对超高分子量聚乙烯进行溶胀处理,降低超高分子量聚乙烯大分子链的缠结程度,使其熔体黏度降低到适于加工的范围,同时也提高了超高分子量聚乙烯在与聚丙烯材料共混熔融中的分散均匀性。

2. 石蜡油作为超高分子量聚乙烯的溶剂,一方面可使超高分子量聚乙烯大分子链的缠结程度降低,而且石蜡油小分子分散在超高分子量聚乙烯与聚丙烯分子链之间,起到润滑作用,使两种分子链之间的相互作用强度降低,分子链运动受到的阻力减小,从而使流体表观黏度减小,使超高分子量聚乙烯/聚丙烯合金更易加工成型。

3. 同时采用PP-g-MAH和偏苯三酸酐共同作为增容剂,制备得到的扁丝的性能优于只使用一种接枝物作为相容剂制备出的扁丝,PP-g-MAH和偏苯三酸酐共同加入到超高分子量聚乙烯/聚丙烯合金体系中可提高表面活性,降低了合金体系的界面张力及颗粒尺寸,使超高分子量聚乙烯/聚丙烯合金体系相面黏结良好,制成的扁丝受到压缩、拉伸或冲击时,分散在聚丙烯中的超高分子量聚乙烯会发生形变,产生大量银纹和剪切带,吸收外力作用增加的能量,从而提高扁丝的韧性,可避免扁丝低温脆化,增强扁丝的耐低温性能。

四、具体实施方式

实施例1

一种稳定性高的编织袋扁丝制备方法步骤:

S1超高分子量聚乙烯预处理:将超高分子量聚乙烯和石蜡油投入到混合罐中进行溶胀预处理,溶胀时间20 min,溶胀温度为134℃,然后将溶胀体采用80目滤筛过滤;

S2原料共混干燥:将S1步骤中得到的溶胀体5 kg、聚丙烯颗粒100kg、PP-g-MAH500 g、偏苯三酸酐1 kg、双辛烷胺50 g、纳米碳酸钙10 kg、位阻胺稳定剂100 g、芳基磷酸酯钠100 g、和氢醌10 g投入到干燥搅拌机内搅拌,干燥温度为100℃,干燥时间为30 min;

S3挤出工序:将S2步骤中共混干燥得到的物料投入双螺杆挤出机,物料经过料筒加热、熔融、均化三个过程,然后经过摸头挤出成型为薄膜,所述加热温度为180℃,熔融温度为235℃,均化段温度为200℃,模头挤出成型温度为190℃;

S4冷却工序:S3步骤中挤出成型的薄膜经过30-40℃的水冷却后,再经过负压式吸湿装置吸水,然后经过刀架用刀片切割成胚丝;

S5拉伸工序:胚丝经过牵伸烘箱加热后被牵伸机拉伸成扁丝,所述牵伸烘箱温度为70-90℃,所述拉伸倍数为5倍;

S6收卷工序:S5步骤中得到的扁丝进入定型热风箱进行热整形处理,然后经过定型机最终定型,最后通过卧式收卷机收卷。

实施例2

一种稳定性高的编织袋扁丝制备方法步骤:

S1超高分子量聚乙烯预处理:将超高分子量聚乙烯和石蜡油投入到混合罐中进行溶胀预处理,溶胀时间30 min,溶胀温度为136℃,然后将溶胀体采用80目滤筛过滤;

S2原料共混干燥:将S1步骤中得到的溶胀体7 kg、聚丙烯颗粒100kg、PP-g-MAH700 g、偏苯三酸酐1.5 kg、芳香族亚磷酸酯70 g、纳米碳酸钙13 kg、位阻胺稳定剂300 g、芳基磷酸酯铝150 g、和氢醌15 g投入到干燥搅拌机内搅拌,干燥温度为80℃,干燥时间为50 min;

S3挤出工序:将S2步骤中共混干燥得到的物料投入双螺杆挤出机,物料经过料筒加热、熔融、均化三个过程,然后经过摸头挤出成型为薄膜,所述加热温度为190℃,熔融温度为230℃,均化段温度为210℃,模头挤出成型温度为180℃;

S4冷却工序:S3步骤中挤出成型的薄膜经过30-40℃的水冷却后,再经过负压式吸湿装置吸水,然后经过刀架用刀片切割成胚丝;

S5拉伸工序:胚丝经过牵伸烘箱加热后被牵伸机拉伸成扁丝,所述牵伸烘箱温度为70-90℃,所述拉伸倍数为7倍;

S6收卷工序:S5步骤中得到的扁丝进入定型热风箱进行热整形处理,然后经过定型机最终定型,最后通过卧式收卷机收卷。

实施例3

一种稳定性高的编织袋扁丝制备方法步骤:

S1超高分子量聚乙烯预处理:将超高分子量聚乙烯和石蜡油投入到混合罐中进行溶胀预处理,溶胀时间30 min,溶胀温度为138℃,然后将溶胀体采用80目滤筛过滤;

S2原料共混干燥:将S1步骤中得到的溶胀体10 kg、聚丙烯颗粒100 kg、PP-g-MAH1.5 kg、偏苯三酸酐2 kg、对苯二酚100 g、纳米碳酸钙15 kg、位阻胺稳定剂500 g、芳基磷酸酯铝200 g、和氢醌20 g投入到干燥搅拌机内搅拌,干燥温度为100℃,干燥时间为30 min;

S3挤出工序:将S2步骤中共混干燥得到的物料投入双螺杆挤出机,物料经过料筒加热、熔融、均化三个过程,然后经过摸头挤出成型为薄膜,所述加热温度为180℃,熔融温度为235℃,均化段温度为200℃,模头挤出成型温度为190℃;

S4冷却工序:S3步骤中挤出成型的薄膜经过30-40℃的水冷却后,再经过负压式吸湿装置吸水,然后经过刀架用刀片切割成胚丝;

S5拉伸工序:胚丝经过牵伸烘箱加热后被牵伸机拉伸成扁丝,所述牵伸烘箱温度为70-90℃,所述拉伸倍数为9倍;

S6收卷工序:S5步骤中得到的扁丝进入定型热风箱进行热整形处理,然后经过定型机最终定型,最后通过卧式收卷机收卷。

实施例4

一种稳定性高的编织袋扁丝制备方法步骤:

S1超高分子量聚乙烯预处理:将超高分子量聚乙烯和石蜡油投入到混合罐中进行溶胀预处理,溶胀时间30 min,溶胀温度为136℃,然后将溶胀体采用80目滤筛过滤;

S2原料共混干燥:将S1步骤中得到的溶胀体10 kg、聚丙烯颗粒100 kg、PP-g-MAH1.5 kg、偏苯三酸酐1.5 kg、双辛烷胺30 g、芳香族亚磷酸酯30 g、对苯二酚40 g、纳米碳酸钙15 kg、位阻胺稳定剂500 g、芳基磷酸酯钠200 g、和氢醌20 g投入到干燥搅拌机内搅拌,干燥温度为100℃,干燥时间为30 min;

S3挤出工序:将S2步骤中共混干燥得到的物料投入双螺杆挤出机,物料经过料筒加热、熔融、均化三个过程,然后经过摸头挤出成型为薄膜,所述加热温度为180℃,熔融温度为235℃,均化段温度为200℃,模头挤出成型温度为190℃;

S4冷却工序:S3步骤中挤出成型的薄膜经过30-40℃的水冷却后,再经过负压式吸湿装置吸水,然后经过刀架用刀片切割成胚丝;

S5拉伸工序:胚丝经过牵伸烘箱加热后被牵伸机拉伸成扁丝,所述牵伸烘箱温度为70-90℃,所述拉伸倍数为9倍;

S6收卷工序:S5步骤中得到的扁丝进入定型热风箱进行热整形处理,然后经过定型机最终定型,最后通过卧式收卷机收卷。

对比例1

一种稳定性高的编织袋扁丝制备方法步骤:

S1超高分子量聚乙烯预处理:将超高分子量聚乙烯和石蜡油投入到混合罐中进行溶胀预处理,溶胀时间30 min,溶胀温度为136℃,然后将溶胀体采用80目滤筛过滤;

S2原料共混干燥:将S1步骤中得到的溶胀体10 kg、聚丙烯颗粒100 kg、偏苯三酸酐3 kg、双辛烷胺30 g、芳香族亚磷酸酯30 g、对苯二酚40 g、纳米碳酸钙15 kg、位阻胺稳定剂500 g、芳基磷酸酯钠200 g、和氢醌20 g投入到干燥搅拌机内搅拌,干燥温度为100℃,干燥时间为30 min;

S3挤出工序:将S2步骤中共混干燥得到的物料投入双螺杆挤出机,物料经过料筒加热、熔融、均化三个过程,然后经过摸头挤出成型为薄膜,所述加热温度为180℃,熔融温度为235℃,均化段温度为200℃,模头挤出成型温度为190℃;

S4冷却工序:S3步骤中挤出成型的薄膜经过30-40℃的水冷却后,再经过负压式吸湿装置吸水,然后经过刀架用刀片切割成胚丝;

S5拉伸工序:胚丝经过牵伸烘箱加热后被牵伸机拉伸成扁丝,所述牵伸烘箱温度为70-90℃,所述拉伸倍数为9倍;

S6收卷工序:S5步骤中得到的扁丝进入定型热风箱进行热整形处理,然后经过定型机最终定型,最后通过卧式收卷机收卷。

对比例2

一种稳定性高的编织袋扁丝制备方法步骤:

S1超高分子量聚乙烯预处理:将超高分子量聚乙烯和石蜡油投入到混合罐中进行溶胀预处理,溶胀时间30 min,溶胀温度为136℃,然后将溶胀体采用80目滤筛过滤;

S2原料共混干燥:将S1步骤中得到的溶胀体10 kg、聚丙烯颗粒100 kg、PP-g-MAH3 kg、双辛烷胺30 g、芳香族亚磷酸酯30 g、对苯二酚40 g、纳米碳酸钙15 kg、位阻胺稳定剂500 g、芳基磷酸酯钠200 g、和氢醌20 g投入到干燥搅拌机内搅拌,干燥温度为100℃,干燥时间为30 min;

S3挤出工序:将S2步骤中共混干燥得到的物料投入双螺杆挤出机,物料经过料筒加热、熔融、均化三个过程,然后经过摸头挤出成型为薄膜,所述加热温度为180℃,熔融温度为235℃,均化段温度为200℃,模头挤出成型温度为190℃;

S4冷却工序:S3步骤中挤出成型的薄膜经过30-40℃的水冷却后,再经过负压式吸湿装置吸水,然后经过刀架用刀片切割成胚丝;

S5拉伸工序:胚丝经过牵伸烘箱加热后被牵伸机拉伸成扁丝,所述牵伸烘箱温度为70-90℃,所述拉伸倍数为9倍;

S6收卷工序:S5步骤中得到的扁丝进入定型热风箱进行热整形处理,然后经过定型机最终定型,最后通过卧式收卷机收卷。

对比例3

一种稳定性高的编织袋扁丝制备方法步骤:

S1原料共混干燥:将超高分子量聚乙烯10 kg、聚丙烯颗粒100 kg、PP-g-MAH1.5 kg、偏苯三酸酐1.5 kg、双辛烷胺30 g、芳香族亚磷酸酯30 g、对苯二酚40 g、纳米碳酸钙15 kg、位阻胺稳定剂500 g、芳基磷酸酯钠200 g、和氢醌20 g投入到干燥搅拌机内搅拌,干燥温度为100℃,干燥时间为30 min;

S2挤出工序:将S1步骤中共混干燥得到的物料投入双螺杆挤出机,物料经过料筒加热、熔融、均化三个过程,然后经过摸头挤出成型为薄膜,所述加热温度为180℃,熔融温度为235℃,均化段温度为200℃,模头挤出成型温度为190℃;

S3冷却工序:S2步骤中挤出成型的薄膜经过30-40℃的水冷却后,再经过负压式吸湿装置吸水,然后经过刀架用刀片切割成胚丝;

S4拉伸工序:胚丝经过牵伸烘箱加热后被牵伸机拉伸成扁丝,所述牵伸烘箱温度为70-90℃,所述拉伸倍数为9倍;

S5收卷工序:S4步骤中得到的扁丝进入定型热风箱进行热整形处理,然后经过定型机最终定型,最后通过卧式收卷机收卷。

对比例4

一种稳定性高的编织袋扁丝制备方法步骤:

S1原料共混干燥:将聚丙烯颗粒100 kg、PP-g-MAH1.5 kg、偏苯三酸酐1.5 kg、双辛烷胺30 g、芳香族亚磷酸酯30 g、对苯二酚4 0g、纳米碳酸钙15 kg、位阻胺稳定剂500 g、芳基磷酸酯钠200 g、和氢醌20 g投入到干燥搅拌机内搅拌,干燥温度为100℃,干燥时间为30 min;

S2挤出工序:将S1步骤中共混干燥得到的物料投入双螺杆挤出机,物料经过料筒加热、熔融、均化三个过程,然后经过摸头挤出成型为薄膜,所述加热温度为180℃,熔融温度为235℃,均化段温度为200℃,模头挤出成型温度为190℃;

S3冷却工序:S2步骤中挤出成型的薄膜经过30-40℃的水冷却后,再经过负压式吸湿装置吸水,然后经过刀架用刀片切割成胚丝;

S4拉伸工序:胚丝经过牵伸烘箱加热后被牵伸机拉伸成扁丝,所述牵伸烘箱温度为70-90℃,所述拉伸倍数为9倍;

S5收卷工序:S4步骤中得到的扁丝进入定型热风箱进行热整形处理,然后经过定型机最终定型,最后通过卧式收卷机收卷。

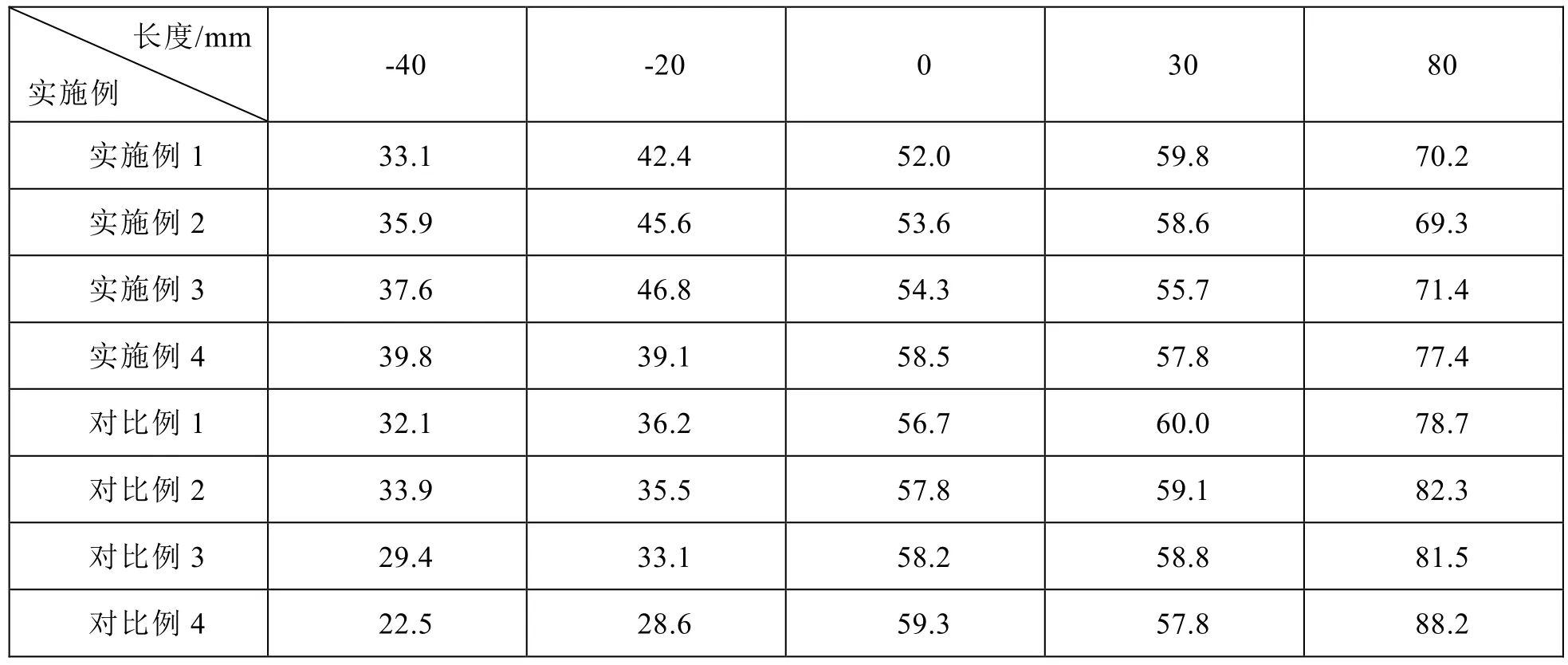

将实施例1-实施例4以及对比例1-对比例4中制成的扁丝分别裁剪成长500 mm的测试样条,每个实施例或对比例制得的扁丝分别制备25个测试样条,将每个实施例的25个测试样条平均分为5组,将这5组测试样条分别放置在-40℃、-20℃、0℃、30℃、80℃条件下0.5 h后,采用电子拉力试验机测试扁丝在不同温度下断裂时的最大拉力(N)取平均值,结果如下表1所示。

将实施例1-实施例4以及对比例1-对比例4中制成的扁丝分别裁剪成长500 mm的测试条,每个实施例或对比例制得的扁丝分别制备25个测试样条,将每个实施例的25个测试样条平均分为5组,将这5组测试样条分别放置在-40℃、-20℃、0℃、30℃、80℃条件下0.5h后,采用电子拉力试验机测试扁丝在不同温度下断裂时的断裂伸长长度(mm),取平均值,结果如下表2所示。

实施例1-实施例4是改变配方用量后所得的扁丝,通过表1和表2可以看出,在30℃和80℃温度下不同配方用量得到的扁丝断裂时的最大拉力和伸长长度差别不大,在0℃、-20℃和-40℃温度下,随着超高分子量聚乙烯溶胀体添加比例的增加,扁丝断裂时最大拉力变大,扁丝断裂时伸长长度变长,添加超高分子量聚乙烯溶胀体后可提高扁丝韧性,增强扁丝耐低温性能,实施例4的扁丝性能最好,表中试验结果最佳实施例为实施例4。

对比例1、对比例2和实施例4的区别在于实施例4同时采用PP-g-MAH和偏苯三酸酐共同作为增容剂,在PP-g-MAH和偏苯三酸酐共同作用下提高了超高分子量聚乙烯/聚丙烯合金体系表面活性,降低了合金体系的界面张力及颗粒尺寸,使超高分子量聚乙烯/聚丙烯合金体系相面黏结良好,制备得到的扁丝的性能优于对比例1和对比例2中只使用一种接枝物作为相容剂制备出的扁丝。

对比例3和实施例4的区别在于对比例3中添加的超高分子量聚乙烯没有经过石蜡油溶胀预处理,从表1和表2中可以看出,对比例3中得到的扁丝在低温时断裂时最大拉力和拉伸长度明显低于实施例4,说明经溶胀预处理后的超高分子量聚乙烯在与聚丙烯进行共混熔融改性过程中能均匀的分散在聚丙烯基体中,从而使制得的扁丝一致性好,受力均匀,减小了扁丝在低温下的应力集中,提高扁丝耐低温性能;石蜡油作为超高分子量聚乙烯的溶剂,一方面可使超高分子量聚乙烯大分子链的缠结程度降低,而且石蜡油小分子分散在超高分子量聚乙烯与聚丙烯分子链之间,起到润滑作用,使两种分子链之间的相互作用强度降低,分子链运动受到的阻力减小,从而使流体表观黏度减小,使超高分子量聚乙烯/聚丙烯合金更易加工成型。

表1

表2

对比例4和实施例4的区别在于对比例4中没有添加超高分子量聚乙烯,从表1和表2中可以看出,对比例4中的扁丝在0℃、30℃、80℃温度下扁丝断裂最大拉力小于实施例4,对比例4中的扁丝较高温度下扁丝断裂拉伸长度与实施例4差别不大,说明聚丙烯耐高温性能较好,在聚丙烯基体中添加超高分子量聚乙烯能提高扁丝抗拉伸能力,增强扁丝耐高温性能;对比例4中的扁丝在-20℃、-40℃、80℃温度下扁丝断裂最大拉力和拉伸长度远小于实施例4,说明在聚丙烯基体中添加超高分子量聚乙烯增强扁丝耐低温性能,综上所述,超高分子量聚乙烯能提高聚丙烯扁丝的韧性,使其在不同温度环境下均具有较好的抗拉伸强度,稳定性高。

本技术专利信息:

申请号:CN201910881262.6

申请日:2019.09.18

公开(公告)号:CN110540708A

公开(公告)日:2019.12.06

IPC分类号:C08L23/12;C08L23/06;C08L51/06;C08L91/06;C08K3/26;C08K5/1539;B29C48/08;D01D5/42