聚乙二醇对表面改性CNF/PLA复合材料性能的影响

2020-04-08白舒扬韩晨阳倪忠进倪益华吕艳叶晓平

白舒扬,韩晨阳,倪忠进*,倪益华,吕艳,叶晓平

(1.浙江农林大学工程学院,杭州311300; 2.浙江省特色文创产品数字化设计与智能制造重点实验室,浙江 丽水323000)

聚乳酸(polylactic acid,PLA)是一种被广泛研究与使用的聚合物材料,具有诸如加工性良好、在光照下稳定性较好、成本较低等优点[1-3]。在增材制造领域,聚乳酸由于其较好的热力学性能与成型性能被广泛运用于3D打印行业。当作为3D打印的原材料时,聚乳酸机械性能的不足限制了其进一步应用,主要表现为材料在熔融挤出后脆性较大,强度不高[4-6]。通过在聚乳酸中添加增强相材料制备复合材料以期获得优异的力学性能是当下被广泛使用的一种方法。

纳米纤维素(cellulose nanofiber,CNF)是一种可以从天然材料中提取的性能优越的纳米材料,具有较高的强度与比表面积,并且可被自然降解与堆肥,使用过程不会产生任何污染[7-9]。将CNF作为增强相与PLA共混可以制备高性能复合材料,PLA的羧基与CNF的羰基通过氢键的作用结合在一起形成的网状结构可以起到显著的增强作用[10-12]。而在试验中发现,CNF会由于自身分子内氢键的作用以及其与PLA较差的界面相容性而发生团聚现象,从而使复合材料出现应力集中现象,导致材性的大幅度下降[13-14]。参考现有的试验结果,在使用溶液浇铸法制备CNF/PLA复合材料时,将CNF含量控制在2%左右可以充分发挥增强效应[15]。为改善CNF/PLA材料的综合性能,需要对CNF进行表面改性处理。纤维素分子结构内部存在的大量羟基,为纤维素表面改性修饰提供了基础[16-17]。现有研究表明,聚乙二醇(polyethylene glycol,PEG),作为一种柔性小分子材料可以进入PLA分子链中,增大基体材料的分子链间距,削弱分子间的范德华力[18];同时,可降低疏水性PLA的表面张力,降低CNF与PLA两相之间的界面能,使得CNF得以在PLA中均匀分散,增强了复合材料的掺混性,亲和力和柔韧性[19-20]。

因此,本研究针对现有PLA/CNF复合材料机械性能差、分散不匀等问题,采用溶液浇铸法制备不同PEG2000含量的PLA/CNF/PEG三相复合材料,并通过力学、热学角度进行表征分析,以探索综合性能优良的PLA/CNF/PEG三相复合材料及其制备方法。

1 材料与方法

1.1 试验材料

聚乳酸(PLA),美国Nature Works公司,粉末状;纳米纤维素(CNF),Intelligent Chemicals Pty Ltd,酸水解制得,平均长度20~80 μm,平均直径50~200 μm;二氯甲烷(CH2Cl2),分析纯,上海阿拉丁生化科技股份有限公司;聚乙二醇(PEG),片状,相对分子质量2 000,上海源叶生物科技有限公司。

1.2 材料制备

将一定量的PLA粉末分散在过量二氯甲烷溶液中,于室温下以1 000 r/min的速度搅拌2 h,直到PLA完全溶解,溶液成透明黏稠状,封口备用;将一定量的CNF粉末与PEG2000片状材料分别溶于过量二氯甲烷溶液中,于室温下以1 000 r/min的速度搅拌2 h,直到PEG2000完全溶解,CNF分散为悬浮液,封口备用。将上述溶液与悬浮液混合,于室温下以1 500 r/min的速度搅拌4 h,得到溶于二氯甲烷的CNF/PLA混合物,并将其倒入实验室自制的锡纸盘内,放置在通风橱中。在通风橱中抽风使二氯甲烷自然挥发,得到干燥的弹性薄片状的CNF/PEG/PLA复合材料。试验中采用的材料总质量为15 g,其中CNF的质量分数均为2%,PEG的质量分数分别为0,2%,4%,6%和8%,组成PLA(0/0)、PLA(2/0)、PLA(2/2)、PLA(2/4)、PLA(2/6)和PLA(2/8)等6种试验组合。其中, PLA(0/0)组合为对照,表示不添加CNF与PEG的纯PLA材料。随后将得到的薄片材料置入平板硫化仪中压制成片状/膜状材料,用于试验表征。又以CNF与PEG2000质量比为1∶1的比例使用相同的手段制备PLA复合材料,CNF的质量分数分别为2%,3%,4%,5%和6%,PEG2000以相同的比例添加,分别表示为PLA(2/2)、PLA(3/3)、PLA(4/4)、PLA(5/5)和PLA(6/6)。

1.3 分析与表征

1.3.1 微观形貌

采用FEI Quanta FEG 250 扫描电子显微镜研究金粉末涂覆的切片拉伸断面的表面,放大倍数为10 000倍。

采用JEM 2100F场发射透射电镜进行粉末状CNF样品的微观形貌观测,加速电压为200 kV,线分辨率0.14 nm,点分辨率0.24 nm,放大倍数为50 000 倍。

1.3.2 机械性能

拉伸性能:按GB/T 13022—1991标准制备拉伸试样,运用微机控制电子万能试验机(美斯特工业系统有限公司)上采用“塑料拉伸性能测定(位移)”模式下,以速度为5 mm/min在室温下进行试验,每组样品测试数目不少于10根,获得拉伸强度、断裂伸长率,并取平均值获得数据。

撕裂性能:按照GB/T 16578.1—2008标准制备裤型撕裂法专用的撕裂试样,在微机控制电子万能试验机(美斯特工业有限公司制造)以速度200 mm/min在室温条件下进行试验。每组样品测试数目不少于5张,舍弃撕裂时未切口长度的前20 mm以及最后5 mm的负荷值,取其余50 mm未切口长度上撕裂负荷的平均值得到材料的撕裂力,将撕裂力除以样品的平均厚度即可获得材料的撕裂强度。

1.3.3 热重分析

采用德国NETZSCH公司的STA409PC热重分析仪(TGA),氮气气氛,测试温度为30~800 ℃摄氏度,升温速率为20 ℃/min。

1.3.4 差式扫描量热分析

每组样品在温度40~250 ℃下,首先以20 ℃/min升温至250℃再以相同的速度降低至30 ℃以消除热历史,再以10 ℃/min的速度升温至250 ℃,随后以20 ℃/min的速度降低至30 ℃,最终以后半段升温过程获得材料的DSC曲线。

2 结果与分析

2.1 微观形貌

图1为试验用LY101酸水解制得的CNF的微观形貌图,使用放大50 000倍透射电子显微镜对CNF的微观形貌进行了表征。由图1可见,长条状CNF大致分散均匀,但由于压力或水分的影响出现了部分团聚纠缠的现象,因此需要对其事先在溶液中使用PEG2000事先进行分散处理,使其均匀分散后再与PLA基体进行混合制备复合材料。

图1 纳米纤维素的TEM图像Fig. 1 The TEM image for the CNF powder

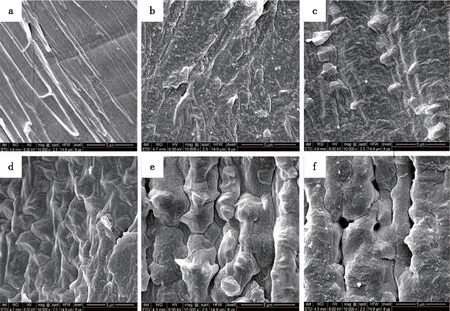

图2展示了不同含量PEG2000的各组试样拉断面放大10 000倍的SEM图像。在外力的拉伸作用下,纯PLA的表面出现了塑性变形留下的线状断裂带(图2a)。在添加了2%CNF之后,可以观察到受到拉伸后发生形变的程度降低,同时出现了大量团聚的CNF(图2b),在这些团聚的CNF周围出现了褶皱以及破裂现象,说明CNF的团聚会导致复合材料出现应力集中现象导致材性下降;在添加了2%~4%质量分数的PEG2000后,观察到CNF均匀分散,并且通过PEG2000包裹附着在PLA的表面,在拉力的作用下未出现较明显的拉伸破裂的痕迹(图2c、d);在PEG2000含量6%~8%时,PLA表面出现了裂缝,并且间隙大小随PEG2000含量增加而变大,材料显示出脆性断裂,导致材性大幅度降低。PEG2000通过在CNF之间形成新的氢键以防止CNF内分子间的相互作用,并通过改变PLA的表面亲水性以防止CNF自身的聚集,将CNF包裹在其中,再依靠PEG2000自身表面与PLA表面较好的相容性使两者结合在一起;同时过多的PEG2000会使材料中PLA与CNF之间的表面结合状况变差。具体表现为材料韧性大幅度下降,在拉伸的情况下呈现脆性断裂的现象。在对增塑剂增塑复合材料的研究中发现,当增塑剂用量过多时,多余的增塑剂可能会在两相界面区域发生沉积,反而会对复合材料的力学性能造成负面影响[21]。

a. PLA(0/0); b. PLA(2/0); c. PLA(2/2);d. PLA(2/4); e. PLA(2/6); f. PLA(2/8)。图2 放大10 000倍的复合材料拉断面的SEM图像Fig. 2 SEM images with 10 000× magnification of broken cross section of composite after tensile test

2.2 力学性能

图3 含有不同PEG2000含量的复合材料的撕裂强度Fig. 3 The tear strength of composites with different content of PEG2000

2.2.1 撕裂性能的测定

图3为复合材料的撕裂强度随PEG2000添加量逐渐增加的变化图线。相比于纯PLA的157.67 kN/m,直接加入CNF会使撕裂强度下降大约16%。通过加入2%的PEG2000对CNF表面处理后制备的复合材料撕裂性能得到了改善,相较于纯聚乳酸可以提高约7.7%,达到169.85 kN/m。随着PEG2000的含量的增大,材料的撕裂强度出现了明显的下降,加入8%的PEG2000后材料的撕裂强度只有41.24 kN/m。在实际试验中发现,添加2% PEG2000的复合材料在撕裂时表现出“塑性变形-撕裂”的现象,材料的撕裂较为困难,裂口处伴随明显的屈服现象;而在含有4%含量以上PEG2000的复合材料在撕裂时,材料撕裂口处呈现出分段瞬时脆性撕裂的现象,而非裂口逐渐延伸的撕裂模式。

2.2.2 拉伸性能的测定

在本次试验中可以发现,直接将2%的CNF与PLA使用以二氯甲烷作为溶剂的溶液浇铸法制备的PLA/CNF复合材料出现了强度与塑性的大幅度降低。结合SEM的观察结果进行分析,推测是由于CNF在PLA中的团聚现象导致了复合材料拉伸时出现应力集中的现象,且CNF无法较好分散以至于其增强效应无法完全起效,导致材料的强度下降,脆性提高。图4展示了复合材料的拉伸强度与断裂伸长率和PEG含量的关系图线。其中拉伸强度下降约12%,断裂伸长率下降约23%。通过逐渐加入PEG2000直到2%质量分数时,可见材料的拉伸强度与断裂伸长率相对于纯PLA均出现了提高,分别提升6.7%和25.7%。从样品的对比可以看出,CNF的团聚现象明显减少。受到PEG2000的影响,复合材料的拉伸强度与韧性都有所提升。从SEM观察结果来看,CNF受到PEG2000的包裹在PLA上形成了均匀的分布层,其增强效应可以完全发挥作用,同时PEG2000对PLA存在着一定的增塑作用,因此复合材料表现出高于纯PLA的高强度与高塑性。而当PEG2000的质量分数由4%逐渐增加至8%时,复合材料的材性都发生了极大的下降,材料的表面出现了断裂与间隙。相比于拉伸强度,材料的韧性大幅度下降,整体呈现脆性断裂的状态,不同于先前组别的塑性断裂。材料的断裂伸长率变化与撕裂性能的变化趋势相似。

图4 不同PEG2000含量复合材料的拉伸强度与断裂伸长率Fig. 4 The tensile strength (a) and elongation (b) at break of composite with different contents of PEG2000

随后针对CNF团聚现象与PEG2000添加含量的关系做了进一步的试验。选择以上试验组别中性能表现最佳的PLA(2/2)组为基础,以1∶1(质量比)的比例添加CNF与PEG2000制备PLA复合材料,其拉伸强度与断裂伸长率变化趋势见图5。在材料的制备过程中,发现材料未出现团聚或分层。试验中可见,随着CNF含量的提高,板材的颜色深度逐渐增加,但依旧保持均匀的分布。由以上分析可以得知,按照一定比例添加PEG2000可以有效防止CNF的团聚,除了材料的外观上表现均匀,杨氏模量的逐渐增强表明材料的刚度逐渐增加,CNF发挥了增强的作用。同时,与先前PEG2000过量时的现象相对比,伴随PEG2000的含量逐渐上升,材料的拉伸强度与断裂伸长率逐渐降低。综合以上现象,推断PEG2000的加入可以促进CNF的分散,而同时对PLA的塑性造成一定的影响。由于PEG属于柔性小分子结构,可以较好渗入CNF/PLA体系中,少量PEG可以促进CNF在基体中的分散,而过多的PEG可能会对CNF与PLA间的氢键造成一定程度的影响,对材料结晶结构也具有一定的破坏效果[22]。针对这一现象,将进一步从热稳定性的角度进行分析。

a.拉伸强度; b.杨氏模量; c.断裂伸长率。图5 PLA复合材料 (CNF∶PEG =1∶1)的力学性能Fig. 5 The mechanical properties of the PLA composite (CNF∶PEG =1∶1)

2.3 热重分析

CNF/PEG/PLA复合材料的TG/DTG曲线见图6。其中,添加CNF以及少量的PEG2000都可以提高复合材料的降解起始温度,分别提升了大约7和9 ℃。加入了CNF的复合材料降解终止温度降低了大约8℃,说明直接加入的CNF会使材料整体的热稳定性降低,有可能是CNF团聚造成的。2%~4%质量分数的PEG2000加入使降解起始温度提高,少量PEG2000添加使得复合材料的热稳定性得到了一定的提升,可见PEG2000促进了CNF在PLA中的分散;而复合材料的热稳定性依旧不如纯PLA,少量的PEG2000柔性小分子添加促进了PLA分子链段的活动性,使得热稳定性相对下降。继续逐渐增加PEG2000会使材料的热稳定性持续提高。由DTG图像发现,与纯PLA相比,添加了CNF与PEG2000的复合材料达到最大分解速率的温度降低,相比于纯PLA的414℃,添加2%质量分数CNF的复合材料最大分解温度约为407 ℃。直接添加CNF的复合材料的分解速率大幅度增加,而继续添加PEG2000则会使热分解速率逐渐降低,但仍然高于纯PLA的分解速率。当PEG2000添加量较高时,复合材料的分解速率出现了急剧的降低,材料的热稳定性上升。少量PEG2000的加入使得CNF与PLA的复合状况变得更好,并且少量PEG作为柔性分子增强了PLA分子链的活动性,使其热稳定性发生下降;而大量PEG2000的持续加入会使PEG小分子进入PLA材料分子链造成阻隔与缠结,热分解时的反应面积减少,造成材料受热分解时分解速率的大幅度降低,材料的热解变的更为困难。

图6 各组复合材料的TG(a)/DTG(b)图线Fig. 6 TG (a)/DTG (b) pattern of the different samples

图7 各组复合材料的DSC曲线Fig. 7 DSC pattern of the different samples

2.4 差式扫描量热分析

选择材料的吸热过程得到了DSC图线,如图7所示。由图7可见,材料呈现明显的三态变化的趋势。随着CNF的加入,DSC曲线上的峰面积减小,材料的分子活动性下降,表明PLA与CNF界面相容状况不佳;在加入2%~4%质量分数的PEG2000之后,材料的吸热峰逐渐增大,并且玻璃化转化温度(Tg)有略微升高的趋势,可见少量PEG2000的加入加强了复合材料分子链的活动性,同时促进了CNF与PLA的复合,整体材料热稳定性相比直接添加CNF的复合材料出现了提升。而在PEG2000添加量继续上升时,材料的吸热峰再次趋于减小,材料在热解时释放的热量减少。在6%~8%质量分数的PEG2000添加时,材料的Tg向高温度方向发生偏移,提高了大约5~6 ℃,材料热分解现象变的困难。过量的PEG2000进一步扩张了复合材料分子链的空隙,导致了分子链发生缠结,活动性受到阻碍。根据先前的试验报道,PEG在复合材料中起到增塑剂的作用,使聚合物链的流动性提高。结合TG/DTG分析可以得知,少量PEG2000的添加促进了CNF的分散并促进了复合材料分子链活动性,热稳定性降低,而过量PEG2000导致的分子链缠结则会使热反应变得困难,热稳定性上升。

3 结 论

本研究利用溶液共混制备出了以PLA为基体,CNF为增强相,PEG2000为表面活性剂的复合材料,主要结论如下:

1)直接将未经过处理的CNF与PLA进行混合得到的复合材料相比纯PLA出现了强度与塑性的下降。相比纯PLA,CNF/PLA两相复合材料在拉伸强度与断裂伸长率上分别降低了12%与23%。通过分析推测是由于两相较大的极性差导致CNF分散状况不佳,产生团聚而引起。

2)相比CNF/PLA两相复合材料,添加了PEG2000的材料拥有更好的CNF/PLA复合界面,拉伸性能得到提升。添加2%质量分数的PEG2000可以使复合材料的拉伸强度与断裂伸长率分别提升6.7%与25.7%。一定量的PEG2000通过对分子链的活动性的增强效应以及对CNF均匀分布的促进作用,从而对复合材料的强度与塑性都有一定程度的提升。

3)过量的PEG2000添加会使材料的力学性能发生急剧的下降。针对过量的PEG会对材料的力学性能产生负面性效果的现象,试验使用了多种分析方式如热性能分析,微观形貌分析以从不同的角度来探究这个问题。材料在加入过量PEG2000后,玻璃化转化温度得到了5~6 ℃的提升,材料热稳定性上升;过量的PEG2000会使材料表面出现裂痕。由以上现象推断出一定含量的PEG2000可以促进分子链的运动。因而当过量的PEG2000加入时,过多的PEG柔性小分子进入PLA分子链,分子间相互作用力受到阻断,材料的结晶区结构受到影响。在CNF含量不变的情况下,PEG的过度添加使得CNF的增强效应逐渐被覆盖,最终材料的力学性能降低。