基于热效率的直洞式火炕烟道构造形式优化设计

2020-04-08师国艳

张 杰, 师国艳

(内蒙古科技大学建筑学院,包头 014010)

随着中国经济的发展,农牧民的生活日益富裕,在居住环境方面,特别是对冬季室内热舒适度方面也有了更高的要求。在内蒙古自治区中西部农村牧区,居住建筑的主要能耗来自冬季供暖能耗,火炕是农牧民普遍使用的供暖设施之一。目前火炕的搭建仍然以民间经验为主,普遍存在室内温度低、供暖能耗大、炕面温度极不均匀、热效率低等问题。中国学者针对火炕的热效率和热工性能进行了多方面实验和研究。王丹等[1]通过数值模拟方法,将炕面板倾斜放置,且增加炕头部材料的厚度,可以有效降低炕头处温度,改善炕面温度不均匀;朱俊亮等[2-3]通过改变火炕炕洞内布置,在炕梢和火墙出口加设后挡烟板,有效降低了烟囱的排烟温度,提高了火炕对烟气热量的利用率;李刚等[4]通过在炕面加入相变材料——石蜡,改善炕面温度分布的均匀性,有效延长了供暖时间并提高了室内温度;张培红等[5]利用数值模拟方法,将吊炕的离地高度增加,可以有效提高炕面的散热量;许景茗等[6]针对火炕热效率低和炕面温度分布不均等问题,提出东北严寒地区村镇住宅火炕低能耗设计原则和设计方法,从而提高火炕的能源利用率;端木琳等[7]和郝亚芬等[8]以流体力学和传热学理论为基础,提出了评价火炕热工性能的5个指标;冯国会等[9]和李刚等[10]提出利用太阳能热水系统加热炕面板,改善炕面温度均匀性,提高火炕热舒适性。在前人研究中,有些是通过改变火炕炕洞布置方式、在出烟口加设挡烟板、在炕面加入相变材料等技术方法改善炕面温度的均匀性;有的是利用太阳能热水系统为火炕供热,提升火炕热工性能。

现利用ANSYS模拟技术(一种高性能流体动力学数值模拟软件)研究炕洞内烟道形式变化对烟气流场分布以及温度分布的影响,进而对直洞式火炕烟道形式进行优化设计,以提升其热效率和热舒适度。

1 现状火炕

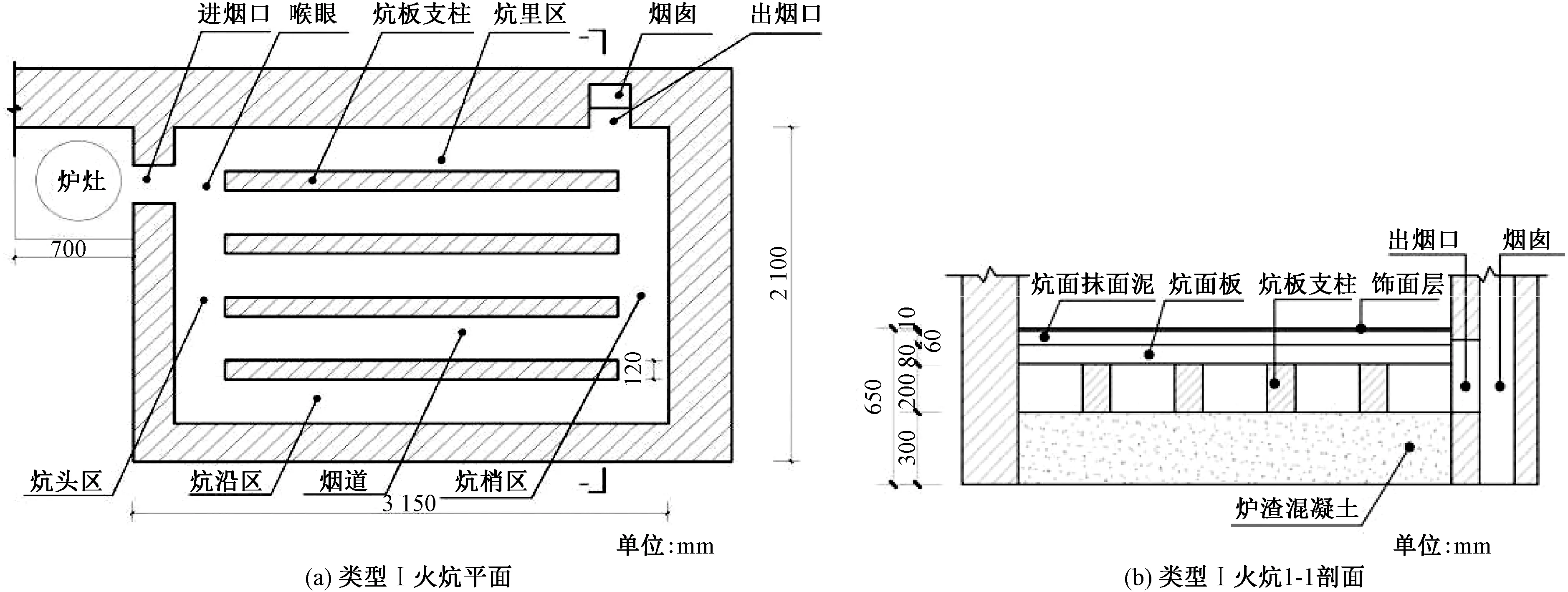

通过对内蒙古自治区中西部部分农村牧区居住建筑现状进行调研,调研结果(图1、表1)表明,在内蒙古中西部地区,农牧民使用直洞式火炕较为普遍。根据房间功能布局及炉灶、烟囱位置的不同,直洞式火炕又分为两种类型(图2):火炕的炉灶和烟囱在炕体的同一侧,记为类型I;火炕的炉灶和烟囱在炕体的对角线上,记为类型II。两种类型火炕其内部构造完全相同,都属直洞式火炕,如图3、图4所示。

2 现状火炕模拟分析

2.1 关于ANSYS软件

ANSYS是一款多用途有限元法计算机设计分析软件,主要包括三部分:①前处理模块,提供了一个强大的实体建模及网格划分工具;②分析计算模块,可模拟多种物理介质的相互作用,具有灵敏度分析及优化分析能力;③后处理模块,可将计算结果以彩色等值线显示、梯度显示、矢量显示、粒子流迹显示、立体切片显示、透明及半透明显示(可看到结构内部)等图形方式显示出来,也可将计算结果以图表、曲线形式显示或输出。软件模拟参数设置包括:参数设定、分网划分、运算求解等。

主要利用ANSYS流体动力学功能分析处理后可直观显示火炕内高温烟气的压力、流率和温度分布的优势,研究直洞式火炕热效率和热舒适度。

2.2 火炕模型的建立及模拟条件设定

内蒙古中西部地区农牧民使用的直洞式火炕均采用砖砌筑。火炕模型的长×宽×高=3 600 mm×2 100 mm×650 mm。80 mm厚炕面板上有60 mm厚炕面抹面泥和10 mm厚饰面层。炕内烟道由砖砌筑,且均匀分布。火炕底部有300 mm厚炉渣混凝土做蓄热垫层。进烟口宽为200 mm、高为150 mm;出烟口的宽为200 mm、高为160 mm,各种材料物理性能如表2所示。模拟分析过程中,将进烟口与出烟口的烟气压强差设为10 Pa左右[11-12]。将室内空气平均温度设为15 ℃;炕体初始温度为15 ℃;烟气入口温度设定为350 ℃;烟气入口流速为3 m/s。为研究直洞火炕不同烟道构造形式对烟气温度分布、流场分布、进出烟口温差的影响规律,假定炉灶燃烧条件、炉灶和烟囱位置、室内外空气压强、空气温度等影响因素不变。

图1 部分调研照片

表1 调研情况汇总

注:HDD18为采暖度日数;内蒙古地区建筑热工分区:以采暖度日数为依据,6 000≤HDD18为严寒A区(1A),5 000≤HDD18<6 000为严寒B区(1B),HDD18<5 000为严寒C区(1C)。

图2 直洞式火炕典型户型平面图

图3 类型I火炕示意图

图4 类型II火炕示意图

表2 现状火炕构造材料参数

2.3 网格划分及收敛判断依据

炕体内部的烟道构件基本规则不存在异形,所以ANSYS划分网格时选用平行六面体网格。由于烟气在烟道内流动时会受烟道形式布局影响,从而改变其流动方向。因此在烟气入口、出口及烟道壁面等烟气流速快、流量大的区域对网格进行加密,而在在其他区域划分较粗的网格,不仅能加快计算速度,而且能提升计算精度。

收敛依据是模型流场稳定后,残差曲线应均能达到收敛精度;通过属性(如压力、流量、速度等)来判断是否收敛,如果仿真已经收敛,所模拟属性曲线应为一条波动幅值较小或者是周期性波动的曲线。

2.4 现状火炕模拟结果分析

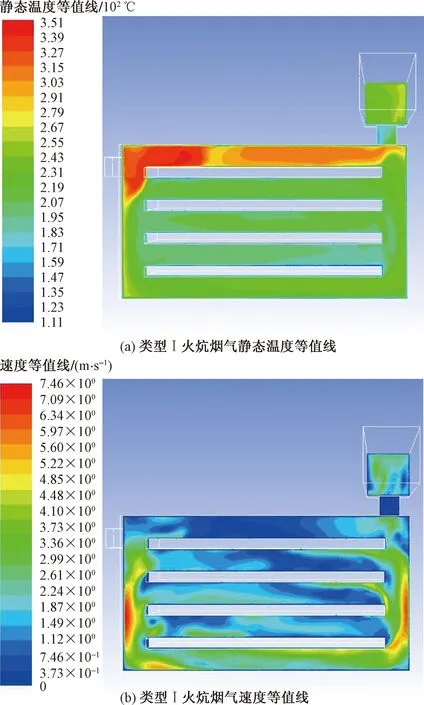

类型I火炕、类型II火炕的模拟结果如图5、图6所示。由图5(a)、图6(a)可知,炕洞内进烟口处高温烟气聚集,炕中、炕梢处温度过低,排烟温度高,整个炕洞内高温烟气分布范围较小,导致炕面温度极不均匀。类型I火炕出烟口温度约为279 ℃,温度在277~350 ℃的高温烟气面积分布范围约占炕面板面积的20%,温度在204~240 ℃的低温烟气面积分布范围约占炕面板面积的60%。类型II火炕出烟口温度为277 ℃,温度在277~350 ℃的高温烟气面积分布范围约占炕面板面积的40%,温度在204~240 ℃的低温烟气面积分布范围约占炕面板面积的50%。从整体上看,类型I、类型II火炕高温烟气面积分布范围占炕面板面积小;而低温烟气面积分布范围占炕面板面积大,炕面板吸热量少,火炕热效率低。

由图5(b)、图6(b)可知,类型I火炕烟气流速在0.40 m/s以上的分布面积约占炕面板面积的20%;类型II火炕烟气流速在0.40 m/s以上的流场区域面积约占炕面板面积的25%。两种火炕内部烟气流动不均匀且特别混乱,有烟气回流现象,增大了烟气流动阻力,导致烟气流动不顺畅,容易产生旋涡,从而导致换热不充分,火炕热效率低。

图5 类型I火炕模拟图

图6 类型II火炕模拟图

3 直洞式火炕的优化设计

3.1 前引后导优化思路

前引后导:即炕体内喉眼附近不设置支柱,尽量减少阻碍,将高温烟气引向炕的中、后部。流场分布与接触截面阻力有关,所以改变其烟道截面形式,使进入炕内的烟气能够均匀扩散,这样才能使炕面得热均匀,使高温烟气与炕面板充分换热,降低排烟温度,提高火炕热效率。

优化设计中,改进火炕在炕体尺寸、材料、砌筑方法等方面与现状火炕模型相同,只通过改变烟道构造形式来达到提高火炕热效率和热舒适度的目的。

通过对大量改进火炕模拟的对比分析,优选出图7中的两种火炕模型。类型I火炕优化为图7(a)的I(A)型;类型II火炕优化为图7(b)的II(A)型。图7(a)中的I(A)型火炕在进烟口处设置斜向的引烟墙,引导烟气流向炕体中部,使烟气流过更大的区域并充分与炕面板换热,减少出烟口的气流收缩效应,保证烟气扩散至整个炕体内部,使炕面温度更均匀。斜向布置的烟道与烟气接触的位置是楔形,大大减少接触面,同时减小了接触阻力,使烟气可以更顺畅的由入口处流向炕体后部。图7(b)中的II(A)型火炕整个炕洞走烟形式由原来的平行布置改为斜向上布置,整体趋势顺应进出烟口的方向,尽量减小对烟气的阻挡,使烟气的流场分布于更大区域。

图7 改进火炕烟道形式

3.2 I(A)型、II(A)型火炕模拟结果分析

利用ANSYS模拟技术对I(A)型、II(A)型两种火炕进行模拟,结果如图8、图9所示。由图8(a)、图9(a)烟气静态温度等值线可知,高温烟气被大量引向炕中、炕梢,大大改善了流场不均匀的状况。烟气充分扩散,扩大了烟气流场范围,高温烟气与更大炕面板进行充分换热,烟气热量得以充分利用。I(A)型火炕出烟口温度约265 ℃;II(A)型火炕出烟口温度约为248 ℃,相比类型I、类型II火炕,出烟口温度降低15~20 ℃,大幅提升了火炕的热效率。

图8 I(A)型火炕模拟图

图9 II(A)型火炕模拟图

从图8(a)烟气静态温度等值线看出,I(A)型火炕中温度在277~350 ℃的高温烟气面积分布范围约占炕面板面积的70%,相比类型I火炕扩大了50%左右;温度在204~240 ℃的低温烟气面积分布范围约占炕面板面积的15%,相比类型I火炕减少了45%左右。由图9(a)可知,II(A)型火炕中温度在277~350 ℃的高温烟气面积分布范围约占炕面板面积的75%,相比类型II火炕扩大了35%左右;温度在204~240 ℃的低温烟气面积分布范围约占炕面板面积的15%,相比类型II火炕减少了35%左右。说明改进火炕对比现状火炕,炕面板吸热量增加,火炕热效率明显提升。

从图8(b)中看出,烟气流速在0.40 m/s以上的流场区域面积约占炕面板面积的45%,炕体的烟气流场的均匀性明显改善。由图9(b)可知,烟气流速在0.40 m/s以上的面积约占炕面面积的50%,明显改善了烟气流场过于集中的现象,使烟气与炕面板更充分的换热,提高了火炕对高温烟气热利用率。

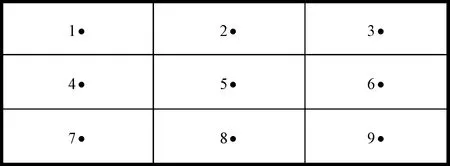

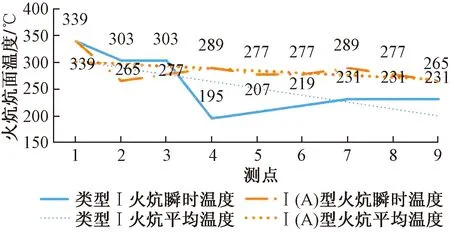

为进一步研究火炕炕面温度的变化和分布状况,在炕面平均布置9个测点,如图10所示。其瞬时温度和平均温度分布对比,如图11、图12所示。由图11、图12可知, I(A)型火炕、II(A)型火炕在引烟墙、导烟墙的作用下,烟气流场范围扩大,流场均匀性明显改善,高温烟气与炕面板充分换热,出烟口温度降低,热量利用率提升,炕面平均温度提高, I(A)型火炕比类型I火炕平均温度约提升26 ℃、II(A)型火炕比类型II火炕平均温度约提升21 ℃。火炕热效率明显改善,而且改进火炕炕头区温度整体下降,炕梢区温度整体上升,改善了“炕头热、炕梢冷”的弊端。火炕的热工性能对比分析如表3所示。

1~9为湿度测点

表3 火炕热工性能对比分析

图11 类型I火炕与I(A)型火炕炕面温度分析

图12 类型II火炕与II(A)型火炕炕面温度分析

4 结论

利用ANSYS模拟技术,对直洞式火炕和其改进火炕的烟气流场分布、温度变化范围、进出烟口温差进行对比分析可知,改进火炕多方面的热工性能都有明显改善。

(1)火炕内部烟气流场更加均匀,炕头区温度降低,炕梢区温度提升,平均温度提高了20 ℃左右,不仅增大了高温烟气与炕体的换热面积且延长了烟气在炕体内的流动路径和时间,火炕的供热能力得到大幅提高。

(2)改进火炕排烟温度降低15~20 ℃,高温烟气在烟道内充分换热后才排出烟囱,烟气热量得以充分利用。火炕的热效率明显提升。

(3)ANSYS模拟技术为改进火炕热效率研究提供了一种新的模拟方法和技术支持,也为新型火炕砌筑提供了设计指导。