化学造型工艺减排的新认识与新措施

2020-04-08谢树忠冯胜山刘春晶梁家豪高运华

谢树忠,冯胜山,刘春晶,梁家豪,,高运华

(1.广东省铸力铸材科技有限公司,广东 珠海 519180;2.广东科学技术职业学院机械与汽车学院,广东珠海 519090;3.珠海市先进装备制造与材料成型技术重点实验室,广东 珠海 519090;4.广东省造型材料工程技术中心,广东 珠海 519180)

我国是全球第一铸造大国,但因污染物排放严重,尚难称得上铸造强国,重拳治理铸造行业污染是必须的、迫切的。减少铸造行业污染物,实现达标排放,成为各铸造企业当前及今后较长一段时间最严峻、最迫切的课题,甚至是事关企业生存的问题。

多年来,以树脂砂型为代表的化学造型工艺常被认为是污染严重的工艺,甚至有被妖魔化的倾向。事实上,只要用好减排方法及措施,化学造型工艺的污染物排放量并不一定比物理造型工艺高,也可以实现清洁生产。

1 化学造型工艺和物理造型工艺

砂型铸造涉及到造型材料和造型工艺,按照造型材料固化机理分为物理造型和化学造型两类。造型制芯过程所用黏结剂(包括有机黏结剂和无机黏结剂)要通过化学反应才能使砂型(芯)固化的工艺就称化学造型;凡不发生化学反应(甚至不用黏结剂)就能成型的工艺就是物理造型。

所有的树脂砂型和水玻璃砂型(主要包括吹CO2固化和有机酯固化)都属化学造型,而黏土砂型、V 法、消失模干砂造型等都是物理造型。

近三十年来,以树脂砂型为代表的化学造型工艺和以消失模干砂造型工艺为代表的物理造型工艺,应用面越来越广。

2 铸造污染物排放种类及排放量

铸造污染物产生环节包括熔炼、造型、浇注、砂处理、铸件清理工序。对于砂型铸造而言,造型、浇注及砂处理工序是产生废砂、废气、粉尘的最主要工序。

2.1 污染物排放种类

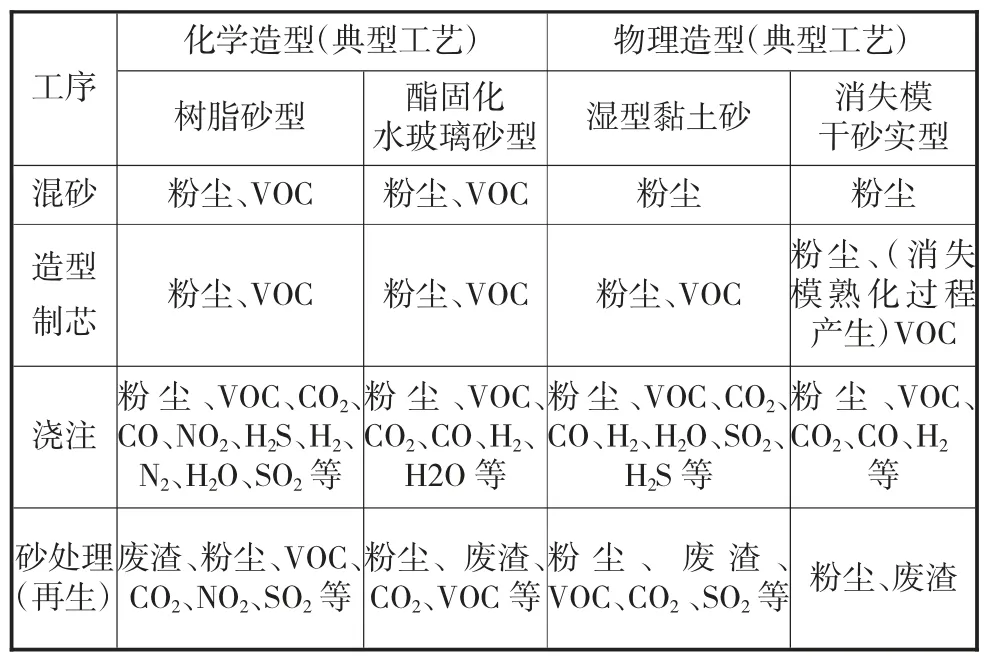

造型、浇注及砂处理(再生)过程的各个工序都会产生一定的污染物,如表1 所示。

表1 造型、浇注、砂处理过程污染物排放种类

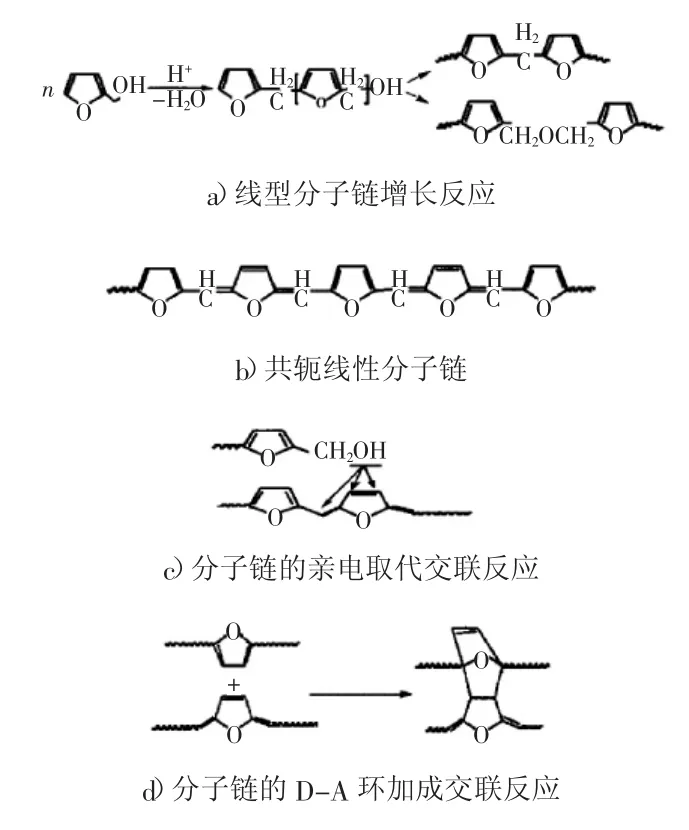

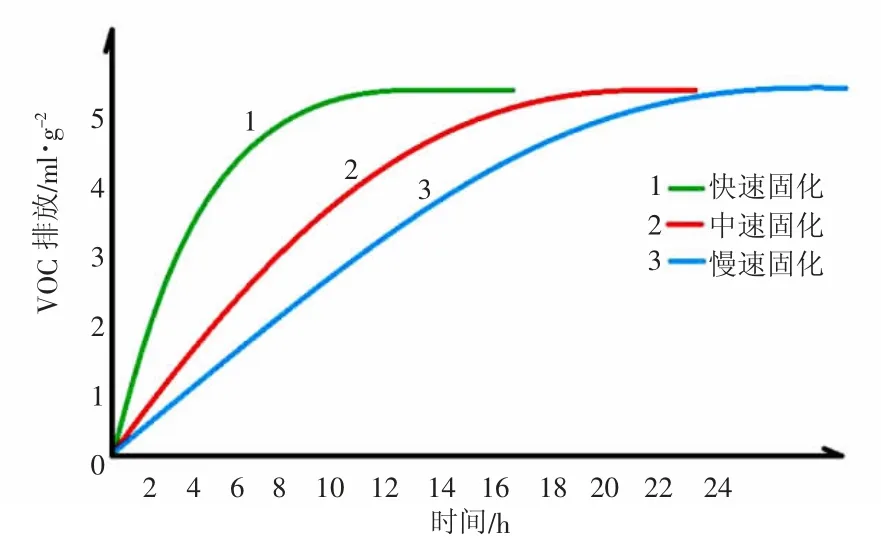

化学造型与物理造型不同的是,在混砂和砂型(芯)存放过程就会产生VOC(挥发性有机物)。对于自硬树脂砂型来说,这些挥发性有机物来自于:树脂及固化剂中,砂与树脂及固化剂混合后,树脂与固化剂发生化学反应,树脂分子不断产生交联,分子量逐渐变大,从而起到粘结、固化作用,如图1 所示[1]。在树脂分子产生交联的过程,会放出热量及释放出小分子(如H2O、CHO、CH3OH 等),放出的热量也会促使残留于砂型芯中的小分子有机物挥发,导致树脂砂型自混砂一刻开始直至砂型存放过程都会有VOC 排放,产生气味,但主要排放在于混砂后1 个小时内,特别是起初半个小时,排放量及排放速度与砂型强度生成曲线相类似,如图2 所示。

三乙胺吹气冷芯盒工艺在吹气后树脂产生交联反应,也同样放出VOC 等有害挥发物。覆膜砂则因作为固化剂的乌洛托品(六次甲基四氨)是潜伏型固化剂,在加热后(射砂入热钢模后),六次甲基四氨分解出—NH2,促使树脂发生交联反应,也放出小分子物质以及氨气及乌洛托品挥发物等。

吹CO2水玻璃砂虽也在吹CO2起即发生系列化学反应,但除了CO2外,几乎不产生其他气体,故不觉有气味。但酯硬化水玻璃砂则因硬化过程有机酯发生分解而生成有机酸和醇类,低分子的有机酸、醇也会有少量在混砂后及砂芯硬化过程挥发出来,故会觉得有气味但不强烈。

图1 自硬呋喃树脂固化机理

图2 树脂自硬砂混砂后及砂型芯存放过程VOC 挥发量

除了消失模在模型熟化过程会因消失模中的残留低分子物质挥发出来外,其他物理造型工艺由于混砂过程只是物理过程或不用黏结剂或所用黏结剂为无机黏结剂,故此过程基本不挥发出VOC等有害气体。这是物理造型和化学造型的最大不同点,也是化学造型(主要是树脂砂型)备受诟病的痛点。

2.2 几种典型工艺的污染物排放情况

2.2.1 黏土湿型砂工艺

黏土湿型砂仍是目前应用最广的工艺,砂铸中仍有逾60%的铸件采用该工艺。该工艺属物理造型,在混砂造型及砂型存放过程中除有粉尘外,不产生VOC 等废有害气体排放,但在浇注、旧砂再生上有较大排放。

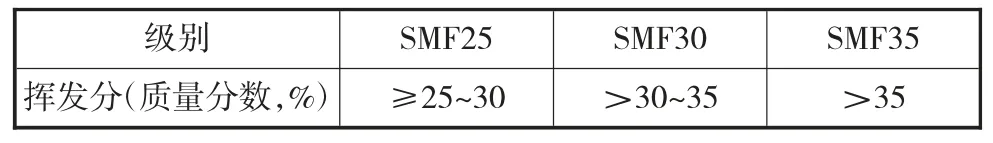

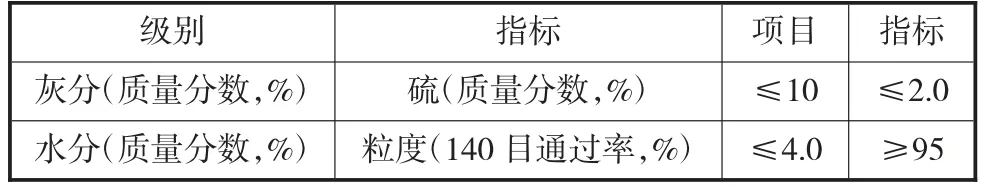

湿型黏土砂的废气排放,除了在金属熔炼工段产生之外,主要来自于添加的高达4%左右的具有高挥发分的煤粉。煤粉的挥发分高达25%~40%[1],煤粉中含硫量多在近2%[11],见表2 和表3.

煤粉中的挥发分主要含苯及烃类,受热可挥发释放出苯、二甲苯、苯酚、苯胺、苯并芘等,也会分解成还原性气体,如H2、CO、SO2、H2S、NH3等。另外,高温下煤粉中的C 与水也发生反应,生成H2、CO 等还原性气体,这些气体因有较大毒性而严重毒害环境,其中的单环芳烃、多环芳烃,特别是苯并芘、二噁英等是被公认的强致癌物质。从表4 可见,这些有毒气体的浓度是水玻璃砂型、树脂砂型的数十至上百倍,如苯并芘分别是水玻璃砂、呋喃树脂砂的120 倍和100 倍,达1.20 mg/m3,含苯化合物分别是水玻璃砂、呋喃树脂砂的78 倍和102 倍,达到1.021 mg/m3[11].

表2 湿型砂煤粉分级(JB/T9222-1999)

表3 湿型砂煤粉的质量要求(JB/T9222-1999)

表4 几种型(芯)砂浇注后铸型中散发的污染物浓度[1,11]

湿型煤粉砂粉尘的排放也很严重,从表4 可以看出,浇注后挥发至空中的微粒浓度达到1.625 mg/m3,是水玻璃砂的96 倍,呋喃树脂砂的32.5 倍[11]。

湿型黏土砂减排的关键在于减少高挥发分煤粉的依赖及添加量,已有突破性进展报道。

2.2.2 消失模工艺

近十年来,消失模工艺在铸铁件生产上发展较快,在铸钢件上及铝合金件上也开始有厂家应用。消失模工艺是一种近无余量,精确成形的工艺。因型砂采用干砂,不用黏结剂,故很多学者和厂家认为是最环保的铸造工艺[11]。但笔者认为:消失模工艺的废气排放量不少于呋喃自硬砂工艺,且废气毒性要大得多[11]。

消失模所用的泡沫塑料有可发性聚苯乙烯树脂(EPS)、可发性甲基丙烯酸甲酯与苯乙烯共聚树脂(STMMA)和可发性聚甲基丙烯酸甲酯树脂(EPMMA).各材料的适用范围见表5,目前应用最多的是EPS.

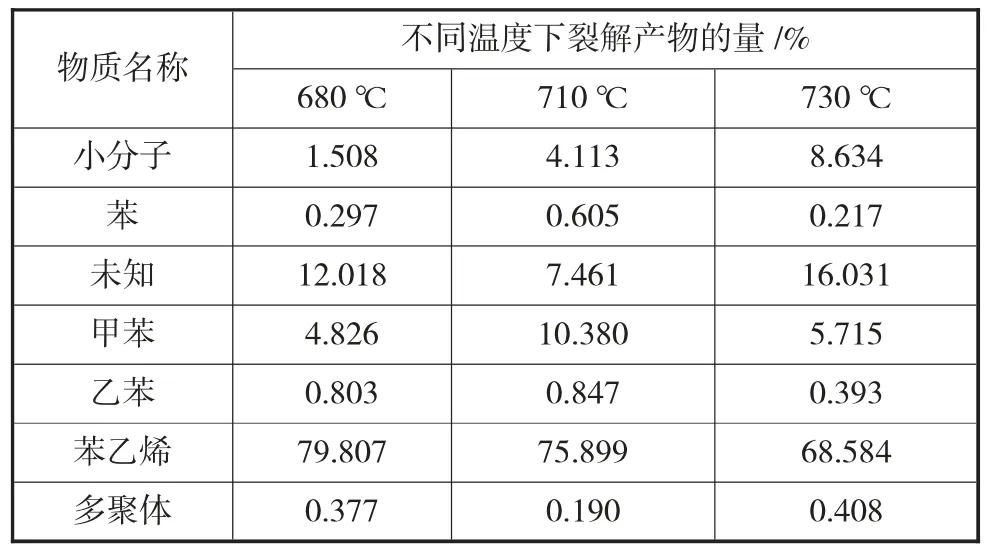

消失模造型浇注过程发出的有害气体来自于三个方面:一是发泡时发出的气体;二是干燥熟化时释出的气体;三是浇注时热解释放的气体。发泡温度一般在100 ℃~130 ℃,发泡时一些低沸点游离成分会随蒸汽释出[11]。而干燥熟化阶段,特别是强制熟化要把消失模置45 ℃~60 ℃环境中长达数天,这会放出一些有害气体[11]。但这两部分气体主要是泡沫塑料中的低分子物质,量很少,最主要的产生有害气体的环节在浇注后消失模的热解阶段[11]。中国兵器工业第五九研究所的赵祖德研究员等人及华中科技大学的多名学者曾系统研究过消失模铸造模样热解产物,得出结果见表6.

表5 消失模铸造用专用泡沫珠粒产品适用范围[1,11]

表6 EPS 泡沫模的型内模样裂解产物[2,11]

从表6 可看出:热解产物苯乙烯含量最大,甲苯也较大。苯乙烯、甲苯等含苯环化合物是毒性较大的致癌物质。而小分子物质主要是CO、CH4、丙烯、丙烷、1-J 烯、正丁烯、戌烷等具还原性气体,也有一定毒性。这些有毒气体若不能有效去除,危害是很大的。消失模的密度为16 kg/m3~25 kg/m3,1 m3的消失模就是16 kg~25 kg 的聚苯乙烯,其发出的有毒气体大于2 m3呋喃树脂砂型(按树脂1%、70%碳化率计)发出的有毒气体。而前者毒性大很多,虽因抽真空而能集中收集,但含苯化合物处理难度很大[11]。

因此,尽管消失模具有近净成型,铸件精度高,生产过程粉尘很少,砂处理很简单,基本无废砂等优点,但废气的排放问题是业界必须加以高度重视的重要问题[11]。如果此问题能切实得到解决,那么消失模的推广应用才具有真正优势。

2.2.3 水玻璃砂工艺

水玻璃砂仍是目前我国铸钢使用最广的工艺,铸钢件中约有80%采用该工艺。根据硬化方式和所采用的硬化剂不同,水玻璃砂生产工艺分为:CO2硬化、有机酯硬化和微波加热硬化[11]。其中CO2硬化水玻璃砂的水玻璃加入量大,多在5%~8%,溃散性及旧砂再生困难,应逐步淘汰;酯硬化水玻璃砂的水玻璃加入量可降至1.5%~3.0%,旧砂再生及溃散性明显改善,目前应用最广;而微波加热水玻璃砂虽是最绿色环保工艺,因由于存在加热后的砂型(芯)吸湿性很强,强度快速下降等缺陷而未获大面积使用[3,11]。

水玻璃砂虽被认为是较有可能实现绿色铸造的工艺,但至少在现阶段排放问题仍较突出,主要排放物有:

1)废弃的大量旧砂。旧砂废弃量依不同企业对旧砂的再生效果而定,甚至有全部废弃的,特别是吹CO2工艺的,几乎都废弃[11]。

2)旧砂干法再生产生的污染,有粉尘、废气,而湿法再生产生5~20 倍于旧砂量的废水,且废水的处理难度较大[11]。

3)浇注时产生的废气。很多学者认为水玻璃砂造型及浇注时最洁净,其实吹CO2硬化的或微波硬化的工艺可以这么认为,但酯硬化的并不是,尽管水玻璃及酯常温状态下都基本无毒无味,水玻璃砂所用的酯一般为丙三醇乙酸酯、乙二醇乙酸脂或丙烯酸碳酸酯,加入量达水玻璃的10%~20%,这些酯常温下毒性小,也无明显不适气味,但在高温下这些酯及其水解产物即醇合有机酸会发生氧化或不完全氧化,生成有毒气体。从表4 看,其析出的含苯环化合物虽显著低于黏土砂型,但仍高于呋喃树脂砂和酚醛尿烷砂,达到0.013 mg/m3;析出的高致癌苯并芘也高于酚醛尿烷砂,接近呋喃树脂砂,达到0.010 mg/m3[11].

2.2.4 树脂砂工艺

铸造树脂在铸造上的应用和不断完善,使造型制芯工艺发生了重大变革,至今树脂砂工艺已发展有自硬砂工艺、热芯盒工艺、冷芯盒工艺、壳型工艺,甚至还有温芯盒工艺、烘焙工艺。按树脂类别分为自硬型呋喃树脂、热芯盒呋喃树脂、酯硬化碱性酚醛树脂、覆膜砂用酚醛树脂、苯基醚酚醛树脂、醇酸尿烷树脂等,以上各类树脂全国总产量估计近50万t,其中呋喃树脂估计达30 万t 左右,产量全球最大。各类树脂砂中呋喃树脂自硬砂的应用面最广,覆膜砂用酚醛树脂、碱性酚醛自硬树脂次之,冷芯盒酚醛树脂、醇酸尿烷树脂也有一定的用量。使用面上以广东为例,约有30%的铸件砂型、55%的铸件砂芯采用树脂砂,全国的比例估计稍低些。

2.2.4.1 自硬树脂砂

自硬树脂砂主要有呋喃树脂自硬砂型和碱性酚醛树脂自硬砂,前者用量最大,后者主要用于铸钢件上。因树脂及固化剂中含游离甲醛、苯酚、糠醇、甲醇及C、H、O、N、S 等元素,在造型过程及浇注后都会产生一定的有毒气体,其中造型时产生的主要有毒气体是甲醛、甲醇、甲苯、苯酚、糠醇等,浇注后产生的有毒气体主要有甲醛、苯酚、糠醇、CO、H2S、SO2、NH3及甲苯、二甲苯等。在各类自硬树脂砂中,混砂造型过程中碱性酚醛自硬树脂有毒气体的排放量最低,这是因碱性酚醛树脂在强碱性下游离苯酚、游离醛很低,小分子有机物少且用没刺激气味的酯作固化剂。自硬树脂砂产生的粉尘污染较小,只相当于湿型煤粉砂的三十分之一(见表4).呋喃自硬树脂砂旧砂再生容易,再生率高达95%以上,大大高于水玻璃砂。但碱性酚醛自硬砂由于旧砂碱性大,吸湿严重,旧砂再生率低,废弃砂量是所有树脂砂型最大的[11]。

2.2.4.2 热芯盒砂

热芯盒树脂多为含氮量、含醛量较高的树脂,故混砂时放出的气味(游离甲醛等)较之自硬树脂砂要大得多,而成型时由于采用加热快速成型,故放出的游离甲醛等有毒气体呈短时间内集中放出的特点,必须收集处理。浇注后放出的气体及浓度比自硬砂型大些,粉尘及废渣排放与呋喃自硬砂型差别不大。

2.2.4.3 覆膜砂

混砂因在130 ℃~150 ℃高温下进行,释放出游离苯酚、甲醛、NH3、乌洛托品等有毒气体及粉尘,浓度比自硬砂高10 倍以上,应做吸收处理[11]。

成型及浇注过程中排放的气体及浓度与热芯盒砂相似,也呈短时集中放出的特点。

覆膜砂一般要热法再生,再生率比较高,粉尘、废气及废弃砂的排放量大于自硬砂型[4]。

2.2.4.4 冷芯盒砂

混砂环节产生的有毒气体不明显,但填砂后冷芯盒砂一般以SO2、三乙胺等毒性较大的气体为促硬剂,吹气时很难保证完全不泄露,且存在有毒气体残留于砂型芯上的问题,故存在较大的有毒气体排放风险。浇注环节产生的有毒气体与其他树脂砂型相似,粉尘及废砂的排放量近似于自硬呋喃树脂砂[11]。

2.3 典型工艺污染物排放量比较

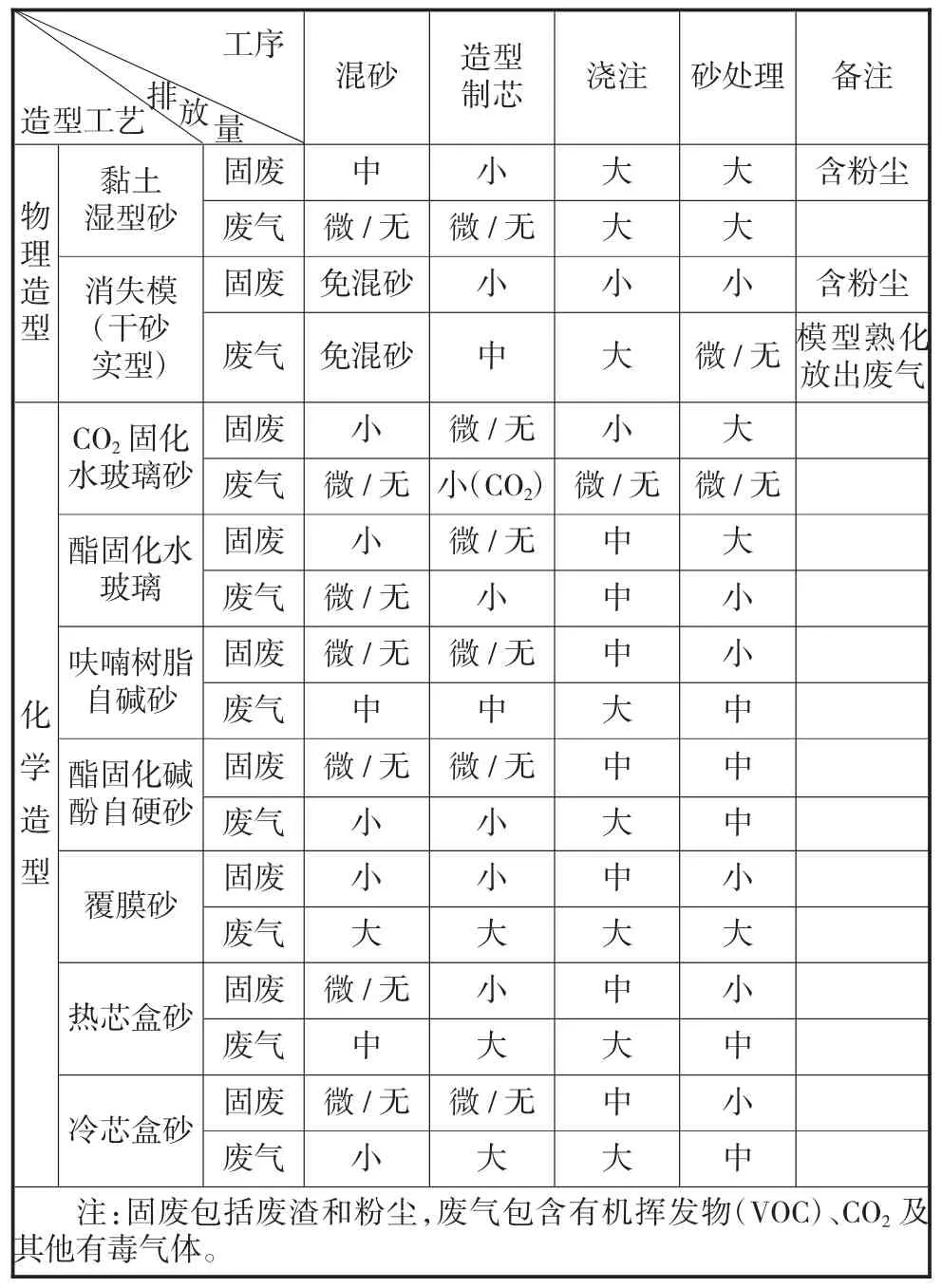

很难对各种造型工艺各工序发生的污染物大小作出科学的量化比较,这需要严格的条件和巨大的工作量。笔者及所在单位技术人员根据几十年的研究、经验积累和数据比较,粗略地以大、中、小、微/无四档级比较评价各造型工艺在混砂、造型及型芯存放、浇注、砂处理及废弃砂量各工序所产生的污染物大小,见表7.

表7 几种主要造型工艺各工序污染物排放量

3 化学造型工艺减排新措施

综上所述,各种造型工艺都避免不了污染物的排放。化学造型工艺的排放量也并不一定比物理造型工艺多。相比较而言,化学造型工艺由于采用化学黏结剂,故在混砂、造型制芯及砂型芯存放过程会释放出VOC 等物质(CO2水玻璃砂除外);浇注工序产生的废气、粉尘污染未必比物理造型工艺多;而砂处理及废固产生量除水玻璃砂及碱酚醛树脂砂工艺外,显著少于除消失模干砂工艺外的其他物理造型工艺。

针对化学造型工艺的以上特点,采取以下一些新措施,可以进一步实现大幅度减排。

3.1 选择优质的黏结剂和固化剂

市场上的各类树脂及固化剂质量参差不齐,有的含有较高的游离醛、游离酚、甲苯及其他低分子易挥发物,这些易挥发有毒害的物质在混砂、造型(芯)及砂芯存放时大多会受热(反应放热或加热)而释放出来,毒害环境,故应控制越低越好,最好把游离甲醛控制在低于0.3%,游离酚低于0.1%.

树脂及固化剂在浇注和砂再生处理(热法)过程中最终都会氧化分解,如果能氧化分解彻底,则形成H2O、CO2、NO2、SO2、SO3、P2O5、NH3等,H2O、CO2对环境影响不大,但NO2、SO2、SO3、P2O5、NH3对环境危害大,故应设法研究和推广应用不含或少含N、S、P 等元素的树脂和黏结剂,如果树脂和固化剂只有碳水化合物,那么只要控制好氧化,最终产生的废气主要就是H2O 和CO2.

3.2 选择合适的工艺和固化速度

热芯盒工艺通过加热使呋喃树脂快速发生交联固化,很多残留于树脂及固化剂中的易挥发物质及树脂聚合放出的小分子物质便会在短时间内集中释放出来。

覆膜砂制型芯时,覆膜砂充填入约230 ℃的金属模具后,覆膜砂中的潜伏型固化剂六次甲基四氨即分解出-NH2,快速把酚醛树脂分子交联起来,同时快速释放出气体。这些气体来自于覆膜所用酚醛树脂中的游离酚、游离醛及短链分子和六次甲基四胺的分解物、蒸发物及树脂交联产生的小分子。

冷芯盒工艺也有快速造型芯的特点,快速成型将致快速短时间内释放出易挥发物质,一般应该集中收集处理。

与上述快速固化成型不同,自硬砂型往往固化过程要有较长一段时间,大量实验证明24 h 左右最好,除了可获得最高树脂砂强度,同时也可让有害挥发物质的释放不会太快太集中[5]。如果车间保持通风良好,基本可免作收集处理。但实际上很多厂家追求效率,往往造型后6 h 左右就要浇注,这会导致固化剂消耗量增多,树脂砂强度损失大,且有害挥发物的释放更快更集中,有时车间通风透气不良则致有害气体超标。

3.3 优选原砂,严控再生砂质量

对于各种树脂砂型,原砂及再生砂的质量非常重要,好的原砂甚至可以成倍减少树脂及固化剂的消耗量,也就达到成倍减少树脂及固化剂导致的排放量。

3.3.1 原砂与树脂耗量

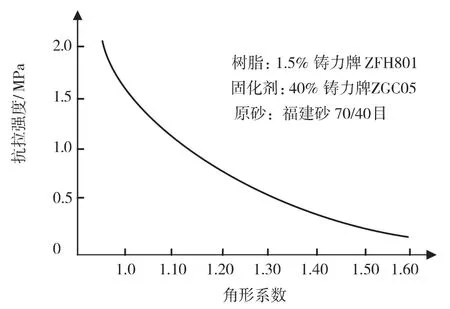

原砂及再生砂的质量对树脂加入量影响非常大,原砂及再生砂的粒形、酸耗值、含硅量、含水量、热膨胀率、含泥(粉)量等都有影响,其中影响最大,特别应引起用户注意的有粒形(角形系数)和含泥量,见图3 和图4.

图3 原砂粒形与抗拉强度关系

图4 原砂含泥量与抗拉强度关系

从图3 可看出:树脂加入量相同,近似球形(角形系数≤1.1)的硅砂的抗拉强度比尖角形(角形系数1.4~1.6)的破碎砂的抗拉强度可以高出近2 倍。

从图4 可以看出,树脂加入量相同,含泥量0.2%的树脂砂的抗拉强度比含泥量大于1 的强度高出近1 倍。

另外,采用粒度粗些的硅砂,也有利于减少树脂的耗量,从而减少排放,如以50/30 目砂代替70/40 目砂,同等强度下树脂耗量可以减少5%~10%,而且前者旧砂再生率更高,废弃砂量更少。

3.3.2 采用人造球形砂

人造球形砂最常见的是宝珠砂,也称电熔陶粒,主要成份是氧化铝。从减少排放的角度看,具有两大优点:一是砂粒呈球形,比表面积小,可显著降低昂贵的呋喃树脂加入量,也相应地降低了固化剂加入量,一般可降低高达30%以上,这就显著降低了排放和成本;二是不易破碎,易脱去残留树脂膜,因而显著地提高了旧砂的再生率,可以高达98%左右,有效地减少废弃砂和粉尘的排放[6]。

图5 低温等离子体净化VOC 原理

图6 废气中甲醛的净化

图7 废气中苯乙烯的净化

3.4 使混砂、造型、浇注及砂处理放出的气体充分氧化而成无毒低毒气体

3.4.1 快速造型工艺集中收集处理气体

快速造型的热芯盒、覆膜砂、冷芯盒等工艺,应尽可能在造型时把气体收集起来进行充分氧化处理,简单方法可通入锅炉、冲天炉燃烧。采用水雾喷淋吸收也能达到处理效果,但产生二次污染,产生废水。更先进的方法可通过“低温等离子气体净化法”处理,其原理图如图5、图6 和图7[7].

3.4.2 浇注时集中收集处理气体

浇注后树脂分解,产生大量废气,树脂加得越多,废气排放量就越大。这些废气以CO2、H2O 为主,也含有CO、H2、H2S、SO2、H2等还原性有毒可燃气体。浇注的同时捕集及点燃这些气体,使之成为CO2、H2O 等无毒气体,对环保很有利。当然,也可通过水雾喷淋吸附或“低温等离子气体净化法”处理。

3.4.3 采用直接加热旧砂再生方法

浇注后的树脂砂往往只有靠近铸件的部分才被完全碳化,距铸件越远的被碳化程度越低,甚至完全未碳化,必须通过加热碳化脱膜。而目前树脂砂旧砂再生有直接加热和间接加热二种:直接加热是以天然气直接燃烧旧砂,间接加热是以电加热滚筒再加热砂。从排放的角度分析,直接加热能把残留于砂粒上的树脂膜分解的有毒还原性CO、H2、H2S、NO 等气体完全烧掉,成为CO2、H2O、N2等无毒气体,而间接加热则难以使这些分解出的还原性气体被烧掉,故对环境有危害。

4 结语

各种造型方法都存在一定程度的污染物排放。与物理造型方法相比,化学造型方法(除吹CO2固化的水玻璃外)都因有机物分子交联聚合及带入的残存VOC 而导致混砂、造型制芯及砂型芯存放过程中释放出VOC 及其他有害物质,但化学造型方法(除水玻璃砂及碱酚醛树脂砂工艺外)具有旧砂再生容易,再生率高,废弃砂量少等显著优点。如果进一步采取一系列控制措施,扬长避短,化学造型特别是树脂砂型工艺的污染物排放量可成倍减少,实现洁净化生产。