端面磨削加工工件表面材料的去除机理

2020-04-08李清良修世超刘宏伟

孙 聪, 李清良, 修世超, 刘宏伟

(1.东北大学 机械工程与自动化学院, 辽宁 沈阳 110819; 2.沈阳海默数控机床有限公司, 辽宁 沈阳 110179)

端面磨削加工因具备高效率、高精度以及低加工余量等优点,而被普遍应用于不锈钢盘类结构零件的生产中[1].与传统磨削方式相比,端面磨削过程中砂轮与工件间的相对速度并不是很快,且砂轮与工件主要通过面接触的方式来完成磨削加工.由于整个工件表面同时参与到端面砂轮的磨削去除过程,因而磨削系统具有了较高的去除率特征.目前,磨削加工工件的表面质量好坏,已逐渐成为国内外学者重点关注的问题之一[2].

基于端面磨削去除过程的复杂性,关于端面磨削的大多数理论研究主要从工件表面磨粒的运动轨迹展开.Hocheng等[3]研究了加工过程中动力学参数对硅片表面轨迹不均匀性的影响.Wang等[4]采用标准差异系数法研究了磨削工件表面轨迹的分布情况.Kim等[5]发现端面磨削工件表面的不一致性直接影响加工过程中系统的动态特性.Li等[6]提出了一种轨迹表面元方法来预测磨削工件的表面形态.Yuan等[7]发现转子的转速是影响端面磨削工件表面质量的重要参数.然而,工件表面的磨粒轨迹往往并不能完全代表磨粒对工件表面的去除程度,由于砂轮表面磨粒高度及磨粒的分布特征并非完全均匀化,而是呈现一定的随机性[8-10],不同磨粒对工件表面的去除效果具有一定的差异性,因此,有必要考虑端面磨削磨粒分布特征与磨粒轨迹综合作用的去除效果.

为了进一步研究端面磨削工件表面的去除机理,本文在考虑砂轮磨粒位置、尺寸以及高度的分布特征的前提下,建立了考虑磨粒随机分布与磨粒轨迹动力学的顺序耦合型去除率数学模型.通过理论计算与对应的实验观测,发现工件表面粗糙度已达到工艺要求,但工件表面轮廓呈现“中凸”现象,然而,现有的轨迹模型并不能充分解释“中凸”现象形成的原因.因此,可基于上述理论模型与磨削实验,对该现象进行深入的参数化分析,以获得较理想的端面磨削加工工件表面轮廓.

1 端面砂轮表面磨粒信息的建立

1.1 磨粒高度非高斯分布

磨粒形状在磨削加工仿真过程中多用球体代替,而球体的半径即为磨粒的表面高度.研究表明,由于砂轮制备过程中往往需要磨粒的修锐,从而使磨粒高度的分布呈现一定的负偏斜性.本文采用Johnson变换来实现高斯分布与非高斯分布间的转换[11].

(1)

式中:η为随机生成的高斯序列;η′为具有指定偏斜和峰度的非高斯序列;γ,δ,ξ以及λ为通过给定偏斜和峰度求得的参数,可用Hill方法确定[12].此方法需要求得Johnson变换过程的偏斜Skη和峰度Kη:

(2)

式中:Skη′与Kη′为指定生成的非高斯分布的偏斜与峰度;h(k,l)为非高斯分布的滤波函数,可通过自相关函数进行傅里叶变换与反变换求得,

(3)

对Johnson变换生成的非高斯分布进行滤波变换可得端面砂轮的非高斯分布情况:

(4)

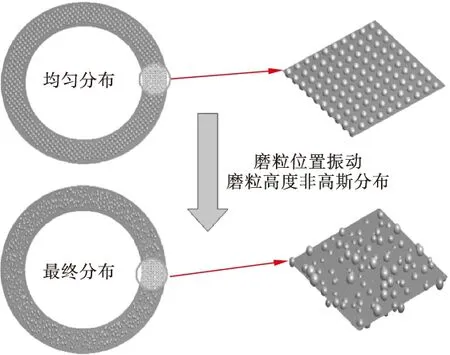

1.2 磨粒的位置振动

普通砂轮的磨粒分布并非等间距的标准分布,需对均匀分布的磨粒附加X,Y,Z三个方向的随机振动[13],待振动次数达到饱和后,磨粒的位置分布将更加符合实际工况.

(5)

(6)

结合磨粒位置振动与磨粒高度的非高斯分布即可求得图1中端面砂轮表面磨粒分布信息.

图1 从均匀分布表面获得一般砂轮表面的方法

2 端面磨削工件去除率模型

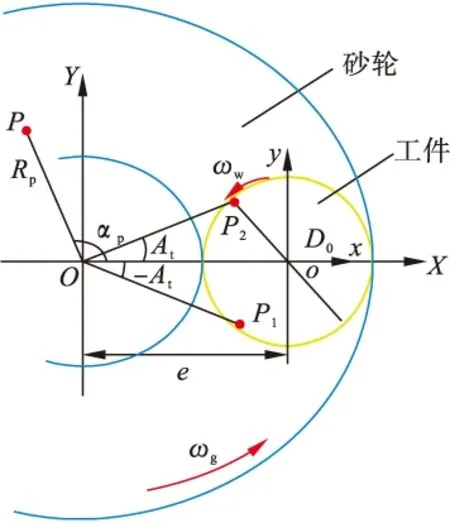

2.1 端面磨削的磨粒轨迹

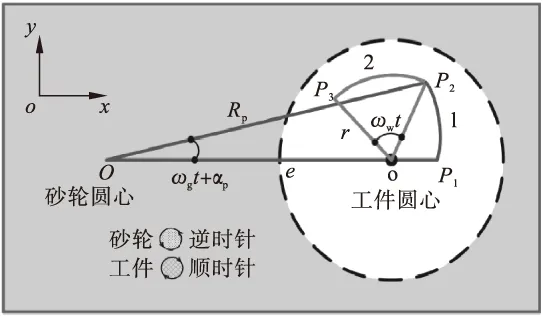

磨粒与工件表面材料的复合去除作用伴随着工件的整个磨削加工过程,磨粒的运动轨迹将直接影响到表面材料的去除效果,因此,需在前文求得的磨粒分布信息的基础上,建立如图2所示的磨粒加工过程的运动轨迹.

图2 端面磨削磨粒运动轨迹示意图

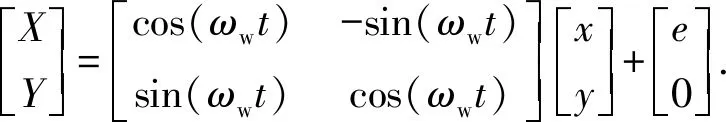

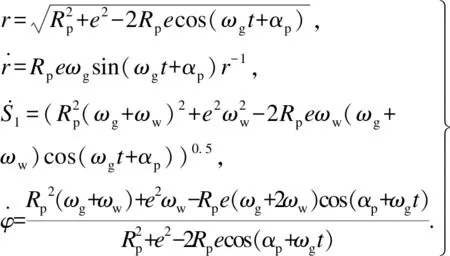

(7)

式中:e为砂轮工件间的圆心距;ωw为工件转速;x和y为磨粒在工件坐标系中的坐标;X和Y为磨粒在砂轮坐标系中的坐标,

(8)

其中,Rp与αp分别为砂轮坐标系的磨粒极径与极角,结合式(7)和式(8)可得磨粒在工件上的运动轨迹:

(9)

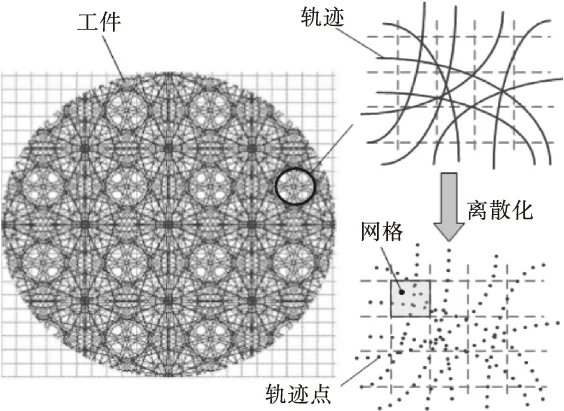

为了统计磨粒对工件表面的去除效果,需对工件各个位置轨迹密度进行如图3所示的离散统计,运用矩阵Gn(i,j)来统计工件(i,j)处磨粒对工件的作用次数,即

Gn+1(i,j)=Gn(i,j)+1.

(10)

式中,n表示磨粒对当前工件位置的第n次加工.

图3 轨迹密度法的示意图

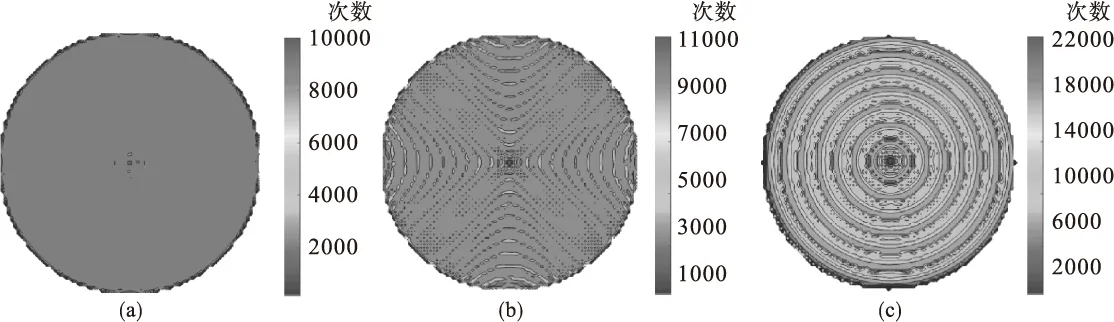

图4显示了磨粒轨迹在工件表面作用次数的分布情况.可以发现,当转速比(ωg/ωw)较小时,磨粒轨迹分布比较均匀,随着转速比的增大,磨粒轨迹在空间分布变得不再均匀,具体表现为高转速比可以在磨削工件的中心位置形成“低磨削区域”.

图4 多磨粒轨迹次数统计结果

2.2 基于磨粒轨迹的去除率模型

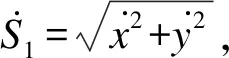

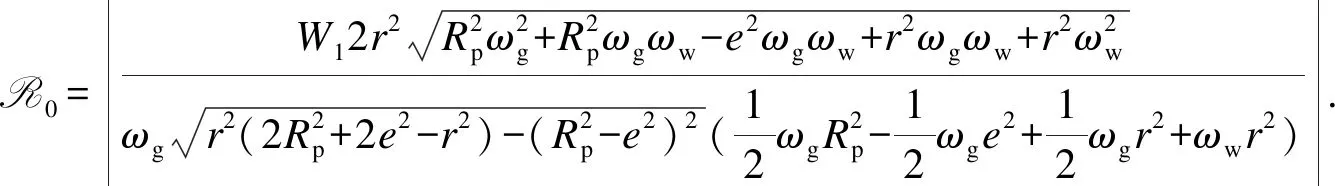

基于已得的磨粒加工过程中的运动轨迹,建立了工件表面材料去除率模型,通过求得工件表面去除率的分布情况,有助于解释加工工件的“中凸”现象.单磨粒工件表面去除率为

(11)

式中:dS1为单磨粒划过的轨迹长度;W1为该磨粒的宽度;dS0为该磨粒在工件表面扫过的面积.将上述变量写成关于时间的导数,则

(12)

式中,r与φ为磨粒在工件坐标系的极径与极角.

(13)

图5 单磨粒轨迹示意图

将式(12)代入式(11)并消去时间t可得式(14):

(14)

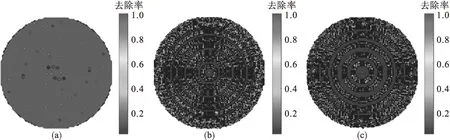

图6为不同转速比下工件表面的去除率分布情况.

图6 不同转速比下工件表面去除率分布

从图6中可以看出,工件表面去除率的分布既呈现一定的随机性又具有一定的规律性.由于磨粒位置及其高度分布的随机性,磨削工件各个位置的去除率分布呈现一定的随机性;此外,工件表面中心位置的去除率相对较低,且中心位置低去除率区域面积随着转速比的增加而增大.

3 端面磨削的实验研究

3.1 实验方案

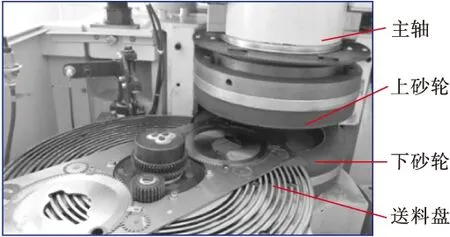

为了验证前述理论模型的合理性,本文选用如图7所示的HMP-Y108立式端面数控磨床对粉末冶金不锈钢盘类零件进行端面磨削加工,工件的厚度为4mm,直径为53mm,砂轮对工件表面的磨削厚度为50 μm,并采用控制变量的方式分别设置了砂轮与工件的转速,以获得不同的转速比,具体工况如表1所示.

图7 单磨粒轨迹示意图

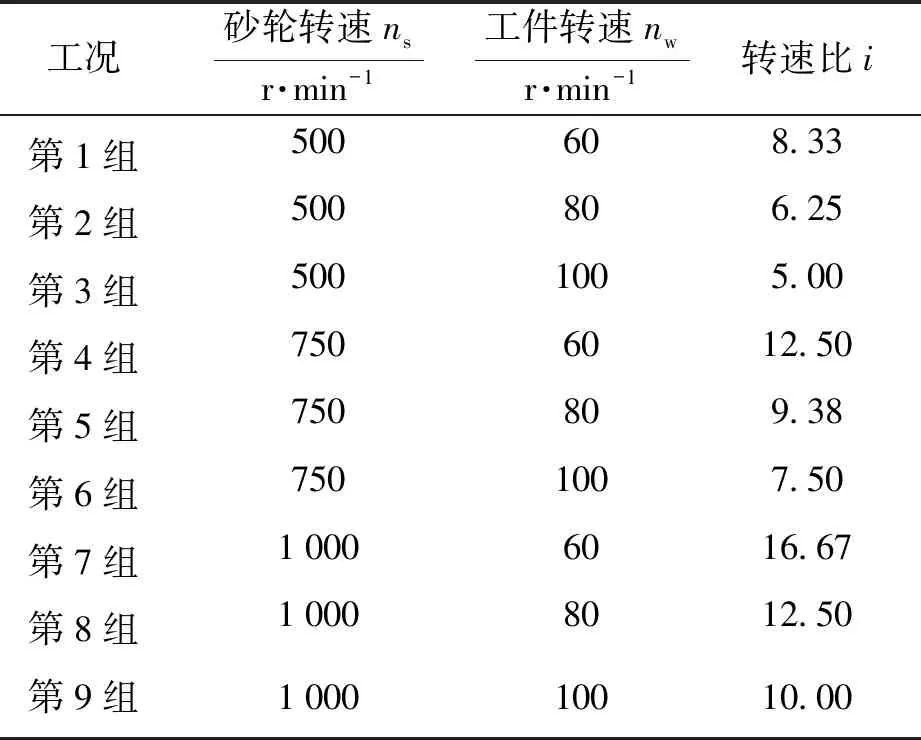

表1 端面磨削加工参数

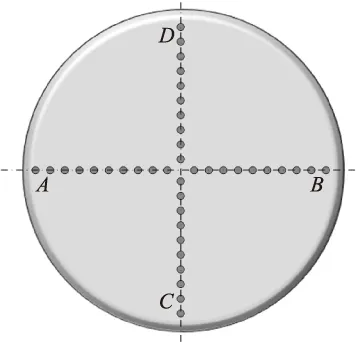

如图8所示,在磨削后的工件表面选取了A,B,C,D4个方向进行表面轮廓高度差的测量.其中,每个方向选取10个测量点,用轮廓千分表对选取的点位进行测量.

图8 工件表面测量点位置

3.2 数据分析

按前述实验方案进行加工和测量后,需要对所得数据进行整理分析.分别对A,B,C,D4个方向上的测量点位的高度差求平均值,并将对应方向的平均值作为该方向的高度差,并根据工件转速大小分为三组,每组砂轮转速不同.

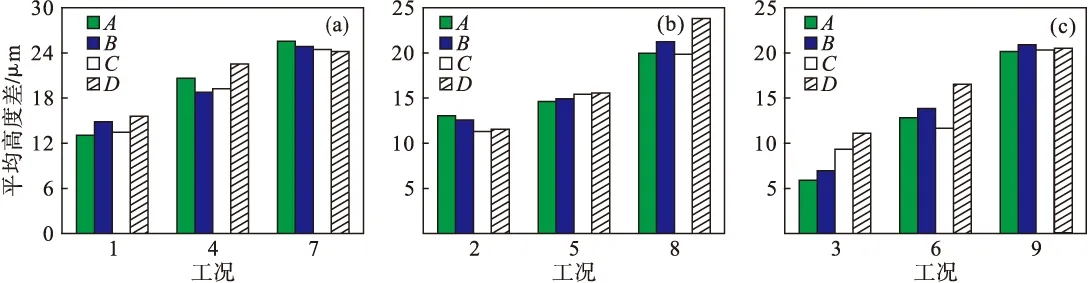

图9对比了不同转速比下工件表面的平均高度差.可以看出,同一转速比下,工件表面4个方向的高度差变化不大,但随着转速比的增加,4个方向差异性增大;此外,工件4个方向的平均高度差均随着转速比的增加而增大.

图9 不同工况下工件表面平均高度差

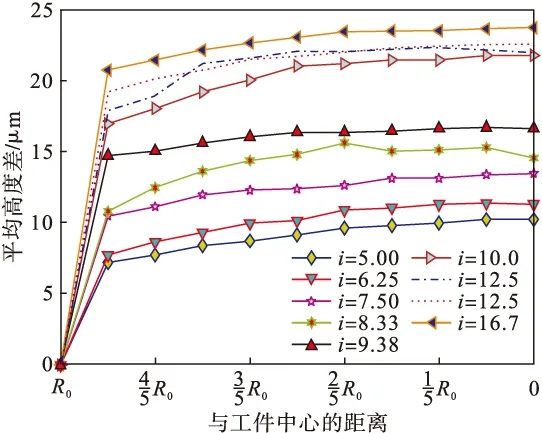

选取同一半径方向的多个测量点高度差的平均值作为该半径下的平均高度差,可得高度差沿半径方向的变化规律,具体分布结果如图10所示.可以看出,磨削工件表面平均高度差随着与工件中心距离的减小而增大,即高度差沿半径方向的不均匀分布特征形成了工件表面的“中凸”现象;此外,可以看出高度差随着转速比的增加而增大,即高转速比下,工件表面的“中凸”现象更加明显.实验数据得到的规律与前述理论模型所得结论基本吻合.因此,实际端面磨削加工过程中,在考虑效率的前提下,可适当降低转速比,以降低加工工件表面的不均匀性.

图10 不同转速比下高度差沿工件半径方向分布

4 结 论

1) 低转速比下多磨粒轨迹在工件表面分布较为均匀;高转速比下,距离工件中心较近部分磨削次数减小,形成“低磨削区域”.

2) 磨削工件表面的“中凸”现象源于工件中心附近位置的低去除率特征.工件表面的去除率由于磨粒分布的不均匀性,呈现一定的随机性;转速比增加,中心位置低去除率面积增大.

3) 端面磨削工件表面的高度差能够直接反映去除率的分布情况,通过实验对多转速比下端面磨削工件表面高度差进行测量,发现工件表面高度差沿着工件中心方向分布不均匀,呈增大趋势.此外,工件表面的高度差也随着转速比的增加而增大,从而验证了去除率理论模型的合理性.因此,实际端面磨削加工过程中,可适当降低转速比来提高加工工件表面轮廓的一致性.