基于事件的机器人主-被动混合力-位控制方法

2020-04-07,,

,,

(苏州大学机器人与微系统研究中心,江苏苏州215006)

力控制是机器人控制技术的新兴研究内容,一般是指将机器人与环境的相互作用力通过传感器实时反馈到控制器中,使控制器能够根据真实的力觉信息来对机器人进行控制[1-3]。相比于工业机器人已广泛应用于搬运、焊接、喷涂等基于自由空间运动控制的领域,在装配、打磨抛光等应用中,由于需要精确力控制技术,机器人使用数量仍十分有限[4-5]。为了能将机器人应用延伸到更广领域,20世纪90年代以来,机器人力控制方法逐渐成为机器人领域的研究热点,此类控制方法通常采用经典的力控制方式,如添加被动柔顺装置或简单的柔顺控制算法[6-7]。机器人能够对接触环境顺从的这种能力称之为柔顺性。在复杂任务执行过程中,机器人的柔顺性起着越来越重要的作用,柔顺能力己经成为机器人智能化的特征。为了实现机器人的柔顺控制,近年来专家学者们提出了许多有效的控制算法,机器人的柔顺控制包括主动柔顺和被动柔顺两种实现方式,机器人凭借一些辅助的柔顺机构,使其在与环境接触时能够对外部作用力产生自然顺从的称之为被动柔顺;机器人利用力反馈信息采用一定的控制策略去主动控制作用力的称之为主动柔顺。

理想的力-位控制要求机器人控制器能实现准确的位置控制,并能跟随机器人与环境的接触力,即力觉感知是透明的。研究表明:具有实时准确力感知的控制系统,使得控制器能够实时获得作业现场的接触信息,将会极大地提高控制器的感知能力,能够更有效、更准确地完成各种复杂任务,可以使作业时间大为减少[7]。因此,力觉感知和力控制的研究对于提高机器人操作性能具有重要的意义。美国、日本、德国等发达国家相继投入了大量人力、物力从事机器人主动柔顺控制技术的研究,并在力控制的理论分析、系统设计等方面都取得了不少研究成果,相继提出了力-位混合控制、阻抗控制和预测控制等控制方法,这些方法在一定程度上提升了机器人系统的控制效果[8-10];但是,力-位控制机器人系统的应用仍然具有很大局限性,尤其是在力反馈的真实性和系统可操作性方面仍有很多工作可做。

传统机器人控制器往往只提供位置和速度、加速度等控制功能,但应用的发展产生了机器人力-位控制和视觉伺服控制等混合控制技术的需求[11-16]。机器人混合控制的常用算法有:传统的PID控制以及自适应理论、卡尔曼滤波、模糊理论控制等。Dung等[14]通过Matlab/Simulink 建立机械动力学模型(具有2个自由度和并联的机器人),对比了在线重力补偿与恒定重力补偿,发现其拥有更好的轨迹跟踪性能,但是控制器的负担却增加了许多;Su等[15]提出一种独立PD控制方法,此控制专门针对机器人制动器约束,而且可以通过动态的重力补偿来调节反馈控制,但是对轨迹跟踪和定点控制的全局稳定稍显力不从心。卡尔曼滤波(Kalman filtering)是一种利用线性系统状态方程,通过系统输入输出观测数据,对系统状态进行最优估计的算法[16]。余乐等[17]通过将传统的卡尔曼滤波算法应用到机器人的运动跟随中,很好地实现了运动目标跟随的准确性和实时性;王炜[18]将视觉系统和卡尔曼滤波算法结合起来,实现了对工业产品的定位抓取,但并没有实现机械臂末端的运动跟随;龚小彪[19]提出了一种将卡尔曼滤波算法与TLD框架结合的目标跟随算法,实现了较好的跟随效果,但是实时性效果不好;刘松青[20]提出一种适合于视觉伺服系统的自适应卡尔曼滤波算法,实现了较好的机械臂运动跟随。

在力-位混合控制研究中,力反馈一般是通过使用各种不同规格的力和扭矩传感器来测量实现的[8-10]。本文提出一种采用关节转矩解算接触力的方法来代替力传感器对机器人执行器末端接触力进行测量,实现一种易安装、维护的力-位混合控制方法,其中拟使用无源系统分析方法、能量均衡算法保持系统稳定性,应用于机器人螺丝锁付系统中。

1 系统设计

1.1 工作描述

本文针对的作业对象是一种精密塑胶件——行车记录仪,其中1.7 mm和2.0 mm两种规格自攻牙螺丝,扭矩为0.12 N·m,螺丝的锁付面都在一个平面。以行车记录仪中按键板(图1中左边4个点位)和镜头螺丝(右边镜头2个点位)锁付为例,它的锁付具有螺丝直径小(仅1.7 mm)、自攻牙(锁付过程力量存在不确定性)、工件需准确定位于治具中等特点。

1.2 螺丝锁付系统

螺丝用来连接紧固两个或多个物体,是常用的连接件之一,主要分为人工与自动拧螺丝两种。对于一些小批量的生产,可以利用螺丝刀进行人工旋拧,而对于大批量的生产,人工旋拧则工作效率低下,所以考虑进行自动化旋拧。自动化旋拧螺丝分为手持式自动锁螺丝机和全自动化锁螺丝机。

工业机器人的出现,使自动拧螺丝向工业机器人方向发展。螺丝机具有操纵方便、控制精度高、稳定性好、维护方便、人机界面人性化等特点,其主要采用单轴与多轴机器人自动运行及单独动作的运行方式,实现了控制响应的快速性,并对拧紧扭矩及角度进行测控,保证了系统的精度和准确性。螺丝机的结构组成有:工业机器人、电动螺丝刀、螺丝自动上料系统和精装夹具附件等。螺丝机主要控制的是坐标位置,并注意其加速度特性。

随着SCARA机器人的出现及技术发展,使用SCARA具有标准化、模块化、灵活方便、占地空间小的特点,利用SCARA机器人代替传统的直角坐标机械手成为可能。本文以SCARA高速轻载机器人为基本平台,组合设计螺丝锁付机器人系统,采用模块化设计方法,根据工作需要组合成针对不同螺丝规格的螺丝锁付机器人。采用SCARA构型的柔性机器人设计方案能够灵活分解工作任务,占地面积小,并能根据工作任务扩展,设计方案见图2。图2中,SCARA机器人①带动螺丝批②实现锁付作业,根据需要可以配置相机附件实现视觉应用,或配置PLC来实现外加IO及其他控制应用。

①机械手, ②电批头, ③送料机, ④流水线, ⑤照相机, ⑥触控屏, ⑦PLC控制器, ⑧工件。 图2 柔性自动封装系统设计框图Fig.2 Design diagram offlexible automatic packaging system

图3 螺丝锁付机器人系统Fig.3 Robot system of screw locking

此种结构是一种采用智能化运动平台(SCARA机器人+图像自动识别系统)的技术架构。此种机器人既有水平关节型机械的性能(高速、高精度、安装方便、占地面积小),又有XY型工作台的低价格,是一个性价比较高的运动平台。1.7 mm或2.0 mm直径微型螺丝尺寸小、重量轻、形状特殊者居多,为了高效率、无故障地实现螺丝供给,使用一种“滚筒+真空”的方式,以真空吸附头吸附精密螺丝来解决这个问题。

实际搭建的螺丝锁付机器人系统见图3。该系统采用一台SCARA机器人为主体运动执行机构;电批用于吸取螺丝执行锁付动作;柔性装置主要用于缓冲锁付过程中的冲击力;螺丝供料器用于执行螺丝送料动作;工件输送轨输送工件到锁付位置,锁付完后再执行退出动作。

1.3 柔顺装置设计

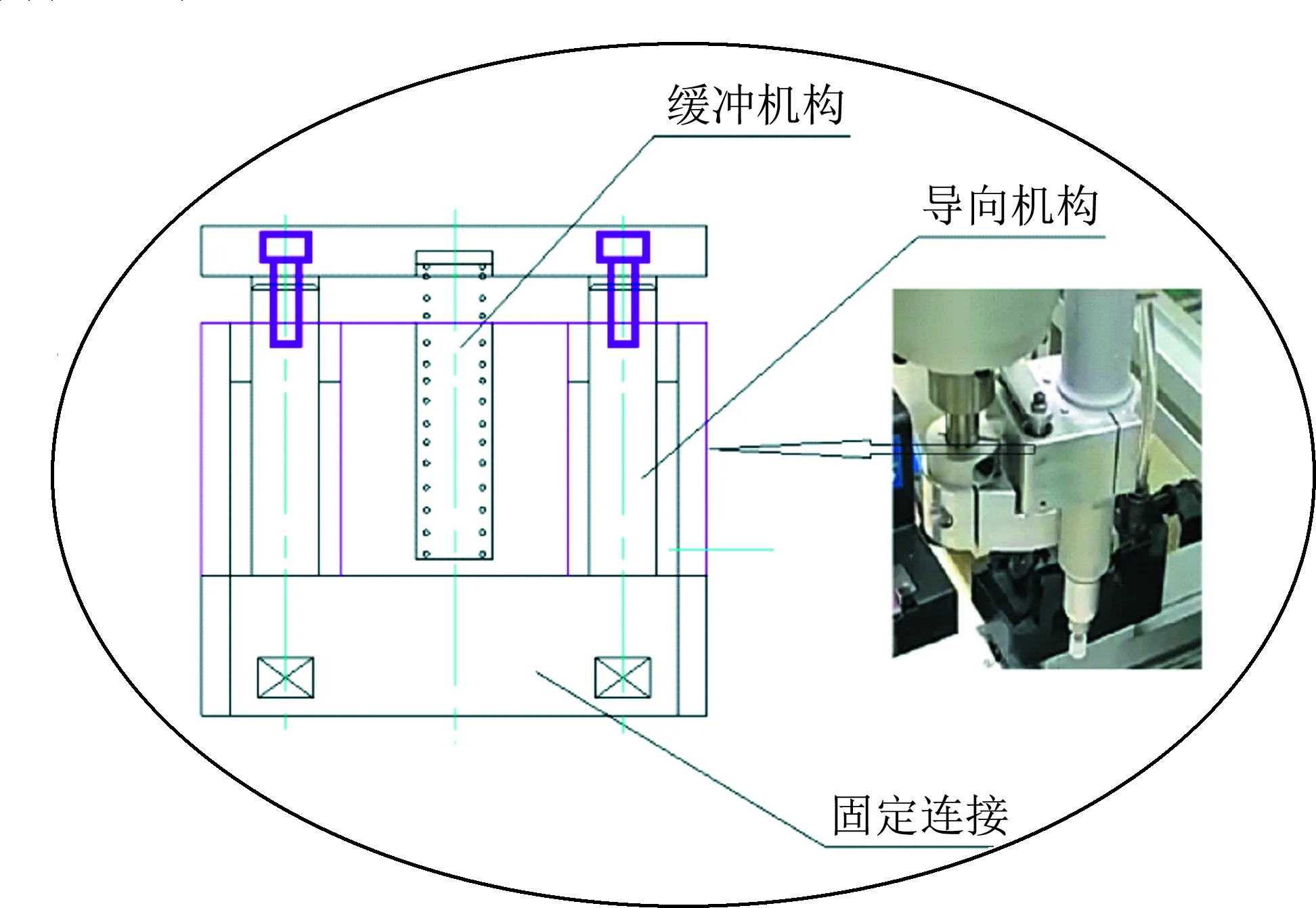

为了保证锁付的安全性,电批与SCARA机器人的连接采用柔顺浮动装置,其结构见图4。这种柔性装置中主要部件——缓冲机构的主要参数SL(行程)及SF(弹力)通过位移和锁付力的需求约束公式来确定。

图4 柔性装置设计图Fig.4 Design structure of flexible device

图5 力矩常数的测试装置Fig.5 Test device of torque constant

从图4中可以看出,柔顺装置主要分成3个部分,包括缓冲机构、导向机构以及与Z轴的固定连接机构,其中需要详细设计的主要是缓冲机构。LSL指的是缓冲机构在柔性装置内能够工作的行程,FSF指的是柔顺装置提供的沿电批轴径方向下压工作力。

LSL≥L+1,FSF=k×LSL+FSF0,FSF0=F-G。

(1)

其中:L(单位mm)为自攻牙螺纹行程;k缓冲机构为弹性系数;FSF0(单位N)为自由状态时柔顺装置对电批的下压力;G(单位N)为柔顺装置以及电批的重力。

1.4 力检测方法

传统测量力或扭矩一般通过力传感器来实现,但是由于安装不便以及重量、体积增加导致系统应用、控制难度增大等原因,在一些场合中并不适合安装力传感器。本文通过电机电流检测及力矩解算的方法来实现锁付机器人锁付末端与环境接触力的解算,从而实现一种简便、易于应用的无传感器的力检测方法。

在机器人锁付过程中,对锁付性能影响较大的有2个力值:其一是机器人Z轴的下压力值,其二是电批的锁付力值。由于电批的工作扭矩已通过锁止扭矩加以限制,因此机器人Z轴的下压力值就成为锁付过程中需要实时检测的重点。关节工作力矩定义为关节驱动力矩和惯性力矩的差值,由于关节驱动力矩可以由关节电机的驱动电流与电机名义力矩系数的乘积得来,而惯性力矩则可表示成关节的名义转动惯量与其加速度的乘积,机器人Z轴锁付时工作力矩公式见式(2)。

(2)

在本文中,由于机器人在入螺丝孔前已经加速到匀速。锁付时可以将Z轴下降速度设定为匀速,此时加速度为零,因此在处理时可以将加速度对力的影响忽略掉,从而简化式(2)的求解。

这时,由于电流和工作力矩成正比关系,力检测的关键在于求解电机名义力矩系数。力矩系数可以通过Z轴系统电流 -力标定的方法来实现,选用不同规格的砝码(从0.5 kg至4 kg,以0.5 kg为间隔)安装于Z轴电批锁付的位置,以匀速下降作为工作的工况,测量出对应的Z轴电机电流值(如图5所示)。通过此方法,可求得一定条件下的力矩系数,从而可以根据电机电流求得未锁付时空载力值fw1和进入锁付时的工作力值fw2,两者的差值即为锁付力作用于系统产生的附加力值。

2 控制方法

在精密塑胶件锁付的过程中,当位置或锁付扭矩不符合要求时,可能导致锁付工件出现滑牙或浮锁等缺陷;因此,电批的两个值需要精确控制,第一个值为位置,第二个值为锁付扭矩。由于这两个值需要同时控制,因此称之为力-位混合控制。首先要建立系统力-位混合控制的数学模型,以P(位置,单位mm)、F(力,单位N)、N(扭矩,单位N·cm)作为控制目标,如式(3)所示:

P=Ve×t×Sd, ‖F‖≤Fmax,‖N‖≤Nmax。

(3)

其中:Ve(单位r/min)为锁紧工具的旋转速度;t(单位min)为时间;Sd为螺距(单位mm/r);Fmax(单位N)、Nmax(单位N·cm)分别为需要工作过程控制的下压力和扭矩阈值。

为实现式(3)所示的力-位混合控制模型,以期望力Fd和实际解算力Fc之间差值作为输入参数,当差值为正时满足系统的无源性;当差值小于某一个常量值Fs时,能量均衡器启动工作以调整控制量P。系统以Fmax和Nmax作为两个工作阈值,当扭矩N达到阈值时,系统工作完成。为了使用基于事件的控制方法应用于本文方案中,需使得控制量与时间无关,因此式(3)转换为式(4)。函数f是一个能量均衡器解算的算法,通过能量均衡器来实现系统能量均衡,保持系统的稳定性。

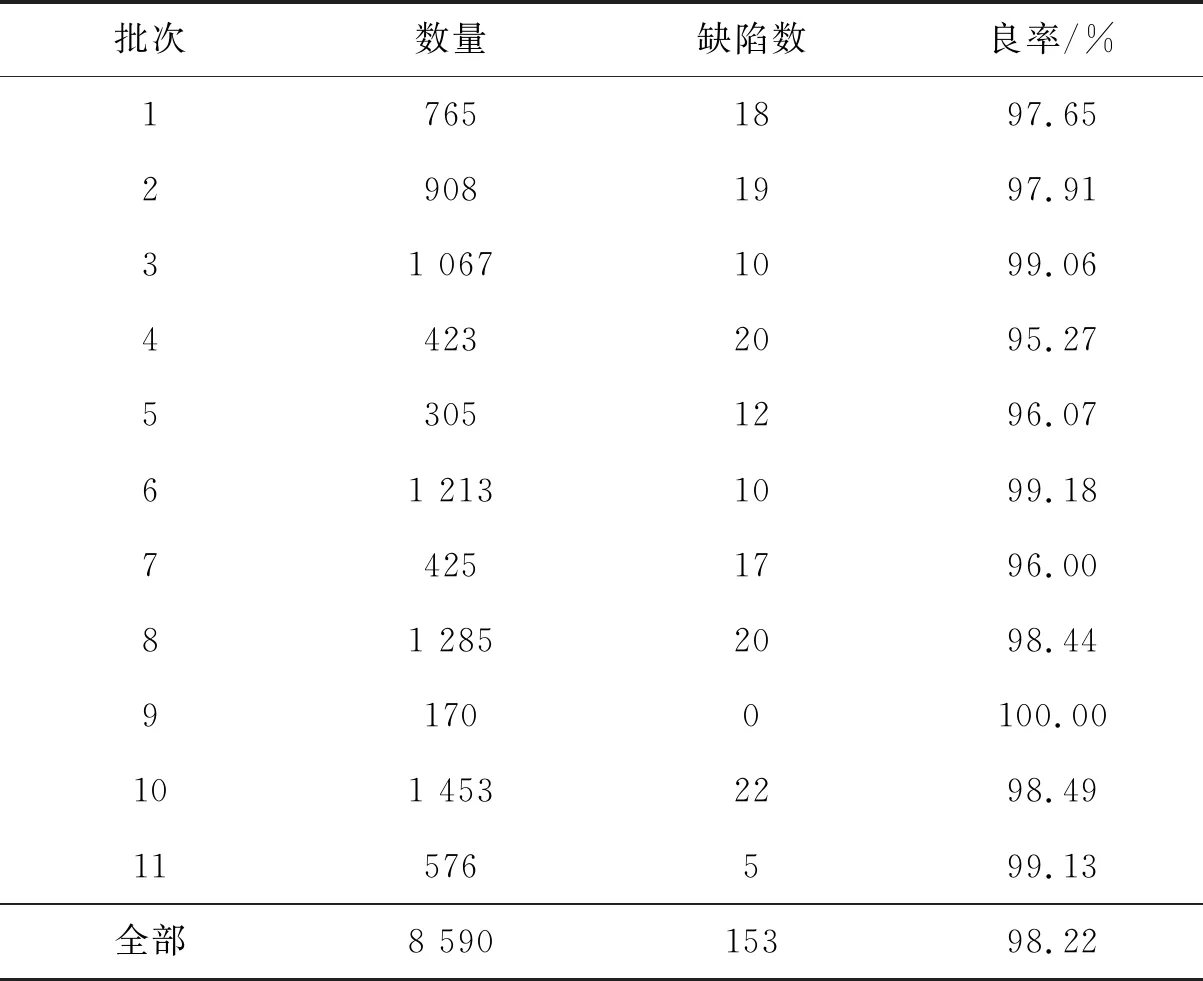

V=P/t=Ve×Sd×f(Fd-Fc-Fs),f=1, butf=-1,ifFd (4) 通过公式(4),建立了一种具备能量均衡器的精密塑胶锁付的力-位混合控制模型,通过调节Fs实现系统的稳定控制。并且基于此模型,可实现一种与时间无关的基于事件的方法,以实现对整个锁付的精确过程控制。基于事件方法的机器人系统控制流程如图6所示。由图6可见,此方法整个控制流程由事件驱动,与时间无关,从而可以保证控制过程不受时间因素影响,获得系统稳定性及操作的透明性。 图6 基于事件的主动力控制流程Fig.6 Event based active force control 为了验证基于事件的主-被动结合机器人力-位控制方法的正确性,以行车记录仪1.7 mm螺丝孔锁付为例,基于本文中提出的方法进行了小批量的螺丝锁付实验测试。 如果精密塑胶件螺丝锁付中仅使用通常的位置控制方法,由于塑胶件自攻牙螺丝锁付过程中的力量不均衡,会导致锁付后的螺纹牙孔应力聚集,这种应力会在塑胶件工作过程中逐步释放,如果应力聚集过大,最终会导致塑胶件产生裂纹。 在实验中,使用1.7 mm螺丝锁付5 000个自攻牙螺纹孔,静置3 d后裂纹率接近77%。即使设计中考虑被动柔性机构来缓冲锁付过程中的冲击力,仍不能使得应力问题显著改善。按同样方法,加上柔性机构后,机器人锁付的平均裂纹率在28%。通过使用本文中提出的主-被动力-位混合控制方法,可以将裂纹率降低到0,并可以显著改善螺丝锁付当中常见的滑牙、浮锁等问题。螺丝锁付的测试结果见表1。从表1中可以看出,11个不同批次的统计数据共8 590件锁付案例中,出现缺陷数仅有153例(滑牙和浮锁等),良率为98.22%;克服了传统方法拧螺丝出现的塑胶件应力变形和裂纹等问题,取得了应有的良好效果,同时验证了本方案的实效性。 表1 缺陷统计 精密塑胶件的锁付过程中如果仅使用传统位置控制方法,锁付过程中冲击力会较大,从而导致工件螺丝孔应力聚集,塑胶孔周边产生裂纹等问题。本文提出了一种针对精密塑胶件的微小螺丝锁付的机器人锁付系统,实现了一种无传感器的力检测方法,结合被动柔顺装置的设计,从而大大减小了锁付过程中的冲击力。通过合理应用被动柔顺装置和主动力-位混合控制方法,实现了一种主-被动混合的力-位控制方法,经过批量重复实验,证明该方法可以达到良好的锁付效果。虽然本文提供了一种有效的方法,但是滑牙和浮锁仍有少量存在,究其原因:无传感器方法对锁付力检测的精度不够高,需研究改善检测方法提高力检测的测量精度;控制器在实时性上有欠缺,反应不够实时,会影响锁付效果。

3 实验

4 结论