蜡油加氢裂化装置生产工业白油的改造思路

2020-04-01曾文钦郑港西赵晨曦

曾文钦,方 友,郑港西,赵晨曦

(中海油惠州石化有限公司,广东 惠州 516086)

加氢裂化技术具有生产过程清洁化、原料适应性强、生产方案灵活、产品质量好且选择性高等优点,逐渐成为炼化行业中“油-化-纤”结合的核心[1],增加炼化企业加氢裂化加工能力已成为行业的主要发展趋势[2]。

1 装置生产概况

1.1 原分馏系统简介

图1 蜡油加氢裂化装置原分馏系统流程示意

1.2 油品性质研究

本装置的轻/重石脑油、喷气燃料、尾油均是高附加值产品,因此本研究的重点放在柴油产品与过汽化油上。表1所示为过汽化油(175~375 ℃)、柴油(174~366 ℃)产品的性质与工业白油标准的对比。从表1可以看出,过汽化油的黏度达到7号工业白油的指标,但倾点过高,若降低其终馏点则可以降低倾点,但黏度也将降低,且馏程会与柴油重合,因此本课题将只进行柴油产品生产工业白油的研究。通过柴油产品与工业白油标准对比发现,柴油除闪点与倾点不达标外,其余指标都达到工业白油的要求。

表1 过汽化油、柴油产品的性质与工业白油标准的对比

本研究通过实验室精馏装置对柴油产品进行馏分切割,分离出200~360 ℃,220~360 ℃,230~360 ℃这3个馏分段的柴油馏分,并分析其主要性质,结果见表2。从表2可以看出,200~360 ℃,220~360 ℃,230~360 ℃这3个馏分段的柴油均达到了5号工业白油的指标,但黏度低于7号工业白油指标,不满足7号工业白油的要求,不过若提高馏分终馏点则倾点又将不合格。因此,本装置仅有柴油产品可以生产工业白油,且只能生产5号工业白油。

表2 由柴油产品切割所得不同馏分段的性质

2 主分馏塔降压调整试生产

确定了以柴油中间馏分生产5号工业白油的目标后,收集了装置分馏系统的实际运行参数,采用模拟软件SIMSCI PROⅡ对装置分馏系统进行流程模拟,以此为基础进行理论核算,提出了主分馏塔降压操作等优化措施以尝试通过现有装置调整生产白油的技术方案。首先,以实际生产的进料数据和物性方法GRAYSON在SIMSCI PROⅡ上按分馏系统流程搭建模型,待模型收敛后调整各关键参数,使模型中的产品质量、操作温度、流量等关键参数与实际值非常接近,达到校准模型、在模型中再现实际生产操作的目的;其次,在校准模型后,逐步在模型中降低主分馏塔压力及提高柴油侧线汽提塔再沸返塔温度,从而进一步开展优化模拟。通过模拟核算确定主分馏塔塔顶压力降至0.1 MPa以下能够大幅度提高柴油初馏点且仍满足塔盘水力学与塔顶泵的操作要求后,实施了主分馏塔降压操作及提高柴油侧线汽提塔再沸返塔温度等优化措施,最低将主分馏塔塔顶压力降至0.09 MPa仍维持分馏系统稳定运行,主要操作参数如表3所示。

表3 主分馏塔降压调整前后主要参数变化

1)调整后的模拟值是根据调整前所建立的模型通过降压计算所得结果。

从表3可以看出,主分馏塔降低操作压力后石脑油、喷气燃料收率增加,维持石脑油终馏点、喷气燃料终馏点、柴油95%馏出温度不变的情况下,喷气燃料、柴油、尾油的5%馏出温度升高,即产品之间的重叠度降低,整个主分馏塔的分馏效果提高。

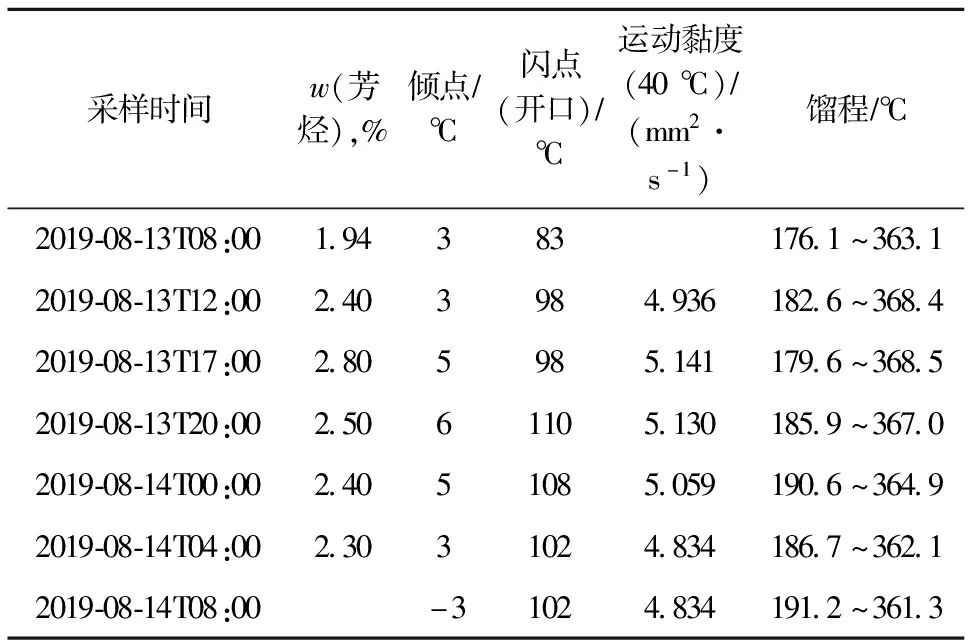

在调整期间,柴油产品性质的变化情况如表4所示,本装置通过主分馏塔降压至0.090 MPa及提高柴油侧线汽提塔再沸返塔温度至302~306 ℃等优化措施将柴油初馏点最高提至191.2 ℃,闪点(开口)最高提至110 ℃,终馏点降至361.3 ℃时,倾点降低至-3 ℃,倾点达到5号工业白油指标,但开口闪点仍然偏低,因此装置分馏系统无法在现有设施基础上通过优化调整生产出合格的5号工业白油。

表4 主分馏塔降压期间柴油性质变化

3 改造方案研究

鉴于无法在现有设施基础上通过优化调整生产出合格的5号工业白油,装置只能进行技术改造。为了保证一定的设计余量,本研究以柴油产品中切割出220~360 ℃馏分生产5号工业白油为改造研究目标,通过模拟软件SIMSCI PROⅡ进行改造方案技术研究。在上述分馏系统流程模拟的基础上,将进料流量提高至满负荷时的实际值,同时通过调整主分馏塔的过汽化油循环取热量以及柴油热返塔流量将柴油的终馏点调整至360 ℃,从而模拟计算出柴油终馏点控制在360 ℃以上装置满负荷生产时柴油产品流量约为110 th,接下来将在此模型的基础上研究如何提高110 th柴油产品的初馏点至220 ℃。

3.1 增设蒸汽汽提塔

若通过增设蒸汽汽提塔,用300 ℃、1.0 MPa的蒸汽进行汽提可以将柴油产品分离为喷气燃料与工业白油,且不需要高温热量、不用改动尾油的换热网络,改造流程示意如图2所示,汽提塔系统的主要操作参数如表5所示。

图2 增设蒸汽汽提塔后分馏系统流程示意

与新增减压分馏塔方案相比,新增汽提塔可以增加工业白油产量,但塔顶的喷气燃料与工业白油的含水量均较高,喷气燃料可以通过与主分馏塔的喷气燃料中段回流混合后返回主分馏塔进行进一步脱水分离,在侧线喷气燃料汽提塔中产出合格喷气燃料产品,工业白油则可借助减压干燥、聚结器等措施进行脱水而产出合格产品[5-6]。在已有生产白油的炼油厂中,中国石化扬子石油化工有限公司2号加氢裂化装置就是通过投用柴油蒸汽汽提塔和柴油脱水聚结器生产出合格的白油产品,该厂的经验证明此蒸汽汽提方案切实可行且聚结器可以解决投用汽提蒸汽后造成产品带水的问题[6]。

表5 新增汽提塔的主要操作参数

3.2 柴油汽提塔停再沸器改蒸汽汽提

为了最大化利用现有设备、减少改造量,本研究提出将柴油汽提塔C204停再沸器改蒸汽汽提的技术方案,用300 ℃、1.0 MPa的蒸汽将柴油产品中的轻组分蒸馏到主分馏塔上部,C204底部产出白油馏分,流程示意如图3所示,C204的主要操作参数如表6所示。

图3 C204停再沸器改蒸汽汽提后分馏系统流程示意

与前一方案相比,C204停再沸器改蒸汽汽提方案的改造量小、能耗低,但其工业白油的含水量高,可借助高效脱水措施如真空罐脱水干燥而产出合格产品。另外由于C204气相返主分馏塔的量大幅度增加,需要对该段管线以及C204塔盘进行水力学核算。在国内中国石化茂名分公司加氢裂化装置已通过将柴油侧线汽提塔改为蒸汽汽提塔、同时引入真空闪蒸罐产出合格的5号工业白油产品,该厂的改造经验证明由侧线汽提塔改为蒸汽汽提可以大幅提高柴油初馏点,同时真空脱水罐可以高效脱水解决白油带水的问题[5]。

表6 C204停再沸器改蒸汽汽提后的主要操作参数

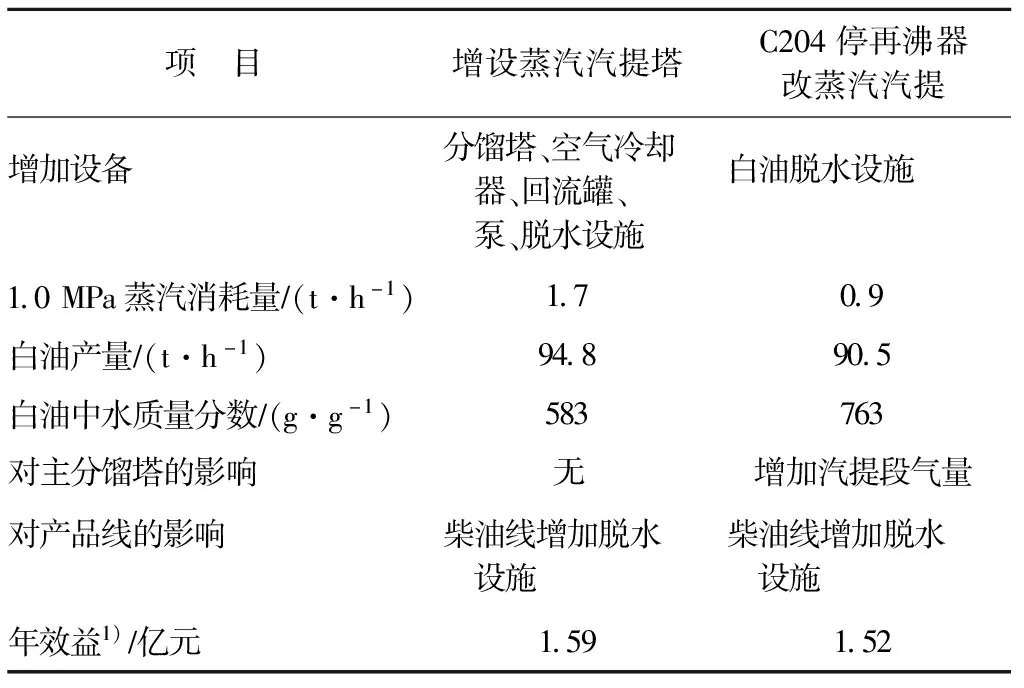

3.3 方案的对比与分析

综上所述,两个方案均能将柴油初馏点提高至220 ℃生产出合格的5号工业白油,从而将这部分柴油转变为经济效益更高的白油产品,增加经济效益超过1.5亿元a,具体对比如表7所示。从表7可以看出:增设蒸汽汽提塔方案不需要高温位热源、只需要1.0 MPa蒸汽且白油产率高,达到94.8 th,但白油产品含水,需要借助减压干燥或聚结器等措施进行脱水才能产出合格产品;柴油汽提塔C204停再沸器改蒸汽汽提方案则不需要增设塔系统、改造量小且能耗低,但其白油产率低、白油含水量高,同样需要借助减压干燥或聚结器等措施进行脱水才能产出合格产品。

表7 两个方案的对比

1)只计算柴油馏分转变为工业白油部分的效益,按国Ⅴ柴油与5号工业白油价格差为200元t计算。

4 结 论

(1)通过实验室精馏装置对柴油馏分进行切割研究,得出柴油中200~360 ℃馏分可以生产合格的5号工业白油。于是使用模拟软件SIMSCI PROⅡ对装置分馏系统进行全流程模拟,以此为基础进行理论核算,提出并实施了主分馏塔降压至0.1 MPa以下、提高柴油再沸返塔温度等优化措施以尝试通过现有装置调整生产白油的技术方案,然而在现有设施基础上的优化调整只能将柴油终馏点控制在360 ℃使其倾点合格,却无法将初馏点提高至200 ℃以上,即闪点无法合格。

(2)为了保证一定的设计余量,以柴油产品中切割出220~360 ℃馏分生产5号工业白油为改造研究目标进行改造方案的技术研究,提出增设蒸汽汽提塔和原柴油侧线汽提塔停再沸器改用蒸汽汽提的两个改造方案。两个方案均能将柴油初馏点提高至220 ℃,生产出合格的5号工业白油。