基于挤出成型的木塑家具制造技术与优化设计*

2020-03-30李嘉敏王清文

李嘉敏 易 欣 王清文

(华南农业大学材料与能源学院,广州 510642)

木塑复合材料是指木质纤维和热塑性塑料混合熔融后,经挤出、注塑、模压等加工工艺而制成的材料,简称木塑[1-2]。具有可钉、可刨、可锯、可钻等较好的机械加工性能,耐水防腐性能和环保性能[3-5]。以木塑复合材料制作的家具在户外、阳台、厨房和浴室等潮湿多水的环境里不会出现吸湿变形等问题[6-10]。

木塑挤出成型是木质纤维和热塑性塑料经预处理后,利用挤出机对其进行混炼,并通过一定形状的口模将其连续挤出及冷却成型的一种成型工艺[11-13]。采用该成型工艺可大大提高型材的生产效率,容易实现自动化、连续化生产[14-15]。木塑挤出分一步法挤出和两步法挤出,造粒和挤出过程是否连贯完成是这两种方法的主要区别,以一步法连贯完成挤出有利于节能,而以两步法完成挤出则有利于工艺控制[16]。此外,近年一种可区分表层和芯层材料的木塑共挤技术正逐渐兴起[17-19]。目前挤出成型技术主要用于木塑复合地板、木塑门窗、木塑建筑模板的制造[20-22]。

1 挤出成型技术在木塑家具制造领域的优势

挤出成型技术应用于家具制造领域具有以下独特优势:1)工艺简单。在保证挤出机料筒原料充足的情况下,可实现家具部件的连续挤出,生产效率高。2)材料利用率高。可根据家具部件长度对挤出制品进行截取,减少材料浪费。3)易实现自动化生产。挤出成型生产线设备类型精简,容易实现设备自动化;操作较简单,所需操作人员较少;产品质量容易保证[23]。4)设备易于保养维修。主要生产设备结构简单,后期维护保养和修理也相对简单。挤出成型技术具有的这些优势有利于推进木塑复合材料在家具方面的应用[24-26]。

2 挤出成型技术对木塑家具性能的影响

挤出成型技术中工艺参数和模具设计是其关键技术因素,会对基于挤出成型的木塑家具的性能产生重要影响。

2.1 工艺参数对木塑家具性能的影响

工艺参数包括原料及添加剂的种类和用量、挤出设备的温度压力和螺杆转速、冷却方式和速度等方面的参数,对木塑家具部件能否成型及成型后性能的好坏和表面质量等均具有影响[27-30]。木塑挤出成型技术中所涉及的原料种类很多,其中添加剂占比小但对性能影响大,如偶联剂、增塑剂、润滑剂、抗老化剂等会对原料的混合、成型的难易、熔体的流动性、家具的耐久性等产生影响;木塑挤出成型技术中挤出设备种类、机头压力大小、螺杆转速高低、料筒和机头的温度都会对家具部件的形状和性能等产生影响;木塑挤出成型技术中采用的是热塑性塑料,家具部件依靠冷却定型,冷却方式和速度会对家具产品的质量产生影响,如水的流向与料流方向一致易造成流道堵塞,水量较小等会造成挤出成型困难甚至不成型等[24,31]。木塑复合材料挤出成型中的料筒温度控制系统因具有纯滞后、大惯性等特点,引起了较多的关注,常使用BP神经网络PID控制算法、ACPSO优化模糊PID控制算法来达到对其精准高效的控制,最终提高木塑挤出制品的质量[32-33]。

对于木塑挤出而言,工艺参数会影响成型制品的挤出质量和外观质量。若将木塑材料用于家具制造,特别是用于承重部件如座面、靠背等,工艺参数和材料质量会直接影响到家具的耐久性和外观性能。

2.2 挤出模具对木塑家具性能的影响

挤出成型模具直接影响木塑家具产品的性能及家具部件的尺寸和形状,要实现基于挤出成型的木塑家具多样化,就必须先实现挤出型材截面的创新,优化对异型材挤出模具的设计。

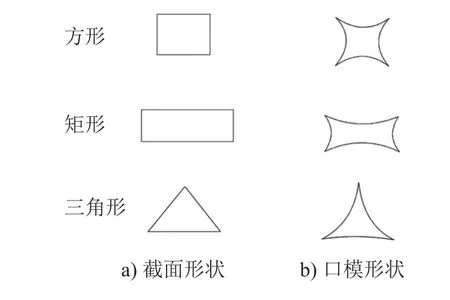

异型材挤出成型模具是一个比较复杂的系统,由挤出模头和定型模头两部分组成。挤出模头中的口模和定型模头对最终挤出制品的截面形状和尺寸起决定作用[34]。但是口模的形状并不完全等同于挤出制品的截面形状(见图1),而定型模头的形状和挤出制品的形状几乎完全一样。针对挤出模具结构设计较复杂繁琐的问题,已有采用有限元模拟物料在流道中的流动、基于UG等软件的模具三维参数化设计、优化CAD在模具设计中的应用等方法[35-39]。目前,挤出成型的异型材截面主要可分为空腔或敞开口(见图2),形式已经比较多样化。对某些截面形状进行创新,然后利用上述软件技术进行模拟分析其可行性,最后应用在基于挤出成型的木塑家具上,将有效拓宽木塑挤出型材在家具上的使用范围。

图1 口模与挤出制品截面形状Fig.1 Cross section shapes of die and extrusion products

图2 异型材截面形状Fig.2 The section shapes of profile

3 适用于挤出成型的家具

在家具制造中,具有一定截面形状和连续长度的家具零部件符合挤出成型制品的特点,比如户外长椅、木塑衣柜门等[40]。

3.1 具有金属框架结构的椅凳类木塑家具

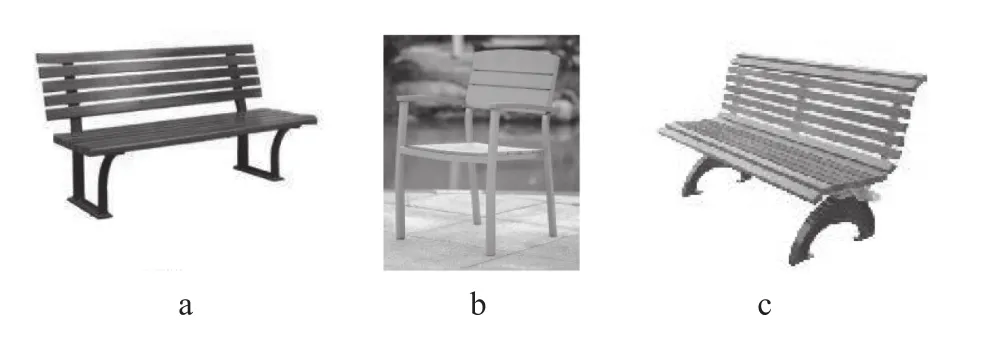

椅凳类木塑家具在公园或者自然景区比较常见,是当前木塑材料应用于家具制造比较典型的例子,其制作充分利用了木塑材料的防腐耐水和挤出成型工艺生产高效的优点。户外长椅主要由铁质或钢制的框架和木塑条组成,将木塑条用螺丝等连接件固定在一定形状的框架上即形成所需的木塑椅子(见图3a),整体结构简洁明了。这类木塑家具的变形和衍生均依赖金属框架的变化,如既可简单地把金属框架加工成椅子的尺寸和形式,然后安装上木塑条成椅(见图3b),也可把靠背处的金属框架按照人体工学加工出一定的弧度,使木塑椅靠背的边条也相应呈一定的弧度(见图3c)。椅凳类木塑家具对挤出木塑型材的利用比较简单、直接,截面形状多为矩形,主要是长和宽尺寸的变化,生产效率非常高。

图3 木塑椅Fig.3 Wood-plastic composite chairs

3.2 以木塑材料作为嵌板的柜类木塑家具

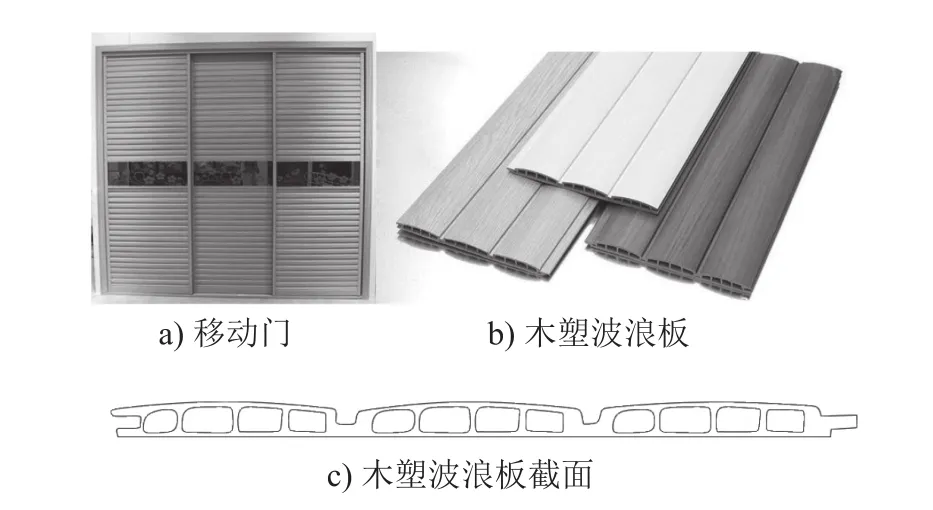

木塑衣柜移动门常采用框架嵌板结构,嵌板多是由挤出成型加工而成的木塑波浪板(见图4b)。由于采用挤出成型的中空结构,质量与同体积的其他材料相比较轻,因而常用于移动门;并且具有不易变形,生产成本低的特点,因而应用较为广泛。从木塑移动门所用的木塑挤出型材的截面形状(见图4c)可以看出,其厚度较小,为3~5 mm左右。

图4 木塑衣柜移动门Fig.4 Moving doors of wood-plastic composite wardrobe

4 优化设计

目前,木塑家具制造技术已获得较多应用,但对木塑挤出型材的使用还比较有限,基于挤出成型技术的家具结构和造型也受到一定的限制,给人以木塑家具样式呆板,结构单一的印象。为此,本文基于挤出成型技术对木塑家具进行优化设计。

4.1 基于SPYNDI椅的截面形状优化设计

SPYNDI椅由波罗的海设计师Mindaugas Zilionis设计(见图5),该椅可自由组合、变形,造型优美,体感舒适,具有木质的质感和色彩;包含60根桦木胶合板制作的木条,其设计灵感来自于人类的脊柱。由于用胶合板生产制作,因此需完成开料、铣削、拼合等加工工序,并且截面形状越复杂,铣削工艺也越复杂、繁琐,尺寸稳定性和精确度也越难保证。为使椅子适合户外使用,还需对拼合好的部件进行涂层防护。木塑材料虽具有与桦木等木材不同的性质,不能完全替代木材,但若使用木塑挤出成型技术制造这类家具,只需依截面形状设计模具就可实现一次成型,不仅可提高生产效率,减少材料浪费,降低生产成本,还实现了木塑家具的创新,改善了生产工艺。

图5 模仿人类脊柱造型的SPYNDI椅与变形组合原理Fig.5 SPYNDI chair modeled after human spine and deformation combination principle

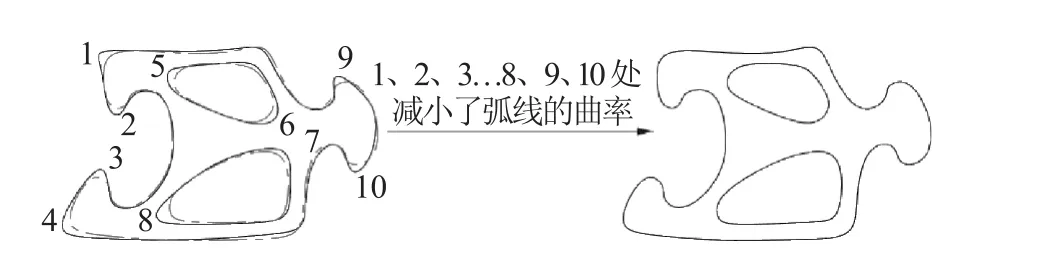

通过对SPYNDI椅分析发现,该椅之所以能够实现如此多的组合变形是由于其零部件的截面形状。其部件有一个长边A、一个短边B(见图5),当以A+B+A+B+…+A+B形式组合时,可以形成直线形;当以A+A+…+A+A形式组合时,可以形成曲线型,从而实现了多样化组合。若将该设计应用于木塑家具,可一定程度上改变基于挤出成型的木塑复合家具结构单一的状况。为便于木塑复合材料挤出成型,克服其在挤出机流道内流动性不足的缺陷,对其截面形状进行一定改良,将较为尖锐的角钝化(见图6)。结合该设计的结构特色和木塑挤出型材特点,设计了“云卷云舒”木塑椅和茶几(见图7)。

图6 截面形状优化Fig.6 Section shapes optimization

图7 “云卷云舒”木塑茶几与木塑扶手椅Fig.7 Clouds shape wood-plastic composite tea table and chair

4.2 基于拼图模式的截面形状优化

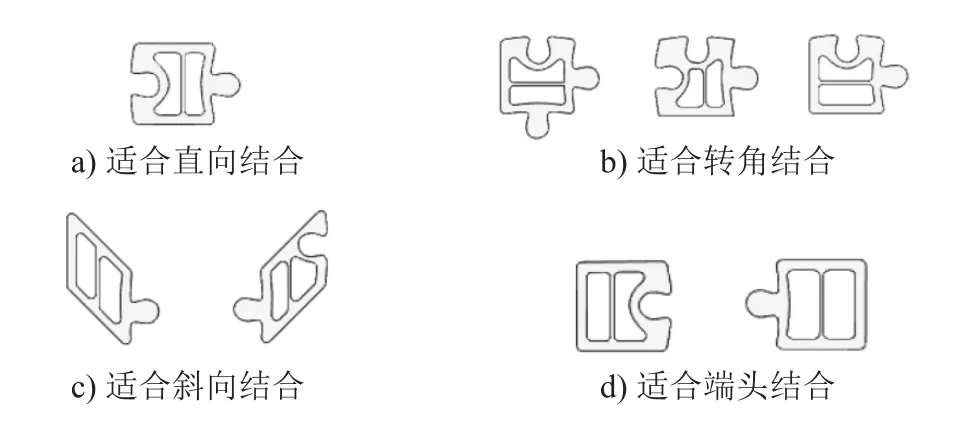

SPYNDI椅的结构更适合用于曲线形态自由的家具,对于桌子、柜子、茶几、架子等家具,则应考虑稳定性较高的结构。笔者从拼图中得到灵感,通过对形状进行筛选,设计了包括适合于直向结合、转角结合、斜向结合、端头结合的四种木塑挤出截面形状(见图8)。采用这几种截面形状的挤出型材便可组合形状各异的木塑家具。

图8 拼图模式截面形状Fig.8 Cross section shapes of jigsaw pattern

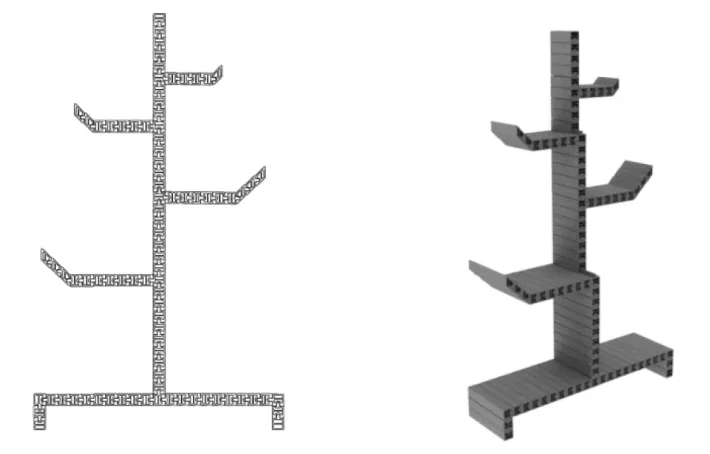

以“圆缺”茶几、“树形阳台花架”和“方圆”木塑休闲椅设计为例。“圆缺”茶几分别采用了适合直向结合、转角结合、端头结合截面形状的木塑挤出型材(见图9),构成一定的曲线形状,造型优雅美观。“树形阳台花架”的设计中,充分考虑了在阳台使用会面临的潮湿问题,采用了适合直向结合、转角结合、斜向结合和端头结合截面形状的木塑挤出型材。由于花架是组装而成,为适应盆栽的不同高度,可自由调节花架间的高度(见图10)。“方圆”木塑休闲椅采用了适合直向结合、转角结合、端头结合截面形状的木塑挤出型材(见图11),用木塑挤出构件组合成椅子的框架结构,再在座面上铺上软垫增加其舒适性。

图9 “圆缺”茶几组合结构图和效果图Fig.9 Structure diagram and bird view of tea table combination of circle shape

图10 “树形阳台花架”组合结构图和效果图Fig.10 Combined structure drawing and bird view of tree shape

图11 “方圆”木塑休闲椅组合结构图和效果图Fig.11 Combination structure drawing and bird view of rectangular and circle shapes wood-plastic composite leisure chair

5 结语

在家具制造领域,木塑复合材料因其环保和优良的性能越来越备受关注,其应用也变得更为广泛。挤出成型作为木塑复合材料一种高效高产的生产技术,将其运用到家具生产与制造中,可以推进木塑复合材料在家具领域的发展和应用。本文结合实例对木塑家具挤出型材的截面形状进行设计优化,希望能对家具设计师们有所借鉴和启发。家具设计师在使用木塑复合材料设计时,不仅需要考虑木塑家具的造型,还应考虑木塑复合材料性质及其成型工艺,如此,才能设计出优秀的木塑家具。亦希望挤出设备的设计特别是挤出模具的设计能由此反向逆推,为木塑挤出型材在家具制造领域的应用带来更多活力。