复杂岩层高位定向长钻孔成孔技术应用研究

2020-03-30洪建俊

洪建俊,张 杰,刘 杰

(1.中煤科工集团西安研究院有限公司,陕西 西安 710071;2.淮北矿业股份有限公司,安徽 淮北 235000)

目前,煤矿采空区瓦斯治理的传统方法包括高抽巷和高位钻孔,而高抽巷成本较高且施工周期长,施工一条近千米的高抽巷,成本高达数百万元甚至上千万元。而更具优势的高位钻孔,虽然明显降低了成本,但因普通高位钻孔的钻进方法限制,必须间隔60~70m不断施工高位钻场,掘进钻场工作量大;钻机来回搬迁费时、费力,严重降低了施工效率,同时因钻孔轨迹无法控制,有效孔段过短,浪费了大量进尺[1-3]。

为解决上述问题,近年来多采用高位定向长钻孔以替代高抽巷和普通高位钻孔。高位定向长钻孔,钻孔长度长,近千米的工作面一般仅需1~2个钻场,节省了大量的钻场施工工程量;通过精确的钻孔轨迹控制,准确地将钻孔布置在目标层位,减少了无效孔段,瓦斯抽采量大,有效解决了煤矿采空区瓦斯治理难题[4-7]。但是,目前高位定向长钻孔深度受地层、工艺、钻具等因素影响较大,钻孔深度受到一定的限制。针对此问题,本文在高位定向长钻孔成孔技术、定向钻进设备优化和钻孔轨迹优化等技术方面进行研究,提高了钻孔深度,取得了良好地瓦斯抽采效果。

1 高位定向长钻孔成孔技术

1.1 布孔设计

高位定向长钻孔是指利用定向钻进技术进行施工布置在煤层顶板且一般平行于煤层的长钻孔,旨在代替高抽巷和普通高位钻孔,集中抽采回采工作面瓦斯。高位定向长钻孔具有长距离、定层位、高度方向性等特点[8,9]:

1)长距离:一般孔深可达500~600m,甚至达到1000m,区别于普通较浅的定向钻孔,钻孔深度的增加,对孔内清洁度有非常高的要求,对地层稳定性的要求也随之增大,孔内返渣问题将直接影响钻孔深度。

2)定层位:高位定向长钻孔的大部分孔段都布置在煤层顶板,距离煤层一定距离的位置,一般布置在位于冒落带之上的裂隙带,随着煤层回采、应力释放,会产生大量的裂隙,形成大量贯通的瓦斯通道,这个层位基本平行于抽采煤层。

3)高度方向性:高位定向长钻孔,为治理上隅角瓦斯,一般严格平行于工作面回风巷,然后沿垂直巷道方向布置多个钻孔。

根据高位定向长钻孔的特点,钻孔设计一般遵循以下流程:①定深度:依据工作面的长度、钻机能力、施工周期等综合选定钻孔深度;②定间距:依据瓦斯抽采半径、有效覆盖范围等确定布孔数量和布孔间距;③定方位:依据巷道方位、开孔、终孔位置以及布孔数量、布孔间距等确定开孔方位和勘探线方位;④定层位:依据地质资料及冒落带、裂隙带发育情况,确定裂隙带距离煤层的高度范围,并综合分析附近岩层成孔性,确定布孔高度,即目标层高度;⑤定参数:根据上述条件和参数,结合定向钻孔轨迹设计基本原则,编制全孔数据参数表。

1.2 钻进设备

高位定向长钻孔成孔技术的核心是定向钻进技术,定向钻进装备主要包括定向钻机、泥浆泵车、螺杆马达、随钻测量系统、钻杆、钻头等。为满足高位定向长钻孔成孔的大深度高效排渣的要求,采用ZDY12000LD大功率定向钻机、FMC460型泥浆泵、YHD3-1500泥浆脉冲随钻测量系统、Φ89mm高韧性螺旋钻杆、Φ89mm-1.5°螺杆马达、Φ120mmPDC定向钻头及其他配套钻具。

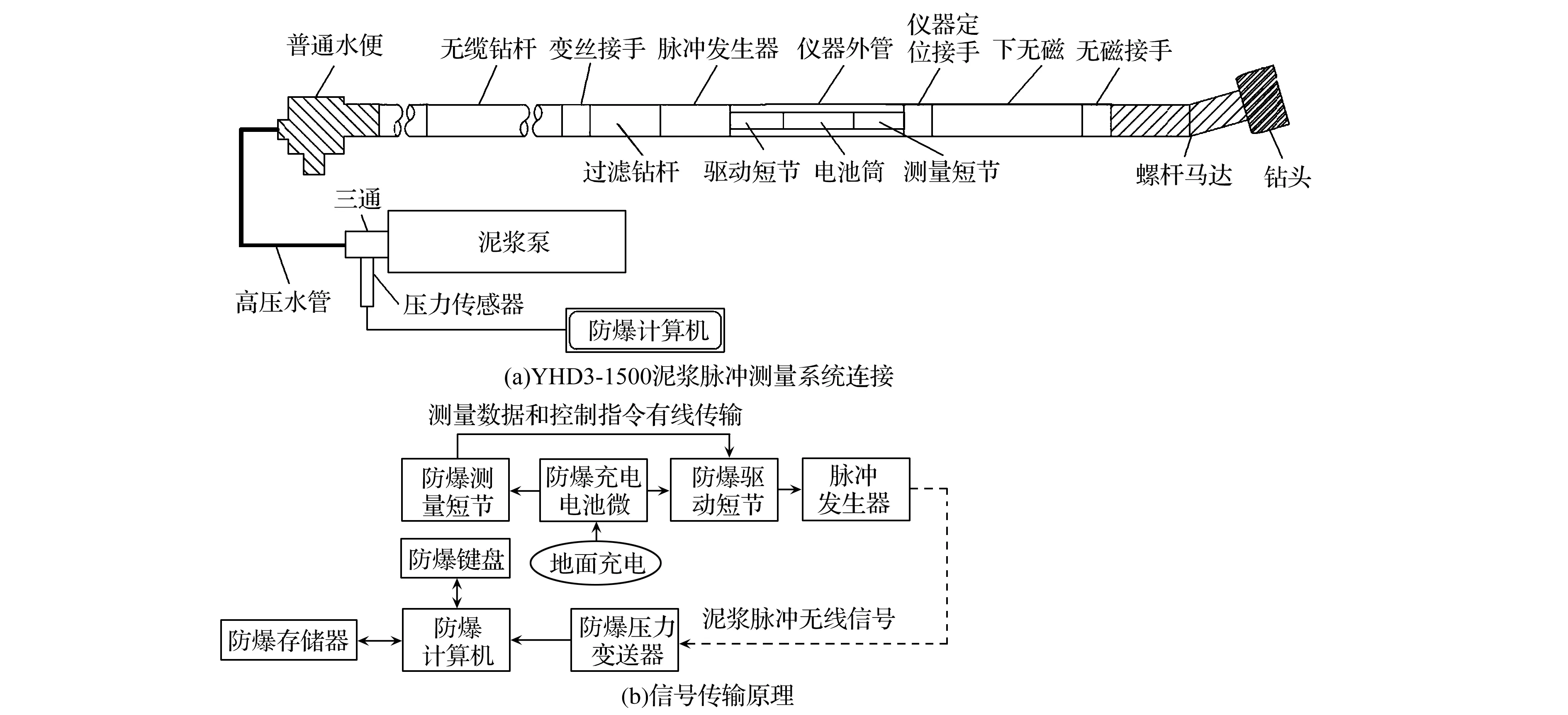

YHD3-1500泥浆脉冲随钻测量系统通过改变泥浆流道的过流断面积引起钻杆柱内部泥浆压力变化传输信号,钻杆内的泥浆是信号传输的媒介,与常规的通缆钻杆孔口供电随钻测量系统不同,该系统传输信号依靠钻杆内泥浆实现,不需要有线通缆,信号传输实时稳定可靠,从而减少了对钻杆的结构和密封要求,工作安全性和稳定性高,可适配不同类型普通钻杆,满足多种工艺需求。YHD3-1500泥浆脉冲测量系统连接及信号传输原理如图1所示。

图1 YHD3-1500泥浆脉冲测量系统连接及信号传输原理

高韧性螺旋钻杆如图2所示,泥浆脉冲随钻测量系统配合高韧性螺旋钻杆能有效提高排渣能力,保证孔内清洁度,减小孔内阻力;同时,高韧性螺旋钻杆强度大,保证孔底钻头给进压力,从而大幅度提高高位定向长钻孔深度和对较复杂地层的适应性[10-16]。

图2 高韧性螺旋钻杆

1.3 高位定向长钻孔钻进工艺方法

高位定向长钻孔成孔过程中,一般需要使用多种钻进工艺方法,包括:定向钻进工艺、开分支方法、扩孔、复合钻进以及回转、定向、复合交替组合方法[17]。

1.3.1 定向钻孔开分支方法

高位定向长钻孔成孔过程中,遇到严重破碎断层或者极易塌孔或不稳定的泥岩等地层,必须绕开时,可使用定向钻孔开分支方法实现。

定向钻孔开分支,必须选择钻孔轨迹倾角连续(9m以上)上升段,调整螺杆马达工具面180°向下开分支,采用高转速、慢给进的钻进参数,缓慢磨出分支孔。判断分支孔开出的主要依据包括:返水变浑浊、给进压力增加、泥浆泵压力提高等。

1.3.2 定向钻孔复合钻进方法

复合钻进方法是指定向钻进的同时钻杆回转的方法。当地层破碎、孔内沉渣增加,排渣不畅时,定向钻进无法满足需要,可采用钻杆回转和定向钻进的复合钻进方法。

其中,螺旋钻杆复合钻进时,大幅度降低钻杆柱与孔壁的摩擦阻力,增大了大孔深传至孔底钻头的有效给进压力,并对钻头附加了转速和扭矩,提高了钻进能力。在复杂塌孔岩层中,螺旋钻杆回转能有效粉碎大块岩渣,使其同小颗粒岩渣一起在螺旋和大流量钻井液双重作用下,顺利通过环空间隙返出孔口,大大提高了钻孔返渣能力,保证了孔内清洁和钻进施工安全,从而实现大深度高位定向长钻孔的钻进施工。在高位定向长钻孔施工时,倾角、方位变化较小的平缓段亦可使用复合定向钻进技术。

2 工程应用

2.1 工程概况

桃园矿Ⅱ8221工作面是Ⅱ2采区首个82煤工作面,位于Ⅱ2采区左翼一阶段,上区段为一水平8227采空区,对应下方为Ⅱ2采区Ⅱ1025工作面和Ⅱ1027工作面采空区;左至工业广场82煤保护煤柱,右至Ⅱ2采区回风上山。工作面标高-518.8~-585.3m,设计走向长655m,倾斜宽193m,煤层储量32.43万t。

工作面范围内82煤层厚度1.35~3.14m,平均厚度2.00m;局部含有一层夹矸为泥岩,厚0~0.35m,平均0.28m;煤层倾角19°~23°,平均20°,煤层顶板为砂岩,砂岩以上有一层软弱泥岩层,有塌孔、缩颈危险性。底板为泥岩。上距72煤法距20.2m,72煤平均厚度为0.6m,煤层倾角平均为18°。Ⅱ8221工作面总体为一走向南北、倾向东的单斜构造。根据周边巷道实际揭露,工作面内钻孔预计可钻遇4个断层。

在Ⅱ8221底抽巷实测82煤层原始瓦斯压力0.6MPa,实测原始瓦斯含量2.47m3/t。工作面采取开采保护层措施,但回采时瓦斯仍超限,对高位钻孔瓦斯抽采能力有较高要求。因此旨在82煤顶板施工5个高位定向长钻孔以期解决工作面回采期间的瓦斯治理问题。

2.2 钻孔设计

根据瓦斯治理经验,该区域高位孔单孔有效控制半径5m左右,高位孔覆盖宽度约50m左右,在Ⅱ8221回风巷一侧上隅角附近共设计5个钻孔,单孔设计深度700m,孔径120mm,终孔间距10m左右,各孔距回风巷平距分别为10m,20m,30m,40m,50m。因82煤回采后裂隙带高度约在顶板10~15m附近,设计主要孔段及终孔高度在煤层顶板12~15m。

钻场布置在82煤底板7m左右,钻孔需穿过82煤,进入顶板,煤层段下套管护孔。同时,预计钻孔轨迹将穿过2个断层,且部分目标层与易塌孔、易缩颈的泥岩互层,钻进施工中必须随地层情况,综合使用开分支、复合钻进等多种工艺方法,实现大深度高位定向钻孔成孔。

2.3 施工情况

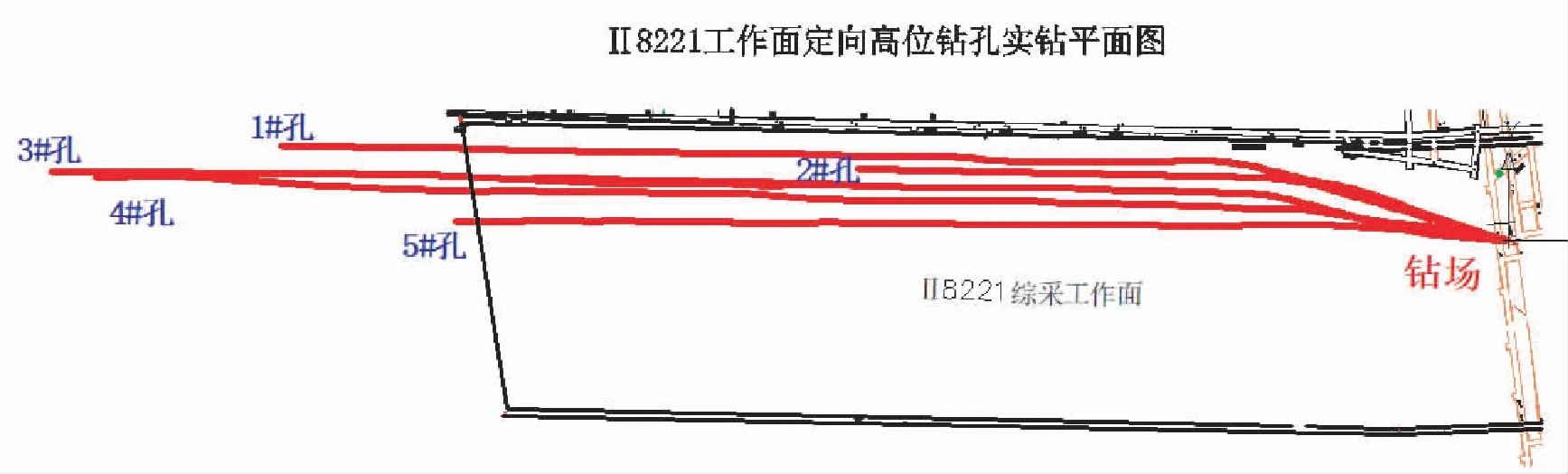

施工采用泥浆脉冲随钻测量系统配合高韧性螺旋钻杆,共计完成5个钻孔,除2#孔外均达到设计要求,终孔孔径Φ120mm,煤层段套管管径Φ146mm,累计进尺4065m,且大部分孔段均准确控制在82煤层顶板12m左右高度的目标层。其中,3#孔主孔终孔孔深956m。各钻孔轨迹平面分布如图3所示。

图3 Ⅱ8221高位定向钻孔轨迹平面图

3#孔在施工中,采用了开分支的方法,成功将主要孔段绕开易塌孔、易缩颈的泥岩层及泥砂岩互层,保证孔壁稳定。在穿越松软煤层和局部砂泥岩交界易塌孔段时,通过高韧性螺旋钻杆复合钻进,螺旋槽有效粉碎大块岩屑煤渣。同时,螺旋作用配合大流量泥浆,大大提高了返渣能力,有效保障孔内清洁和环空间隙通畅,最终在预定层位实现高位定向长钻孔终孔孔深956m,钻孔轨迹剖面如图4所示。

图4 3#孔轨迹剖面图

根据护孔的需要,钻孔终孔后均下入筛管完孔,保证钻孔抽采通道的长期稳定性。筛管管径Φ50mm,筛管接头外径Φ73mm,各孔下入筛管深度分别为1#孔528m(孔深804m),3#孔244m(孔深956m),4#孔506m(孔深917m),5#孔207m(孔深684m)。

2.4 瓦斯抽采效果

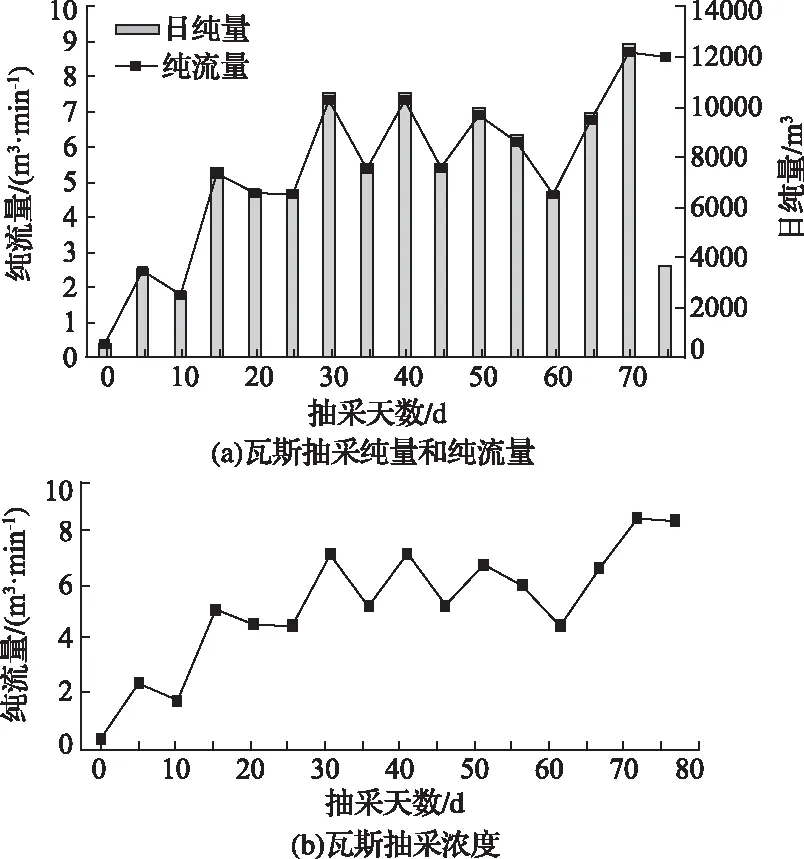

根据工作面回采后的瓦斯抽采监测数据,总体瓦斯抽采情况如图5所示。8221高位定向钻孔合抽后,平均瓦斯浓度32.07%,最高瓦斯浓度65.85%;抽采负压21kPa,标况抽采纯流量平均4.89m3/min,最大为11.77m3/min,75d累计抽采瓦斯纯量59.95万m3。

图5 瓦斯抽采情况图

回采期间采空区瓦斯浓度控制在0.3%以下,实现采空区瓦斯治理目标。同时,单日平均瓦斯抽采纯量近10000m3,平均浓度30%以上,可直接供应地面瓦斯发电站供电,创造了较大的经济效益。

3 结 论

1)高位定向长钻孔因其大孔深、大孔径、轨迹可控等诸多优势和特点,同时回采期间钻孔瓦斯抽采浓度和纯量高且稳定,可以满足工作面回采安全需要,能有效替代高抽巷和普通高位钻孔治理工作面瓦斯问题,并大大降低了钻场、钻孔、巷道施工量。高浓度、大纯量的瓦斯可直接供应地面瓦斯发电,创造了明显的经济效益。

2)泥浆脉冲随钻测量系统充分发挥了无线传输孔内数据的优势,配合高韧性螺旋钻杆等可以实现定向钻进及复合钻进,具有较高的钻杆柱强度,有效加强钻孔施工的排渣能力,同时复合钻进大幅度降低钻孔孔壁摩阻力,有效提高施工效率,大幅度提高钻孔深度,并具有较高的地层适应性、钻具适配性。

3)复杂岩层高位定向长钻孔成孔技术,成功应用于桃园矿高位定向长钻孔施工,大幅度提高钻孔成孔深度至956m,成孔后日均瓦斯抽采量达10000m3,平均瓦斯抽采浓度30%以上,取得了良好的工程效果。