煤炭运输船港航交重自动计量系统设计与实现

2020-03-30沙宝银牛一村滕灵芝

沙宝银,牛一村,滕灵芝

(1.煤炭科学技术研究院有限公司 检测分院,北京 100013;2.国家煤炭质量监督检验中心,北京 100013;3.煤炭资源高效开采与环境保护国家重点实验室,北京 100013)

随着经济全球化的飞速发展,船舶运输业也日益旺盛,在煤炭运输船的货物交易中,测量煤炭运输船的载重量是交易双方都十分重视的一环。计重结果可作为商品货物计算运费、交接结算、处理索赔和通关计税等的依据[1]。在煤炭运输船载重量的测量中,国内外应用最为广泛的是水尺计重方法。2018年我国海运煤炭约9.34亿t,占全国煤炭运输总量的22.7%。随着煤炭运输船舶日趋大型化,且货物价值不断提高,人们对水尺计重的准确度要求越来越高。准确的计量结果对保护承运人、发货人和收货人的利益都具有极为重要的意义[2]。《进出口商品重量鉴定规程》(SN/T 3023.2—2012),其中提到“如果船舶制表准确度在1‰,其水尺计重准确度可达到0.5‰之内”[3]。随着科技的进步和检测手段的多元化,人们期望误差能进一步减小,并尽可能消除人为误差。

水尺计重系统主要包括水尺吃水值检定、液舱液位测量、港水密度测量三大方面。在水尺吃水值检测方面目前仍以人工观测法[4-6]作为煤炭运输船吃水数据测量的主要方法,船舶靠海侧需检验人员乘小船或攀爬软梯至水尺标记处进行观测或拍摄水尺视频,检验人员的人身安全无法得到有效保障,且人为误差大。基于传感器的测量方法主要有压力传感器测量法[7]、超声波测量法[8,9]、雷达液位计测量法[10]、激光测距法[11-14]。但传感器测量属于间接测量法,为得到船舶吃水值需要进一步换算,容易受其他因素干扰,导致最终结果误差较大,且测量设备安装、定位耗时较长不能满足港口作业时限要求。近几年,随着图像处理技术的蓬勃发展和广泛应用,通过分析图像中水线的相对位置计算船舶吃水值,国内外学者进行了大量研究。罗婧等[15]利用Canny 算子进行边缘检测并通过霍夫直线检测得到最终的水线的位置;周广程等[16]利用HIS空间彩色梯度以及启发式边缘提取算法,提出一种基于梯度幅度提取水线的方法;陈贺璋[17]利用图像分割法进行了吃水深度检测方法研究,吴海[18]提出基于机器视觉的船舶吃水线检测系统研究,按照海水清晰度不同的物理现象,将吃水线检测进行了分类处理,提出了整个视频的吃水线的跟踪检测方法。Takahiro Tsujiil[19]提出了一种基于计算机图像处理的水尺自动读数方法,提出了一种基于形态学运算的吃水值自动检测方法。目前在水尺吃水值图像处理方面的研究,还局限于图片字符清晰、光照强度好的情况下,在字符污损、锈蚀、焊缝干扰、警戒线干扰等现实情况下的研究还不够深入,同时对船舶字符及颜色的分类统计数量还不足,导致现有的研究算法具有一定的局限性,很难在实际水尺计重中取得较好应用效果。

在液舱液位高度测量方面,田浩[20]提出了一种实时船舶液位监测方案,此方案适合新造船舶,对于短时靠岸的煤炭运输船液位高度测量目前主要采用深度尺进行测量,人工观察并记录数据,即将深度尺伸入液舱底部,再将尺取出,然后读取深度尺上液体痕迹的刻度并进行记录,然而,上述方法测量准确性差,容易受操作人员主观因素干扰,数据读取和记录环节容易出现失误,对最终计重结果的准确性造成影响。

港水密度测量是煤炭运输船港航交重环节中非常重要的一环,港水密度测量值对煤炭运输船载货量计算具有较大的影响,误差可达1‰~2‰[21]。在港水密度测量方面,主要采用投入式比重计进行测量,人工观测并记录,人为误差仍然存在。

目前国内外对于煤炭运输船水尺计重领域系统的研究属于起步阶段,相关技术还有待于进一步研究开发。

1 煤炭运输船港航交重自动计量系统

研制一套煤炭运输船港航交重自动计量系统,实现煤炭运输船装、卸货物前后重量的快速鉴定。包括:研制水尺图像拍摄子系统,实现水尺图像拍摄并将视频数据无线传输至数据采集子系统;研制液舱液位自动测量子系统,实现液舱液位自动测量并将测量数据无线传输至数据采集子系统,替代人工眼看手记的落后检测状况;研发港水密度测量子系统,实现港水密度测量并将测量数据无线传输至数据采集子系统;研发图像识别软件实现煤炭运输船水尺吃水值全自动识别,同时研发煤炭运输船港航交重相关软件模块,系统结构如图1所示。

图1 系统结构图

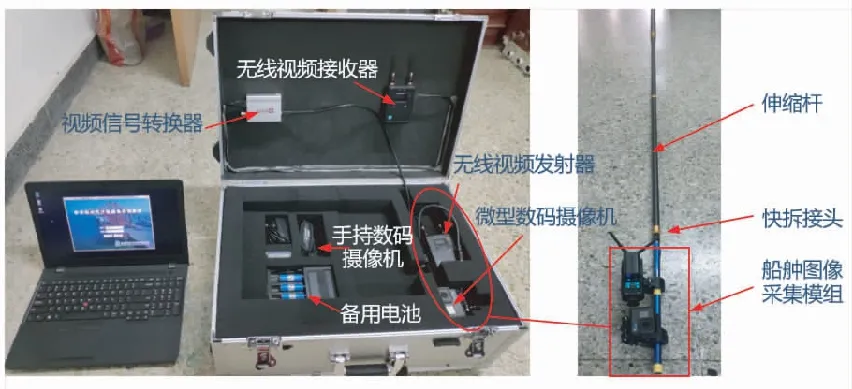

图2 水尺视频拍摄装置图

2 系统实现

2.1 水尺图像拍摄子系统实现

该子系统硬件包括:手持数码摄像机、微型数码相机、无线视频发射器、无线视频接收器、视频信号转换器、计算机、伸缩杆。除伸缩杆外,上述主要设备及相关配件全部集成在铝合金拉杆箱内,如图2所示。

工作原理:微型数码相机、无线视频接收器及连接电缆集成在一起,通过快速拆装接头与伸缩杆连接,伸缩杆前端连接微型数码相机,在船上即可实现六面水尺视频拍摄。微型数码相机拍摄的视频图像数据由无线视频发射器发送到接收器,经视频信号转换器转换成计算机可接收的USB接口信号,通过计算机内的视频监视及录制软件保存为视频文件。

2.2 图像识别子系统实现

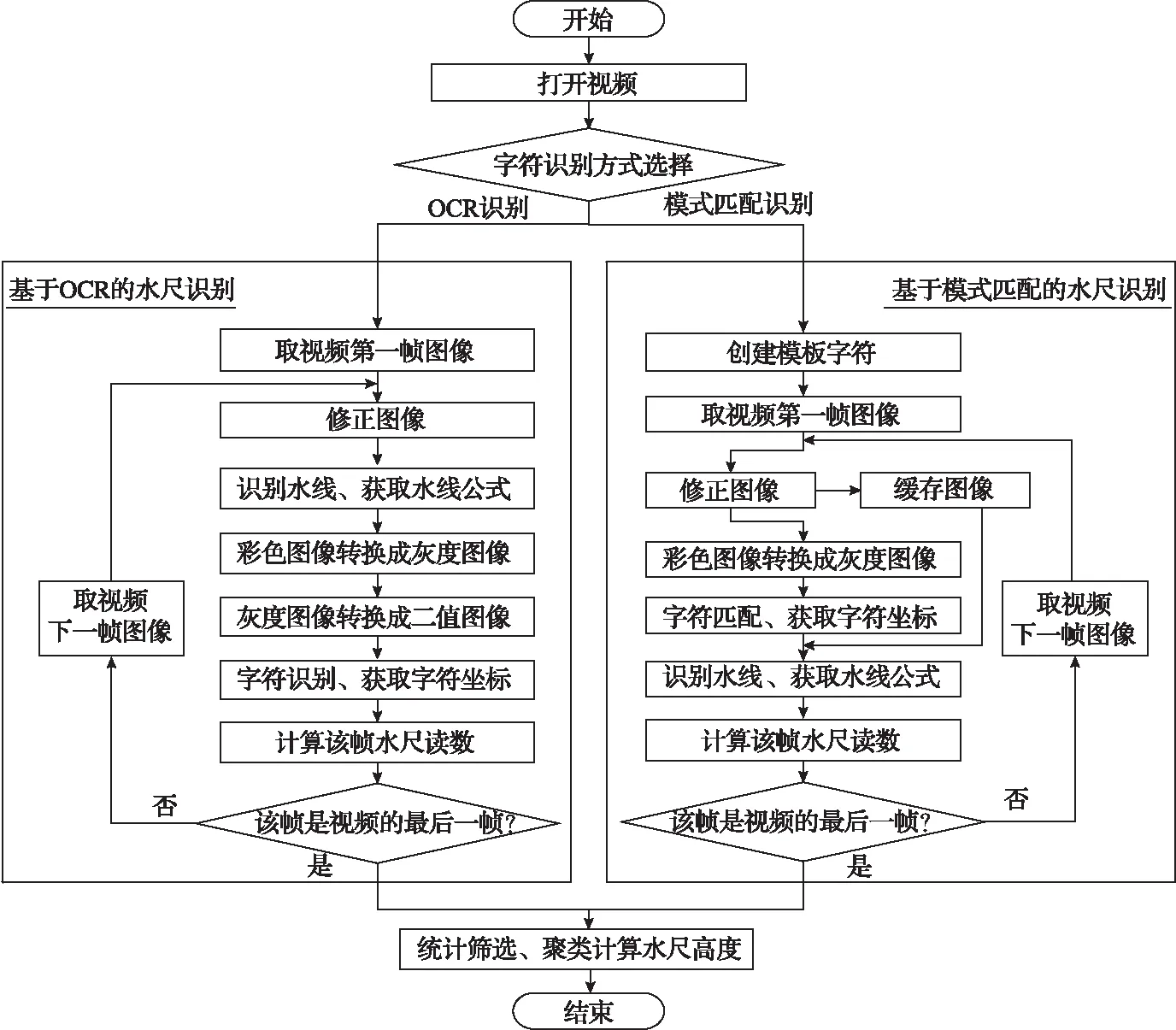

将拍摄的水尺视频进行逐帧处理,分析帧数不低于1000帧,获取每帧图像的水线、字符,并基于水线位置、字符坐标等数据计算出当帧的水尺读数,最后通过统计筛选以及聚类算法计算出平均吃水值。该软件字符识别采用OCR识别和模板匹配的方式,用户根据实际情况选择其一进行操作。船舶吃水自动识别系统流程如图3所示。

图3 船舶吃水自动识别系统流程图

2.2.1 基于OCR的水尺识别

基于OCR的水尺识别可以预先通过NI Vision Assistant进行OCR文字识别建模,达到识别水尺字符和获取字符坐标的目的。在处理步骤区调用不同的模块对图像进行处理,并对各个模块调整最佳的参数以实现通用有效的分析结果。

基于OCR的水尺识别模型依次调用模块为:Geometry(几何形状处理)、Color Plane Extraction(颜色抽取)、Lookup Table(查找表)、Histogram(直方图)、Threshold(阈值)、Gray Morphology(灰度形态学)、OCR/OCV(字符识别)。这些模块的作用分别为:旋转图像角度;图像转换为灰度图像;改善图像对比度和亮度;获取图像灰度平均值和标准偏差等;灰度图像转换为二值图像;灰度腐蚀操作减少噪点;字符训练并识别。

该模型中,OCR/OCV模块的OCR字符训练功能尤其重要,通过OCR训练形成字符集文件,然后图像字符与字符集文件进行比对获得结果,基于OCR的水尺识别必须事先训练足够数量的字符数据,为后期系统正确识别出字符提供依据。

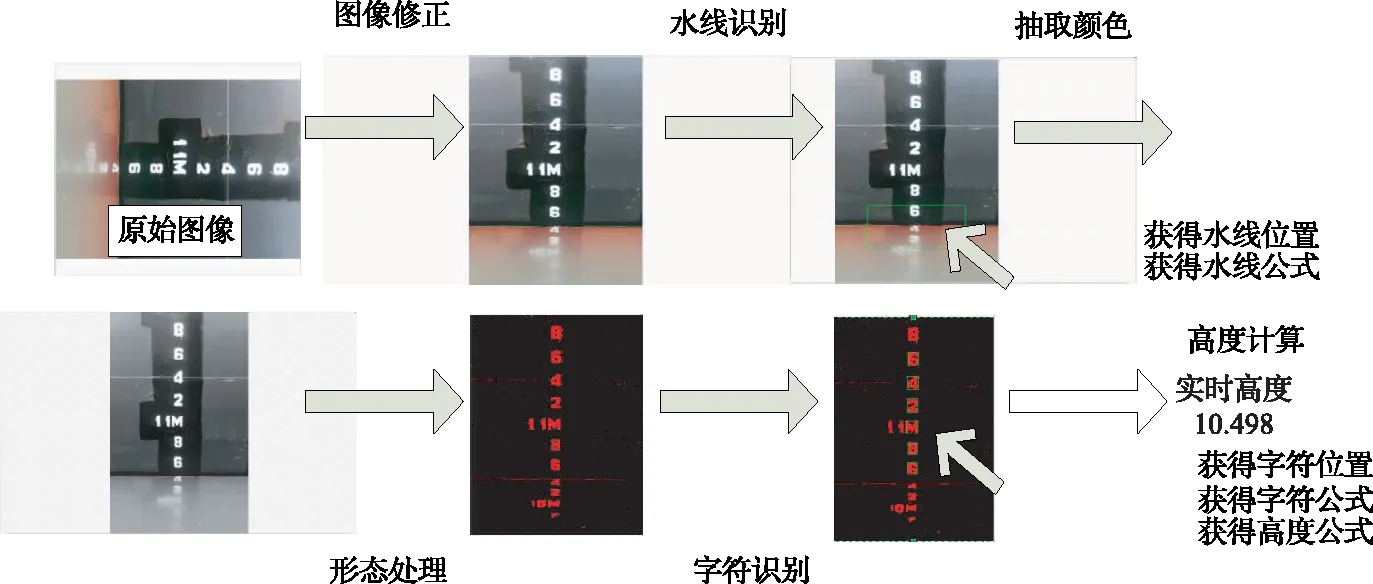

在完成建模后,通过tools菜单中的Create LabVIEW VI功能自动生成LabVIEW程序框图,该程序框图中包含NI Vision Assistant建模时一系列操作的相同功能。在此基础上,再对软件功能进行补充完善,包括水线识别、高度计算等,最后形成完整的程序。基于OCR的水尺识别程序过程如图4所示,具体步骤如下:

1)图像修正:利用IMAQ Rotate VI(旋转子函数),对图像进行角度修正。

2)水线识别:利用IMAQ Advanced Find Edge VI(高级查找边缘子函数),通过从下往上方向查找图像中沿某条线上的亮度变化点(即水线),查找到水线后,获得水线起点像素坐标(x1,y1)和终点像素坐标(x2,y2),应用线性拟合得出水线公式,即:

yh=a1xh+b1

(1)

式中,yh为水线纵向像素值,px;xh为水线横向像素值,px;a1为水线直线斜率;b1为水线直线截距,px。

图4 基于OCR的水尺识别

3)颜色抽取:抽取彩色平面,利用IMAQ ExtractSingleColorPlane VI(抽取彩色平面子函数),将彩色图像转换为灰度图像。

4)形态处理:对图像进行去燥和滤波,并将灰度图像的灰度平均值和标准偏差之和作为阈值分界点,利用IMAQ Threshold(阈值子函数)将灰度图像转换为二值图像。

5)字符识别:创建OCR会话并读取字符集文件,利用IMAQ OCR Read Text VI(字符读取子函数)获取字符信息,包括:字符数值、字符位置坐标、字符高度宽度等。本过程中,部分污损字符和相似字符容易造成错误识别,利用字符M的位置和字符排列规律获得字符真实数值。

对多个字符位置坐标(xi,yi)进行线性拟合,得出字符直线公式,即:

yv=a2xv+b2

(2)

式中,yv为字符纵向像素值,px;xv为字符横向像素值,px;a2为字符直线斜率;b2为字符直线截距,px。

建立水尺高度hi和像素坐标高度数值yi的对应关系,并进行线性拟合,得出高度计算公式,即:

h=a3y+b3

(3)

式中,h为水尺高度值,m;Y为字符纵向像素值,px;a3为高度直线斜率,m/px;b3为高度直线截距,m。

6)高度计算:根据式(1)、式(2),得出水线与字符直线的交点像素坐标(xj,yj),将yj代入到公式(3),即得该帧图像的实时高度值。

7)平均高度计算:重复计算剩余帧图像读数,最后对所有数据进行统计筛选计算出平均吃水值。

2.2.2 基于模式匹配的水尺识别

该系统中的模式匹配用于定位灰度图像中预定模板图像的位置,其不受图像亮度、噪声、偏移等因素的影响。该方法适用于在字符锈蚀污损的情况下的识别。

基于模式匹配的水尺识别也可通过NI Vision Assistant进行建模,方法与2.2.1中描述的建模部分相似,就不再进行介绍。

基于模式匹配的水尺识别过程如图5所示,部分步骤与2.2.1中描述的方法相同(相同步骤后面不再详细叙述),具体步骤如下:

图5 基于模式匹配的水尺识别

1)创建模板:用户创建字符模板,输入模板对应的水尺高度值,保存模板。

2)修正图像并缓存:对图像进行角度修正并缓存校正后图像,缓存的目的在于字符识别后再进行水线查找,缩小查找区域、避免误识别。

3)颜色抽取:同2.2.1中的步骤3)。

4)模式匹配:读取模板字符,利用IMAQ Match Pattern VI(模式匹配子函数)获取模板字符在图像中的信息,包括:字符数值、字符位置坐标、字符高度宽度等;并基于字符信息得到字符直线公式、高度计算公式,公式获得方法同2.2.1中的步骤5)。

5)水线识别:读取步骤2)中的缓存图像,利用步骤4)中识别出的最下方字符位置信息,在字符下方区域查找水线,并获取水线公式。

6)高度计算:同2.2.1中的步骤6)。

7)平均高度计算:同2.2.1中的步骤7)。

2.3 液舱液位测量子系统实现

液舱液位测量子系统结构如图6所示,传感器集成模块包含压力传感器、倾角传感器、密度传感器、温度传感器,传感器模块通过信号放大器与信号转换模块(A/D采样器)相连,转换后的数字信号与MSP430F149微控制器相连,微控制器主要负责数据采集、显示、无线通信等功能。新型液舱液位测试装置消除了检验人员数据读取和记录环节容易出现失误,及传统液位尺无法测量液体密度,不能为后续液体重量计算提供依据的问题。

图6 液舱液位测试装置结构框图

2.4 港水密度测量子系统实现

港水密度测量子系统由密度计及无线通信模块两部分组成,密度计为电子液体密度计,型号为XFMD-1201G,精度为0.0001g/cm3,通过内置的标准RS232接口将数据传输到外部无线通信模块,并开发专用通信协议与监测主机进行通信。实现数据无线实时传输,提高了密度测量效率、消除人为误差。

3 系统测试结果

国家煤炭质量监督检验中心已于2017年1月23日获得水尺计重检验项目中国合格评定国家认可委员会检验机构认可证书,具有多名有经验的水尺计重人员。为了验证该系统的准确性和可靠性,以识别系统结果和人工检测方法做比对,在国家能源集团黄骅港拍摄了现场100艘煤炭运输船共计530个水尺视频。该系统识别分辨率为0.001m,人工观察读数分辨率为0.01m,采用2组工作人员同时进行吃水值检测,一组人工观察取均值作为标准读数,另一组采集水尺视频后直接用系统软件分析。在比对过程中,选择对水尺计重影响最大的内、外档船舯水尺读数作为试验对象。人工目测水尺按照《进出口商品质量鉴定规程 第2部分:水尺计重》(SN/T 3023.2—2012)的标准分析读数。系统与人工读数误差绝对值≤0.01m认为识别准确。吃水值自动识别系统与人工目测方法数据比对见表1。

表1 煤炭运输船舶计重吃水值自动识别系统与人工目测方法数据比对

表1中,系统水尺值较目测值的误差率见式(4) :

E=(F-G)/G

(4)

式中,F为软件分析水尺值,m;G为目测检视水尺值,m。

从表 1 可以看出,100船次自动识别软件的吃水值较目测方式误差范围在0.000~0.01m之间,平均误差率为 0.058%,系统与人工读数误差绝对值小于等于0.01m的准确率为93.26%,经分析本系统对清晰、污损、锈蚀的字符识别可做到100%识别,不能准确识别的原因均为水线识别偏差,而造成水线识别偏差的原因包括:光照、波纹、水质、船体装载线等因素。所拍摄的视频中,清晰视频占54.6%,污损视频占37.8%,锈蚀视频占7.6%,视频样本具有代表性。视频像素为1920×1080,视频时长为20s,六面水尺视频平均处理时间为365s,最长处理时间小于430s。出具检验报告时间平均为52min,满足港口对作业时效的要求。

4 结 论

1)研制了水尺图像采集专用装置,检验人员在煤炭运输船甲板上即可完成六面水尺高清视频拍摄并将数据无线传输。解决了检验人员需攀爬悬梯或乘船拍摄靠海侧水尺视频,降低了劳动强度,提高了作业效率和安全性。

2)开发了水尺计重自动识别专用软件,实现了水尺字符符合标准及非标条件下,清晰、污损、锈蚀等特殊情况下的100%准确识别,光照条件较好条件下吃水线位置的准确识别,识别准确率为93.26%。

3)运用传感技术、无线通信技术、微电子技术研制了船舶液舱液位专用测试装置和港水密度测量专用装置,提高了作业效率,消除了人工观察读数误差。

4)该系统已在黄骅港应用两年多,解决水尺计重各环节人工观测并记录的落后状况,提高了作业的科学性、安全性、公正性。