车铣复合静压转台的开发

2020-03-27秦建宏刘锦辉

秦建宏, 刘锦辉

(秦川机床工具集团股份公司,陕西宝鸡721009)

0 引 言

近年来,随着工业技术的不断发展,零件制造领域对机床加工设备的需求有了新的变化。大型加工设备需求越来越广泛,多种工序复合化功能渐渐成为常态,设备加工精度要求逐年提升,能加工特定专业零件的需求也渐渐明朗化,节能环评对机床效率也提出了新的要求。当大型、复合、精密、专业与高效等概念开始深入机床加工领域,成为人们共识的时候,复合加工设备也迎来了新的发展机遇。

1 车铣复合转台简介

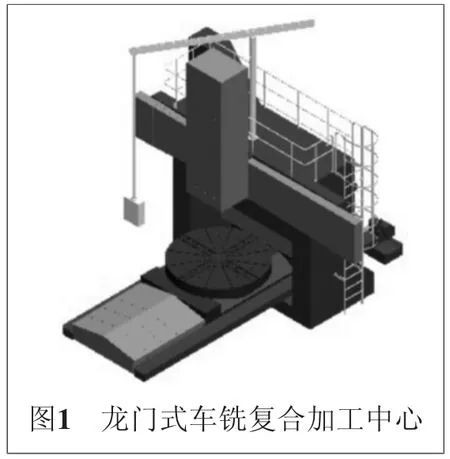

车铣复合转台(以下简称转台)是立式车铣复合加工中心的核心部件之一,具有车削和铣削两个基本功能,能在零件一次装夹中,完成至多5个面的铣削和回转车削等加工,能显著提高加工效率和保持加工精度。在机床数控系统的控制下,两道工序独立运行,功能互锁。机床加工时,不同的工序间可以通过预设的转换开关一键转换,方便实现对一次装夹大型复杂零件的车削和铣削加工。图1所示为龙门式车铣复合加工中心。

车削模式下,复合转台作为立式车床的主动力头架,带动装夹的零件做回转运动,而刀具则固定安装在车削主轴上,通过进给运动的驱动完成车削动作。车削模式下,回转台面转速要求较高。

铣削模式下,复合转台不仅仅作为夹持固定零件的工件架,还要用作精密伺服控制的C轴运转,在数控系统控制下与其他X、Y、Z、B(或A)伺服轴一起联动作业,最多可实现五轴联动。铣削主轴提供刀具回转运动,通过伺服轴进给运动的驱动完成铣削动作。铣削模式下,回转台面几何精度及运动精度要求较高[1]。

2 车铣复合转台的结构

车铣复合转台结构上必须具备两个基本要求,即可靠的定心机构和刚度足够的回转支撑系统。前者是台面稳定回转运行的基础,而后者则是承载能力及保持加工精度的关键。

2.1 定心机构

定心机构主要是确保工作台有一个稳定的回转中心,通常使用精密双列圆锥滚子轴承或推力滚子轴承来实现,稳定可靠,径向负载能力较强。定心轴承连续运转时会产生大量热量,容易造成轴承损伤乃至失效,为此必须对轴承持续润滑冷却,将大量的热量带走,维持轴承正常运行环境。我公司车铣复合转台采用NN3048精密双列圆锥滚子轴承作为定心结构核心,与调整垫圈、锁紧螺母一起组成了稳定的定心机构。

2.2 回转支撑

回转支撑结构与台面有关。一般认为,直径2000 mm以下的台面采用轴承支承,几何精度高,能实现高速运转。通常使用集成化的台面专用YRT复合轴承,或是交叉滚子轴承等作为台面回转运动副。而直径2500 mm以上的台面,本身自重较大,承载能力要求较高,回转支承多是采用液压流体静压技术。工作时,回转静压运动副之间会形成一定刚性的油膜,持续不断地支撑起台面。由于回转中运动副不接触,摩擦阻力很小,即使有局部热量产生也会被回油带走,同时回油的流动也使得转台温度均匀变化,保持台面运转状态恒定,进而使得台面具有稳定的精度。需要注意的是,回油收集很重要,既要防止被污染,又要防止污染设备及环境。

我公司车铣复合转台采用流体静压支撑,工作台直径为2600 mm,本体质量为8500 kg,承载能力为20 000 kg,设计最高转速为120 r/min,车削时台面高速运行平稳,铣削时工作台刚性好、精度保持性好。

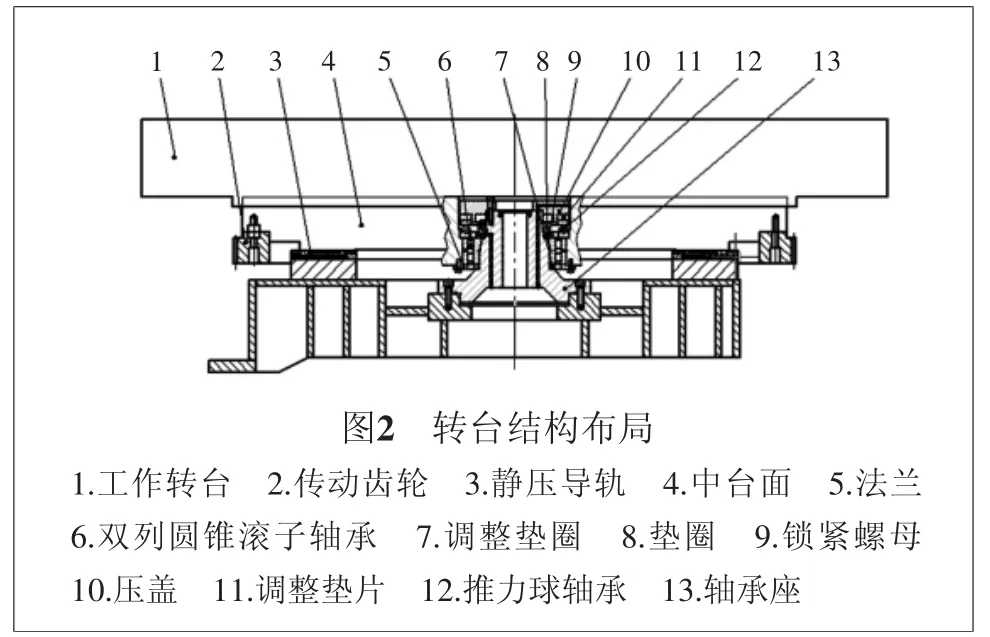

整个车铣复合静压转台主体由工作转台1、传动齿轮2和中台面4组成,其中传动齿轮2接受来自传动系统的动力,带动台面回转[2]。

静压导轨3安装在滑座上支承整个台面。定心机构由法兰5、双列圆锥滚子轴承6、调整垫圈7、垫圈8、锁紧螺母9和轴承座13组成,能保证台面有一个稳定的回转中心。而由压盖10、调整垫片11和推力球轴承12构成的反向压紧机构,能很好地控制静压浮起量,使得静压面上形成的油膜厚度稳定,刚性好。转台结构布局如图2所示。

3 车铣复合转台的静压单元

转台的静压单元包括静压导轨、液压供油单元、管路、液压站和附件等。

3.1 静压导轨及参数

静压导轨是一个环状支撑结构,由10等分静压块组成。每块有相同的口字形油腔,内部有供油通道,与台面之间形成相对密封的腔体,使得流体通过时产生静压力,能支撑起整个台面(如图3)。

为保持静压面油膜刚性及稳定性,静压导轨面与转台形成的封油边间隙控制在0.03 mm以内,且每块静压块之间平面度差值不超过0.01 mm。

在转台工作过程中,静压导轨和转台台面并不接触,因此对材料的滑动特性要求并不高。如果发生过载,静压导轨和台面发生接触,对材料的要求是台面和静压导轨不能粘连,几何形状能够保持。一般推荐特制铜合金或铝合金材料。

本例中,部分计算参数如下[3]:

1)压力计算。静压腔面积A=10×404.87=4048.7 cm2。无预紧时,台面浮起量最大,油膜厚,刚性差,此时空载压力p0=0.21 MPa,满载压力pt=0.70 MPa;预紧时,台面浮起量得到控制,油膜连续稳定、刚性好,此时空载压力p0=0.5 MPa,满载压力pt=1.2 MPa。

2)流量计算。流量与转速有关,最高转速时所需油量为Q=20 L/min。

3)热量计算。摩擦功率损耗与速度平方成正比,最高转速时总损耗功率约为5.5 kW。

3.2 液压供油单元

液压供油单元是静压系统的核心特征,常采用两种技术:一种是以多头泵为代表的恒流供油单元;另一种是以PM流量控制器为特征的恒压供油单元。

多头泵是一个集成化的液压供油单元,可以同时为多个油腔供油。不论台面高速回转还是静止不动,每个油腔都恒定供油(比如200 mL/min等)。该工况能满足大多数立式车床转台的使用,却无法满足车铣复合加工中心的要求。

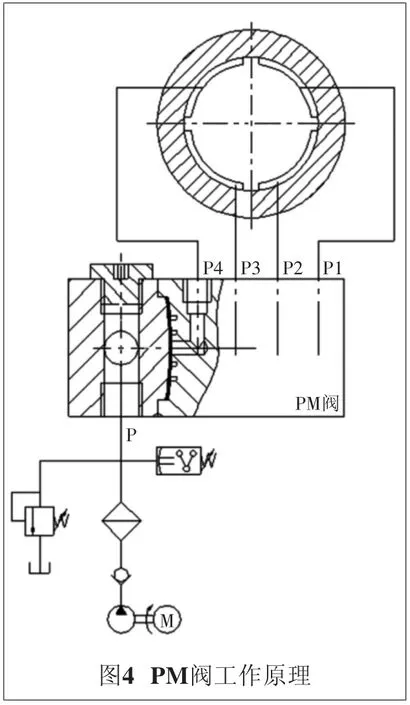

以PM流量控制器(以下简称PM阀)为特征的液压供油单元,是近年来发展较快的创新型模块化静压技术应用,将静压技术推进到了许多高精度应用场合中。其技术核心在于每个油腔使用一个PM阀单独控制,各油腔相互之间没有依存关系,不必考虑油腔之间的相互影响。PM阀内部是一种金属膜片反馈式结构,能够快速响应静压腔的压力变化,自动快速调节油腔的流量。工作台负载越大、转速越高,则静压腔供油流量越大,从而使得油膜厚度的变化最小,以获得油膜的高刚度。PM阀工作原理如图4所示。

3.3 液压站

采用不敏温的VG10 ~15 抗磨液压油,避免油温对油膜刚度的影响,同时油液黏度的降低使得管路流速加快,有利于快速响应负载的变化。清洁度要求过滤等级为6 μm,防止堵塞PM阀膜片调节间隙。油温设定范围为17~35 ℃,该范围油温对黏度的影响较小,同时也适应国内的环境气候。系统工作压力设定为5 MPa。较高的压力能够确保静压系统在高速、重载时,供油响应及时,确保油膜厚度和刚性。

3.4 管路设计

采用大通径无缝钢管向PM阀供油,有利于系统快速响应膜片反馈供油,同时硬管可避免沿程压力损失。PM阀靠近静压腔安装,硬管连接,以获得良好的响应。

3.5 压力监控

静压腔设置压力变送器,可实时跟踪反馈台面静压情况,以便在静压面拉伤前就得到故障预警。同时屏幕设置监控窗口,实时显示静压腔压力变化,系统内部设置提示性报警信息。同时,压力监控还有利于机床调试阶段对静压封油边的调整,是调试的一大助力。

3.6 断电保护

台面运转中,突发的断电事故很快会导致静压面无法供油,回转的台面会造成静压面的拉伤。预防措施是在静压管路中并联接入50 L蓄能器装置(工作压力为3.8~4.2 MPa),在机床断电后仍能向系统持续供油一段时间,直到工作台停止转动。

4 静压转台安装与调试

4.1 台面安装

所有零件在安装之前必须仔细、充分地冲洗,要清除毛刺及可能含有的金属屑,防止进入系统,破坏定心轴承或静压导轨。

静压系统必须完全排空系统中的空气,防止静压系统发生振动。另外,管路安装部位采用了软皮垫措施,防止静压系统与其他部件之间的振动影响。

台面安装必须按照作业指导书进行,并做好相应的检验记录。

4.2 台面调试

静压调试:在台面的左前、左后、右前、右后的4个位置上分别测量静压浮起量,控制范围为0.08~0.01 mm。同时监测每腔压力值变化在合理设定范围内。

断电保护测试:台面运转至80 r/min时,关闭静压系统模拟断电。台面停止用时25 s,而蓄能器持续供油时长为80 s,完全满足使用要求。

5 结语

本文车铣复合静压转台的成功开发,确保了车铣复合加工中心的精度和稳定性。

1)台面定心轴承预紧与静压反向收紧浮起量为独立操作,结构合理,调整更方便,简单明了;

2)以PM阀为主的恒压式静压系统,能自适应低速到高速、空载到满载的工况,自动调整供油量,确保机床稳定运行;

3)附加的流量监控功能,设为提示报警信息,能在早期预警静压面的故障情况;

4)附加的断电保护装置,防止意外情况造成静压面的损伤,是一种先期预防措施。

本次开发也发现了静压结构设计的不足。静压转台在结构上属于开式的支撑,即环形静压支撑。静压力与支撑面积正相关,可大可小。为控制轴向精度及静压浮起量,只能在中心部位设置反压调整机构。台面受力可以达到平衡,但是弯矩不能达到平衡,静压力越大,台面所受弯矩就越严重,会造成静压面精度破坏,导致静压失效。故而建议后续开发静压台面时最好采用闭式静压结构,力求台面受力与受弯矩都达到平衡,避免产生新的薄弱环节。以上可算作静压台面开发方面的心得,欢迎大家批评指正。