某小型纯电动汽车前机舱热管理分析与优化

2020-03-27王元林刘小华杨凡张桂连

王元林,刘小华,杨凡,张桂连

(湖南猎豹汽车股份有限公司,湖南长沙 410100)

0 引言

随着国家对排放和新能源积分的要求,以及国家补贴政策的引导,纯电动汽车成为当前汽车领域研究的热点。因其动力源由电机取代传统发动机,前舱布置相对较宽松,且电机散热没有发动机多,机舱温度场设计风险相对较小。小型纯电动汽车由于其车型较小,前机舱布置紧凑且电子元器件较多,机舱的温度过高对电子电器零部件的使用寿命和稳定工作状态都有较大的影响,使得小型纯电动汽车的机舱热管理问题突出。同时,考虑降低风阻提高整车续航里程,封闭式主进气格栅成为纯电动汽车区别传统燃油车的重要标志,这也大大增加了前机舱热管理的难度。目前关于电动汽车热管理的文献主要集中在电池包系统的热管理研究:江淮汽车夏顺礼等基于电动汽车电池热管理系统进行设计分析与验证[1],长安汽车孙佳等人针对电池包的不同热管理方式开展了对比研究,北京理工大学学者们针对电动汽车电池的高低温控制系统开展研究[2-5],均取得不错的研究效果。针对机舱的热管理,主要有湖大艾盛王宁洁等通过数值仿真指导新能源汽车前舱热管理应用[6],江淮汽车殷红敏等通过仿真研究冷却模块的聚风结构设计[7],未从前舱热量根本来源进行分析,仅开展仿真分析与仿真验证,也未通过试验测试对比优化前后的方案效果。因此,针对电动车前机舱温度过高问题,通过前机舱热量来源分析,同时结合虚拟仿真技术和实车优化方案验证,为解决实车前舱热管理问题提供借鉴和参考。

1 纯电动汽车前机舱热源分析

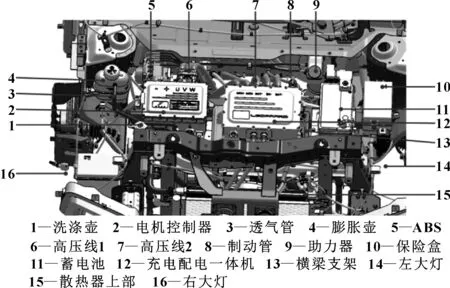

某小型纯电动汽车的前舱布置如图1所示。

图1 某小型纯电动前机舱布置

根据小型纯电动汽车的结构特点和车辆实际情况,将前机舱热源分成4个部分来进行剖析,分别为空调系统、电池包冷却系统、电驱冷却系统以及其他电器部件。

1.1 空调系统

汽车空调系统主要是调节乘员舱的温度,提高乘员的乘坐舒适性,分为制冷和加热两个部分,详细见图2。制冷系统主要由压缩机、冷凝器、膨胀阀、蒸发器、鼓风机等组成,通过压缩机运行带动冷媒在蒸发器和冷凝器之间循环流动,通过调节膨胀阀实现乘员舱的温度降低。文中通过冷凝器的参数设置来考虑其对前舱的热量贡献。加热系统主要由PTC、鼓风机、风道等组成。加热系统一般在冬季环境温度较低的情况下使用,不考虑此工况下的前机舱热管理。

图2 空调系统结构

1.2 电池包冷却系统

动力电池的冷却性能对电池效率、电池寿命和安全性有着直接的影响,其冷却方式可分为自然冷却、风冷和液冷三种。风冷分为自然通风和强制通风,冷却介质为空气,空气的流速与车速的关系是自然通风和强制通风的主要区别。液冷是指采用冷却液在封闭管道内进行热传导,换热效率高,但结构较复杂。自然冷却是指电池系统通过布置满足它在特殊工况下的温度要求,并保证动力电池一直具有较高的充放电效率。

一般情况下,动力电池会有热管理系统,以保证动力电池在车辆使用较严格工况下,电池包的温控指标满足设计的要求。该小型纯电动汽车电池包的温控指标如下:电池温度不大于55 ℃;电池间温差温度ΔT≤10 ℃。通过典型工况下的仿真分析,考虑环境温度为38 ℃,最高时速120 km/h时,0.13倍慢充+NEDC工况下,计算结果见图3(a)、3(b)。

由仿真结果可以看出:该车辆采用自然冷却,在使用过程中动力电池最高温度不会超过55 ℃,且电池间的温差小于10 ℃,符合设计要求。考虑成本因素,文中的电池包采用自然冷却,动力电池系统对前舱热量没有贡献。

图3 工况结束时刻电池温度云图和电池温度差

1.3 电驱冷却系统

电驱冷却系统是对充电配电一体机控制器、电机控制器、电机进行强制冷却,保证其始终在正常的温度状态下运行,从而使整车获得较高的动力性、经济性及可靠性。纯电动汽车采用水路串联,冷却水经冷却系统后流经电机控制器,然后流入电机返回冷却系统,形成水循环冷却系统。该车型采用水冷充电配电一体机控制器、水冷电机及水冷电机控制器。冷却系统由散热器、电子风扇、电子水泵、膨胀水箱等部件组成,如图4所示。文中是通过冷凝器的参数设置来考虑其对前舱的热量贡献。

图4 电驱冷却系统结构

1.4 其他电器部件

前机舱因功能的需求还布置有大灯、蓄电池、保险盒、线束等零部件,在车辆正常使用过程中都产生热量,但是对前舱温度的贡献相对于电驱冷却系统和空调系统可以忽略不计。

2 前机舱热管理仿真

机舱热管理除了考虑各电子元器件功能及布置要求外,还需综合考虑整个前舱的进风、出风口,以及前舱的空气流动和温度分布。这里借助有限元软件进行虚拟仿真,基于带前机舱详细结构的整车三维数据开展热管理建模,分析典型工况下前机舱的温度场和流场分布情况。

2.1 前机舱热管理仿真建模及参数设置

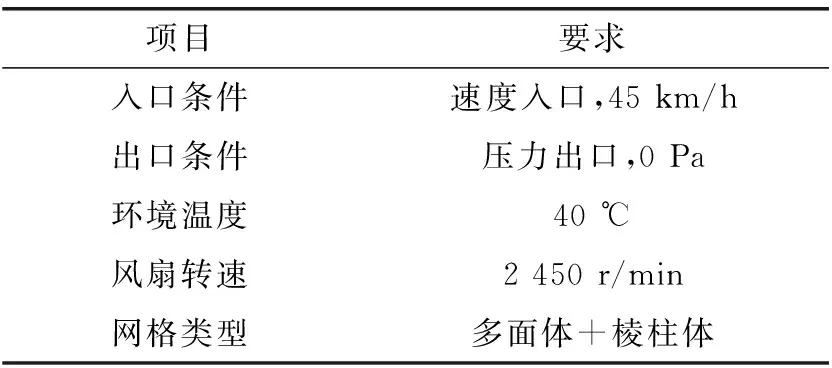

运用计算流体动力学软件——STAR CCM+对整车流场进行计算分析。联合使用HyperMesh和STAR CCM+前处理对整车和计算流体域进行网格划分,网格形式采用多面体+棱柱体,入口边界设置为45 km/h,环境温度为40 ℃,流动属不可压缩流体力学范畴,计算采用K-Epsilon湍流模型。建立的仿真模型如图5(a)、5(b)和图6所示。

图5 前进气格栅和机舱内模型

图6 热管理仿真计算域模型

进行车速45 km/h、环境温度40 ℃下的仿真分析,电驱冷却系统和空调系统的热量通过散热器和冷凝器的参数设置来考虑,相关参数取值见表1和表2。

表1 输入输出要求

表2 散热器和冷凝器零部件参数设置

2.2 前机舱热管理仿真结果分析

通过仿真计算,前机舱的温度场和流场分布结果分别如图7、图8所示。

从图7可以看出:由于进气格栅位置较低,冷凝器及散热器下部对流换热充分,其下部温度较低;机舱上部空间封闭,经过充电配电一体机及控制器的高温气体存在回流;由于风扇的抽吸作用,高温气体回流进冷凝器及散热器,降低了散热效率;经过冷却模块的高温气流,冲击DCDC下部及电机,对零部件的工作环境有较大影响。

从图8可以看出图示区域有明显回流,热空气聚集在前舱,导致前机舱内压力升高,外部冷空气无法流入,冷凝器、散热器无法正常散热,直接影响乘员舱空调效果和电机电控等系统的正常工作,情况严重可导致电驱系统启动停机保护,影响车辆正常的工作状态。

图7 前机舱温度场分析结果

图8 前机舱流场分析结果

因前舱布置方案均已确定,布置方面的优化方案会涉及模具的修改。且整车外造型基本确定,变更进气格栅等方案已不现实。主要通过增加引流和扰流装置来改善前舱内部的流场。建议的优化方案如下:

(1)在冷凝器与前保下端下护板之间增加导流板,调小下护板圆弧曲率,适当调整冷凝器散热器上下位置,使散热元件正迎风面处于中央位置,散热元件温度均匀。

(2)底护板增加开孔。

(3)机舱冷凝器及散热器上部加挡风海绵。

2.3 前机舱热管理优化结果分析

考虑结构布置及卡扣固定,前舱的扰流板固定在前防撞梁上,扰流板优化方案如图9、图10所示。

图9 扰流板方案

图10 扰流板布置方案

同时机舱底护板的优化方案如图11所示。

图11 优化设计的底护板方案

优化后的机舱流场和温度场的分布结果分别如图12、图13

所示。通过对比优化前后前舱温度和流场结果可以看出:前舱最高温度从130.40 ℃降低至108.48 ℃,前舱最高流速从19.29 m/s提高到21.06 m/s,前舱内部回流也得到有效改善,优化方案合理有效。

图12 前舱温度场分析结果

图13 前舱热场分析结果

优化前后的压缩机表面温度对比如图14、图15所示。

图14 优化前压缩机表面温度 图15 优化后压缩机表面温度

表3 优化前后进气量对比

通过图12—图15和表3可知:散热与冷却系统整体进气量提高26.7%;整体流场速度较之前有提高,流场更加顺畅,湍流漩涡数量、湍流强度和高温区域面积都有减少;压缩机表面最高温度较之前降低了2.7 ℃。

3 前机舱热管理试验测试

将实车置于环境舱中开展热管理试验,并采用企业规范开展相关测试工作。试验现场如图16所示。利用试验室温度调节系统模拟车辆实际使用中严苛的高温环境,前置鼓风机模拟车辆行驶中迎风面气流,转毂台架模拟高速工况、爬坡工况等,信号采集系统监测实际过程中车辆内各系统的温升情况。

图16 环境舱试验现场

前机舱热管理信号采集主要包括零部件表面的传感器布置测点和三电系统内部信息采集,具体见图17(a)、17(b)。温度传感器测得前舱主要部件的表面温度以及进出水管口温度,整车CAN信号读取电机温度、电机控制器温度、车速、转速等数据信息。为了测得各零部件表面的最大温度,前期传感器布置测点位置利用手持式温度传感器和CFD仿真结果综合确定。

扰流板样件为3D打印技术快速成型。底部护板通过快速裁剪开孔如图18(a)所示,优化方案装车后如图18(b)所示。

依据企业整车热平衡试验规范,分别进行高速和怠速工况数据采集,温度传感器测点数据稳定在0.5 ℃以内波动,则判定当前状态数据稳定。读取相关测点数据如表4所示。

图17 前机舱热管理信号采集方案

图18 底部护板优化方案和装车实例

表4优化前后传感器测点温度数据℃

方案工况ABS表面温度风扇电机表面温度压缩机周围温度保险盒表面温度风扇后空气温度散热器前空气温度减速器润滑油温度真空助力器表面温度冷凝器上下进风温度优化前高速41.84642.948.65247.679.443.837.3怠速5462.561.461.264.266.39654.550.5优化后高速37.84442.642.350.245.668.839.936.1怠速52.56155.261.262.963.686.853.247.5

通过表4可知:施加优化方案后,在相同工况条件下,前机舱平均温度下降约3 ℃,优化效果较明显。

4 结论

以某小型纯电动汽车为研究对象,针对其前舱温度过高问题,通过仿真分析进行问题复现,并结合仿真优化方案,开展实车的优化验证。结果表明,3D样件的扰流板方案和快速开孔底护板方案能够大大改善前机舱的热量聚积,前机舱平均温度下降约3 ℃,有效解决前舱温度过高问题。文中研究对电动汽车前机舱热管理研究提供了参考。