隧道锚杆台车吊篮臂臂座设计及仿真试验

2020-03-26李剑雄康宝生周远航陈乾坤

李剑雄,康宝生,周远航,陈乾坤

(中铁隧道局集团有限公司设备分公司,河南洛阳 471009)

0 引言

随着我国公路及铁路修建里程的增加,隧道的施工里程逐年攀升,隧道修建的技术难度逐渐增大,隧道建设成为一个工程建设的关键性节点。我国隧道建设主要采用钻爆法进行施工,支护作业是钻爆法施工隧道的主要工序之一[1],锚杆台车是支护作业所使用的关键设备[2],锚杆台车性能的优劣直接影响施工进度与安全。国外进口锚杆台车产品技术成熟,但其采购周期长、价格高,配件不易购买,在国内隧道锚护作业中使用不多。国内生产的隧道锚杆台车价格合理,采购周期短,配件容易购买,国内隧道锚护作业基本使用国产锚杆台车。

国产隧道锚杆台车基本采用一臂一篮结构模式,即1个吊篮臂和1个钻臂通过臂座与锚杆台车底盘进行连接[3],其结构简单,操作灵便,符合国内作业模式习惯。臂座作为连接的关键结构件,其承受着较大的复杂载荷。臂座设计的安全性至关重要,国内曾发生多起因臂座结构设计不合理、强度较低等原因而产生臂座开裂或破坏现象,对施工产生较大安全隐患。为了解决这一问题,结合国内主流锚杆台车结构形式,设计一种锚杆台车臂座结构,对臂架进行受力分析,分析臂座最大受力状态,采用ANSYS进行受力分析,结果显示臂座强度满足设计需求。

1 臂座结构设计

随着隧道施工里程和数量的增多,施做难度越来越大,锚杆施做越来越重要,立足国内隧道锚杆台车研制生产现状,设计一种双三角结构类型的锚杆台车臂座[4]。该臂座包含:伸缩梁定位安装块、伸缩梁定位销轴、左定位油缸安装块、左定位油缸安装销轴、右定位油缸安装块、右定位油缸安装销轴、臂座底板等结构件。臂座结构如图1所示,伸缩梁定位销轴用以安装伸缩梁铰接块,伸缩梁通过铰接块与臂座进行连接,可以实现上下左右4个方向自由度的运动;定位油缸通过定位油缸安装块与臂座进行连接,可以实现上下左右4个方向自由度的运动;通过左右定位油缸的伸缩配合,实现臂架在覆盖空间范围内的定位和运动。

图1 臂座结构示意图

锚杆台车工作时,通过液压系统控制左右定位油缸的伸缩实现臂结构的定位,左右定位油缸可以实现同时伸缩、1根伸出和1根收回、单根伸缩等动作,即可以实现臂架不同姿态不同运动轨迹的定位。由于臂架与臂座之间通过十字铰接结构进行连接,可以实现油缸行程范围内任意一点位置的定位,臂需要摆动至哪个位置,通过液压系统控制2个油缸的伸缩即可实现。

2 理论分析

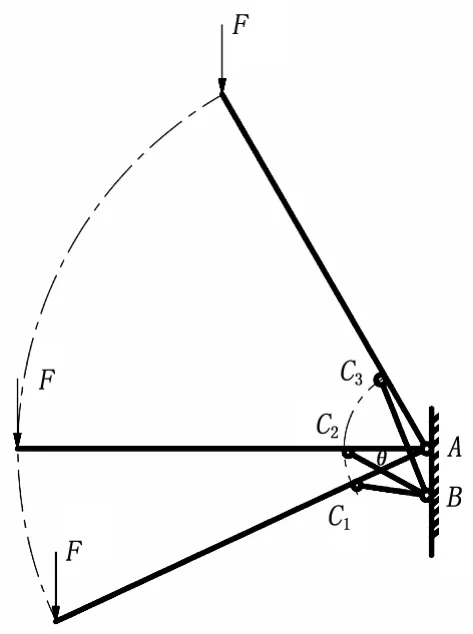

隧道锚杆台车在实际工作过程中,臂架在设计的工作角度范围内可以实现向着任意方向摆动,通过投影图可以对其受力变化趋势进行分析,其投影示意图如图2、图3所示,其工作简图如图4所示,臂架工作受力简图如图5所示。

图2 臂架正视图

图3 臂架俯视图

臂架在运动过程中,将臂架和左右定位油缸看做刚性整体,其整体受到重力和臂座给其的作用力,由于臂架可以在定位范围内实现任意一点的定位,即在任意位置可以实现受力平衡,则由图4可知,当臂架整体中心距离臂座最远时臂座受到的作用力最大,即当伸缩梁伸出至极限位置、臂架与地面水平时臂座受到的作用力最大。

图4 臂架工作简图

图5 臂架工作受力简图

在臂座受力最大的状态,根据臂架可以静止可知,此时臂架受力平衡,由力的平衡方程知(当伸缩臂全部伸出时,针对悬臂梁而言力矩越大,故分析针对伸缩臂全部伸出工况;其中假设杆总长为L,AC1=L1,BC1=L2,分析C点支反力)如方程组(1)所示。

L2从下俯到上仰状态一直处于变化的趋势。

根据建立的模型知, AB≈300 mm,L1≈1 773 mm,结合上式知当cosθ最大时,Fc最大[5]。

3 ANSYS仿真分析

由于钻臂质量大于吊篮臂的质量,即钻臂臂座所受的载荷较大,对钻臂臂座进行仿真分析即可。又当钻臂伸缩梁、补偿油缸、推进油缸伸缩至最远端时,臂架产生的力臂最大,当钻臂处于水平状态时,重心位置距离臂座位置最远。综上所述,当钻臂伸缩梁、补偿油缸、推进油缸伸缩至最远端,钻臂处于水平状态时钻臂受到的载荷最大,对此时的臂座进行静力学分析即可。

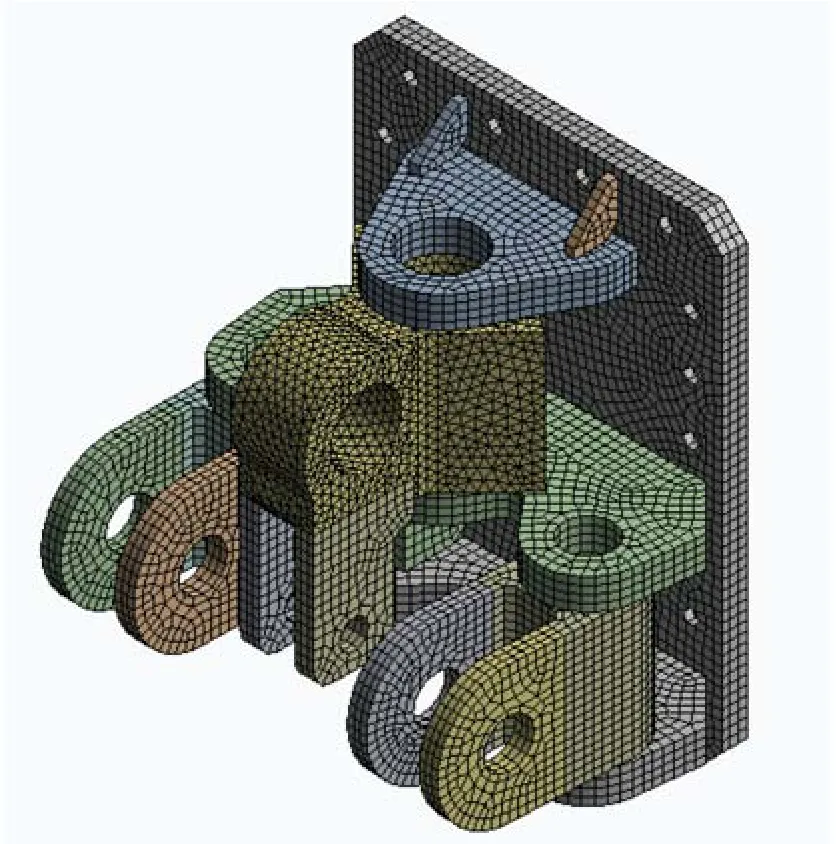

采用ANSYS workbench自动网格划分生成器并配合一定的网格划分方法、尺寸控制等,整体网格尺寸设置为1 mm,并进行了曲率控制,在曲率大的圆角等位置进行了加密,如图6所示。对钻臂添加材料属性,添加Q345B材料,并且施加重力加速度为10 N/kg,考虑油管、接头、阀块及液压油的质量,在钻臂三维模型重心位置再增加300 kg的力,与原钻臂所受重力方向一致,一起施加至臂座上。运行软件,对臂座进行静力学仿真分析,分析结果如图7~9所示。

图6 网格划分示意图

图7 总变形情况

臂座整体为焊接结构件,整体尺寸在600 mm左右,结构件整体尺寸较小,在不考虑焊缝质量的前提下,只需要观察整体受力是否出现应力集中即可判断设计强度是否满足需求,等效应变和总变形参数对臂座结构强度影响较小,只要不出现大变形即可[7]。根据仿真结果可知,臂座的最大等效应力为55.296 MPa,远小于材料Q345B的强度345 MPa,臂座最大总变形为0.36 mm,等效应变最大值为0.000 2 mm,远小于材料Q345B的弹性形变,由此可知臂座的结构强度满足设计需求。

图8 等效应变情况

图9 等效应力情况

4 结论

本文设计了一种双三角结构的锚杆台车臂座,介绍了臂座的结构,对锚杆台车在工作过程中臂座的受力情况进行了理论分析。根据理论分析可知,臂架在水平状态、伸缩梁伸出最长时,臂座受力最大,将整体模型导入ANSYS仿真软件,施加9.8 N/kg的重力加速度,对臂座进行固定[8],进行ANSYS静力学分析,由分析结果可知,臂座各项指标均低于材料本身属性,满足设计强度要求[9]。对臂座进行加工制造,应用于国产隧道锚杆台车并在郑万现场使用,锚杆台车使用过程中臂座未发生变形或开裂现象,实际验证臂座结构强度符合设计要求,保障了施工进度和安全,为国产隧道锚杆台车臂座设计提供了参考。