纯褐铁矿球团焙烧工艺及其影响因素研究

2020-03-25高国锋周晓雷黄帮福刘兰鹏

高国锋,周晓雷,施 哲,黄帮福,刘兰鹏

(1.昆明理工大学冶金与能源工程学院,昆明 650093;2.昆明理工大学复杂铁资源洁净冶金重点实验室,昆明 650093)

0 引 言

近年来中国钢铁企业迅速发展,烧结过程烟气排放量大、成分复杂、污染严重,难以治理[1-3]。相对于烧结矿而言,球团矿具有能耗低,污染小等特点[4-5]。随着高品位优质铁矿石储量快速下降,低品位矿粉使用量逐渐增多,作为低品位矿石代表的褐铁矿,价格低廉,在国内外球团厂中的使用十分罕见[6-7]。褐铁矿是风化后的一种含水氧化铁矿石,其化学式为nFe2O3·mH2O(n=1~3、m=1~4)[8]。其固结机理一般认为是Fe2O3晶粒发育、长大、互联成整体固结,通常叫固相固结。大量实验研究表明Fe2O3结晶是从初晶到发育晶最后到互联晶的过程,通常在1150~1200 ℃形成初晶;在1220~1250 ℃形成发育晶;在1280 ℃以上形成互联晶[9]。其结晶过程对球团矿抗压强度起决定性作用[10-11]。由于褐铁矿作为高结晶水矿,在200~500 ℃时发生结晶水脱附,使球团矿内部应力增大,球团发生爆裂[12-13],并且会产生孔隙,进而导致球团抗压强度降低。以往球团抗压强度的研究多采用单因素分析法,或者正交试验方法,定性地描述各个因素的影响规律,但未考虑各因素交互作用的影响[14],且试验次数少,预测性较差[15]。

采用响应曲面法对纯褐铁矿球团进行优化实验设计[16-17],系统地研究了影响褐铁矿球团强度的实验因素,得到最佳焙烧工艺、膨润土含量、焙烧温度、焙烧时间,提高球团热爆裂温度、抗压强度等[18-19],实现资源充分利用,减少污染排放,有望为钢铁企业褐铁矿球团焙烧工艺提供有价值的技术基础。

1 实 验

1.1 材 料

实验选用的材料均为贵沙褐铁矿,贵沙褐铁矿作为典型的高结晶水铁矿石,表面粗糙,组织结构疏松多孔,结晶粒度小,形态类似于海底的珊瑚,呈现出典型的褐铁矿结晶状态。这在很大程度上决定了其具有孔隙度大、吸水性强、湿容量大、易熔化等特点[6],其化学成分见表1。

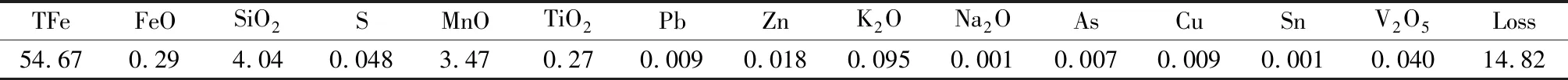

表1 铁矿石化学成分Table 1 Chemical composition of iron ore /%

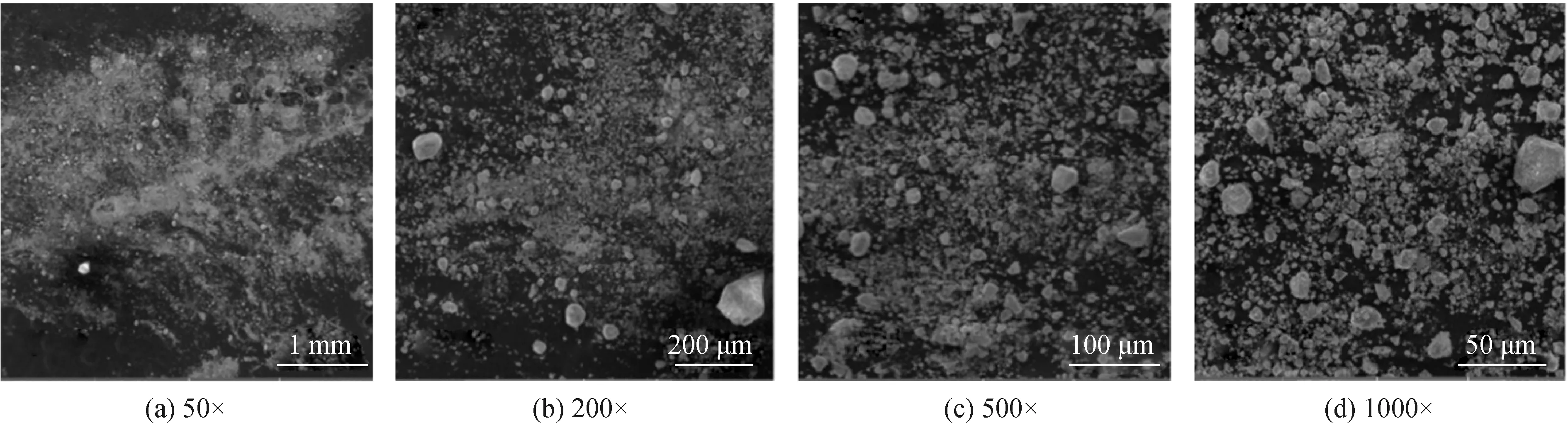

贵沙褐铁矿的全铁成分为54.67%,品位相对较低,脉石成分主要为SiO2,其质量分数为4.04%,所含杂质种类较多,但含量较少,其物理水含量为14.82%。褐铁矿的SEM图如图1所示。

图1 贵沙褐铁矿的SEM图片

Fig.1 SEM images of Guisha limonite

生球生长的差异性主要由原料的润湿性不同造成,当原料具有良好的润湿性时,水会形成一层紧密附着在球团表面的薄膜,在与另一个球团碰撞后形成液桥,在表面张力的作用下两个球团之间开始粘结,促进生长。由图1可以发现,贵沙褐铁矿颗粒成颗粒状,表面粗糙,组织结构疏松多孔。可知贵沙褐铁矿具有很强的吸水性,矿粉的湿容量大。这意味着褐铁矿在造球过程中具有较强的表面亲水性,形成更多的液膜,倾向于粘结更多的铁矿石颗粒,有利于球团的生长。

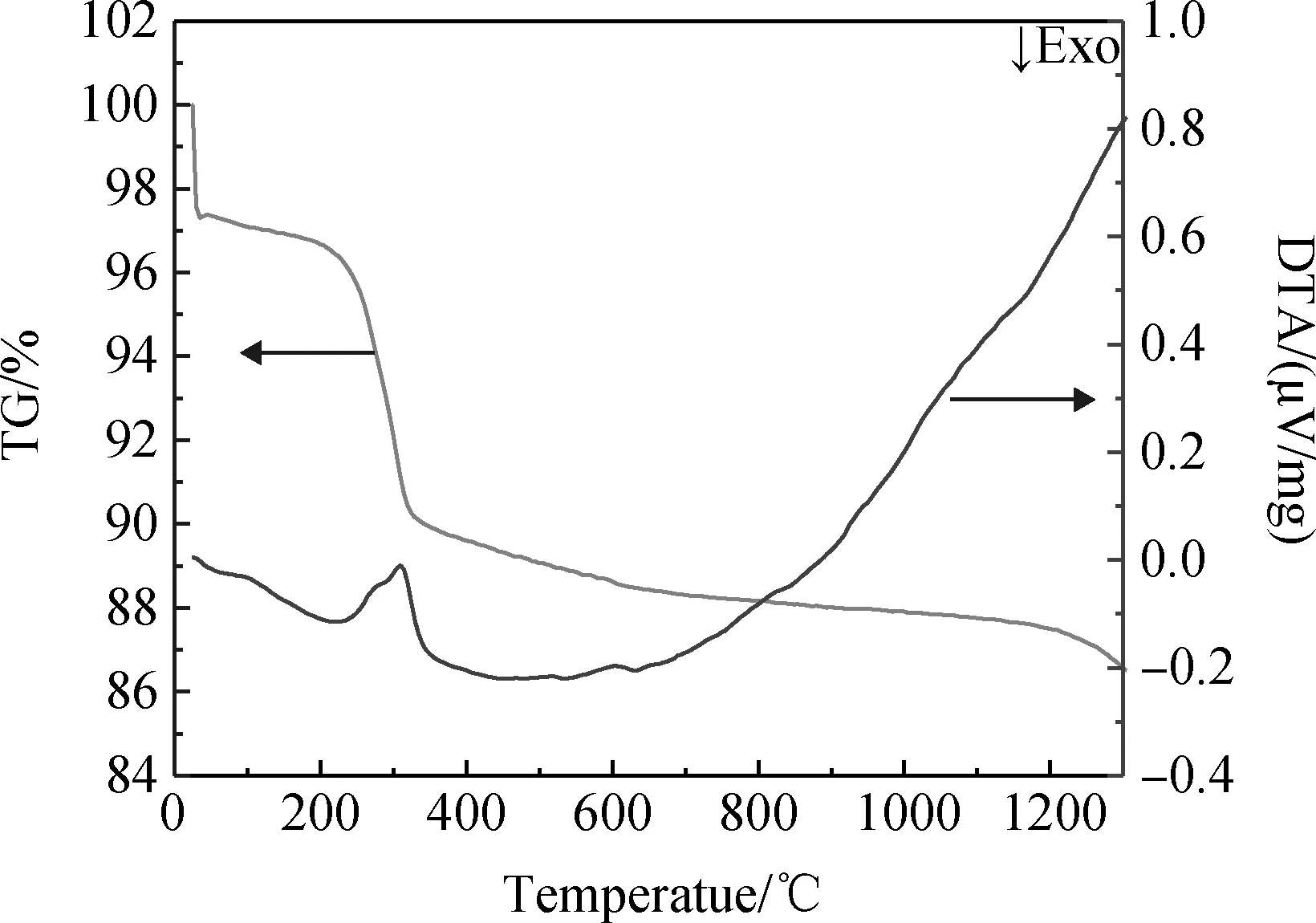

焙烧过程中,随着材料温度的升高,贵沙褐铁矿吸附水和结晶水均会发生脱失,其差热-热重(TG-DTA)曲线如图2所示。由TG曲线可知,褐铁矿有一段明显的失重,由热力学知识可知,当温度小于200 ℃时,样品的失重主要由吸附水的脱失引起;当温度超过200 ℃时,褐铁矿中的结晶水开始发生脱失现象;当温度升高到220 ℃的时候,褐铁矿开始剧烈分解,在DTA曲线中呈现出吸热峰;当温度高于310 ℃时,褐铁矿的分解现象基本结束。随着温度的升高,样品的质量缓慢下降,矿物中残留的结晶水继续发生脱失。当温度升高至1300 ℃时,样品失重可达到13%左右。

图2 褐铁矿焙烧过程TG-DTA曲线

Fig.2 TG-DTA curves of limonite roasting process

图3 实验加温过程

Fig.3 Experimental heating process

1.2 实验方法

选用100~200目贵沙褐铁矿与膨润土按照一定比例混合,并加入3%的蒸馏水进行润湿,喷洒7%的水分进行造球,筛选直径为(11±0.5) mm的球团矿于110 ℃烘干箱中烘干12 h去除水分及挥发分备用,实验过程分3组进行,每组取20个球团放入刚玉坩埚并置于电阻炉中在空气气氛下进行焙烧,其焙烧过程如图3所示。在空气中自然冷却后按照GB/T 14201—93《铁矿球团抗压强度测定方法》来检测球团的抗压强度,取其平均值[13]。

1.3 褐铁矿焙烧特性

褐铁矿焙烧工艺中结晶水脱附是一个极其重要的过程,其对氧化球团的品质影响是多方面的。结晶水的脱附是吸热过程,在200~400 ℃发生脱附的同时会吸收大量的热,并产生水蒸气,使球团孔隙度提高。褐铁矿的焙烧过程可分为两个阶段,在焙烧结束后生成α-Fe2O3。

200~400 ℃时,如式(1)所示。

nFe2O3·mH2O→nγ-Fe2O3+mH2O

(1)

此阶段,只发生nFe2O3·mH2O转化为γ-Fe2O3的反应,然而,γ-Fe2O3并不稳定。

当温度>400 ℃时,如式(2)所示。

γ-Fe2O3→α-Fe2O3

(2)

由于γ-Fe2O3相不稳定,晶体在高温下会重新排列[20],此时,γ-Fe2O3转化为α-Fe2O3,温度过高时,部分阳离子直接扩散进入第二阶段,即nFe2O3·mH2O直接转变为α-Fe2O3。

图4 焙烧温度对球团抗压强度的影响Fig.4 Effect of roasting temperature on the compressive strength of pellets

2 结果与讨论

2.1 单因素试验

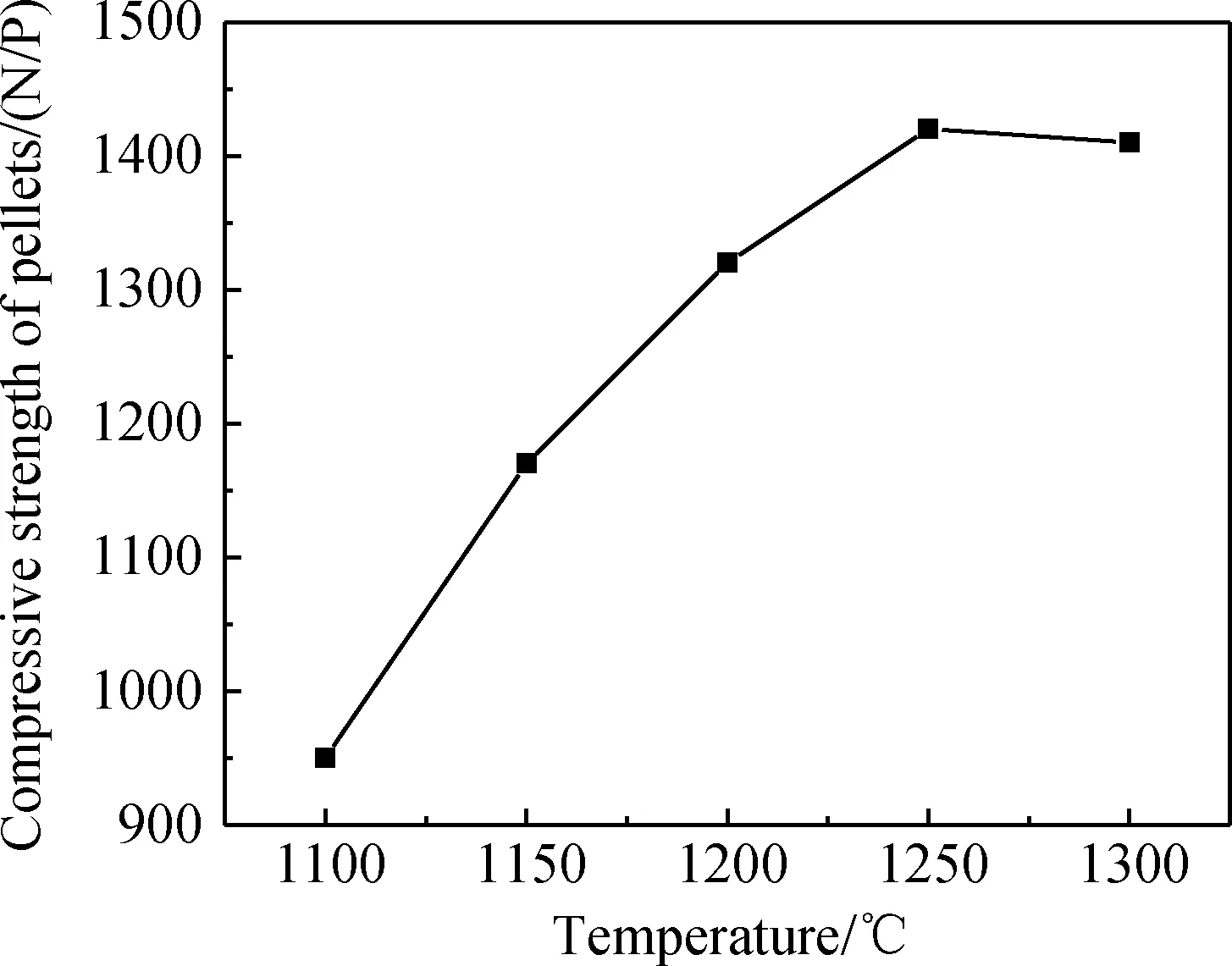

2.1.1 焙烧温度对球团矿抗压强度的影响

控制球团矿焙烧时间为20 min,膨润土的添加量为1.25%,研究焙烧温度对于球团矿抗压强度的影响。实验结果如图4所示,发现焙烧温度对球团抗压强度的影响较为显著,当温度在1100~1250 ℃时球团矿的抗压强度随焙烧温度的升高成正相关关系,而从1250 ℃升温至1300 ℃强度略有下降。因此纯褐铁矿球团最佳的焙烧温度应该在1250 ℃左右。

2.1.2 焙烧时间对球团矿抗压强度的影响

控制膨润土添加量为1.25%,球团矿焙烧温度为1200 ℃,研究焙烧时间对于球团抗压强度的影响。试验结果如图5所示,在10~30 min内,球团抗压强度随焙烧温度的升高呈先升高再降低的变化趋势,且极差不到200 N/P,表明焙烧时间对球团矿抗压强度影响并不显著,最佳焙烧时间在20 min左右。

图5 焙烧时间对球团抗压强度的影响

Fig.5 Effect of roasting time on the compressive strength of pellets

图6 膨润土含量对球团抗压强度的影响

Fig.6 Effect of bentonite content on the compressive strength of pellets

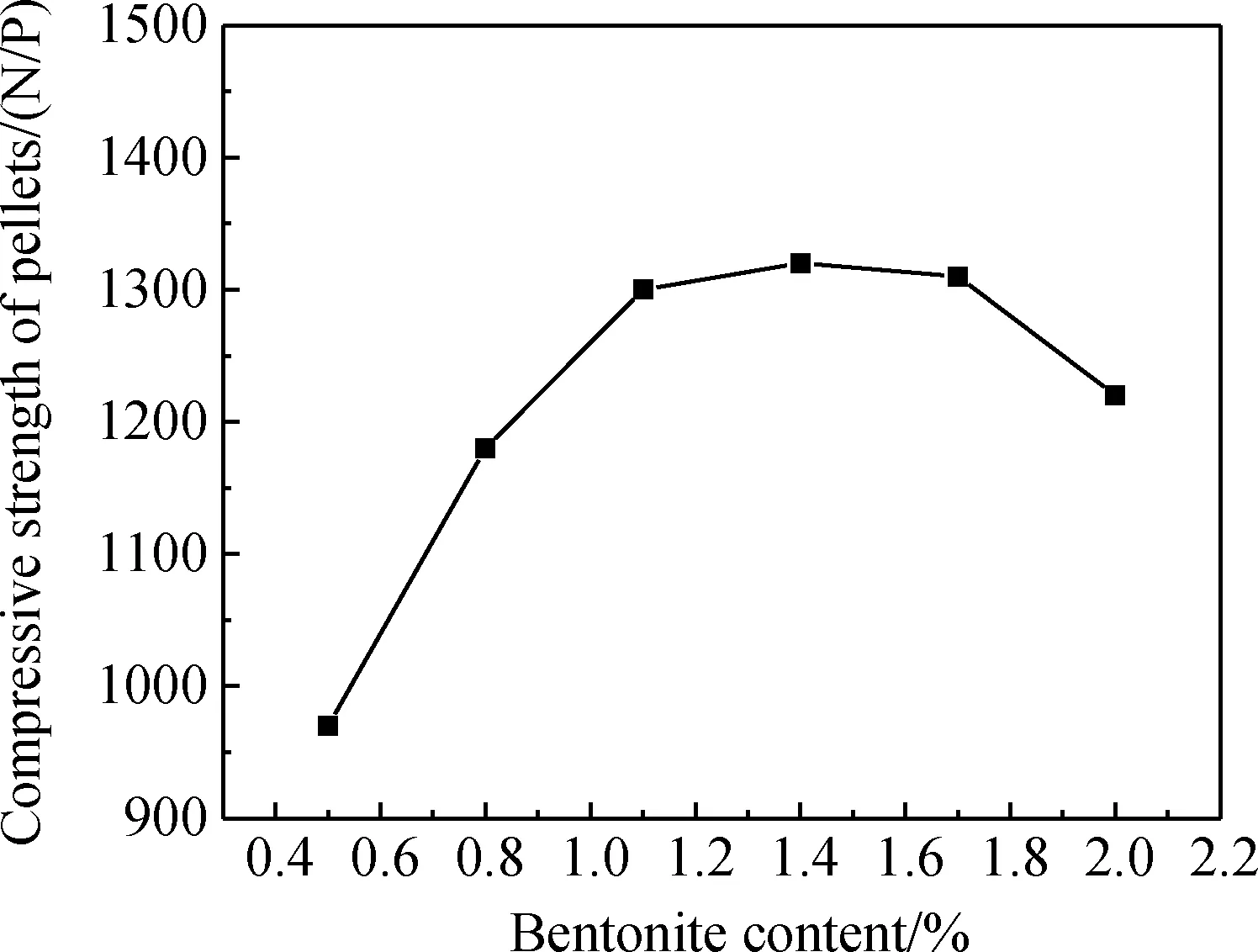

2.1.3 膨润土添加量对球团矿抗压强度的影响

控制焙烧时间为20 min,球团矿焙烧温度为1200 ℃,研究球团矿中膨润土添加量对抗压强度的影响。实验结果如图6所示,随着膨润土含量的增加球团强度呈先升高后降低的变化趋势,球团矿膨润土含量在1.2%以下时,膨润土含量与球团抗压强度之间成正相关关系,影响非常显著;膨润土含量在1.2%~1.6%时,对褐铁矿球团强度几乎无影响;膨润土含量大于1.6%时,随膨润土含量的升高,强度会逐渐降低。可见最佳膨润土添加量在1.4%左右。

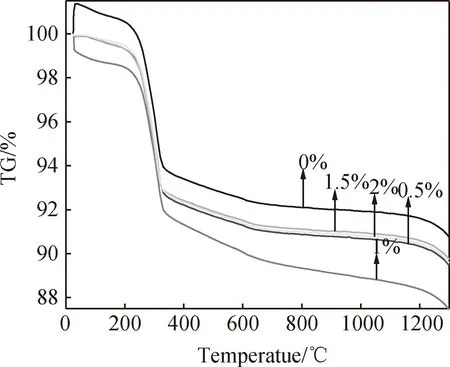

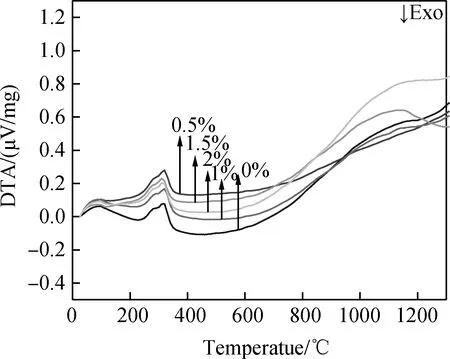

褐铁矿中结晶水的脱附是造成球团强度降低的主要原因[21-23],为考察膨润土对结晶水脱附的影响,取膨润土含量分别为0%、0.5%、1%、1.5%、2%的褐铁矿粉末进行差热-热重(TG-DTA)分析。在空气气氛下热重(TG)和差热(DTA)曲线如图7~图8所示。通过热重曲线(图7)发现添加不同含量膨润土,褐铁矿结晶水脱附的初始温度和结束温度基本保持一致,说明膨润土的添加对褐铁矿结晶水脱附过程不会造成显著影响。对差热(DTA)曲线(图8)进行分析发现当膨润土添加量为0%~2%时褐铁矿在200~400 ℃的吸热峰强度基本一致,说明膨润土添加量对结晶水脱附过程的吸放热影响并不显著。有研究表明结晶水的脱附性能仅取决于其与矿石的结合程度[24],且膨润土的作用主要体现在造球过程中提高物料的成核率、生球强度、降低生球长大速率[1]。可以推断膨润土对球团抗压强度的影响主要通过改变孔隙结构实现。

图7 不同膨润土配比的褐铁矿热重曲线

Fig.7 TG curves of limonite with different bentonite ratio

图8 不同膨润土配比的褐铁矿差热曲线

Fig.8 DTA curves of limonite with different bentonite ratio

2.2 多因素试验

2.2.1 响应曲面设计

实验采用3因素3水平的试验设计,考察了膨润土含量、焙烧温度和焙烧时间3个实验参数对纯褐铁矿球团抗压强度(Y)的影响,并通过统计软件Design Expert 8.0 Box-Behnken的设计方法进行响应曲面的设计,对纯褐铁矿的强度进行优化,确定焙烧工艺的最佳参数。实验中采用的因素及编码如表2所示。

表2 实验因素及编码Table 2 Experimental factors and coding

2.2.2 响应曲面法设计结果

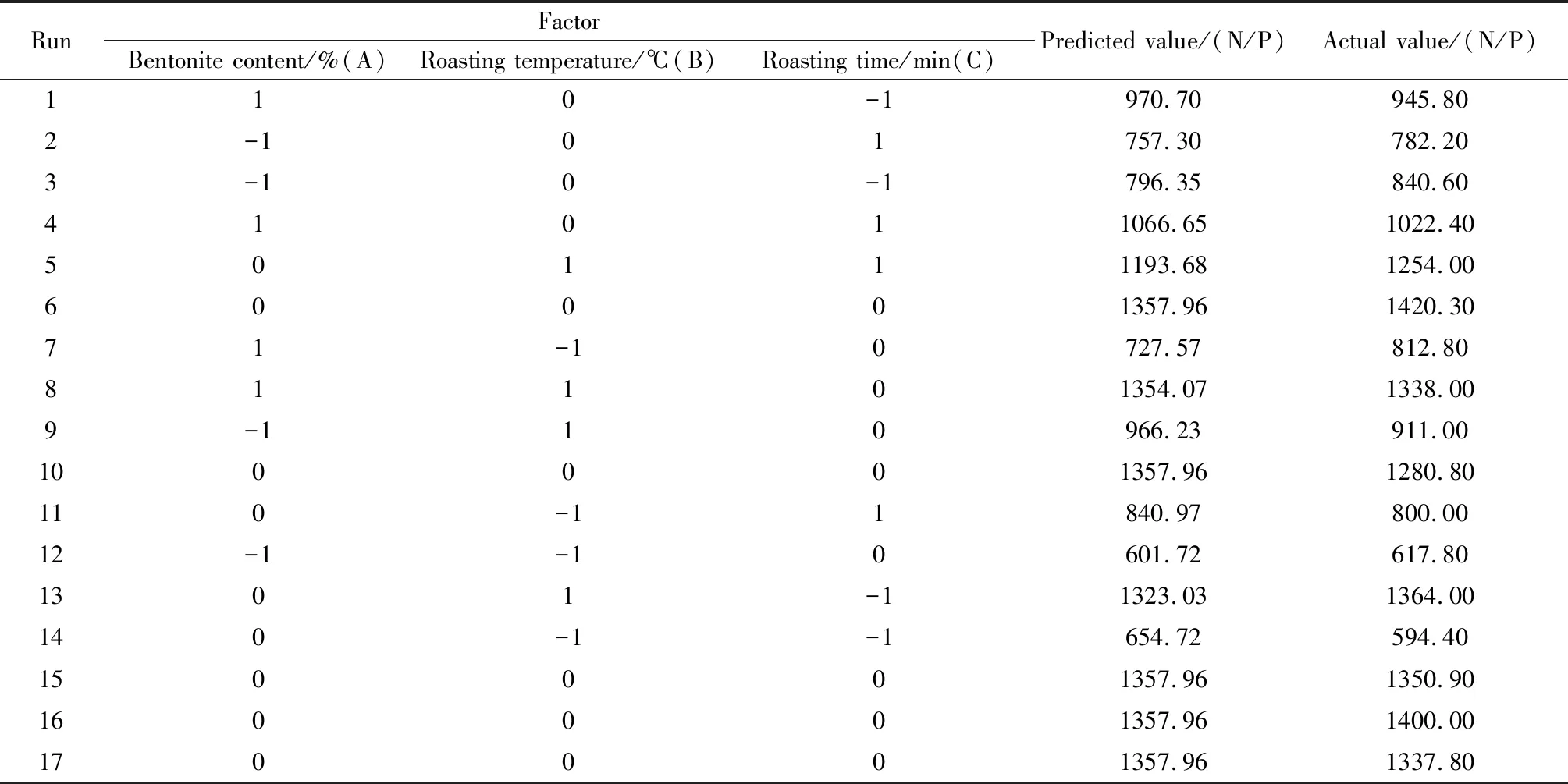

采用Design Expert 8.0软件中的Box-Behnken模块进行实验设计,得到的实验结果如表3所示。利用Quadratic模型对表3中的实验结果进行回归拟合,建立纯褐铁矿球团抗压强度的各影响因素的数学预测模型如式(3)所示。

表3 实验设计及结果Table 3 Experimental design and results

Y=1357.96+120.93A+255.25B+14.23C+58.00AB+33.75AC-78.90BC- 271.71A2-166.36B2-188.50C2

(3)

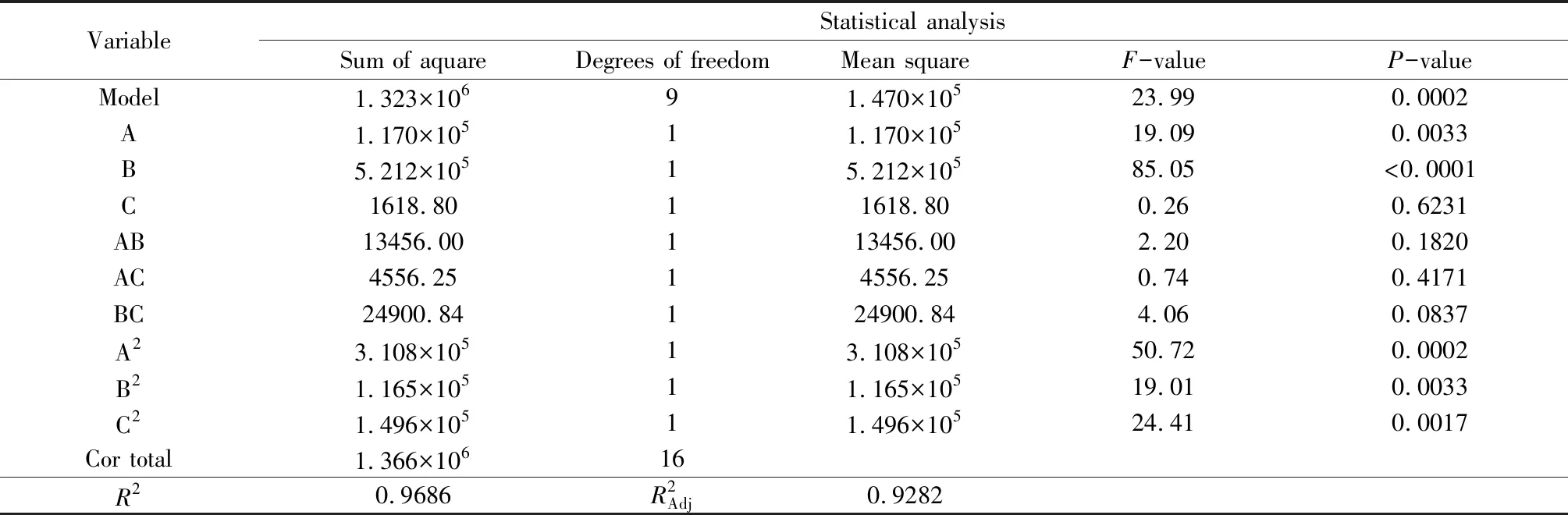

采用Design Expert 8.0软件(ANOVA模块)对该模型进行方差分析,分析结果如表4所示,其中F值是组间均方(MRR)与组内均方(MRe)的比值,P值指相应F值下的概率值,P值小于0.05表示该模型项的影响显著。当P值小于0.01表示影响非常显著。由表4可知,本模型中得到的P值小于0.01,表明本实验中所选实验模型拟合性良好,具有统计学意义。对于纯褐铁矿抗压强度,一次项中影响较为显著的为A、B,而影响不显著的为C;交互项中影响均不显著的为AB、AC、BC;二次项中A2、B2、C2影响均非常显著。同时可知对于纯褐铁矿的影响大小一次为焙烧温度、膨润土含量、焙烧时间。

纯褐铁矿球团强度的残差正态分布图如图9所示,实验点近似被认为一条直线,表明试验结果在残差分布的常态范围内,选取试验模型可以用来预测实验过程。

表4 二次多项式方差分析表Table 4 Quadratic polynomial variance analysis table

图9 残差正态概率图

Fig.9 Normal probability graph of residual

图10 球团矿抗压强度试验值与预测值的关系

Fig.10 Relationship between experimental values and predicted values of pellets compressive strength

纯褐铁矿球团抗压强度实验值与预期值对比如图10所示。图中斜线指的是预期值和实验值相等,由图10可知,试验值和预测值基本处于这条直线的两侧,可以说明试验值与预测值的契合度很高。

2.2.3 响应曲面法优化

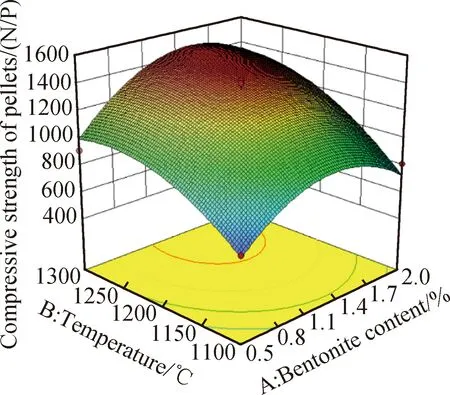

图11 焙烧温度、膨润土含量与球团抗压强度之间 响应曲面图(焙烧时间20 min)Fig.11 Response surface diagram between roasting temperature, bentonite content and pellet compressive strength (roasting time 20 min)

焙烧时间为20 min时,焙烧温度、膨润土含量与球团抗压强度之间响应曲面如图11所示。由图中响应曲面可知,在考察条件为温度1100~1300 ℃、膨润土含量为0.5%~2%时,随着温度提高,褐铁矿球团的抗压强度也会不断提高。考察温度区间小于1200 ℃时,温度对活化能的影响较为显著,提高温度可以大幅提高球团,温度高于1200 ℃时,温度对球团抗压强度的影响减弱。随着在球团矿中添加更多的膨润土,球团矿抗压强度先升高后降低。当膨润土含量小于1.25%时,膨润土含量对球团矿抗压强度的影响显著,当膨润土含量大于1.25%时实验效果减弱,实验结果与单因素实验结果基本一致。

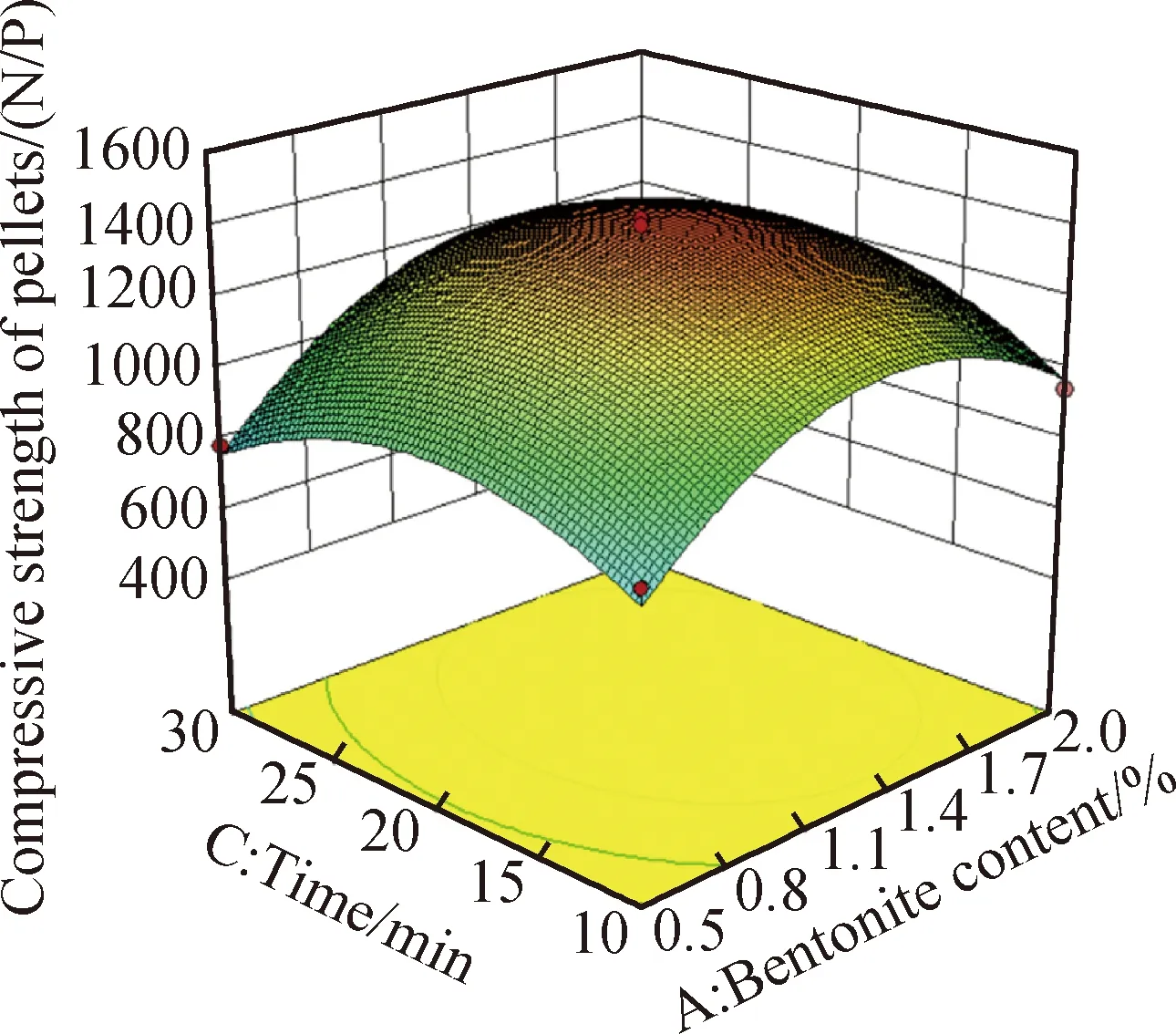

焙烧温度为1200 ℃时,焙烧时间、膨润土含量与球团抗压强度之间响应曲面如图12所示。由图中曲面可知,考察条件为时间10~30 min、膨润土含量0.5%~2%,随着时间的延长和膨润土含量的增加,球团抗压强度不断升高。当膨润土含量小于1.25%时,膨润土含量对球团抗压强度的影响显著,增加膨润土含量可以大幅提升球团强度,膨润土含量大于1.25%时,球团矿中膨润土添加量对球团抗压强度的影响较弱。时间在10~30 min之间,时间对球团抗压强度影响不显著,与单因素结果相一致。

图12 焙烧温度、膨润土含量与球团抗压强度之间 响应曲面图(焙烧温度1200 ℃)

Fig.12 Response surface diagram between roasting temperature, bentonite content and pellet compressive strength (roasting temperature 1200 ℃)

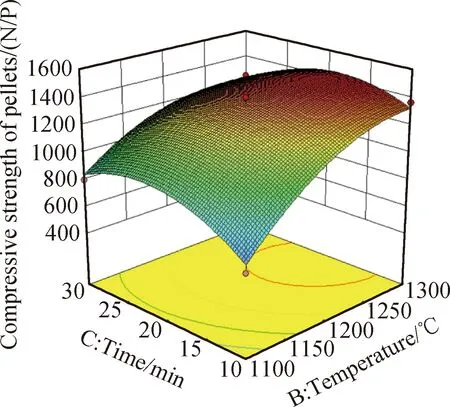

图13 焙烧时间、焙烧温度与球团抗压强度之间 响应曲面图(膨润土含量1.25%)

Fig.13 Response surface diagram between roasting time, roasting temperature and pellet compressive strength (bentonite content 1.25%)

膨润土含量为1.25%时,焙烧时间、焙烧温度与球团抗压强度之间的响应曲面如图13所示。由图可知,考察条件为时间10~30 min、温度1100~1300 ℃时,随着温度的提高,球团矿的抗压强度不断提高。在考察温度区间小于1200 ℃时,温度对活化能的影响非常显著,提高温度可以大幅提高球团抗压强度,温度大于1200 ℃时温度对球团抗压强度的影响减弱。考察时间在10~30 min之间,时间对球团抗压强度影响不显著,与单因素实验结果相吻合。

2.2.4 优化参数确定与模型验证

考察实验参数(焙烧温度1100~1300 ℃、焙烧时间10~30 min、膨润土含量0.5%~2%),综合焙烧温度、焙烧时间、膨润土含量等条件,在响应曲面软件得到优化的最优实验条件中选取:膨润土含量1.479%、焙烧温度1284.684 ℃、焙烧时间18.870 min,此时预测的球团抗压强度1483.777 N/P。在选定的优化实验条件下(膨润土含量1.48%、焙烧温度1285 ℃、焙烧时间19 min)重复5次实验,得到球团抗压强度为1431.8 N/P,与预测值之间的相对误差仅为3.50%,说明预测模型可靠。

3 结 论

(1)纯褐铁矿球团抗压强度可以达到1431.8 N/P,可应用于小型高炉和转底炉炼铁工艺。

(2)设定的因素范围(焙烧温度1100~1300 ℃、膨润土含量为0.5%~2%、焙烧时间为10~30 min)内,对纯褐铁矿球团抗压强度影响最为显著的为焙烧温度,其次是球团矿中膨润土含量,而焙烧时间对球团抗压强度影响不显著。

(3)应用软件Design Expert 8.0对纯褐铁矿球团焙烧工艺进行优化,在设定的因素范围(焙烧温度1100~1300 ℃、膨润土含量为0.5%~2%、焙烧时间为10~30 min)内,得到的优化实验条件为:膨润土含量1.479%、焙烧温度1284.684 ℃、焙烧时间18.870 min,此时预测的球团抗压强度值为1483.777 N/P,球团抗压强度的实验验证值为1431.8 N/P。

(4)膨润土含量不会对褐铁矿结晶水的脱附过程产生影响。