接顶率对充填体稳定性的影响研究①

2020-03-25欧任泽林卫星郑海力

刘 奇,欧任泽,林卫星,郑海力

(长沙矿山研究院有限责任公司 国家金属采矿工程技术研究中心,湖南 长沙410012)

采用充填采矿法开采的矿山一般分为两步骤开采[1]:第一步回采矿柱,第二步回采矿房。在第二步矿房回采过程中发现,如果矿柱接顶率太低,回采时就容易导致一步已充填矿柱偏帮甚至坍塌。从理论上来说,接顶率越高充填体自立能力就越强,二步矿房回采时采场的安全性就越高。因此国内外矿山都致力于最大化提高充填接顶率,但接顶率提高必将导致充填次数增加,充填技术难度加大,而且当充填接顶率达到某一值时,其所提高的安全性能非常有限。因此,如何获得经济合理的充填接顶率是充填法安全高效开采的重要因素。

国内外学者对提高充填接顶率进行了大量研究[2-3],但这些研究中均未对充填体稳定性及经济合理的充填接顶率问题进行研究。

MIDAS 是一个适用于计算机平台的大型有限元分析软件,在岩土、隧道、矿山开采等工程领域得到广泛运用[4-5]。本文结合某多金属矿山具体开采条件,利用MIDAS 软件构建了不同充填接顶率的矿岩三维模型,通过研究矿房回采时胶结充填矿柱的受力状况及其稳定性,来确定该矿山一步采场较合理的充填接顶率,以实现该矿山的安全、高效、经济开采,并为今后类似矿山如何科学合理的提高接顶率提供技术指导。

1 影响充填接顶率的主要因素

1.1 导致充填体不能接顶的主要原因

为保证充填料浆能够自流输送,其浓度不能太高,料浆浓度一般控制在65%~78%,这将导致充填料浆中水的含量大大超过水泥水化时所需水含量,因此,充填过程中将会有很多多余的水被脱去。充填过程结束后,因充填料浆离析及充填体沉降将迫使料浆中绝大部分的水吸附在充填体外表面,当这些水以自流的方式排出采空区后,充填体总体积将变小,充填料浆沉降,充填体外表面和采场顶板之间将会出现空隙。因此,充填料浆沉降是导致充填体无法全部接顶的主要原因。

充填料浆沉降率是指充填体沉降的平均高度与充填体未脱水前的充填高度的比值。充填料浆沉降率的大小与充填体固有性质(如料浆浓度及孔隙率等)有关。查阅相关文献,充填料浆沉降率一般为5%~20%[6]。

1.2 充填接顶率计算公式推导

充填结束后利用钻孔观察采空区内充填体的最终形态,发现在充填管道管口附近一片区域内充填料浆完全接顶,而从该区域到采场边缘处,最终沉积的充填料浆形成了一定的沉积坡度,该坡度与料浆浓度、粘度等自身固有性质有关。

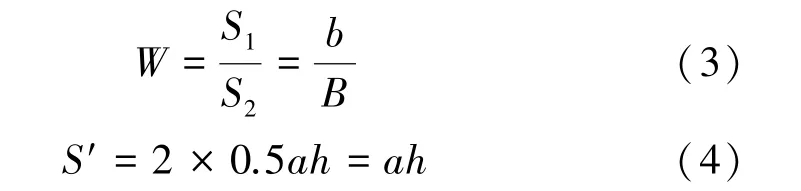

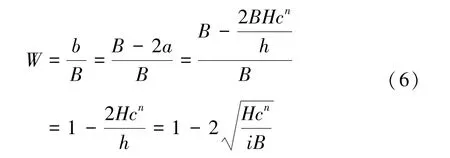

式中i 为沉积坡度;h 为最大未接顶高度,m;a 为未接顶宽度,m。

充填完毕后,采场内充填体与采场顶板接顶区域面积总和与采场顶板面积的比值,就是充填接顶率:

式中W 为充填接顶率,%;S1为接顶区域面积总和,m2;S2为采场顶板面积,m2。

根据充填料浆在采场中的最终形态情况,构建充填采矿法不同充填接顶率的三维模型,将模型中未接顶区域的曲面平面简化处理,如图1 所示,并将充填未接顶区域面积简化为三角形面积,此时可以将充填接顶率从面接顶率简化为线接顶率计算,即:

式中B 为采场宽度,m;b 为接顶宽度,m。

采场内充填体与采场顶板不接顶主要是由于充填料浆沉降引起的,采场内未接顶区域面积与充填次数呈指数关系:

式中S′为未接顶区域面积,m2;H 为采场高度或分层高度,m;c 为沉降率,%;n 为充填次数,次。

由式(1)、式(3)和式(4)可得:

由此可以计算得到:

则充填接顶率计算式为:

当充填料浆的沉降率为10%和15%、沉积坡度为0.5、1、1.5 和2 时,充填接顶率的计算结果如表1 所示。从表1 可知,随着采场高宽比(H/B)减少,充填料浆沉降率降低或者沉积坡度增加,充填接顶率逐渐提高。当充填次数为1 时,典型的嗣后充填采场(H≫B)基本上不接顶或者只有极少部分接顶;典型的上向水平分层充填采场(H≪B)充填接顶率较高,一次充填基本上能保证采场充填率在50%以上,典型的上向进路充填采场(H≈B)充填接顶率较低,一次充填采场接顶率基本上都在50%以下。当充填次数为2 时,采用进路采矿法或者上向水平分层采矿法开采的矿山,充填接顶率能达到60%~90%左右,只有采用嗣后充填法开采的矿山充填接顶率不太高,只有30%~70%左右。当充填次数为3 时,这三类典型的采用填充法开采的矿山其充填接顶率基本上都在70%以上。随着充填次数增加,不管采用何种充填法开采的矿山其充填接顶率都显著提高,理论上只要充填次数足够多,充填体表面与采场顶板之间可以达到近似完全接顶的状态。但随着充填次数增加,必然会增加充填时间及充填作业成本,影响采矿工作效率,所以在实际操作中,每个工作面的充填次数一般不超过3,此时在充填体与采场顶板之间只有部分接顶的情况下,接顶率需要多高才能保证采场的安全性,为此,本文应用MIDAS 软件创建了接顶率50%~100%接顶的矿岩模型,模型中充填接顶率以5%的幅度逐步增加,模型共计11 个。

表1 充填接顶率计算结果表

2 不同接顶率下充填体稳定性分析模型

2.1 研究背景

某多金属矿石品位高,但开采技术条件复杂,矿山局部矿体顶板赋存于强富水带内,该矿山的矿体属于复杂难采矿体。绝大部分矿体埋深在-300 m 标高以下,矿体平均厚度35 m,平均倾角36°。按照以往工程经验,采用上向进路充填采矿法可大幅度缩小导水裂隙带高度,从而使得矿体可以在强富水带下安全高效开采。根据矿山矿岩赋存条件和矿山现有的开采现状,沿矿体走向布置进路,进路长度60 m,进路的断面规格为4 m×4 m。 通过现场矿岩取样和室内岩石力学试验得到矿体、围岩和尾砂充填体的物理力学参数如表2 所示。

表2 矿体、围岩及充填体物理力学参数表

2.2 矿体三维模型创建

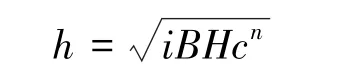

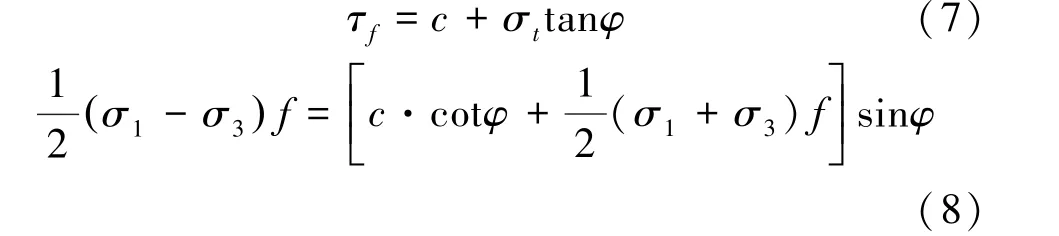

在研究影响充填接顶率主要因素的基础上,根据充填料浆在采场中最终的沉降状态,并将未充填区域的曲面平面近似简化处理后构建出充填体稳定性分析模型。采用MIDAS 软件创建矿岩及充填体模型,根据模型模拟采动范围的5 倍距离确定模型大小[7]。本次模拟所涉及到的围岩、矿体及充填体是弹性或塑性材料,弹、塑性材料的破坏均以剪切破坏为主,所以本文采用摩尔库伦剪切破坏准则作为材料破坏的依据。摩尔库伦准则的评判依据为[8]:

式中τf为剪切应力,MPa;σt为压应力,MPa;c 为粘结力,MPa;f 为摩擦系数;φ 为内摩擦角,(°);σ1为最大主应力,MPa;σ3为最小主应力,MPa。

构建的模型如图2 所示。以充填接顶率为75%的模型为例,模型中单元共计54 196 个,节点共计9 710 个。

图2 三维模型图

2.3 数值模拟结果分析

接顶率为70%时胶结充填矿柱的拉应力及压应力云图见图3。11 个数值模型的分析结果见表3。

图3 胶结充填矿柱型的拉应力及压应力云图

表3 不同充填接顶情况下胶结充填矿柱应力分析结果

从图3 和表3 可以看出,二步进路回采时,随着充填接顶率提高,胶结矿柱与采场顶板之间的相互作用力逐渐增强,胶结矿柱的最大压应力及最大拉应力逐渐变小,胶结矿柱的最大拉应力和压应力集中区域也在逐渐减小,矿柱及采场的安全性逐渐增强。当充填接顶率小于70%时,胶结矿柱最大拉应力集中区域较大;当充填接顶率大于70%时,胶结矿柱最大拉应力集中区域迅速变小,这说明当充填接顶率大于70%时,胶结充填矿柱对采场顶板的支撑作用迅速增大;当充填接顶率小于60%时,胶结矿柱的最大拉应力小于充填体的最大抗拉强度;当充填接顶率为50%和55%时,矿柱的最大压力分别为3.02 和2.63,这都超过了充填体的最大抗压强度,这说明当充填接顶率较小时,二步进路开采时一步胶结矿柱会产生局部脱落或者片帮现象,这对二步进路采场的安全性非常不利,虽然此时压应力集中区域很小,但矿柱有可能垮塌。

2.4 矿柱安全系数计算

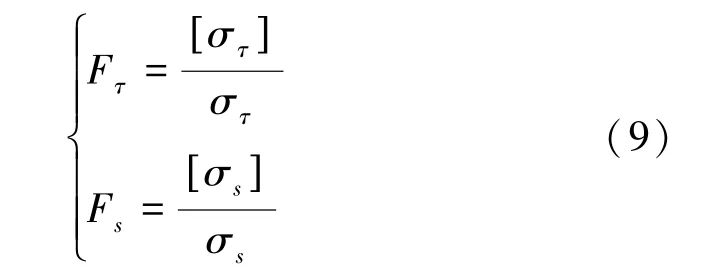

虽然在绝大多数模型中胶结矿柱的最大拉应力和最大压应力都在矿柱的理论承受范围以内,但由于尾砂胶结充填体的抗拉及抗压强度较低,且尾砂充填料浆在充入地下采场时,由于胶凝材料水化不完全、胶凝材料流失、充填料浆沉降,这将导致尾砂胶结充填体凝固后的实际力学强度低于实验室测定值。因此,需要采用安全系数对矿柱的安全可靠性进行重新考量。拉应力及压应力安全系数的计算方法为[9]:

式中[στ]为矿柱抗拉强度,MPa;[σs]为矿柱抗压强度,MPa;σs为拉应力,MPa;Fτ为抗拉安全系数;Fs为抗压安全系数。计算结果同样列于表3 中。

2.5 充填接顶率与拉应力及压应力安全系数相关关系回归分析

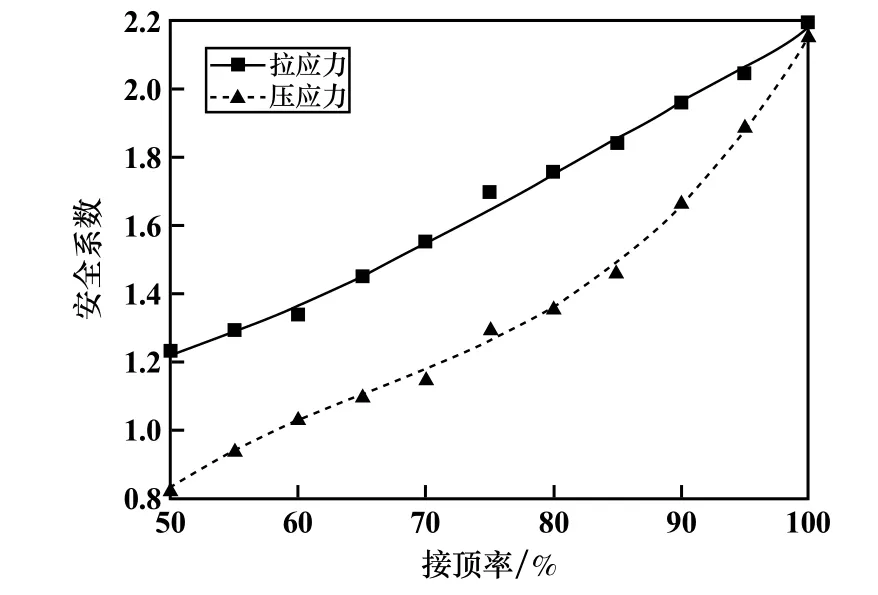

将不同充填接顶率(Wi)水平下拉应力安全系数Fτi或压应力安全系数Fsi组成一组变量(Wi,Fτi)或(Wi,Fsi),并将其值描绘成散点图,如图4 所示。

图4 充填接顶率与拉应力和压应力安全系数拟合曲线

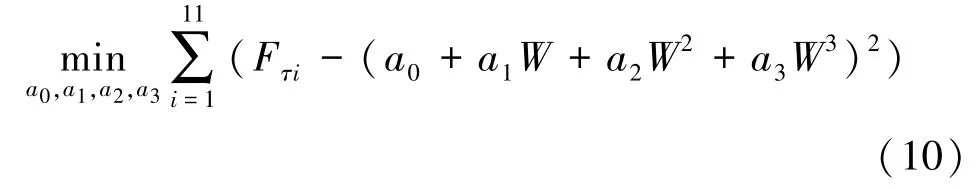

从图4 可以看出,由Wi与Fτi或Fsi组成的一组变量值,大体上都围绕某一曲线分布,这说明这两个变量之间应该存在某种函数关系,即可以用一个回归方程大体上表示出它们之间的相关关系。对于表3 中给定的11 组数据(W1,Fτ1),(W2,Fτ2),…,(W11,Fτ11),假设使用3 次多项式Fτ(W)=a0+a1W+a2W2+a3W3来表示Wi与Fτi的相关关系,并将表3 中的11 组计算数据带入上面的多项式函数,使Fτ(W)尽可能接近这些已知的数据,多项式中的4 个未知数a0、a1、a2、a3可以通过求解下面的最小化问题来得到。

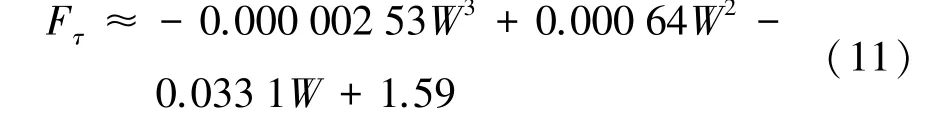

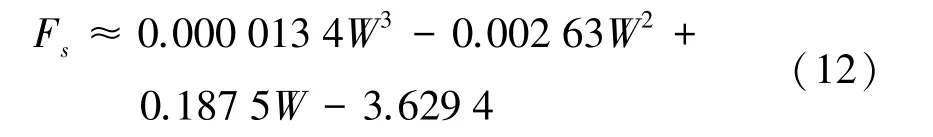

由式(10)可以得到Wi与Fsi相关关系的方程为:

同理可以得到Wi与Fsi的相关关系方程:

2.6 确定较为经济合理的充填接顶率

某多金属矿充填料浆沉降率13%,进路断面规格4 m×4 m,充填料浆沉降坡度0.9,则由式(6)可以计算得到充填1 次时接顶率为24%,充填2 次时接顶率能为72.6%,充填3 次时接顶率为90.1%。由图4 可知,充填接顶率低于55%时,压应力安全系数小于1,即充填1 次时,二步矿房开采时将存在极大的安全隐患,由式(11)和式(12)可以计算得到充填2 次时拉应力安全系数为1.63,压应力安全系数为1.22;充填3 次时拉应力安全系数为1.91,压应力安全系数为1.69。查阅相关文献,当胶结矿柱的拉应力安全系数及压应力安全系数都不小于1.2 时就能保证二步骤矿房开采的安全性[10]。综合比较在不同接顶情况下胶结矿柱安全系数的大小及经济效益的分析结果,笔者认为针对该矿开采条件,当充填次数为2 次、充填接顶率达到72.6%时,充填次数少、充填成本低且能保证一步采胶结矿柱的稳定性和二步矿房开采的安全性,充填技术难度在矿山可操作范围内,故选定为该矿较经济合理的充填接顶率。

3 结 论

1)分析了影响充填接顶率的主要因素,研究了充填料浆在采场中的流动规律并绘制了充填料浆在采场中流动的最终形态图,同时得出了充填次数与充填接顶率的关系方程。

2)结合某多金属矿山的具体开采条件,运用MIDAS 有限元软件创建了11 个不同接顶率的矿岩及充填体三维模型,并分析比较了这11 个模型的数值模拟结果,得到了接顶率与充填体拉应力及压应力相关关系的回归方程,同时应用抗拉及抗压安全系数评价了不同接顶情况下胶结充填矿柱的稳定性,充填接顶率越高,其抗拉及抗压安全系数越高,胶结矿柱就越稳定,但要提高充填接顶率,必然会相应地提高充填次数、增加充填作业成本及增大充填技术难度。

3)某多金属矿充填时,当一步采场充填接顶率为72.6%时,胶结矿柱抗拉安全系数为1.63,抗压安全系数为1.22,采用2 次充填,充填次数少、充填成本低,且能保证一步采和二步采采场的安全性,最终确定为该矿山较经济合理的充填接顶率。