稀/废硫酸浓缩再生新工艺

2020-03-24季根忠

唐 伟 季根忠

(绍兴文理学院 化学化工学院,浙江 绍兴 312000)

浓缩法是废硫酸再生的主要方法之一.由于硫酸的沸点高达338 ℃,浓缩时需要高温,而高温下,各种浓度的硫酸腐蚀性非常强,需要造价昂贵的特种材料设备,因此目前稀硫酸浓缩通常只能得到质量浓度70%以下的硫酸.而70%的硫酸依然没有脱水、催化等功能,达不到提浓利用的目的.另外稀硫酸中经常含有其他有机杂质,在高温下容易发生缩合、碳化等反应而影响浓缩后的回用.从生产实践来看,我国废硫酸浓缩存在4个问题:①废硫酸浓缩对设备材质要求高,通常采用钛、钽、锆等金属,设备投资较大;②蒸汽、水、电消耗量大,运行费用高;③操作复杂,维修困难且费用高;④废硫酸处理量小,蒸发管道极易堵塞,运行不稳定[1].

在制备硫酸过程中,来自转化器的富含SO3气体,进入吸收塔内,用质量浓度98%的循环酸吸收.为了提供由三氧化硫生成硫酸所需要的水分,须不断向吸收酸循环系统中补加纯水.

现利用硫酸生产过程中硫酸需要的补水过程,与浓缩稀/废硫酸的除水过程进行耦合,产生稀/废硫酸再生新工艺,并申请了专利CN201711271883.X.

1 模型建立

Aspen Plus 是集物性分析、化工流程模拟计算于一体的通用模拟软件[2],现广泛应用于石油化工、无机盐化工等领域.其中,在无机盐化工领域的应用有:氯化铵结晶工艺优化[3]、六水氯化镁生产过程模拟[4]、水盐体系溶解度计算[5]等.

由于硫酸的强吸水性,使硫酸再生实验十分困难,若进行实验获得相关数据,需要花费大量人力、物力及时间.本研究应用Aspen Plus软件,建立适合废稀硫酸浓缩体系的模型和计算方法,进行浓缩可行性、工艺参数优化计算工作,极大的降低实验工作量,缩减实验研究时间.

1.1 单元操作的确定

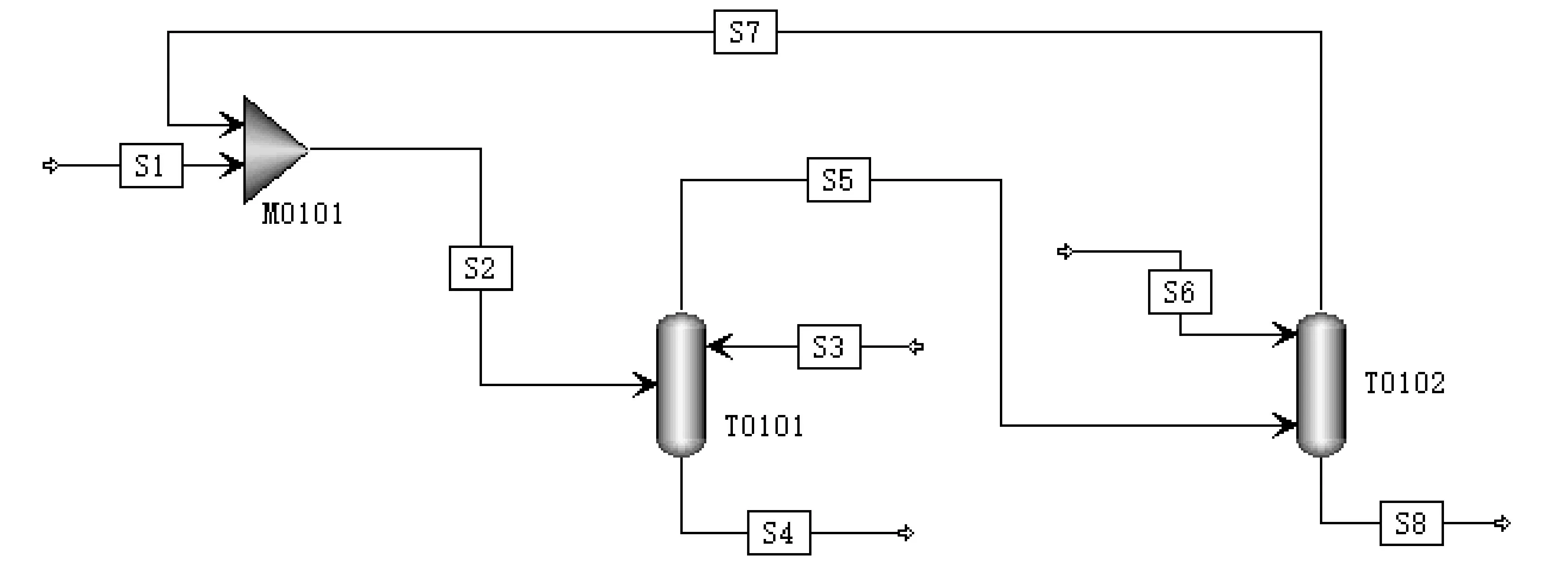

干燥气从浓缩塔(T0101)的底部进入,与自上而下喷淋的稀/废硫酸液在浓缩塔的填料层逆流接触,接触后发生了传质过程;吸收废硫酸中的水分后从塔顶排出,至吸水塔(T0102)处从底部进入与来自硫酸装置的98%浓硫酸逆向接触,经浓硫酸吸水干燥后返回浓缩塔完成循环.浓缩后的稀/废硫酸从浓缩塔塔底流出,浓硫酸经吸水补充水分后返回硫酸装置.浓硫酸补水过程和稀/废浓缩过程分开设置在两只塔中,以保证稀/废浓缩的时候,对原有硫酸生产装置的产品质量不会造成影响.模拟工艺流程见图1.

1.2 组分与物性方法

Aspen Plus软件中提供了水与硫酸的电解质过程数据包eh2so4,该数据包中已包含了水、硫酸体系的所有分子与离子组分.工艺中所使用的组分只需在其中加入空气组分.

热力学模型默认为该数据包选择的ELECNRTL模型.

S1-补加干燥气;S2、S5、S7-循环干燥气;S3-70%稀/废硫酸;S4-浓缩后稀/废硫酸;S6-98%浓硫酸(来自硫酸装置);S8-补水后浓硫酸(回硫酸装置)图1 稀/废硫酸干燥再生优化工艺流程图

2 模型计算分析

2.1 操作条件选择与优化

考虑到蒸发浓缩法是目前工业上最常用的稀硫酸浓缩方法,但因需要较大的能量投入,更适用于从低浓度浓缩至70%浓度段硫酸的浓缩回收[6].如果在此基础上继续通过蒸发浓缩法增加硫酸浓度,能耗巨大.

因此在这里,主要是对经蒸发浓缩后浓度达到70%的稀/废硫酸进行再次浓缩,再生浓硫酸的模拟研究.模拟进入浓缩塔的稀/废硫酸浓度为70%,质量流量为3 000 kg/h,温度为120 ℃;进吸水塔为浓度98%的浓硫酸,温度为90 ℃(来自硫酸装置).模拟浓缩塔的塔板数为6;吸水塔的塔板数为2.干燥气的选择原本考虑使用工厂硫酸装置排出的带有余热的尾气,这里为了简化模拟,使用空气作为干燥气.最终要求浓缩后稀/废硫酸浓度在90%以上.

2.1.1 影响塔釜出料H2SO4浓度的因素分析

在实际的工业生产中,浓度90%以上的浓H2SO4均表现出较好的吸水性,且H2SO4浓度越高, 吸水性越好. 在本工艺模拟中, T0101塔H2SO4浓度的升高,可以通过改变干燥气体用量或温度来带出稀硫酸中的水来实现.在这里通过控制其他的条件不变,只改变单一变量的T0101塔干燥气用风量或干燥气温度,来得出相应的塔釜出料H2SO4浓度变化关系.

①干燥气体用量分析

干燥气体温度设定为100 ℃时,探究不同干燥气量,对塔釜出料H2SO4浓度的影响,结果如图2所示

图2 干燥气用量对塔釜H2SO4浓度影响

由图2可以看出干燥气用量增加,塔釜出料中H2SO4浓度增加.当塔釜出料中H2SO4浓度在91~96%范围内,在图中出现拐点;超过这个范围,若再要提高单位浓度的H2SO4,所需干燥气的用量急速增加.并且93%硫酸已经满足国标中所规定的工业浓硫酸指标.所以综合考虑后,选择浓缩后塔釜出料中H2SO4浓度为93%较为合理.

①干燥气体温度分析

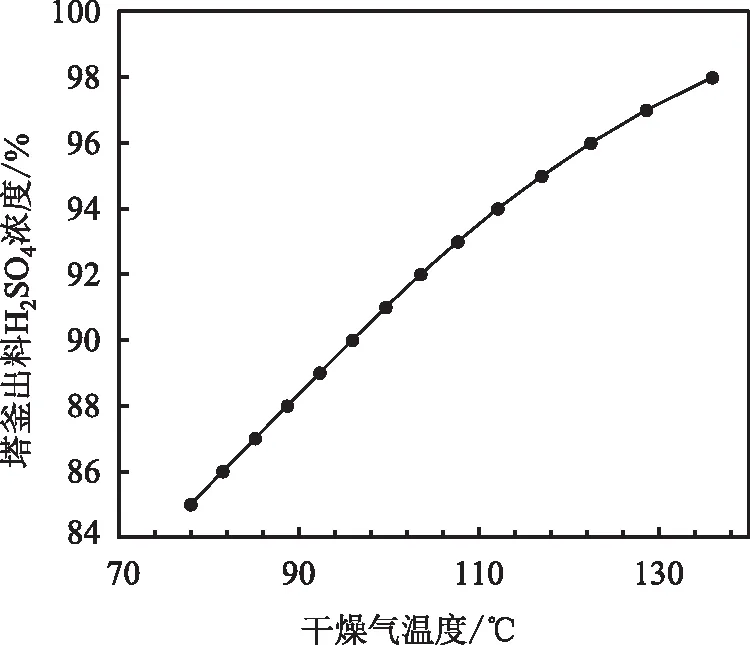

干燥气体用量设定为100 000 kg/h,探究不同干燥气温度对塔釜出料中H2SO4浓度的影响,结果如图3所示.

由图3可以看出干燥气温度增加,塔釜出料中H2SO4浓度增加,高温有利于提高H2SO4浓度, 且两者几乎呈线性增长关系. 但如果出料H2SO4浓度过高,则干燥气需要很高的温度,对于工艺设备的材质要求高.综合考虑后,废硫酸浓缩到93%,比较经济.

图3 干燥气温度对塔釜H2SO4浓度影响

2.1.2 干燥气体风量、温度间的关系

在浓缩后稀/废硫酸H2SO4浓度为93%的条件下,进一步探究干燥气体用风量和温度间的关系,结果如图4所示.

图4 干燥气用量及温度间关系

由图4中可以看出,干燥气温度升高,用量减少.由此可知,干燥气的温度越高,相对应的用量就越少.当温度在90~110 ℃范围内,在图中出现拐点,再进一步升高温度,干燥气用量变化不大;且在硫酸企业生产中,从硫酸装置出来的尾气温度一般在80~100 ℃.综合这些因素,在这里选择进气温度为100 ℃,此时干燥气用量为135 010 kg/h.

2.2 工艺流程及能耗分析

2.2.1 工艺流程模拟

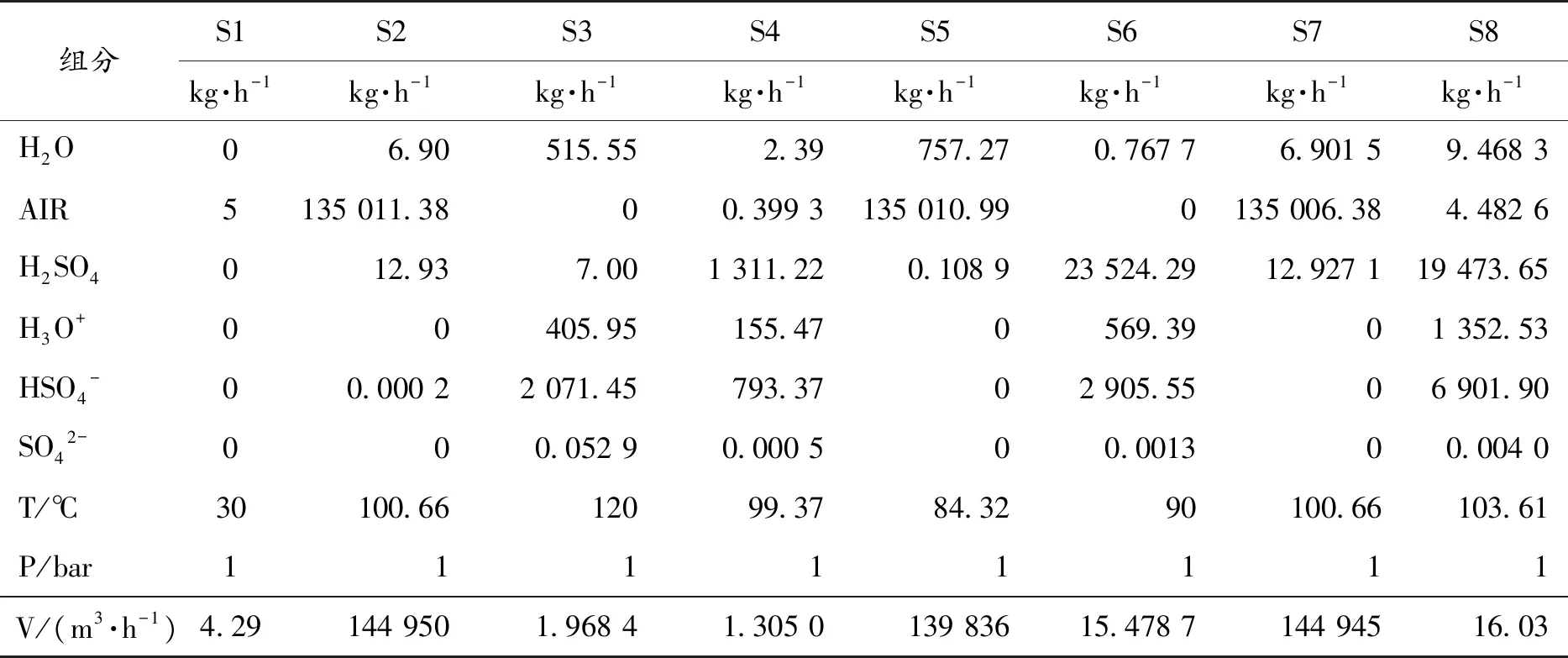

通过前面单因素的模拟,确定干燥气体工况后,设定模拟输入时的基本条件,按照图1进行整体的循环吸收浓缩.最终得到各流股物料平衡数据的模拟计算结果如表1所示.

2.2.2 工艺能耗分析

在工艺流程中,稀/废硫酸和98%浓硫酸的温度都自于浓缩再生之前操作的自带余热,干燥气温度因98%浓硫酸吸水放热保持补水前后温度基本不变,所以在整个工艺中不需要额外的加热能耗.系统能耗主要是干燥气体克服循环流动阻力所消耗的能量,主要有管道阻力和塔的流动阻力两部分,粗算结果如下:

1)管道阻力计算

w-体积流量(m3/s)40.26m3/s,

v-常用流速(m/s),这里取12m/s,

d=2.067m,圆整后取2.1m.

管道的沿程阻力系数λ通常取值为λ=0.017 3.

表1 各流股物料平衡数据表

组分S1 S2 S3 S4S5S6S7S8kg·h-1 kg·h-1 kg·h-1 kg·h-1kg·h-1kg·h-1kg·h-1kg·h-1H2O06.90515.552.39757.270.767 76.901 59.468 3AIR5135 011.3800.399 3135 010.990135 006.384.482 6H2SO4012.937.001 311.220.108 923 524.2912.927 119 473.65H3O+00405.95155.470569.3901 352.53HSO4-00.000 22 071.45793.3702 905.5506 901.90SO42-000.052 90.000 500.001300.004 0T/℃30100.6612099.3784.3290100.66103.61P/bar11111111 V/(m3·h-1)4.29144 9501.968 41.305 0139 83615.478 7144 94516.03

管道总阻力损失分为管道的直管阻力和局部阻力之和

(1)

(2)

(3)

假设干燥气循环管长l=500 m, 管径d=2 100 mm,流量为144 950 m3/h,ρ=0.97 kg/m3,v=12 m/s带入公式(2)ΔH1=287.7 Pa.

管道局部损失:为便于计算管道的压力损失,局部阻力在这里按当量长度法计算.假设干燥气管道还存在6个弯头损失和2个阀门损失,

弯头损失le=4 d,6个弯头损失为le1=4 d*6=50.4 m,

阀门损失le=15 d, 2个阀门损失为le2=15 d*2=63 m,

∑le=le1+le2=113.4 m,

ΔH2=65.24 Pa,

ΔH=ΔH1+ΔH2=352.94 Pa.

2)塔阻力计算

由于工艺中浓缩塔和吸水塔气液比很大,实际运用时,需进行特殊设计,这里模拟时采用填料塔进行模拟. 因一般情况下, 填料塔每个理论级压降约为0.01~0.27 kPa,在模拟中两塔共有理论塔板数8块,这里取每个理论级压降150 Pa,因此工艺中干燥气体克服两塔的流动阻力ΔH3=1 200 Pa.

最终在工艺中干燥气体克服流动总阻力约为ΔH=ΔH1+ΔH2+ΔH3≈1553 Pa.在实际操作中,只需一台中压鼓风机就可提供干燥气体循环的动力,耗能极少.

3 结论

应用Aspen Plus 流程模拟软件建立了对稀/废硫酸的干燥脱水再生浓硫酸处理装置模型,经验证,该模型可较好地用于对稀/废硫酸浓缩干燥再生装置的技术分析.通过将吸水和浓缩过程分开设置在两只塔中,在实现稀/废硫酸脱水再生的同时,可以补充浓硫酸吸收三氧化硫所需的水分,来避免稀/废硫酸中的杂质对硫酸装置的影响.且整个系统运行时仅需要克服循环风流动阻力所需耗能,为低耗能进行稀/废硫酸浓缩再生工艺提供了一种新思路.