陶瓷基复合材料螺栓渐进损伤计算与强度预测

2020-03-24张海鹏

卢 越,张海鹏

(中车青岛四方机车车辆股份有限公司,山东青岛 266111)

0 引言

CMCs(Ceramic Matrix Composites,陶瓷基复合材料)具有密度小、耐高温等特点,其密度只有镍基合金的1/3,强度则是镍基合金的2 倍且耐高温能力提升了100~200 ℃,是重要的复合材料之一,主要作为高效耐磨材料应用于各工业领域,如:煤炭开采、机械制造、新能源、电力、冶金、矿山、船舶、石油化工等。利用这种材料在经济可承受前提下的批量生产,以替代目前广泛使用的镍基合金,具有重要意义。渐进损伤和强度的预测与计算是需要重点研究的内容。

1 陶瓷颗粒的选择

科技的发展带动了企业的进步,现代工业已经从最原始的单一模式逐渐演变成多元化,这就要求生产材料具有多种特性,以此满足不同工业领域的需求。高性能的复合材料正逐步取代传统单一性能的材料,成为目前工业领域关注的话题。陶瓷颗粒具有刚度好、硬度高、稳定性强等特点,依据陶瓷颗粒增强金属基复合材料在不同工况下的应用及性能的要求,对陶瓷颗粒的选择具有以下标准。

(1)性能。高强度、高硬度(硬度可达1500 HV 以上),耐磨损、绝缘性强,耐高温、酸碱腐蚀且性能稳定。

(2)与金属基体的润湿性。衡量金属陶瓷组织结构与性能优劣的关键条件是陶瓷与金属之间的润湿性。润湿性的好坏决定金属陶瓷的性能,金属液对陶瓷预制体进行浸润的程度越高,越容易形成金属相,因此形成的复合材料的性能就越好。

(3)化学稳定性。由于金属和陶瓷在性质上存在很大的差别,在高温下制备这两种材料时,容易发生界面反应及脆性相的生成,使复合材料的性能受到很大影响,因此选用的陶瓷与金属应具有良好的化学相容性。

(4)成本。大量使复合材料实现工业化要求,除了要满足以上优越性能外,还需考虑原材料来源广泛、价格低廉。Al2O3陶瓷颗粒的价格约为WC 成本的2%,且耐高温、耐磨损,与钢铁基体的热膨胀系数更为匹配;随着氧化锆增韧氧化铝(ZTA)陶瓷的发展和成熟,又大大提高了Al2O3陶瓷颗粒的韧性,因此,近些年来高性能低成本ZTA 颗粒(ZTAp)增强钢铁基复合材料的研发特别受到关注。

2 渐进损伤模型

2.1 材料参数与本构模型

弹性模量随着应力的增大不断减小,剪切失效应力为91.6 MPa。为获得拉伸和剪切的本构模型,用五次方程拟合曲线,拟合公式为:

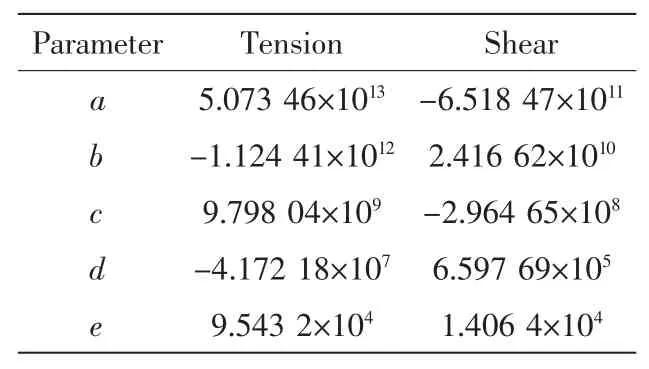

式中:σij为应力,单位为Pa,εij为应变,拟合所得的参数如表1 所示。假设E3 方向的力学行为相同,数值同比例缩小。

2.2 失效准则和材料退化模型

表1 拟合参数表

失效准则用于评估在任意给定载荷条件下失效是否发生。目前最常用的失效准则是最大应力失效准则(Maximum Stress Criterion)。只考虑材料的拉伸破坏,最大应力准则公式见式(2)。

式中X,Y,Z 分别为1,2,3 方向的拉伸强度,S,R,Q 分别为1,2,3 方向的剪切强度。从式(2)可以看出,材料中任何一个方向满足破坏条件,整个材料即破坏。本文中X 为131 MPa,Y 为131 MPa,Z 为56 MPa,S 为91.6 MPa,R 为91.6 MPa,Q 为79.4 MPa。

当复合材料出现局部失效后,一般还可以继续承受载荷,渐进损伤方法是为了使失效区域的应力降低,采用刚度折减的方法来等效失效区域的材料刚度特性。目前常用的材料退化模型包括两种:完全退化模型和局部退化模型。本文采用局部退化模型,仅退化与失效模式相关项的材料性能。根据本构模型拟合所得曲线,取单元应力为折减条件,根据单元应力在曲线上取点,求其斜率为折减刚度,本方法在APDL 参数化设计中实现。

2.3 应力分析

对结构进行应力分析是渐进损伤方法的一个重要环节,而合理的应力分析模型是获得准确的应力分析结果的前提。通过APDL 编写循环迭代语句来完成针刺CMCs 螺栓的刚度折减。载荷随着循环增加,每次循环计算结束后,判断单元应力是否满足折减条件,若满足折减条件就缩减其相应方向的模量。当单元应力满足最大应力准则时,标红该单元,并把模量折减到初始模量的1/104(不能过小,因为接触单元两侧的单元刚度相差过大,容易发生接触渗透,导致接触非线性不收敛的情况)。

2.4 最终失效评价方式

本文施加的载荷是位移载荷,在每一步应力分析后提取约束节点反力,当第i 次提取的节点反力Pi与上次的反力Pi-1进行比较,如果ΔP=|Pi|-|Pi-1|<0,且|ΔP|≥k|ΔPi-1|,或者非线性求解不再收敛,则认为CMCs 螺栓结构最终失效。此时,打开计算结果,观察标红的损伤单元分布形式,即可判断螺栓失效模式和损伤演化过程。

2.5 结果与讨论

当位移载荷施加到0.009 mm 时,支反力开始下降,最终失效载荷为1459 N。可以看出,随着位移载荷的增加,CMCs 螺栓的整体刚度不断减小,当载荷到达失效载荷时,螺栓失去承载能力,曲线迅速下降,最终完全破坏。螺栓的失效模式为螺杆断裂,因为螺杆整个截面的单元均已失效破坏。当载荷施加到1129 N时,损伤在螺纹接触最上方的螺纹槽处开始萌生。随着载荷的增加,损伤不断扩展,先往螺纹槽一周扩展,当载荷增加到失效载荷1459 N 时,螺纹槽一周完全损伤,螺栓失去承载能力,最后损伤往截面中心扩展直至螺栓的极限失效。螺栓头部和螺杆连接处的失效单元在达到失效载荷后迅速扩展,说明此处也是容易失效的区域,针刺C/C 螺栓为螺栓头部剪切失效可以证明这一点。

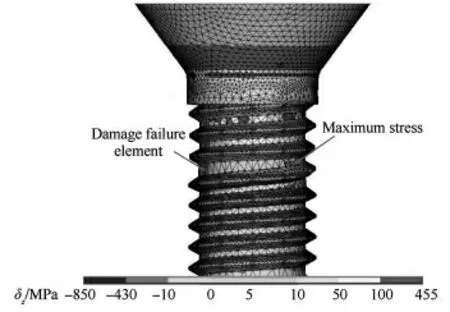

统计失效载荷下损伤失效单元总数为414 个,其中Z 向拉伸失效的单元数为410 个,占总数的99%,X 向拉伸失效的单元数为4 个,占总数的1%。可以说明,CMCs 螺栓的失效破坏主要是因为材料的Z 向拉伸失效破坏导致。σZ的应力云图如图1 所示,可以看出Z 向应力较大的区域除了螺纹接触的最上面的螺纹槽外,还有螺栓头部与螺杆连接部分,亦可以证明此处是容易失效的区域。

图1 CMCs 螺栓应力云图

3 结论

(1)预测了针刺C/SiC 复合材料螺栓的强度和失效模式。在拉伸载荷下螺栓的失效模式为螺杆断裂破坏,失效载荷为1459 N。

(2)针刺C/SiC螺栓的损伤演化过程。当载荷加载到1129 N 时萌生损伤;加载到失效载荷(1459 N)时,损伤沿着螺纹槽扩展至整个螺纹槽;最后,损伤从螺纹槽扩展至螺杆中心导致螺杆断裂失效。

(3)仿真结果显示针刺C/SiC 螺栓拉伸载荷下容易失效的2个区域:①螺纹接触的最上面的螺纹槽;②螺栓头部与螺杆连接部位。

本文提出的仿真方法能较好地预测螺栓强度、损伤演化过程和失效模式,且具有一定的通用性,可推广至其他陶瓷基复合材料结构宏观尺度下的研究。