焊后热处理在管线焊接生产项目中的实际应用

2020-03-24倪继志

费 愚 倪继志

(海洋石油工程股份有限公司,天津300451)

在焊接过程中,由于加热和冷却的不均匀性,以及构件本身产生拘束或外加拘束,在焊接工作结束后,在构件中总会产生焊接应力。焊接应力在构件中的存在,会降低焊接接头区的实际承载能力,产生塑性变形,严重时,还会导致构件的破坏。焊后热处理(PWHT)是指焊后为改善焊接接头的组织和性能或消除焊接结构的焊接残余应力而进行的热处理。本文涉及到的生产项目就是局部高温回火方式的消除焊接应力热处理。

1 焊后热处理作用与机制

1.1 焊后热处理的目的

焊后热处理的目的有三个:消氢、消除焊接应力、改善焊缝组织和综合性能。焊后消氢热处理,是指在焊接完成以后,焊缝尚未冷却至100℃以下时进行的低温热处理。一般规范为加热至200~350℃,保温2-6 小时。焊后消氢处理的主要作用是加快焊缝及热影响区中氢的逸出,对于防止低合金钢焊接时产生焊接裂纹的效果极为显著。

消除焊接应力热处理是使焊好的工件在高温状态下,其屈服强度下降,来达到松弛焊接应力的目的。常用的方法有两种:一是整体高温回火,即把焊件整体放入加热炉内,缓慢加热到一定温度,然后保温一段时间,最后在空气中或炉内冷却。用这种方法可以消除80%-90%的焊接应力。另一种方法是局部高温回火,即只对焊缝及其附近区域进行加热,然后缓慢冷却,降低焊接应力的峰值,使应力分布比较平缓,起到部分消除焊接应力的目的。

有些合金钢材料在焊接以后,其焊接接头会出现淬硬组织,使材料的机械性能变坏。此外,这种淬硬组织在焊接应力及氢的作用下,可能导致接头的破坏。如果经过热处理以后,焊缝的金相组织得到改善,提高了焊缝的塑性、韧性,从而改善了焊接接头的综合机械性能。

1.2 热处理设备

热处理可以采用电阻加热或感应加热局部热处理方法。热电偶必须是K 型(铬镍- 铝镍)或J 型(铁- 康),所有的热电偶必须拥有满足国家标准的证书。在热处理之前,热处理设备必须完好的保养和校准。热电偶必须校准确保在有效期内。所有焊后热处理设施的有效校准证书必须经过业主和第三方的检查批准。

1.3 焊件的热处理

根据业主的项目规格书中规定,所有壁厚超过19.05mm 的碳钢压力管线或碳钢复合管的对接焊缝,均必须进行焊后热处理。对于碳钢压力管线的支管连接,在任意垂直于支接焊缝的平面内,如果贯穿焊缝的厚度大于38.1mm,则必须进行焊后热处理。焊后热处理必须在焊接完成之后尽快进行。在进行热处理之前需要检查被热处理的部件,保证部件膨胀或挤压时可自由移动。同时应充分支撑保护部件,防止部件由于重力而凹陷、变形。最终热处理之后应避免进行焊接。如果热处理后还需要进行焊接,必须经由业主及第三方的批准后方可实施。

1.4 热处理时的支撑布置

对于需要热处理的管子,必须在热处理开始之前在管子下方放置支撑以防止挠曲变形。支撑的形式任意,但材质必须是钢,木头等其他可燃固体不允许用作支撑。焊缝每侧至少放置一个支撑,支撑应紧靠隔热毯边缘,放置在没有包裹隔热毯的区域。如担心管子变形,可在两侧支撑之间增加支撑的数量。

2 热处理实际操作

2.1 热处理要求

如热处理前法兰有法兰盖保护,热处理之后法兰的保护措施应当恢复。螺栓连接材料及电镀的或镀锌的部件不允许进行焊后热处理。当采用局部热处理时,最小加热区域为焊缝两侧起25mm 或3 倍焊缝厚度,取最大值。加热片的最大环向间隙不能超过30mm,最大纵向间隙不能超过50mm。加热片不能重叠。热处理工件应包裹隔热毯,以确保在加热带之外的温度场处于逐渐递减状态。石棉不能用作隔热材料。加热器件两端起至少300mm 范围内,应包裹至少2 层隔热毯。工件温度低于150℃之前,不允许去除保温材料。如需要,管线两头应使用防火棉封盖以避免热处理过程中管内空气流通循环。

2.2 热处理操作

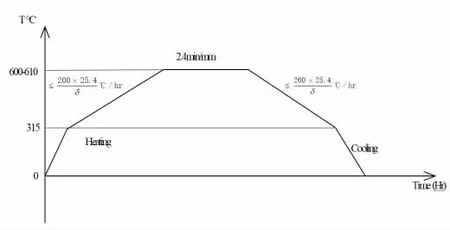

工件/部件的温度在315℃以下时,可以自由加热。大于315℃时,加热速率不能超过℃/小时,且最大不超过200℃/小时。冷却速率不能超过℃/小时,且最大不超过260℃/小时。(δ为最大母材控制壁厚,mm)。常规厚度的部件应当根据厚度按2.4min/mm 在600-610℃下进行保温,小壁厚的管子保温时间也不得少于1 小时。

对于感应加热,热电偶应通过电容器放电连接,并且热电偶导线间距不能超过6mm。对于电阻加热,应使用铠装热电偶,保证铠装热电偶外壳与加热表面接触,同时应采取方法将热电偶固定(可采用铁丝绑定)。热处理完成之后所有热电偶必须清除。仅对于电容放电连接的区域,应打磨平滑至完好金属,并对打磨区域进行MPI 或DPI 检测以确认是否存在裂纹。

热电偶应放于距焊缝边缘25mm 处。对于不等厚接头,热电偶应布置在壁厚较大的一侧,例如较大壁厚的法兰、管件上等。对于局部热处理的管线,热电偶的数量和位置要求如下:

a.管径D ≤168.3mm 时,在6 点和12 点位置各放置一个热电偶;

b.管径D>168.3mm 时,在4 点、8 点及12 点位置各放置一个热电偶。

热处理作业完成后,应打印出完整的热处理时间- 温度曲线图。同时相关信息应在曲线图中标明,这些信息至少应包括热处理曲线编号、管线三维图编号及版次、焊口号、热处理开始时间、热处理结束时间。在热处理作业开始前,热敏纸下方需由第三方及业主签字确认后才可开始作业,热处理结束后需对温度曲线进标记,确定其对应热电偶的测温位置,图1 是样例热处理曲线图。

如果在热处理操作过程中,发生断电的紧急情况,升温及降温阶段断电不超过五分钟可继续作业,结束后需对该短时间进行标注并由业主签字确认,如多断电发生在保温阶段,此次热处理作业作废,需提交二次热处理程序方案给业主审批,审批通过后方可再次进行热处理作业,如果二次热处理作业再次发生断电情况,此处接头作废,需被切割掉并更换新管段。

图1 焊后热处理曲线

3 热处理后的检验

检验工程师应查看所有与与热处理相关的记录及核实热处理是否按照WPS 和热处理程序的规定执行。对于酸性服役、湿硫化氢氛围、异常酸性服役管线、深冷管线等必须进行硬度测试。硬度测试要求参照管线建造焊接检验测试以及安装规格书。硬度测试之前,应采用钢丝刷或砂轮片去除测试表面的铁锈、油污等可能影响测试结果的异物。

最终的NDT 检验和压力试验应在焊后热处理后进行。可在最终热处理之前进行一次NDT 检查,以确保在热处理之前不存在缺陷。最终热处理完成后不允许进行焊接。

4 结论

为使管件的焊接接头具有所需要的力学性能、物理性能和化学性能,除合理使用材料和各种成形工艺外,热处理工艺是必不可少的。合理的选用加热设备和方法,并且控制好温度的变化及保温时间是热处理质量好坏的关键因素,我们一定要在实际工作当中掌握好每一道工序才能保证工件的质量。