高速旋转机液伺服液压缸试验台设计与分析

2020-03-24

沈阳工业大学机械工程学院 辽宁沈阳 110870

风 机风量调整机构是矿用鼓风机、引风机系统的主要部件之一,其基本原理是通过机液伺服系统来推动风机叶片,使其转变一定的角度,从而达到风机风量调节的目的[1]。机液伺服液压缸直接影响到风机的正常工作性能,因此,对伺服液压缸的性能测试就显得十分重要,这就需要设计出一种能够模拟液压缸真实工作状况的试验台。由于风机风量调整伺服液压缸需要跟随风机叶片以 1 500 r/min 的高速旋转,为了模拟实际工况,要求试验台需带动液压缸同步旋转。但现有的大多数液压缸试验台都是静止加载。例如,武汉科技大学的液压缸试验台、北京科技大学的轧机 AGC 伺服液压缸试验台以及 MTS 公司的伺服控制液压试验台[2],它们都是在液压缸静止状况下进行加载试验,无法满足风机用伺服液压缸的试验要求,而且国内液压试验台普遍存在试验结果与实际相差较大。因此,需要设计一种高速旋转伺服液压缸试验台。试验台的高速旋转必然会带来结构的强度和刚度是否合格与试验台是否会产生共振破坏等一系列问题,所以,要对试验台进行动态性能分析[3]。鉴于此,通过利用试验台预应力模态分析的方法,完成试验台的振动特性分析,判断出试验台能否克服共振、疲劳等影响。

1 结构设计

液压缸试验台如图 1 所示。试验台主要分为加载缸与试验缸 2 部分,为了实现加载缸在高速旋转中能够轴向加载,在加载缸部分采取了高速旋转接头 1 与配油轴 2 进行轴向配油。由于试验缸存在 5、10、50和 100 t 4 种型号,为了实现试验台能够同时完成对4 种型号试验缸的试验,试验缸采用剖分式滚动轴承座,更换试验缸时不需要拆卸壳体 8 与滚动轴承,只需将剖分式轴承座上半部拆下,即可将试验缸取出,方便试验缸随时更换。液压缸试验台的工作原理为:液压油通过旋转接头作用于旋转的液压缸;由传动带带动配油轴高速旋转,配油轴通过键传动使加载缸壳体旋转,壳体又推动装在法兰盘上的加载缸 5 与双头导壳 13 旋转,双头导壳再带动安装在法兰盘上的试验缸 12 和其壳体 8 旋转,加载缸杆与试验缸杆由法兰盘 6、7 连接实现加载;线性模组推动试验缸的旋转接头与伺服阀芯动作,通过线性模组上的位移传感器,来检测阀芯与活塞杆的动作,完成试验缸的性能测试。

图1 液压缸试验台Fig.1 Test bench for cylinder

2 预应力模态分析

2.1 预应力模态分析理论

结构的固有频率在不变载荷作用下会受到一定程度的影响,特别是对于那些在某方向上强度较薄弱的结构。在某些情形下进行模态分析时,需考虑预应力产生的影响[4]。

对结构进行预应力模态解析之前,要对其执行静力学分析,公式模型为

无阻尼模态分析动力学方程为

静力学分析给出的应力刚度矩阵用作模态分析(σ0→S),故模态分析方程可更改为

式中:K为刚度矩阵;x为位移矢量;ω为结构无阻尼模态的固有频率;M为质量矩阵;φ为结构无阻尼模态的振幅阵列;S为应力刚度矩阵;ω1为预应力下模态的固有频率;φ2为预应力下模态的振幅阵列。

方程(3)即为预应力模态分析的公式。执行预应力模态分析的过程与进行自由模态分析流程基本相同,但必须要施加载荷以确定结构的预应力[5]。

2.2 模型简化

由于考虑到 ANSYS Workbench 对复杂装配体的建模较繁琐、操作不便等因素[6],笔者选用 Solid Works 对试验台装配体实施简化,通过专用接口导入ANSYS Workbench 中执行分析,这样既可以提高效率,也减少建模时间。

简化的基本原则是确保简化后的模型与简化前的模型力学性能一致[7-9]。对试验台模型简化措施如下:①将存在圆角与倒角的试验台结构尽量转化成直角,以缩减计算量;② 将轴承等建模繁琐的复杂几何体经过等效处置,简化成与之对应的实体结构;③将外置电动机以及线性模组等结构复杂且对试验台力学性能影响较小的构件忽略;④ 尽可能简化或者忽略孔、螺纹孔、凸台、凹槽等结构特征。试验台简化后的三维模型如图 2 所示。

图2 试验台简化后的三维模型Fig.2 Simplified 3D model of test bench

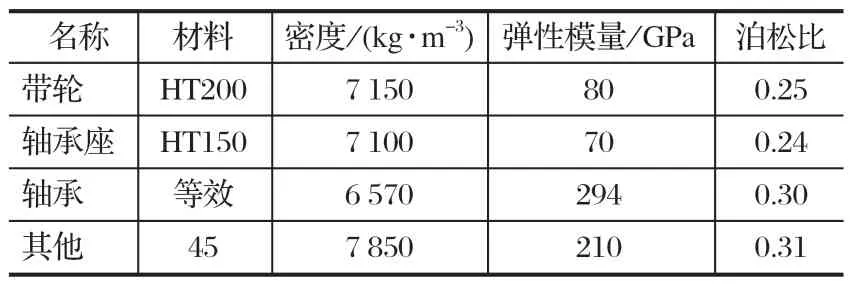

将简化后的模型导入 ANSYS 中,定义装配体各部件的材料。试验台材料属性如表 1 所列。该模型共划分为 645 207 个节点、379 125 个单元。根据试验台的实际工作状况,对旋转部分施加 1 500 r/min 的转速,在带轮处施加 21 N·m 的转矩,对加载缸与试验缸轴承座和旋转接头架底面施加固定约束。

表1 试验台材料属性Tab.1 Material properties of test bench

2.3 试验台静力学分析

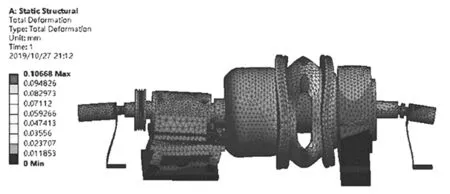

试验台的预应力模态分析是以其静力学分析为基础[10]。试验台总位移如图 3 所示。由图 3 可知,结构最大位移发生在连接加载缸与试验缸旋转的双头导壳处,最大位移为 0.11 mm,同时,加载缸壳体处位移也较大。

图3 试验台总位移Fig.3 Total displacement of test bench

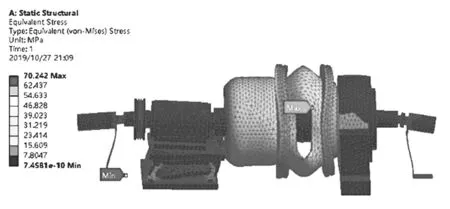

图4 试验台应力Fig.4 Stress of test bench

试验台应力如图 4 所示。由图 4 可知,双头导壳处所受应力最大,其最大应力为 70 MPa,试验台的强度满足结构要求。因为加载缸壳体与双头导壳不仅受到旋转的惯性力作用也承担了传递转矩的作用,所以加载缸壳体与双头导壳受力与位移相对较大。在后续的改进及优化过程中,要通过采用加大壳体厚度或者添加肋板等方法增加其结构强度。

2.4 模态计算与结果分析

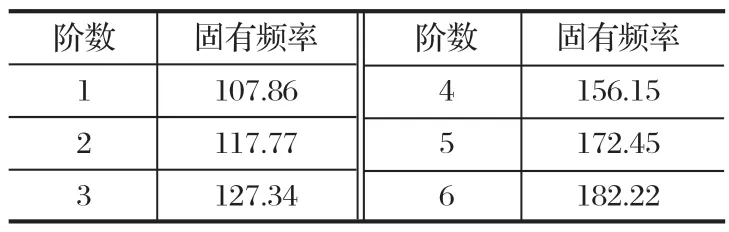

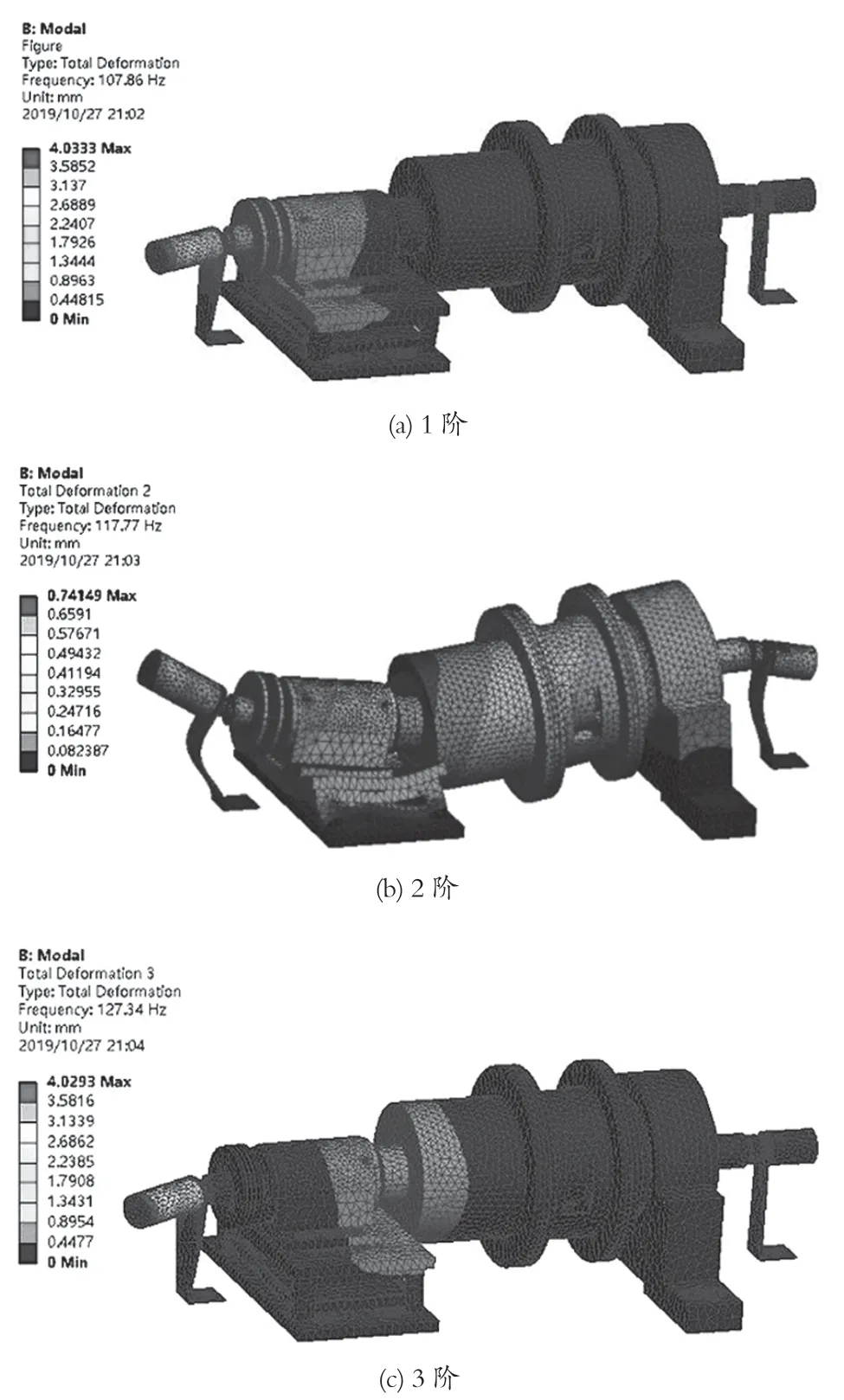

为了保证计算速度与准确度,选用 Block Lanczos法实行模态求解。由于系统的低阶模态相较于高阶模态对结构的影响较大[11-12],所以在实际工况下,试验台的低阶模态对其动态性能起决定作用。因此,只需提取试验台前 6 阶固有频率及振型,无需解出全部固有频率与振型。运用 ANSYS Workbench 对试验台进行模态分析。试验台前 6 阶固有频率如表 2 所列,试验台前 6 阶固有频率振型如图 5 所示。

表2 试验台前 6 阶固有频率Tab.2 Natural frequency of preceding six orders of test bench Hz

图5 试验台前 6 阶振型Fig.5 Vibration mode of preceding six orders of test bench

由图 5 可知,试验台的 1 阶振型主要是加载缸旋转接头以及加载缸平台部分z轴方向上发生的弯曲变形,其在旋转接头处相对位移最大,最大位移为 4.03 mm;2 阶振型主要是整个试验台在xy平面上的摆动运动,其最大相对位移发生在加载缸壳体上,最大位移为 0.74 mm;3 阶振型主要是加载缸旋转接头与壳体部分沿z轴方向的弯曲变形,其在旋转接头处相对位移最大,最大位移为 4.03 mm;4 阶振型主要是加载缸旋转接头在x轴方向上的弯曲变形,其在旋转接头处相对位移最大,最大位移为 6.01 mm;5 阶振型主要是试验缸旋转接头在z轴方向上的弯曲变形,其在旋转接头处相对位移最大,最大位移为 6.86 mm;6 阶振型主要是加载缸轴承座台架的横梁在xy平面内的扭转变形,最大相对位移发生在轴承台架横梁处,最大位移为 19.19 mm。

在所提取得 6 阶固有频率与振型中,1、3、4、5阶振型都是发生在旋转接头处,这就说明旋转接头处相比试验台其他部分较薄弱,在改进中要着重对旋转接头的结构进行优化。试验台正常工作转速为 1 500 r/min。经过计算可得,试验台受到外部激励的频率为 25 Hz。上述分析可得出,试验台的 1 阶固有频率为 107.86 Hz。相对比可知,试验台 1 阶固有频率远大于外部激励频率,故试验台在外部激励频率作用下不会产生共振。

3 结语

(1)试验台采用双头导壳结构,实现加载缸与试验缸同步旋转;剖分式滚动轴承座可以完成试验台对不同型号伺服缸的试验。

(2)运用 ANSYS Workbench 对试验台进行静力学分析,试验台所承受最大应力为 70 MPa,加载缸壳体与双头导壳由于受到旋转的惯性力和转矩的作用使其受力与位移相对较大,属于试验台结构的薄弱环节,在后续的改进及优化过程中,要通过采用加大壳体厚度或者添加肋板等方法增加其结构强度。

(3)对试验台执行预应力模态分析,得出系统振动特性。试验台的外部激励频率远小于其 1 阶固有频率,故试验台不会产生共振。其中,1、2、4、5 阶振型表明旋转接头处是试验台结构的薄弱部分,在后续的改进中要对旋转接头的结构作重点优化。

(4)通过对高速旋转伺服液压缸试验台的结构设计以及预应力模态分析,为高速旋转伺服液压缸的性能测试以及更高转速液压缸试验台的设计奠定了基础。