模拟地面集输环境下温度对2205双相钢均匀腐蚀及点蚀行为的影响

2020-03-21赵国仙杜航波祝恒倩

赵国仙,杜航波,祝恒倩

(西安石油大学 材料科学与工程学院,西安 710065)

0 前 言

在油气开采和集输过程中,大量的CO2和高矿化度地层水介质与管道内壁发生一系列化学和电化学反应,对集输管线造成严重腐蚀[1]。实践表明,油田集输管线常用钢,如20 钢、X60 钢以及奥氏体不锈钢316L 等材料在CO2和含高浓度的Cl-的地层水环境中,易发生腐蚀穿孔和应力腐蚀断裂,从而引发重大油田事故,经济损失巨大。

双相不锈钢兼具奥氏体不锈钢的优良韧性、可焊接性以及铁素体不锈钢的较高强度和耐氯化物应力腐蚀性能,其抗局部腐蚀和应力腐蚀性能明显优于奥氏体不锈钢,因此在油气集输管道上有很好的应用前景[2]。 CO2腐蚀一直是油气田开发的主要阻碍,CO2溶于水产生弱酸H2CO3对油井管柱造成严重的腐蚀作用,虽然CO2溶于水形成弱酸,但相比于同样pH 值的盐酸,前者对金属材料的腐蚀危害更大[3]。 而石油、 天然气及地层水和采出水中含有大量的Cl-等侵蚀性离子,其半径较小,扩散性强,易吸附于钝化金属表面,诱发点蚀进而导致管线材质发生腐蚀穿孔失效。目前,国内外学者对2205 双相不锈钢 (以下简称2205 钢) 的CO2腐蚀和Cl-诱发点蚀相关研究较多,尹志福等[4]借助计时电流和动电位极化测试等手段研究了2205 钢在含CO2的NaCl 溶液中Cl-浓度对试样点蚀敏感性的影响; 赵国仙和宫少涛等[5-6]研究了22Cr 钢在不同Cl-溶液中的临界点蚀温度CPT。

但是,针对实际工况中CO2和Cl-的协同作用对2205 钢的腐蚀行为研究甚少,本研究通过模拟某一油田的高矿化度、 高浓度Cl-和高CO2分压集输管线环境,研究CO2和 Cl-共存时对2205 钢腐蚀的影响,为2205 钢集输管线在油田的合理使用提供依据。

1 试验材料与方法

1.1 试验材料

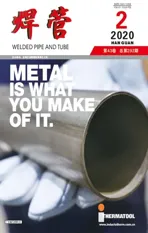

试验材料选用2205 (110 ksi 钢级) 双相不锈钢,为冷拔钢,热处理状态为固溶处理,其主要化学成分见表1。 显微组织由奥氏体 (γ 相,白色相) +铁素体 (α 相,灰色相) 组成,如图1所示。

表1 试验用2205 双相不锈钢主要化学成分 %

图1 2205 双相不锈钢的显微组织

1.2 试验方法

1.2.1 均匀腐蚀试验

均匀腐蚀试验采用50 mm×10 mm×3 mm 片状试样,用 320#、 600#、 800#、 1200#砂纸逐级打磨、冲洗,丙酮除油后用冷风吹干,测量尺寸和称重之后放入高温高压釜内进行腐蚀试验,腐蚀介质为模拟油田地层水,其成分和含量见表2。 试验条件为压力2 MPa 的CO2+高矿化度+高浓度Cl-地层水,温度分别为 30 ℃、 50 ℃和 70 ℃,试验周期168 h,地层水溶液模拟油田集输管线环境的腐蚀介质。 试验结束后取出试样,参照ASTM G1-03标准[7]用清洗液清洗表面的腐蚀产物,清洗后用自来水冲洗,再用酒精脱水,冷风吹干后用FR-300 MK II (精度为0.000 1 g) 称重并计算其腐蚀速率,腐蚀速率计算公式为

式中: vcorr——均匀腐蚀速率,mm/a;

Δg——试样的质量损失,g;

γ——材料的密度,γ=7.8 g/cm3;

t——试验时间,d;

S——试样表面积,mm2。

表2 模拟油田地层水溶液成分及含量 (g/L)

1.2.2 电化学腐蚀试验

电化学腐蚀试验试样的测试面积为1.13 cm2,厚度为3 mm,试样用环氧树脂密封其非工作面,再用 320#、 600#、 800#、 1200#水砂纸逐级打磨工作面,经丙酮除油再用乙醇脱水烘干。 电化学测试由PARSTAT 273A 电化学工作站和GFCZ 3-22/200 高压釜原位电化学完成,测试采用三电极体系,辅助电极为大面积金属铂片,参比电极为Ag/AgCl,工作电极为 2205 钢电化学试样。 极化曲线的扫描电位范围为-500 mV ~+1 600 mV(Ag/AgCl,相对于自腐蚀电位),扫描速度为0.333 3 mV/s,采用正弦波测试试样的阻抗行为,测试频率为 5 MHz~1 600 kHz,幅值为 10 mV。其试验腐蚀介质与均匀腐蚀试验的介质相同,温度分别为 30 ℃、 50 ℃和 70 ℃。

2 试验结果与讨论

2.1 均匀腐蚀与局部腐蚀

表3 为2205 双相不锈钢处于集输管线环境中在不同温度下的均匀腐蚀速率计算结果。 从表3 可以看出,在集输管线环境中2205 双相钢的腐蚀速率在30 ℃和50 ℃时为0.003 4 mm/a,而在70 ℃时为0.003 2 mm/a,呈现稍微降低的趋势。 从总体上看,腐蚀速率几乎没有发生变化,参照 NACE SP 0775—2013 标准[8]对均匀腐蚀程度的规定,2205 钢在高矿化度、 高Cl-浓度和高CO2分压集输管线环境下仅发生轻微腐蚀。

表3 不同温度下2205 双相钢均匀腐蚀速率

图2 是2205 双相钢在高温高压环境中腐蚀168 h 后的宏观形貌。 由图2 可以看出,试样表面明显失去了原有的金属光泽,形成了一层较暗的腐蚀产物,但仍可以看到之前的打磨痕迹,说明试样发生较为轻微的均匀腐蚀。 将试样表面腐蚀产物清洗之后,宏观情况下并未发现十分明显的局部腐蚀,表明2205 钢在高矿化度、 高Cl-浓度和高CO2分压的地层水中有十分优越的抗均匀腐蚀和局部腐蚀能力。

图2 2205 双相钢腐蚀模拟试验试样表面宏观形貌

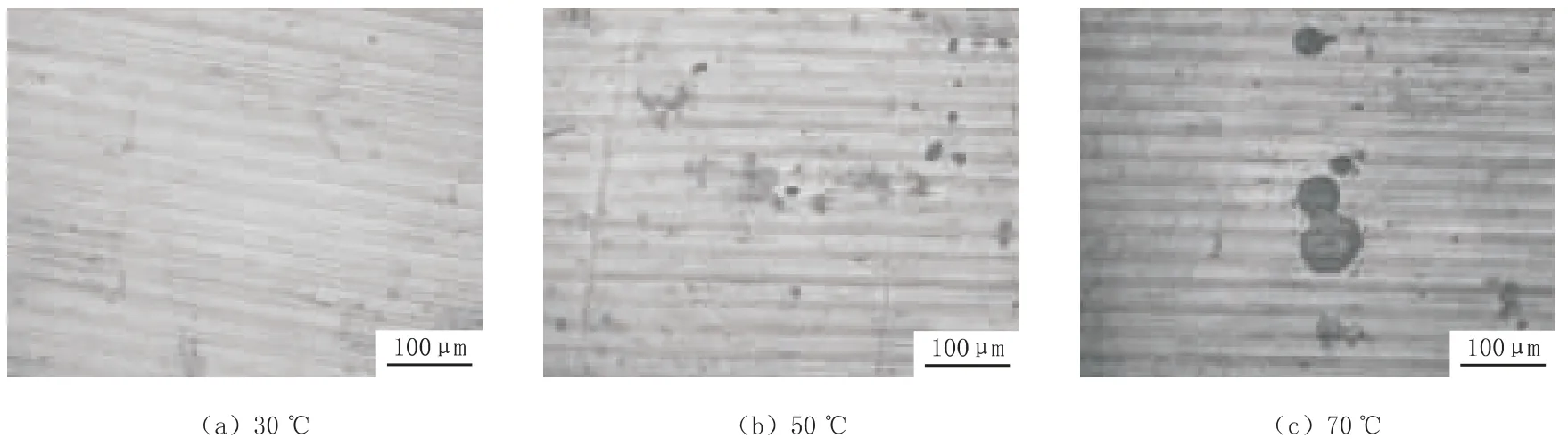

图3 为清洗后试样表面微观形貌。 由图3可以看出,30 ℃下的试样表面主要以均匀腐蚀为主,并没有发现明显的点蚀,而50 ℃和70 ℃下的试样表面出现了十分明显的点蚀坑形貌。 利用金相聚焦法对点蚀坑的深度进行测量,在50 ℃时试样表面最大的点蚀坑深度达到 14 μm,70 ℃时的试样表面最大点蚀坑深度为 26 μm。

图3 清洗后试样表面微观腐蚀形貌

2.2 极化曲线与阻抗谱

图4 为2205 双相不锈钢在不同温度环境下所得的极化曲线,其所对应的拟合结果见表4。由图4 可以看出,随着温度的升高,自腐蚀电位与自腐蚀电流密度趋势十分接近。 从拟合结果看出,自腐蚀电流密度随着温度的升高先增大、 再减小。 3 种温度下的极化曲线都出现了钝化区,而钝化区的范围呈现 S30℃>S70℃>S50℃,并且其点蚀电位Eb也呈现相同的趋势。

图5 为2205 双相不锈钢在不同温度条件下的交流阻抗图谱。 从图5 可以看出,30 ℃条件下的交流阻抗图谱只有一个时间常数,即一个完整的容抗弧; 当温度升高到50 ℃时,出现了两个时间常数,即高频区的容抗弧和低频区的感抗弧; 随着温度再次升高到70 ℃时,低频区的感抗弧消失,只有一个完整的容抗弧。

图4 2205 双相钢在不同温度条件下的极化曲线

表4 不同温度下2205 双相不锈钢极化曲线参数拟合结果

图5 2205 双相钢在不同温度条件下的交流阻抗图谱

2.3 讨 论

CO2腐蚀在油气工业中又被称为甜腐蚀,一般规律为CO2分压达到0.05 MPa 时没有明显的腐蚀,分压超过0.2 MPa 时产生严重腐蚀。 本试验基于油田实际工况,选取CO2分压为2 MPa。3 个温度下的试样表面被一层黑色的腐蚀产物颗粒覆盖 (见图2 (a)),依然可以看清打磨的痕迹,均匀腐蚀的程度很轻微,说明2205 钢表面生成了一层耐蚀性较好的钝化膜,这是由于2205 钢中含有大量的Cr 元素,在CO2环境下,在温度较低的范围内,随着温度的升高,不锈钢易形成致密的氧化膜。 很多文献表明[9-12],2205 钢试样表面会形成一层以 Cr、 Fe、 Ni 氧化物为主的氧化膜,阻碍了溶液对基体进一步的腐蚀,提高合金的耐蚀性。

通过图3 试样表面的点蚀形貌分析,表明在30~50 ℃,可能存在一个发生点蚀的临界温度CPT,低于临界点蚀温度的30 ℃试样表面并未发现明显的点蚀坑。 在50 ℃时试样表面出现了直径大小不一的点蚀坑,最大的点蚀坑深度为14 μm,直径较小点蚀坑数量较多,大多可能处于亚稳态阶段。 与50 ℃条件试样表面相比,70 ℃时试样表面的点蚀坑的数量较少,但其直径更大,深度更深,最大点蚀坑深度可达26 μm,没有较小的亚稳态点蚀坑。 这可能由于当温度过了临界点蚀温度,钝化膜局部开始发生溶解,试样表面萌生点蚀坑,在不锈钢的钝性电位区间,试样表面各点的电流密度并不一致,吸附在试样表面某点的Cl-会使金属表面该点的电流密度增大,从而破环了钝化膜,形成腐蚀孔,进入点蚀坑的萌生阶段。 随着温度的升高,溶液中的Cl-会迅速向坑内聚集,点蚀坑的深度和直径增大,所以在50 ℃的试样表面会分布大小不一的点蚀坑; 而当温度继续升高,含Cr 钢趋向形成一层保护性致密的FeCO3和Cr-OH 混合物的沉淀膜[13]。因此70 ℃时,2205 钢的均匀腐蚀速率相对较小。 与此同时,孔核处破损的钝化膜会自我修复,同时一些亚稳态的点蚀坑由于金属的再钝化停止继续长大,而一些孔核尺寸长大到临界尺寸时,便不会再钝化消失,直至长成一个腐蚀孔,所以在70 ℃试样表面点蚀坑数目较少,但深度和尺寸都比之前的大。 对于处在CO2与Cl-共存的腐蚀环境中,2205 钢的表面会同时进行两个过程: 第一个过程由于CO2的存在使试样表面的活性增大,基体金属的阳极反应不断生成腐蚀产物膜,阻碍基体金属与溶液的反应; 同时,第二个过程是随着温度的升高,Cl-在溶液中的溶解度增大,并加速其在溶液中的扩散,由于Cl-的半径较小,它会优先吸附于试样表面,占据氧原子的位置,干预保护膜的形成,并与钝化膜的金属阳离子形成可溶性的氯化物,致使钝化膜的保护性变差,腐蚀孔内大量聚集Cl-,使孔内溶液发生变化,从而进一步腐蚀形成点蚀坑。 一般来说,在含氯介质中,不锈钢存在临界点蚀温度,有文献表明,2205 钢为含高浓度Cl-的腐蚀介质的 临 界 点 蚀 温 度 CPT 在 38 ~60 ℃[14-16]。 根 据ASTM G48 所推荐的公式 (2) 可估算出钢级为110 ksi 的 2205 钢的点蚀温度为 39.815 ℃,该温度处在30~50 ℃区间。

对图4 和表4 的结果进行分析,从极化曲线可以看出,随着温度的升高,维钝电流变化不大,但维钝区间变小,试样在30 ℃时极化曲线在钝化区出现振荡,保护电位和点蚀电位不是固定数值,这与2205 钢在Cl-溶液中的再钝化行为有关。 当温度低于临界点蚀温度,双相钢不会形成稳定的点蚀,已经形成的亚稳态点蚀会发生再钝化,这时Cl-在试样表面吸附处的钝化膜溶解速率增大,形成点蚀活性点,即点蚀核,点蚀核长大过程与再钝化同时进行; 当点蚀核尺寸小于临界尺寸时,点蚀核会随着试样发生再钝化而消失,因此试样表面能够形成一层完整的且稳定的氧化膜; 当温度升高到50 ℃时,超过了2205 钢在该条件下的临界点蚀温度,Cl-吸附在试样表面并破坏了钝化膜的成分和性质,使该处钝化膜的导电性和溶解速度大于没有Cl-吸附的表面,进而形成点蚀坑,损坏了钝化膜的完整性,因此50 ℃的点蚀电位低于30 ℃的点蚀电位; 当超过临界点蚀温度之后,温度的升高有利于钝化膜的致密性和稳定性,所以在70 ℃时的点蚀电位升高。

图6 为2205 双相钢在不同温度下交流阻抗图谱的拟合电路。 图6 (a) 是图5 (a) 的等效电路图,Rs为溶液电阻,Cdl为钝化膜外表面与溶液形成的双电层电容,Rt为钝化膜的电荷转移电阻,Cf与 Rf是钝化膜的电容和电阻,图5 (a)的交流阻抗图谱为一个单一的容抗弧,因此2205 双相钢在该温度下并没有点蚀诱导期的发生。 图6 (b) 是图5 (b) 的等效电路图,根据曹楚男[17]钝化金属的点蚀理论,小孔腐蚀诱导期一开始,电化学阻抗谱图上在低频区会出现明显的感抗弧,交流阻抗图谱包括高频区的容抗弧和低频区的感抗弧,反映了点蚀诱导期的特征,等效电路中L 和RL为等效电感和等效电阻,Ra为钝化膜局部减薄区域的电荷传递电阻,在点蚀诱导期钝化膜电阻Rf比钝化膜减薄区的法拉第电阻大几个数量级,所以可以认为是一个断开状态。 随着温度的升高,钝化膜局部被Cl-穿透后,点蚀从诱导期进入到稳态发展阶段,此时金属表面由两部分组成,表面大部分被钝化膜覆盖,在面积很小的局部区域,钝化膜穿孔,露出基体金属直接与溶液进行阳极溶解反应。 图6 (c) 为图5 (c) 的等效电路图,其中的 R0为点蚀孔内的溶液电阻,Ca为蚀孔内金属与溶液形成的双电层电容,Ra为等效电阻,此时这些表面区域的阳极电流密度非常大,使得这些区域的表面金属很快凹陷进去,同时很高的阳极电流密度使Cl-向这些表面迁移,形成腐蚀孔,孔内形成相对闭塞的区域,传质过程进行的比较困难。

图6 2205 双相钢在不同温度下交流阻抗图谱的拟合电路

3 结 论

(1) 在模拟高矿化度 (高浓度 Cl-) +高分压CO2地面集输管线环境地层水的不同温度条件下,2205 双相不锈钢的腐蚀程度均为轻度腐蚀,表明2205 双相钢有较好的抗CO2+Cl-地层水的腐蚀性能。

(2) 在不同温度下,2205 双相钢试样表面都形成了一层腐蚀产物膜,在30 ℃时,腐蚀产物膜对基体金属有很好的保护作用,在50 ℃和70 ℃时,试样表面出现了点蚀。 在30 ℃和50 ℃之间存在一个临界点蚀温度CPT,根据标准估算可得临界点蚀温度为39.815 ℃。

(3) Cl-是 2205 双相不锈钢形成点蚀的主要原因,当温度过了临界点蚀温度,在50 ℃时,点蚀电位降低,交流阻抗图谱表现出点蚀诱导期的特征,而在70 ℃时,点蚀电位升高,交流阻抗图谱表现出点蚀发展期的特征。