重组竹材三面和四面受火炭化性能试验

2020-03-20崔兆彦陈忠范惠勃涛

崔兆彦,徐 明,陈忠范,惠勃涛

(1.东南大学 土木工程学院,南京 210096; 2.混凝土及预应力混凝土结构教育部重点试验室(东南大学),南京 210096)

竹木结构因施工简便、节能环保、抗震性能优越等优点得到越来越多的关注和发展.中国竹林资源丰富而木材相对匮乏,大力发展建筑竹材产业意义重大[1].重组竹作为一种竹纤维束胶结复合材料,材质均匀且力学性能稳定,经过30多年发展制作工艺趋于成熟,在建材领域替代木材具有广阔的应用空间[2].2009年,张齐生院士团队在南京林业大学建造了首幢两层重组竹民宅安居示范工程[3],进一步推动了重组竹在现代竹木结构工程中的应用.

但重组竹与木材相似的可燃性导致结构安全性问题始终制约现代竹结构大规模推广应用.以重组竹为建筑材料的现代竹结构为近年来新兴结构体系,研究焦点主要集中于基本的力学特性[4-6]及螺栓节点承载力方面[7],对于抗火研究相对匮乏.

目前,已有一些国内外学者对木材及胶合竹的炭化性能进行了研究,部分研究成果收录于各国规范,如Eurocode 5[8],CSA-O86-09[9],NDS-1997[10],Australian standard 1720.4[11]等.在结构工程中火灾作用关键控制因素为炭化速度[12].目前,国内外常用的炭化速度测量方法主要有3种:1)基于ISO 834或者ASTM E 119温度曲线传统的火灾试验炉测量方法[13];2)一种采用恒定热通量测试的小型缩尺试验[14],如锥形量热仪等;3)以整个房屋为对象的足尺火灾试验方法[15].White等[16]通过ASTM E 119小型水平炉试验测试了5种木材的炭化速度,建立了炭化速度和含水率、密度、炭化因子的计算方法;Njankouo等[17]基于ISO 834曲线测试了20种热带硬木(密度为421~1 018 kg/m3)在单面受火条件下的炭化规律,得出炭化深度与时间呈线性相关,且木材的密度对炭化速度影响显著的结论;许清风等[18]采用锥形热量仪的方法测试了多种木材及工程竹材的炭化速度,并与标准火灾炉试验作对比,建立了两者转化相关关系;肖岩等[19]对一足尺轻型胶合竹框架房屋进行火灾试验研究了房屋整体结构火灾表现及构件灾后损伤情况,并采用FDS进行数值模拟,其结果与火灾试验吻合良好,此外,还开展了胶合竹墙体抗火性能及单面炭化性能研究,为现代竹结构发展奠定了基础.

竹材与木材的化学组分相似,可以参照木材炭化性能的研究方法对重组竹材进行研究.在真实火灾作用下,除楼板为单面受火外,梁、柱构件基本处于三面或四面受火状态.因此,本文以重组竹材为研究对象,采用ISO 834标准火灾试验方法开展三面及四面受火炭化性能试验研究,分析截面尺寸、受火时间以及不同受火面对炭化深度和炭化速度的影响规律,为合理进行现代竹结构抗火设计提供参考.

1 试 验

1.1 试验材料、设备

本研究涉及重组竹主要由4~5年生毛竹及胶黏剂加工制作而成,重组竹中胶黏剂体积比约为10%.其中,胶黏剂为一种工业用水溶性浸渍酚醛树脂(PF16L510,北京太尔化工有限公司),其固体含量为46%~49%,pH为10.5~11.5,其玻璃化温度约为150 ℃.按照《建筑用竹材物理力学性能试验方法标准试验方法》[20]测试,重组竹含水率平均值为8%,气干密度平均值为1 050 kg/m3.重组竹顺纹抗压强度为66.5 MPa,抗拉强度为110.6 MPa.

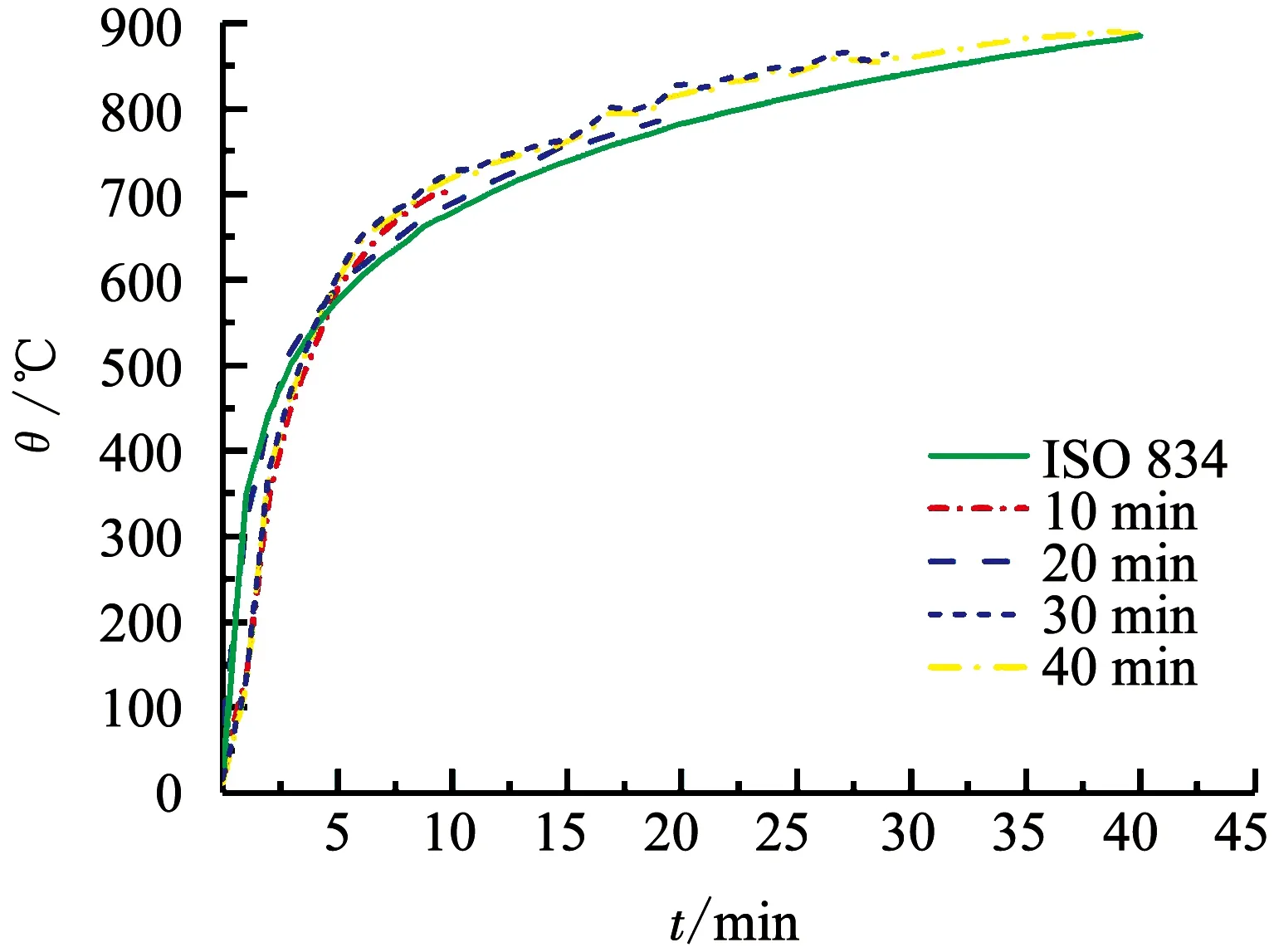

火灾试验主要在东南大学土木学院实验中心的小型多用途耐火试验炉(图1)中进行,炉腔尺寸为1 800 mm×1 200 mm×500 mm,炉内两端分别装有热电偶自动采集试验过程中炉温变化,为保证试验的准确性,每次试验炉内中间外接一个热电偶实时测量炉温,并与水平炉两侧炉温作对比.由于试验炉体积较小,炉内天然气的燃烧过程更易控制,使得炉内温度与控制温度更吻合,有利于得到更合理的试验结果.火灾炉升温曲线采用国际标准化组织建议的建筑构件抗火试验曲线ISO 834,不同受火时间下典型炉温曲线见图2.

图2 典型炉温与标准升温曲线

Fig.2 Typical temperature curves of furnace and standard temperature curve

1.2 构件编号、布置

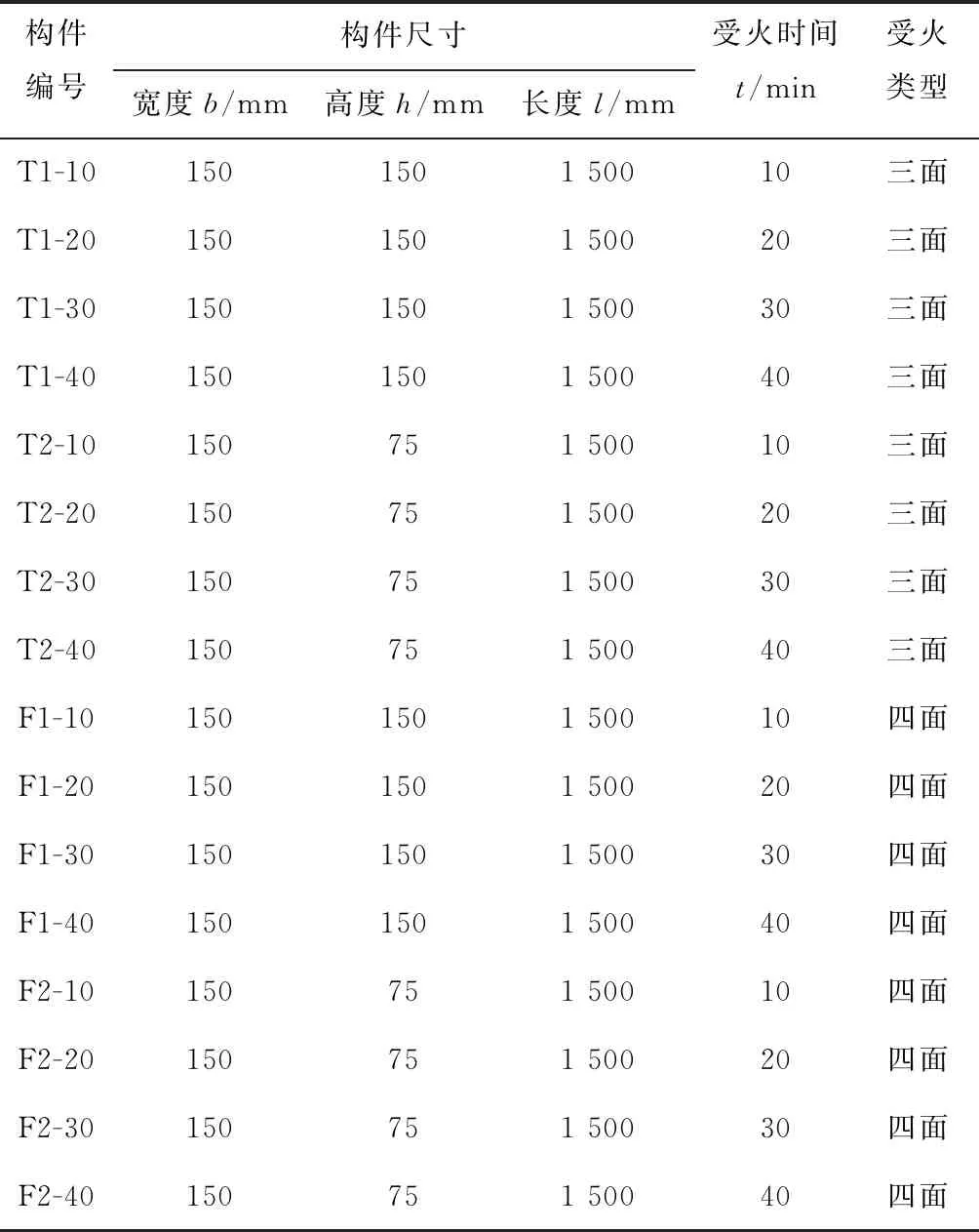

重组竹材三面及四面受火条件下构件尺寸均采用150 mm×150 mm×1 500 mm和150 mm×75 mm×1 500 mm两种.考虑受火时间对炭化速度的影响,分别取10,20,30及40 min.试验分为4组共16个构件,具体重组竹构件编号见表1.

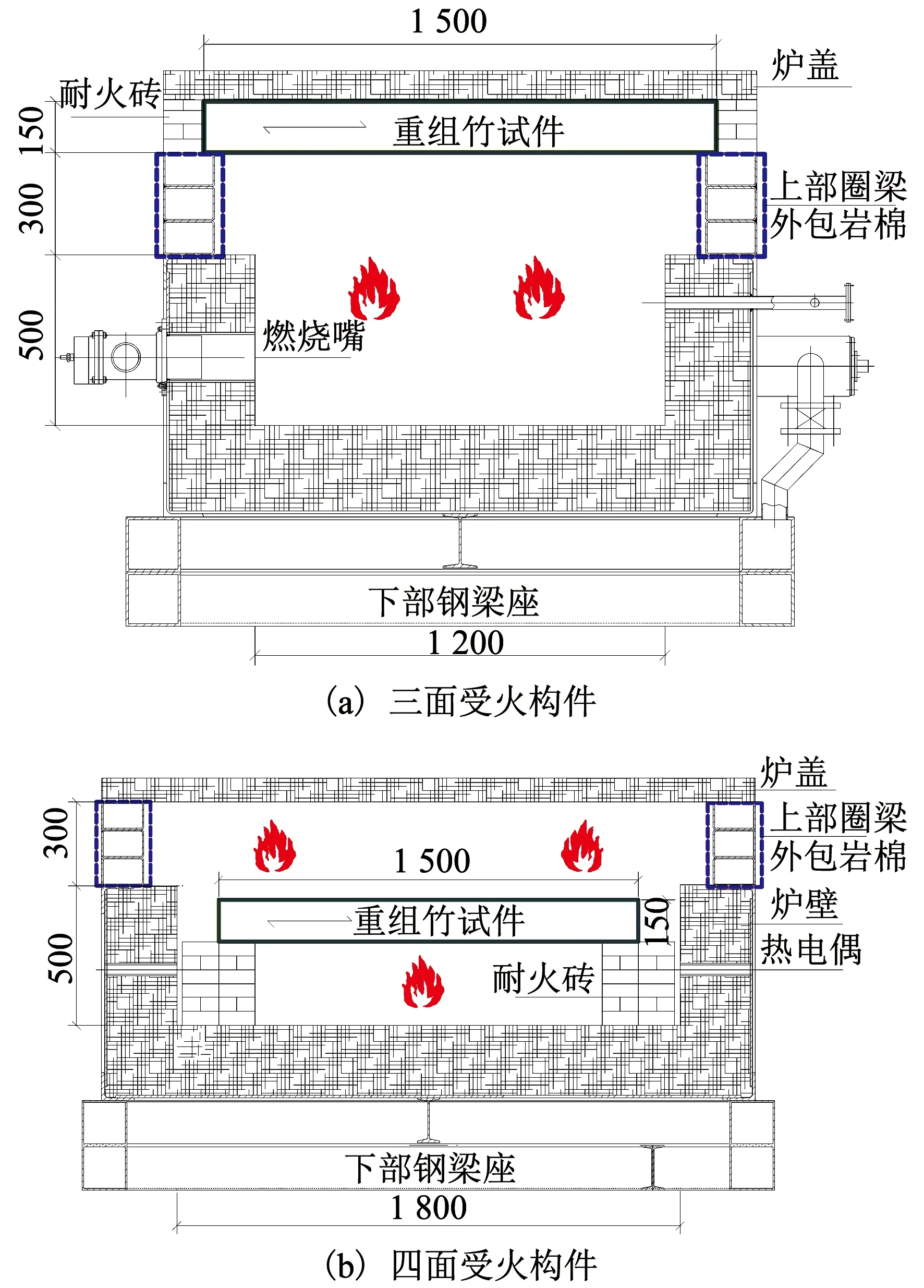

对于三面受火构件,首先沿炉壁四周砌筑耐火砖,砌筑高度为150 mm,砌筑过程中预留两个孔洞,然后,将重组竹构件沿水平炉宽度方向直接放置在孔洞处,四周用岩棉填充密实以防止烟雾溢出,在构件上部铺设一层耐火岩棉,最后将炉盖搭在耐火砖上(图3).对于四面受火构件,首先在炉底两侧砌筑高为300 mm耐火砖作为重组竹构件的支座,然后将构件置入炉中,用于起吊的耐火钢丝伸出炉外,最后将炉盖搭在炉壁上(图4).

表1 火灾试验构件设计

注:构件编号中AB-C中,A表示受火面,其中T表示三面受火,F表示四面受火;B表示构件高度,1表示150 mm,2表示75 mm;C表示受火时间

图3 试验装置示意

图4 试验现场布置

1.3 测点布置

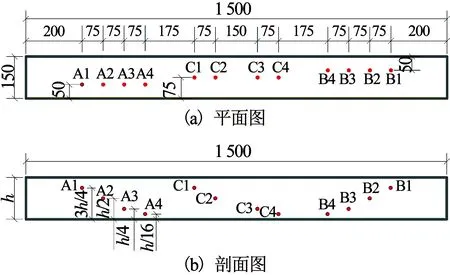

为了研究受火温度及受火时间对重组竹材内部温度场的影响,在构件不同位置布置热电偶,以测量受火过程中构件内部的温度变化.其中,为保证试验的准确性,将重组竹构件分为3段,从左到右依次为A区域、C区域和B区域,每段为500 mm,每段区域内埋置4个热电偶,其中,Ai、Bi和Ci埋置深度分别为h/4,h/2,3h/4,15h/16(i取1,2,3,4).A、B测点距相邻一侧受火面为50 mm,C位置处于构件中间,距两侧受火面均为75 mm,见图5所示.

图5 热电偶布置

2 试验结果及分析

2.1 炭化形态

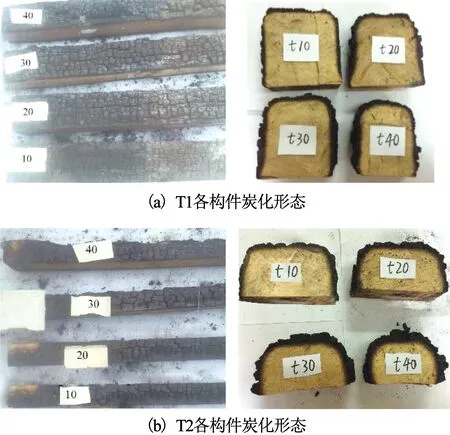

当试验达到预设的目标时间后,立即切断天然气,然后开炉将重组竹构件吊出,浇水熄灭.由多面受火后的炭化情况可知,表面沿纹理方向和垂直纹理方向出现很多纵横裂缝.部分炭化层脱落明显,角部区域由于承受双向热传递而由棱角变为圆角形.通过观察截面发现,炭化后分层明显,炭化层为漆黑色,高温分解层为深灰色,正常层为重组竹原始颜色,各试验工况下重组竹构件炭化形态见图6,7.

2.2 炭化深度

图6 三面受火后炭化形态

Fig.6 Charring patterns of specimens after exposure to three-side fire

图7 四面受火后炭化形态

Fig.7 Charring patterns of specimens after exposure to four-side fire

图8 炭化深度测量

表2 三面受火各种工况下炭化深度

表3 四面受火各种工况下炭化深度

Tab.3 Charring depth of bamboo scrimber exposed to four-side fire

mm

通过表2可以看出,对于三面受火构件,随着受火时间增加,水平和竖直方向的炭化深度均呈非线性增加,同等条件下圆角区炭化深度约为非圆角区炭化深度的2倍,不同截面尺寸对炭化深度影响并不显著.

通过表3可以看出,对于四面受火构件,炭化深度与受火时间的相关性与三面受火相似,但水平和竖直方向炭化深度差别不大,整体而言,四面受火构件炭化深度略大于三面受火构件.

2.3 测点温度

如前文所述,不同受火时间下典型炉温曲线见图2,温度曲线表明在试验过程中实测炉温与标准ISO 834升温曲线符合良好.

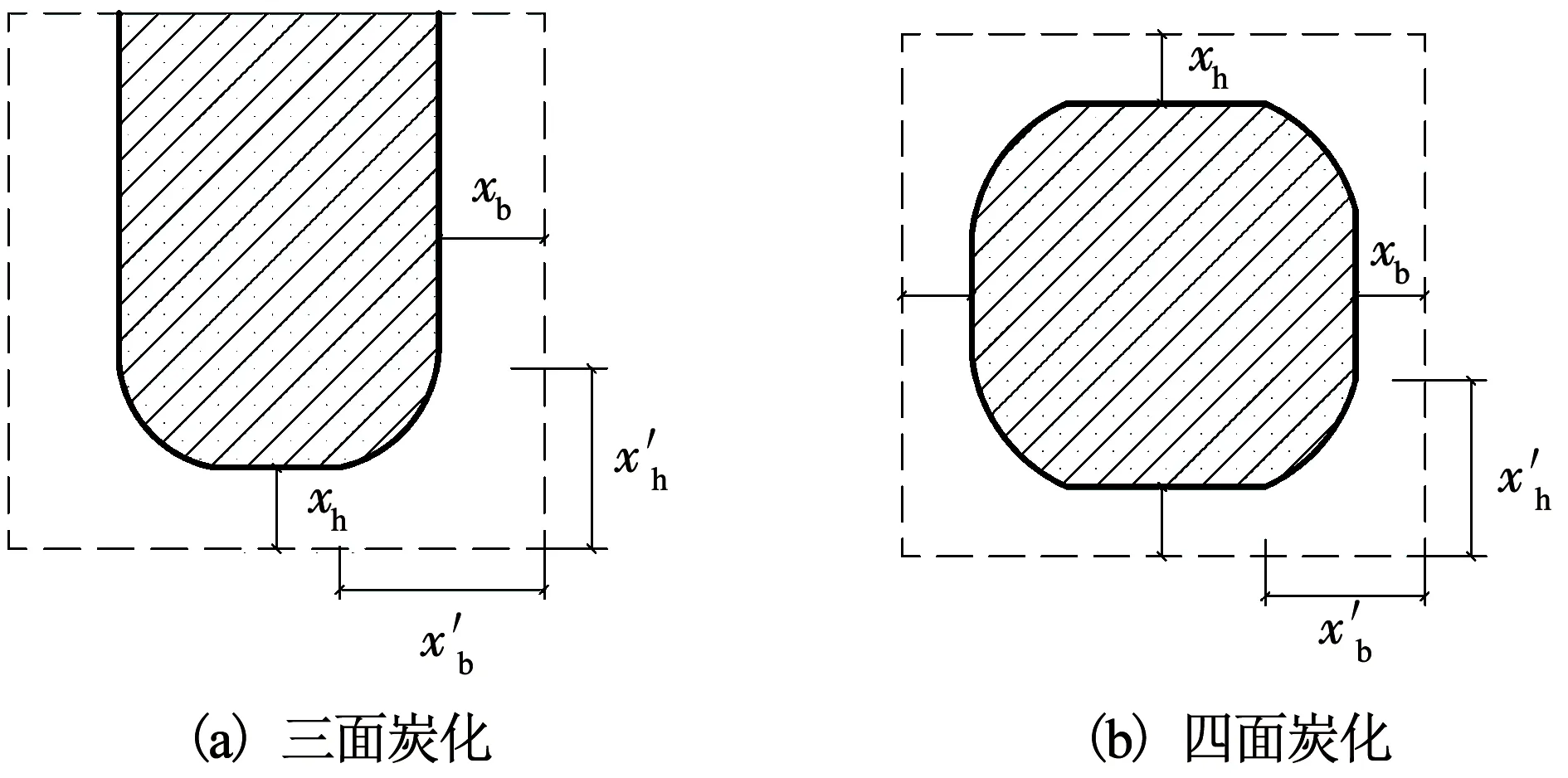

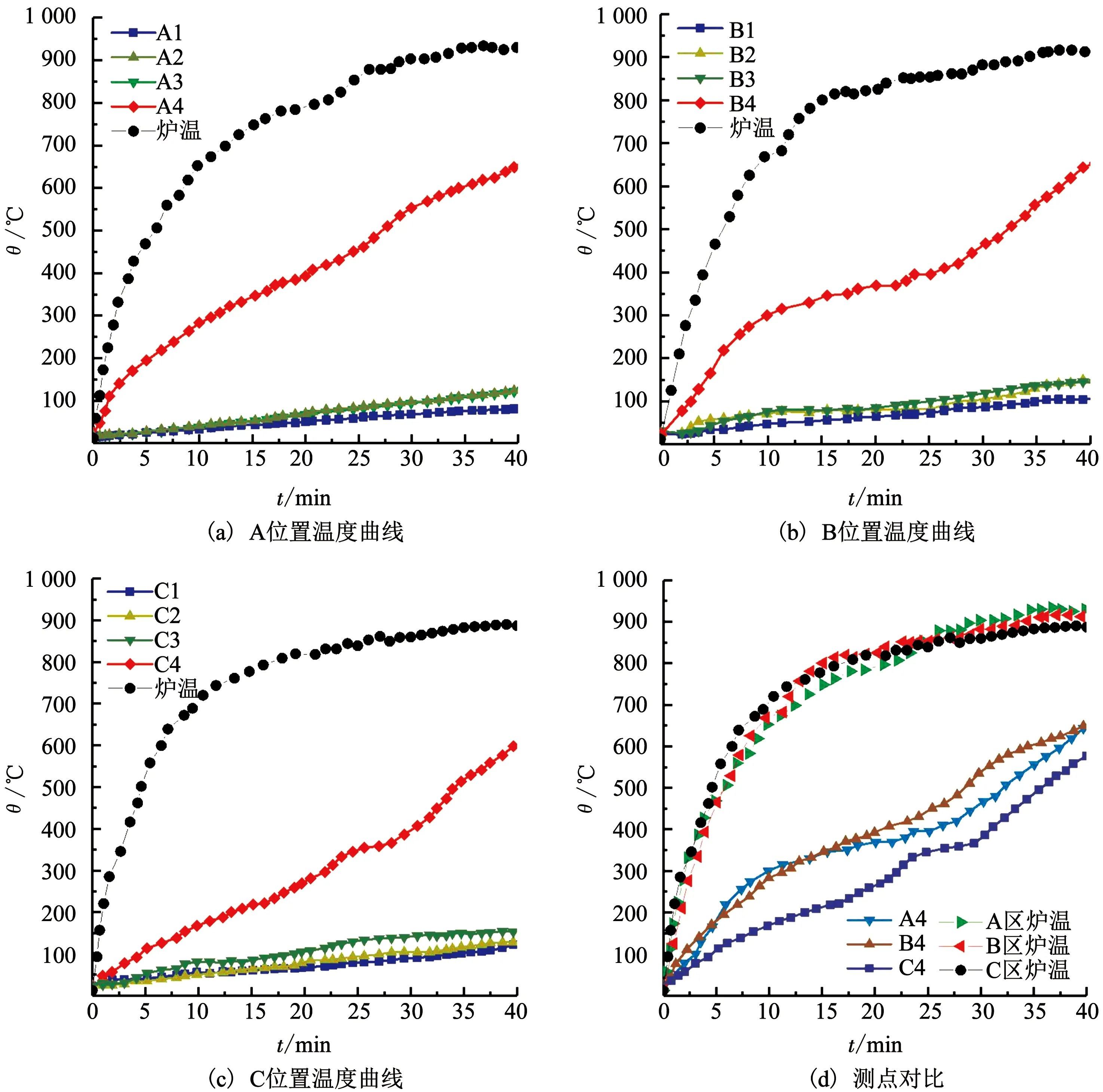

图9,10分别给出了三面和四面受火条件下受火时间为40 min时T1和F1组典型的温度-时间曲线.

通过图9(a)~(c)可以看出,除4#热电偶外,其余曲线温度随时间均缓慢增加且不超过150 ℃,变化范围不大.如图9(d)所示,位于同一深度的A4、B4以及C4 3个测点对比发现,A4和B4具有相同的变化趋势,且受火构件在12~15 min时,温度发生突变,表明此时构件部分炭化层脱落,由于距两侧受火面较远、热量传递较慢导致C4构件突变点较为滞后,但三者最终趋于一致.

图9 三面受火重组竹构件不同测点温度曲线

图10 四面受火重组竹构件不同测点温度曲线

由前文可知,重组竹四面受火构件沿炉体长度方向放入炉内,测量炉温的热电偶有3个,炉体两侧自带的热电偶和炉内中间位置外接的热电偶.A、B、C 3个位置分别对应炉内左侧、炉内右侧及中间位置,通过图10(d)可以看出,炉内温度相对稳定,保证了试验的准确性.此外,四面炭化温度-时间曲线与三面炭化规律相似.1#、2#、3#热电偶处均未发生炭化,且由于重组竹热传导系数较低(横纹方向常温下为0.29 W/(m·K))[21],构件内部温度变化不大,均未超过150 ℃,这与实际炭化深度测量结果相符.与图9三面炭化相同,4#热电偶曲线在300 ℃左右出现缓慢平台段,此时4#热电偶处重组竹材达到炭化温度,由于外部炭化层保护作用,温度增加缓慢,随着炉温继续升高,部分炭化层脱落导致随后测点温度快速增加.

3 炭化模型

3.1 炭化深度计算

基于前期单面受火试验[21],建立了炭化深度同受火时间、含水率以及纹理方向相关的非线性计算公式,即

xc=b(-2.87ω+1.22)t0.81.

(1)

式中:xc为炭化深度,mm;b为纹理系数,横纹方向取1,顺纹方向取1.23;ω为含水率,100%;t为受火时间,min.

如前文所述,本试验重组竹构件含水率为8%,构件均为横纹方向受火.通过重组竹单面受火试验[21]可知,单面受火构件在相应条件下10,20,30以及40 min时实际炭化深度分别为6.5,11.3,15.2,19.3 mm.不同受火面下炭化深度对比可以发现,由于受火面热量传递叠加,三面和四面受火构件非圆角区炭化深度明显大于单面受火构件,需对公式进一步拟合分析.

以式(1)为基础,通过引入多面炭化因子α回归分析,可以得到多面受火非圆角区炭化深度的计算公式,即

xc=αb(-2.87ω+1.22)t0.81.

(2)

式中:α为多面炭化因子,多面取值为1.22,单面取值为1.

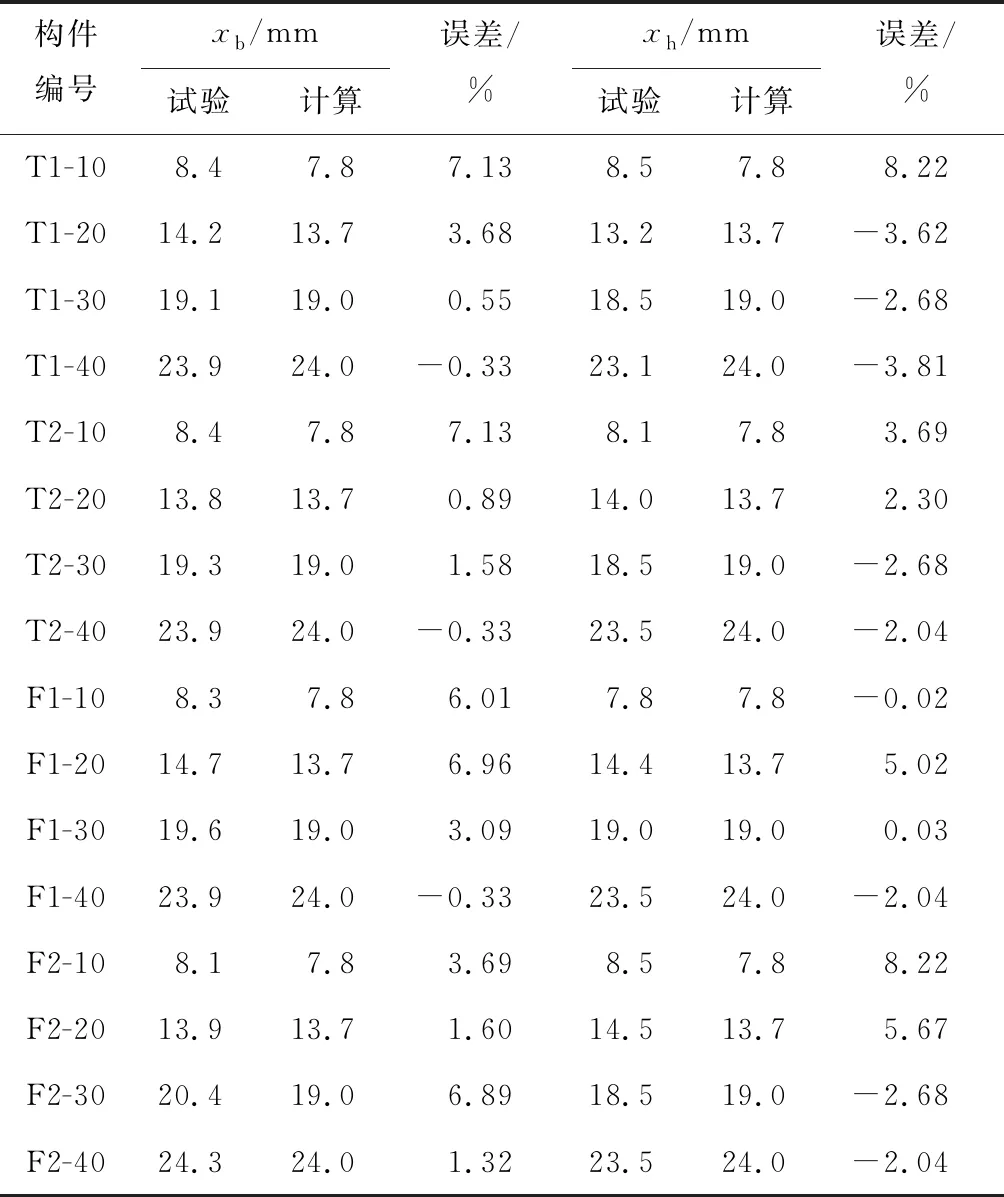

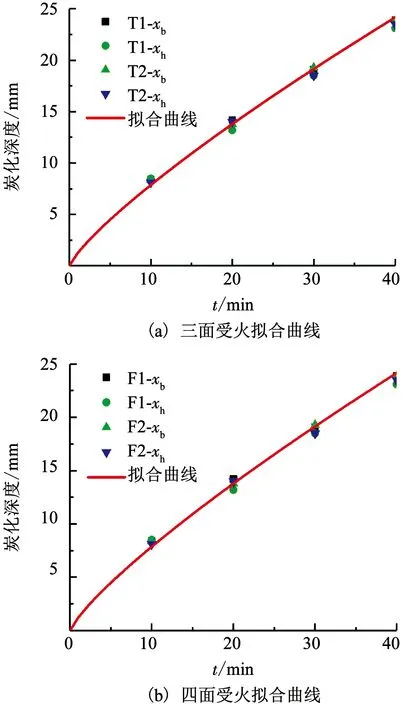

将多面炭化深度试验值与计算值作对比(表4)可知,计算误差较小,均未超过10%,说明公式具有较好的适用性.

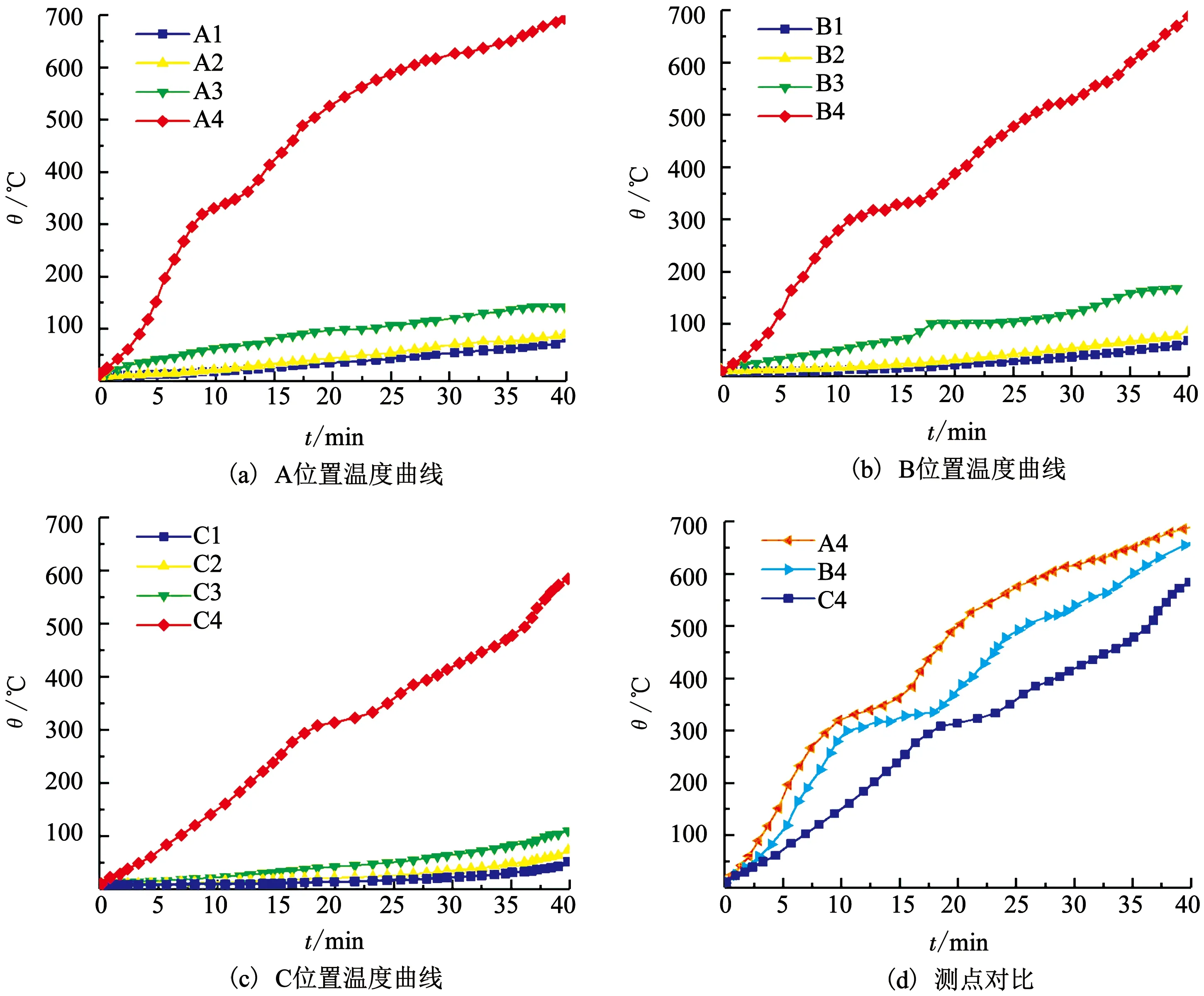

为进一步分析多面受火炭化规律,将各工况下的炭化深度与拟合曲线对比分析,拟合效果良好,见图11.

表4 各工况下炭化深度试验值与计算值对比

Tab.4 Comparison of the experimental and calculations results of charring depth under different conditions

构件编号xb/mm误差/%xh/mm误差/%试验计算试验计算T1-108.47.87.138.57.88.22T1-2014.213.73.6813.213.7-3.62T1-3019.119.00.5518.519.0-2.68T1-4023.924.0-0.3323.124.0-3.81T2-108.47.87.138.17.83.69T2-2013.813.70.8914.013.72.30T2-3019.319.01.5818.519.0-2.68T2-4023.924.0-0.3323.524.0-2.04F1-108.37.86.017.87.8-0.02F1-2014.713.76.9614.413.75.02F1-3019.619.03.0919.019.00.03F1-4023.924.0-0.3323.524.0-2.04F2-108.17.83.698.57.88.22F2-2013.913.71.6014.513.75.67F2-3020.419.06.8918.519.0-2.68F2-4024.324.01.3223.524.0-2.04

图11 各工况下重组竹材炭化深度拟合曲线

Fig.11 Fitting curves of the charring depth of bamboo scrimber under different conditions

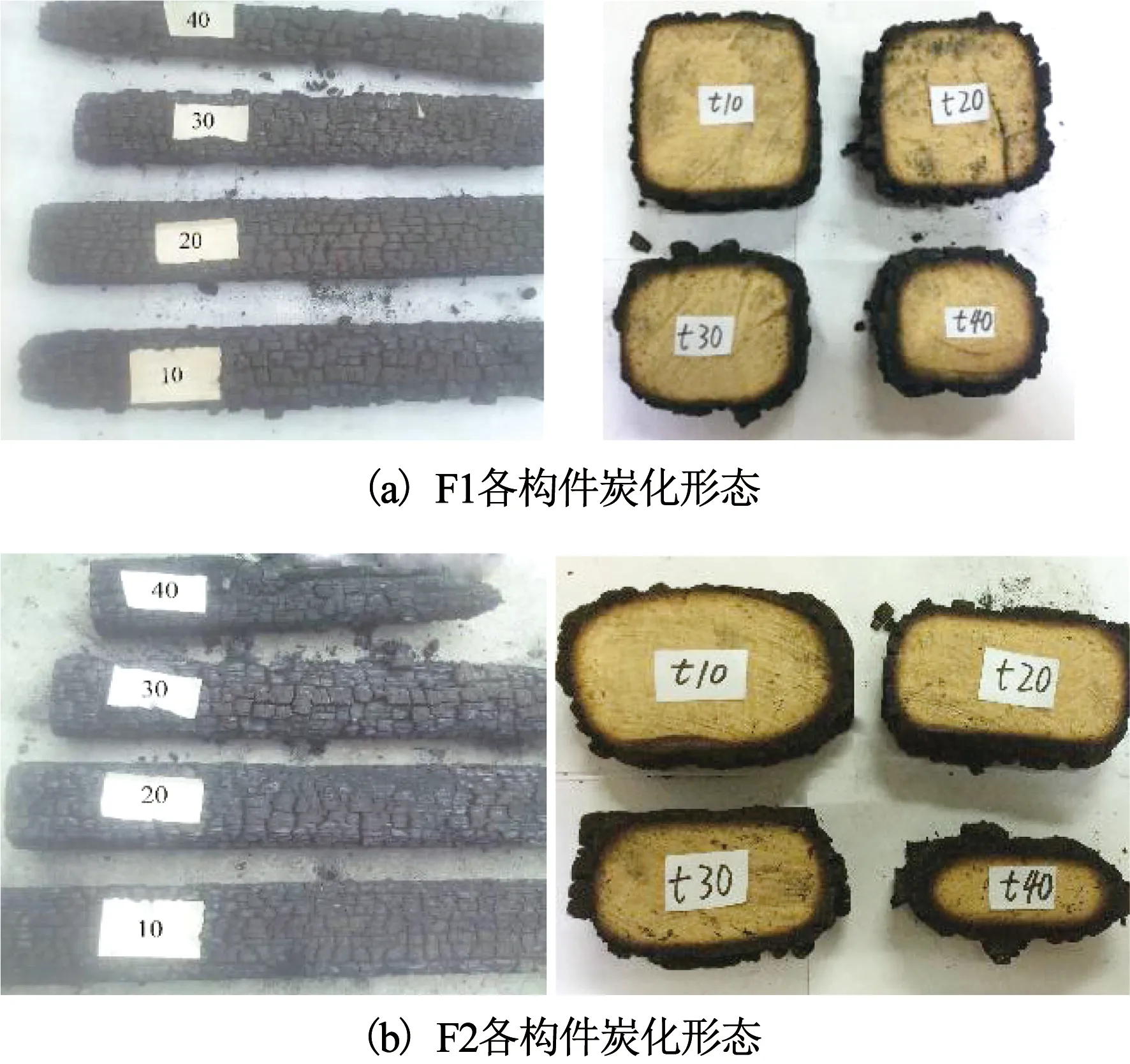

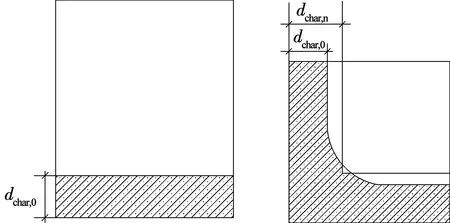

3.2 名义炭化速度

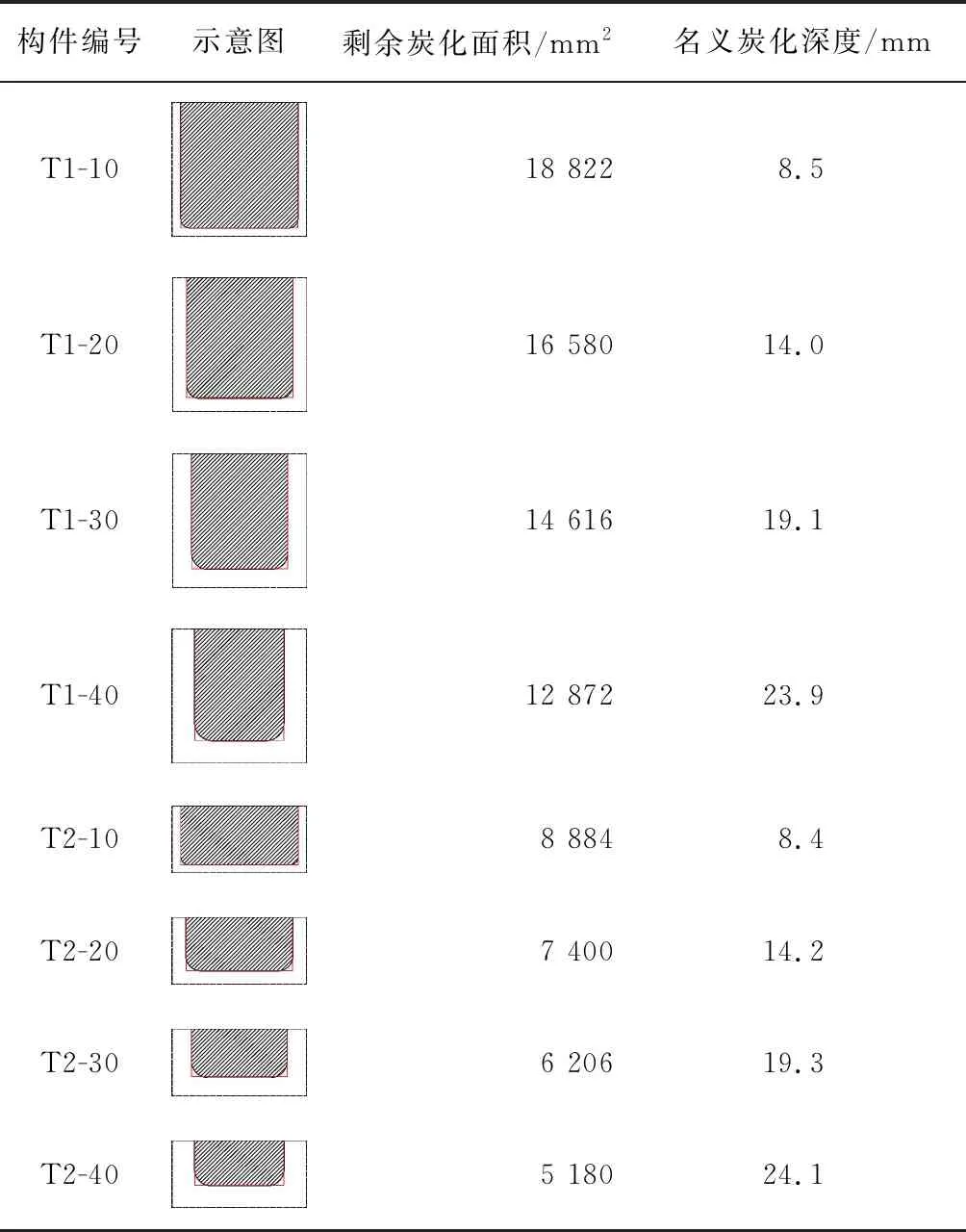

由于多面受火条件下角部区域和非角部区域炭化深度差别较大,受火后重组竹剩余截面计算不能忽略角部区域影响.在实际应用中,炭化后确定角部影响区域比较麻烦,进而计算炭化后剩余截面也比较麻烦,为方便起见将剩余截面面积等效为矩形,得到名义炭化深度.由Eurocode 5[8]可知,单面炭化深度为dchar,0,名义炭化深度为dchar,n,见图12.各工况下重组竹构件剩余炭化面积和名义炭化深度如表5,6所示.对于三面受火构件,随着受火时间的增加,名义炭化深度逐渐增加,对于不同截面尺寸构件,其名义炭化深度相差不大.对于四面受火构件,同样,截面尺寸对炭化深度的影响并不显著.

图12 木材多面受火炭化速度

表5 三面受火构件名义炭化深度

Tab.5 Notional charring depth of specimens exposed to three-side fire

构件编号示意图剩余炭化面积/mm2名义炭化深度/mmT1-1018 8228.5T1-2016 58014.0T1-3014 61619.1T1-4012 87223.9T2-108 8848.4T2-207 40014.2T2-306 20619.3T2-405 18024.1

表6 四面受火构件名义炭化深度

Tab.6 Notional charring depth of specimens exposed to four-side fire

构件编号示意图剩余炭化面积/mm2名义炭化深度/mmF1-1017 8728.2F1-2014 46014.9F1-3012 20419.8F1-4010 26024.4F2-107 1848.1F2-204 78814.2F2-302 91219.2F2-401 94024.5

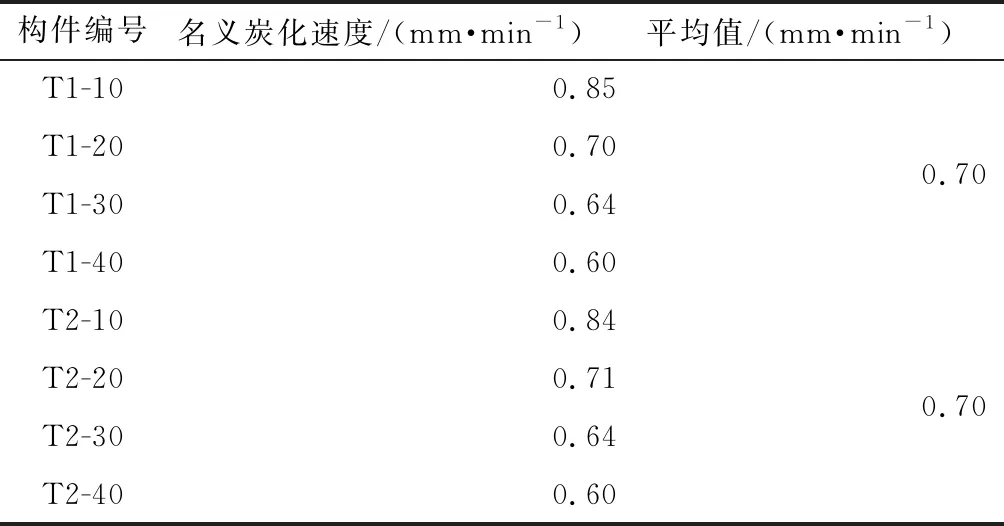

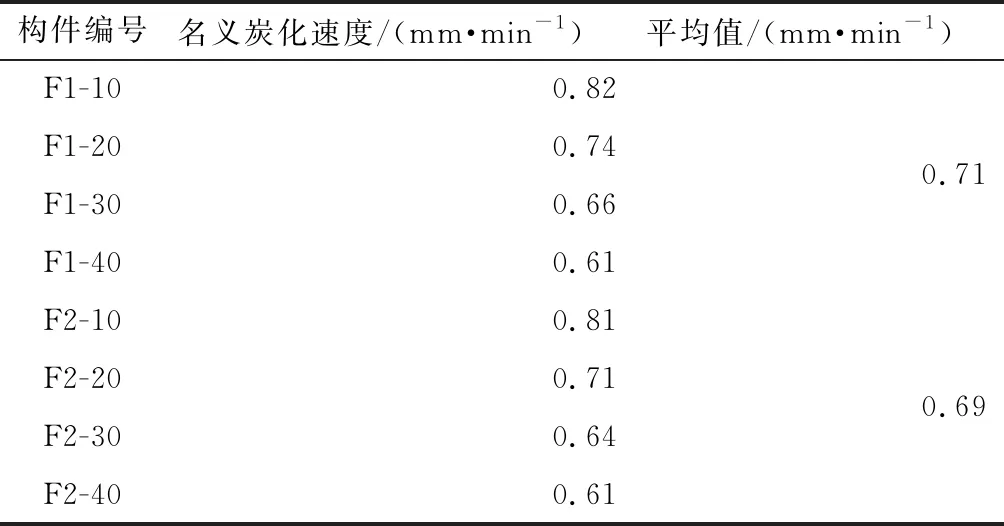

本文将名义炭化深度与受火时间比值定义为名义炭化速度βn,而β0为标准火灾下半无限木板单面受火时的炭化速度.表7,8给出了三面和四面在不同受火时间下名义炭化速度的平均值,经计算可知,对于多面受火构件名义炭化速度可取0.7 mm/min.

表7 三面受火构件名义炭化速度

Tab.7 Notional charring rate of specimen exposed to three-side fire

构件编号名义炭化速度/(mm·min-1)平均值/(mm·min-1)T1-100.85T1-200.700.70T1-300.64T1-400.60T2-100.84T2-200.710.70T2-300.64T2-400.60

表8 四面受火构件名义炭化速度

Tab.8 Notional charring rate of specimen exposed to four-side fire

构件编号名义炭化速度/(mm·min-1)平均值/(mm·min-1)F1-100.82F1-200.740.71F1-300.66F1-400.61F2-100.81F2-200.710.69F2-300.64F2-400.61

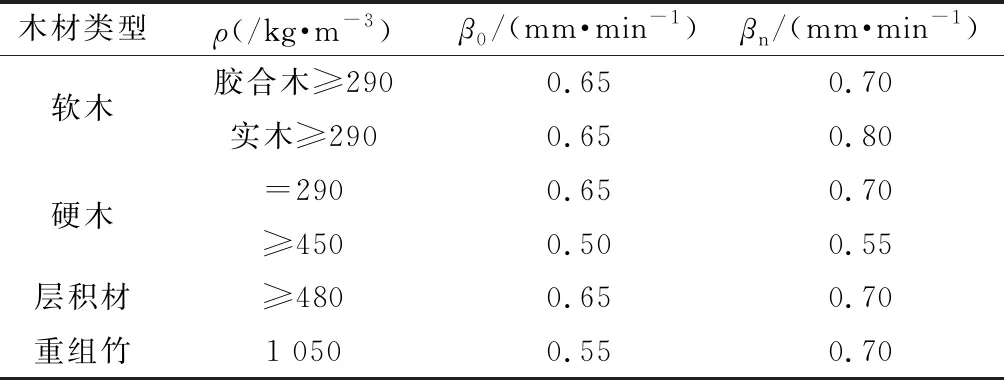

3.3 木材对比分析

Eurocode 5考虑实际应用,对于密度为290 kg/m3的针叶木和密度为450 kg /m3的阔叶木,把炭化速度简化为一个常数(表9),比较木材与重组竹单面炭化速度β0和名义炭化速度βn不难发现,由于重组竹材料密度较大,单面炭化速度β0相对较小,仅为0.55 mm/min,而名义炭化速度βn与胶合木材料相同,均为0.7 mm/min,说明重组竹构件圆角效应显著.文献[22]给出了花旗松(450 kg/m3)在四面受火下的平均炭化速度为0.827 mm/min,同样大于重组竹名义炭化速度.这说明与普通木材相比,重组竹是一种具有良好抗火性能的材料.

表9 对比木材及重组竹炭化速度βn取值

Tab.9 Comparison of the charring rateβnof timber and bamboo scrimber

木材类型ρ(/kg·m-3)β0/(mm·min-1)βn/(mm·min-1)软木胶合木≥2900.650.70实木≥2900.650.80硬木=2900.650.70≥4500.500.55层积材≥4800.650.70重组竹1 0500.550.70

4 结 论

1)重组竹材四面受火条件下水平和竖直方向炭化深度略大于三面受火构件,且由于炭化层的保护作用,随着受火时间增加,炭化速度逐渐较小.

2)对于多面受火构件受火后,有效截面减小,由于双向热量传递矩形截面棱角变为圆角形,圆角区炭化深度明显大于非圆角区.

3)由于受火面热量传递作用叠加,多面受火构件非圆角区炭化深度明显大于单面受火构件,通过引入多面炭化因子进一步修正,建立了重组竹材炭化深度的计算模型.

4)与普通木材相比,重组竹材炭化速度相对较小,多面受火条件下名义炭化速度为0.7 mm/min,具有较好的抗火性能.