海上注聚井渗氮油管腐蚀失效原因①

2020-03-19庞铭陈华兴赵顺超方涛王宇飞

庞铭,陈华兴,赵顺超,方涛,王宇飞

(中海石油(中国)有限公司天津分公司,天津 300459)

渗氮油管是油气田开发中常用的一种防腐油管,钢材表面的渗氮层是油管耐腐蚀的关键,但渗氮层一般脆性大,易受到外部机械磨损而被破坏,导致渗氮防腐失效[1-3]。渤海S油田A2井为一口注聚井,井下为渗氮防腐油管,初期注入正常,后由于无法满足配注要求进行了修井作业。起出井下油管后,发现井深1679~1682 m段的2-7/8″渗氮防腐油管存在多处腐蚀穿孔。为避免更换油管后再次腐蚀失效,影响油田注聚开发效果,本文从油管腐蚀形貌、腐蚀产物扫描电镜和XRD分析、腐蚀介质分析等方面对A2井油管腐蚀失效原因进行研究,并提出对应的腐蚀防护建议。

1 油管腐蚀特征

从井下起出的油管可以看到,穿孔处边缘尖锐,管柱外壁还存在局部腐蚀与片状脱落,疑似渗氮层脱落,如图1a和1b所示。观察外壁其他部分,发现有多处局部腐蚀的发生,从形貌上看大多呈台地和菊花瓣状,且在穿孔处周围还存在多处深浅不一的凹坑,如图1c和1d所示。

图1 腐蚀油管宏观形貌

图2为发生穿孔段油管外壁和内壁的扫描电镜图像,可见油管外壁表面腐蚀产物比较疏松,而且有明显的孔洞,对基体保护不强,腐蚀比较严重。油管内壁腐蚀产物相对外壁更致密,且油管外壁和内壁腐蚀产物表面均没有明显的裂纹,显示穿孔不是应力开裂引起的。由此可以确定A2井渗氮油管是由于腐蚀而失效。

a 穿孔段油管外壁微观形貌 b 穿孔段油管内壁微观形貌

2 腐蚀产物分析

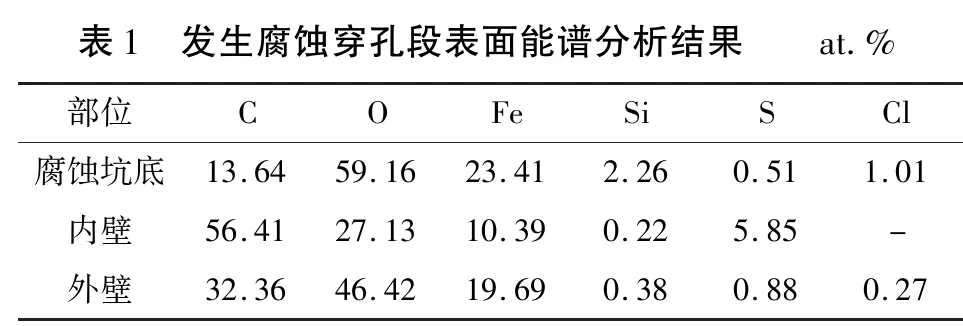

表1为腐蚀穿孔段油管表面能谱分析结果,由表可见,内外壁及腐蚀坑底腐蚀产物C、O、Fe元素含量较高,可知腐蚀产物主要应为铁的氧化物或铁的碳酸盐。另外还含有少量Si、S、Cl元素,其中油管内壁S元素含量相对较高,有待进一步分析。腐蚀坑底部Si和Cl元素含量较内外壁含量高,表明地层矿物和水中Cl-在腐蚀坑底部有聚集现象。能谱分析中未发现N 元素,说明前文观察到的油管表面渗氮层脱落属实。

接着,分别在腐蚀穿孔段油管内外壁取腐蚀产物进行XRD分析,结果如图3所示,内壁腐蚀产物主要为FeCO3和少量Fe2O3,其中FeCO3是CO2腐蚀产物或反应过程中亚铁离子与水中碳酸根离子反应产物[4,5],Fe2O3是常见的铁的氧化物。外壁腐蚀产物主要为Fe2O3和Fe3O4,均为铁的氧化物。

素含量相对较高,有待进一步分析。腐蚀坑底部Si和Cl元素含量较内外壁含量高,表明地层矿物和水中Cl-在腐蚀坑底部有聚集现象。能谱分析中未发现N元素,说明前文观察到的油管表面渗氮层脱落属实。表1 发生腐蚀穿孔段表面能谱分析结果 at.%部位COFeSiSCl腐蚀坑底13.6459.1623.412.260.511.01内壁56.4127.1310.390.225.85-外壁32.3646.4219.690.380.880.27

a 油管内壁腐蚀产物XRD分析 b 油管外壁腐蚀产物XRD分析

3 腐蚀失效原因分析

3.1 腐蚀介质分析

A02井注聚采用的母液为S油田注入水,在注聚井发生腐蚀穿孔前3次水质监测的结果显示,现场注入水中不含铁细菌、腐生菌、溶解氧和硫化物,总铁的质量浓度为1.0~2.0 mg/L,亚铁质量浓度为0.5~0.8 mg/L,均超过了油田注入水的控制标准。而硫酸盐还原菌密度为1100~7000个/mL,严重超出控制标准(见表2)。其中硫酸盐还原菌对油管腐蚀影响较大,硫酸盐还原菌的氢化酶可在油管钢表面释放出氢原子,并把硫酸根还原成硫离子,起到了阴极去极化作用,加速了油管钢腐蚀进程[6-8]。其总反应式为:4Fe+SO42-+4H2O→FeS+3Fe(OH)2+2OH-。表1数据显示油管内壁含有一定的S元素,推测应为油管钢与注入的聚合物溶液中包含的SO42-离子,在硫酸盐还原菌的作用下发生反应形成的腐蚀产物。

表2 注水水质监测数据

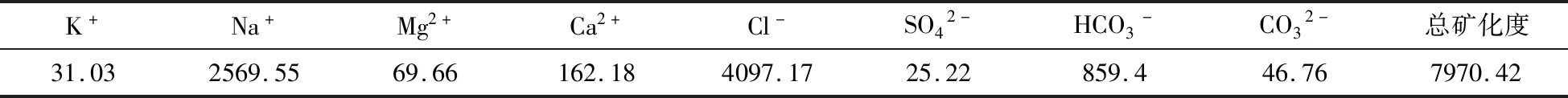

如表3所示,S油田注入水矿化度为7970.42 mg/L,其中氯离子质量浓度达到了4097.17 mg/L,碳酸氢根离子达到了859.4 mg/L,碳酸根离子质量浓度46.76 mg/L,此外成垢阳离子钙离子和镁离子质量浓度也分别达到了162.18 mg/L和69.66 mg/L。氯离子本身不具有腐蚀性,但由于其半径小、穿透性强,往往会加剧金属表面的腐蚀[9,10],而碳酸氢根离子则可与腐蚀产生的铁离子经过反应形成FeCO3沉淀。整体上,S油田注入水具备一定的结垢能力和加速腐蚀能力。

表3 注入水离子组成 mg/L

图4 腐蚀速率随温度变化规律

3.2 腐蚀倾向预测

根据注入水离子分析组成结果,采用美国OLI公司CorrosionAnalyzer软件进行腐蚀倾向预测。评价条件为单纯采用油田注水水样,无腐蚀性气体,测试其腐蚀速率随温度、压力和流速的变化趋势,并检测其电化学参数。结果显示该水质发生电化学腐蚀时相对于饱和氢电极的腐蚀电位为-0.55151 V,腐蚀产物为以FeCO3(固体沉淀)为主的物质。

从图4可以看出腐蚀速率随温度的升高而增加,且温度越高,腐蚀速率增幅越大,在井底温度62 ℃时腐蚀速率约0.0188 mm/a,属于低度腐蚀。从图5可知,腐蚀速率随压力的升高呈线性增加,在井底压力10 MPa时腐蚀速率约为0.018763 mm/a,属于低度腐蚀。从图6可看出该水质的腐蚀速率随流速的升高而增加,且流速越大,腐蚀速率增幅越小。按照A02井发生腐蚀前最大注入量1000 m3/d,2-7/8″油管内径62 mm计算该井最大流速为3.84 m/s,对应的腐蚀速率仅为0.029 mm/a,同样为低度腐蚀。

图5 腐蚀速率随压力变化规律 图6 腐蚀速率随流速变化规律

综合分析认为,S油田注入水不含腐蚀性溶解气体,硫酸盐还原菌含量严重超标,同时氯离子含量较高,但这两者只会加剧油管腐蚀,而不是油管腐蚀的根本原因。渗氮油管表面的渗氮层虽然能够有效预防腐蚀发生,但由于加工过程存在的渗氮层缺陷或运输过程中引起机械磕碰等因素,容易造成入井前渗氮层发生局部的脱落,失去渗氮层保护的油管表面成为电化学反应中的阳极,腐蚀行为最为活跃,而这是造成A02井油管腐蚀的根本原因。在渗氮层脱落部位逐渐形成局部腐蚀,而随着注入水中的氯离子和硫酸盐还原菌在此聚集,使得局部的腐蚀速率加快,最终造成了腐蚀穿孔。

4 结论与建议

(1)A02井渗氮油管为局部的腐蚀穿孔,可见部分渗氮层脱落现象,腐蚀产物主要为FeCO3和铁的氧化物。通过对腐蚀介质进行组分分析和腐蚀倾向预测发现,油田注入水中硫酸盐还原菌含量超标,且氯离子含量较高,会加剧油管腐蚀进程。而A02井渗氮油管腐蚀穿孔的根本原因则是渗氮层脱落形成的电化学腐蚀。

(2)建议现场加强渗氮油管入井前的质量管控,防止渗氮层脱落。应向注入水中加入杀菌剂,减少细菌腐蚀的风险。同时可在井下安装牺牲阳极短节预防电化学腐蚀的发生。