下覆倾斜地层软土桩-网复合地基破坏机理试验

2020-03-19毕俊伟高广运张建经

毕俊伟,高广运,张建经

(1.同济大学 地下建筑与工程系,上海 200092; 2.岩土及地下工程教育部重点实验室(同济大学),上海 200092;3.西南交通大学 岩土工程系,成都 610031)

在中国经济较为发达的东部沿海地区,以高铁为主的铁路网络已基本建成,该地区广泛分布深厚的饱和软土,具有强度低、渗透性小、压缩性高、流变性显著等不良工程特性.由于地质构造等原因,在饱和软土层下通常分布有一定倾斜角度的下覆地层,本文称为下覆倾斜地层.对于下覆倾斜地层软土地基,桩土复合地基因其承载力高、沉降小等特点为高铁广泛采用的基础形式,且以桩-网复合地基为主[1].

对于上述下覆倾斜地层软土地区较早修建的高速铁路,考虑到设计、施工成本等因素,在满足承载力前提下,其桩-网复合地基通常采用等长桩设计.这就使下覆倾斜地层软土桩-网复合地基设计中同时存在嵌固长度不同的嵌岩桩和摩擦桩.在上部荷载(桩-网复合地基上路堤、列车荷载,下同)作用下,下覆倾斜地层软土地基中会产生较大的水平向推力,可能造成桩-网复合地基和路堤的失稳破坏.所以,下覆倾斜地层软土桩-网复合地基的受力、变形特征和破坏模式与水平成层地基相比存在较大差异.

为保障列车高速行驶的安全性和舒适性,中国对高铁变形控制提出了严格要求.《TB10621—2014高速铁路设计规范》[2]中规定,高速铁路工后沉降不得大于10 cm(时速250 km/h)和5 cm(时速300,350 km/h),沉降速率不得大于3 cm/a(时速250 km/h)和2 cm/a(时速300,350 km/h).然而,对于下覆倾斜地层软土地基上的高速铁路,路堤的不均匀沉降及侧向变形同样对高速铁路的安全运行具有重要影响[3].

对于桩-网复合地基破坏模式,学者们进行了相关研究.Broms等[4]研究表明除剪切破坏之外,桩体的破坏模式还有弯曲破坏和受拉破坏.Hashizume[5]、Kitazume[6-7]和郑刚等[8-9]借助模型试验探讨了复合地基中桩体的破坏模式,发现桩体的潜在破坏模式包括剪切破坏、弯剪破坏、弯拉破坏、倾倒、横移以及桩间土的绕流破坏,且桩体的破坏模式与地基、外部荷载和桩体所在位置有关.Anjana和Won等[10-11]指出嵌岩桩和摩擦桩的工作及破坏机理有明显的区别.上述研究均是针对水平成层土,而对于下覆倾斜地层桩-网复合地基的研究相对较少.刘晋南和蒋鑫等[12-14]对斜坡地基路堤的变形及加固措施展开研究,揭示了斜坡地基侧向变形与竖向沉降的关系及桩基对斜坡地基的加固机理.顾行文等[15]通过土工离心机模型试验对山区倾斜基底桩-网复合地基的破坏模式进行研究,指出桩体倾倒和桩间土绕流破坏与桩端嵌固长度、桩体所在位置、桩顶联接条件等因素有关.

本文基于浙江沿海某高速铁路工段典型断面,开展土工离心机模型试验研究,分析了下覆倾斜地层软土中桩-网复合地基的变形特征、破坏模式.有关下覆倾斜地层软土桩-网复合地基同时存在不同嵌固长度的嵌岩桩和摩擦桩的研究鲜有报道,故本文成果可为相关问题的研究及工程设计提供借鉴.

1 工程原型概述

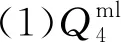

本试验高速铁路原型工段软土场地下分布倾角为11°~27°不等的倾斜地层.该工段采用等长桩设计的桩-网复合结构对下覆倾斜地层软土地基进行处理,采用间距为4倍桩径的预应力管桩(详见下文),正方形布桩;网结构由两层碎石垫层(厚度为0.25 m)夹一层土工格栅组成.

图1 典型断面示意(单位:m)

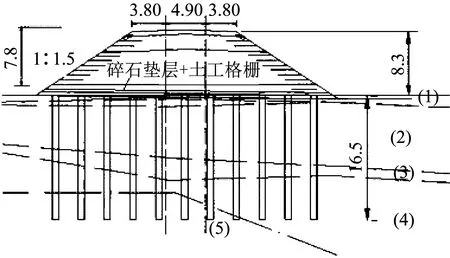

表1 土体物理力学参数

2 土工离心机模型试验

2.1 试验设备

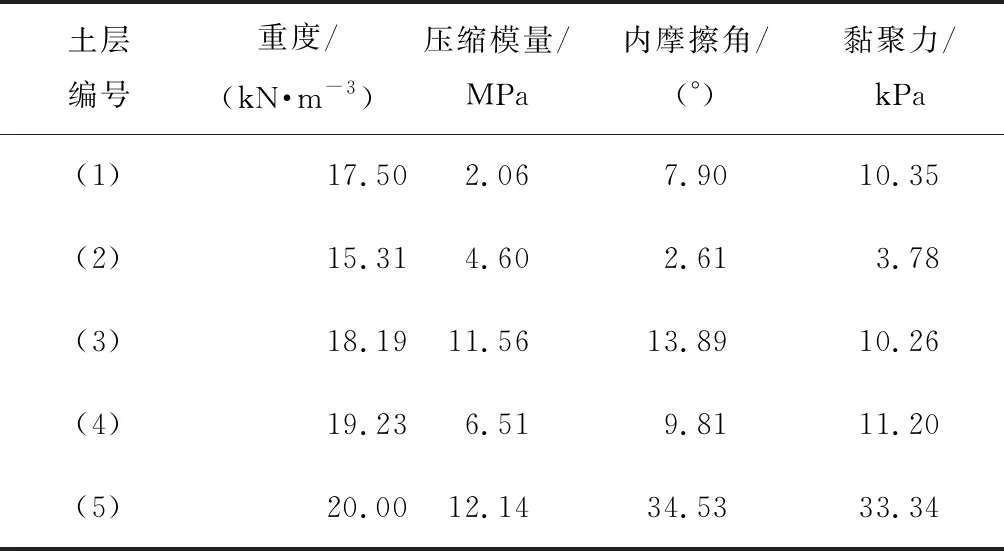

土工离心机模型试验通过在模型上施加离心力,使模型达到与原型相同的应力状态[16].本试验利用西南交通大学TLJ-2型土工离心机进行,其参数如表2示.

表2 TLJ-2型土工离心机参数

2.2 土工离心模型设计

2.2.1 相似设计

综合考虑模型箱尺寸、边界效应及试验结果精度等因素,本试验的相似比尺n取1/100.再通过量纲分析法确定其他物理量的相似常数,如表3.

表3 试验相似常数

2.2.2 模型材料设计

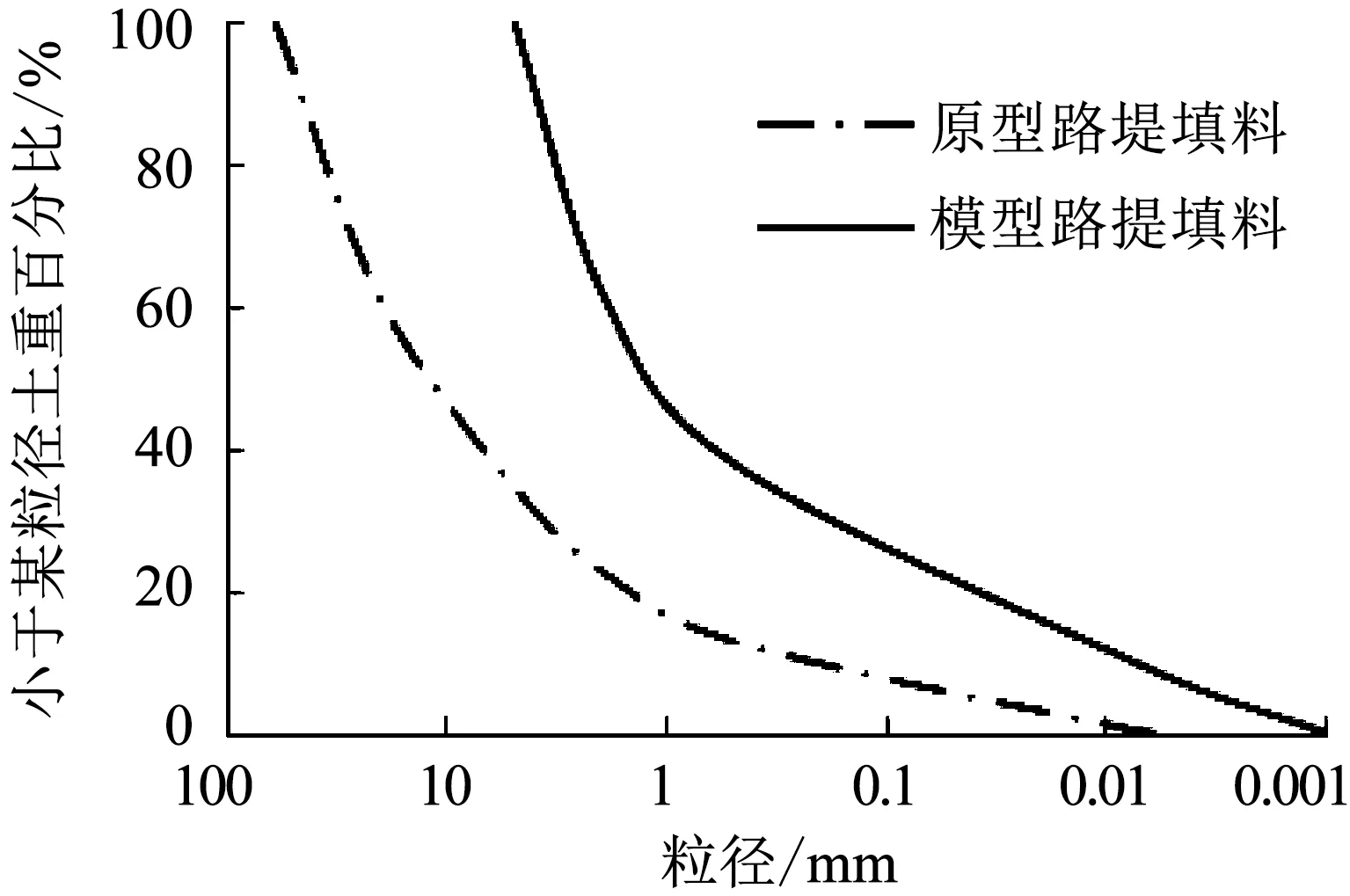

图2 路堤填料级配曲线

2)土工格栅模拟材料.既有研究成果表明,在土工离心机试验中可采用窗纱对土工格栅进行模拟[18].本试验选取Ⅰ、Ⅱ两类窗纱材料作为原型土工格栅的备选模拟材料.原型土工格栅的极限抗拉强度为80 kN/m,最大延伸率约为10.9%.通过对这两类窗纱进行抗拉试验,得到Ⅰ类窗纱的极限抗拉强度为6.5 kN/m,最大延伸率19.0%;Ⅱ类窗纱的极限抗拉强度为23.6 kN/m,最大延伸率为24.3%.根据抗拉试验结果,两类窗纱均无法完全满足相似关系,但制作更低强度的模拟材料存在较大困难,目前,这仍是离心机试验研究中尚未解决的问题.综合考虑各方面因素,选取Ⅰ类窗纱作为土工格栅的模拟材料.

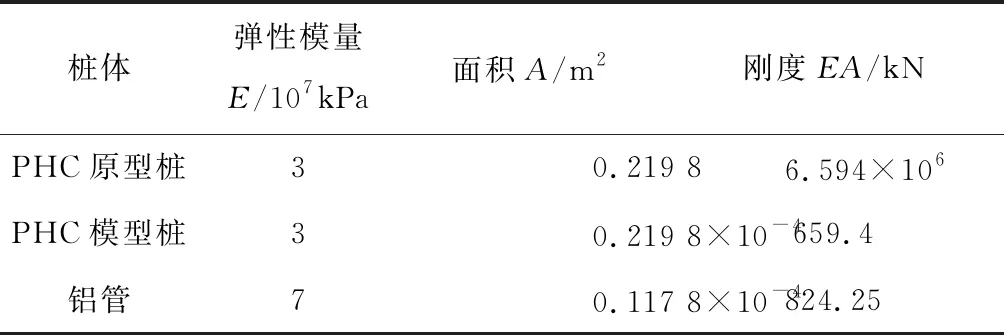

3)模型桩体.原型桩体为外径0.8 m、壁厚0.1 m的预应力管桩(PHC),长度16.5 m.根据相似原理,本试验在选择模型桩体材料时主要考虑刚度相似.因此,选取外径8.0 mm、壁厚0.5 mm的铝管对原型预应力管桩进行模拟,其刚度换算关系如表4所示.可以看出,选用长度16.5 cm的铝管作为模型桩可以满足相似关系.在制作模型时为防止软黏土灌入模型桩内,采用玻璃胶对模型桩两端进行封堵,并通过在模型桩外侧黏附细砂实现对桩侧摩阻力的模拟.

表4 桩体刚度相似换算关系

2.3 模型设计及试验方案

2.3.1 模型制作

基于所选取的典型断面,按照几何比尺(n=1/100)制作离心模型.首先在模型箱的内壁上标记出模型轮廓,对模型箱进行防水处理,并在内壁上涂抹凡士林以减小边界效应对试验结果的影响[19].然后进行下覆倾斜地层的填筑、夯实,待模型下覆地层达到强度之后再进行模型地基软土的分层填筑.先填筑重塑粉质黏土,达到标记高度后将其表面进行刮毛处理,再进行重塑淤泥质黏土的填筑.

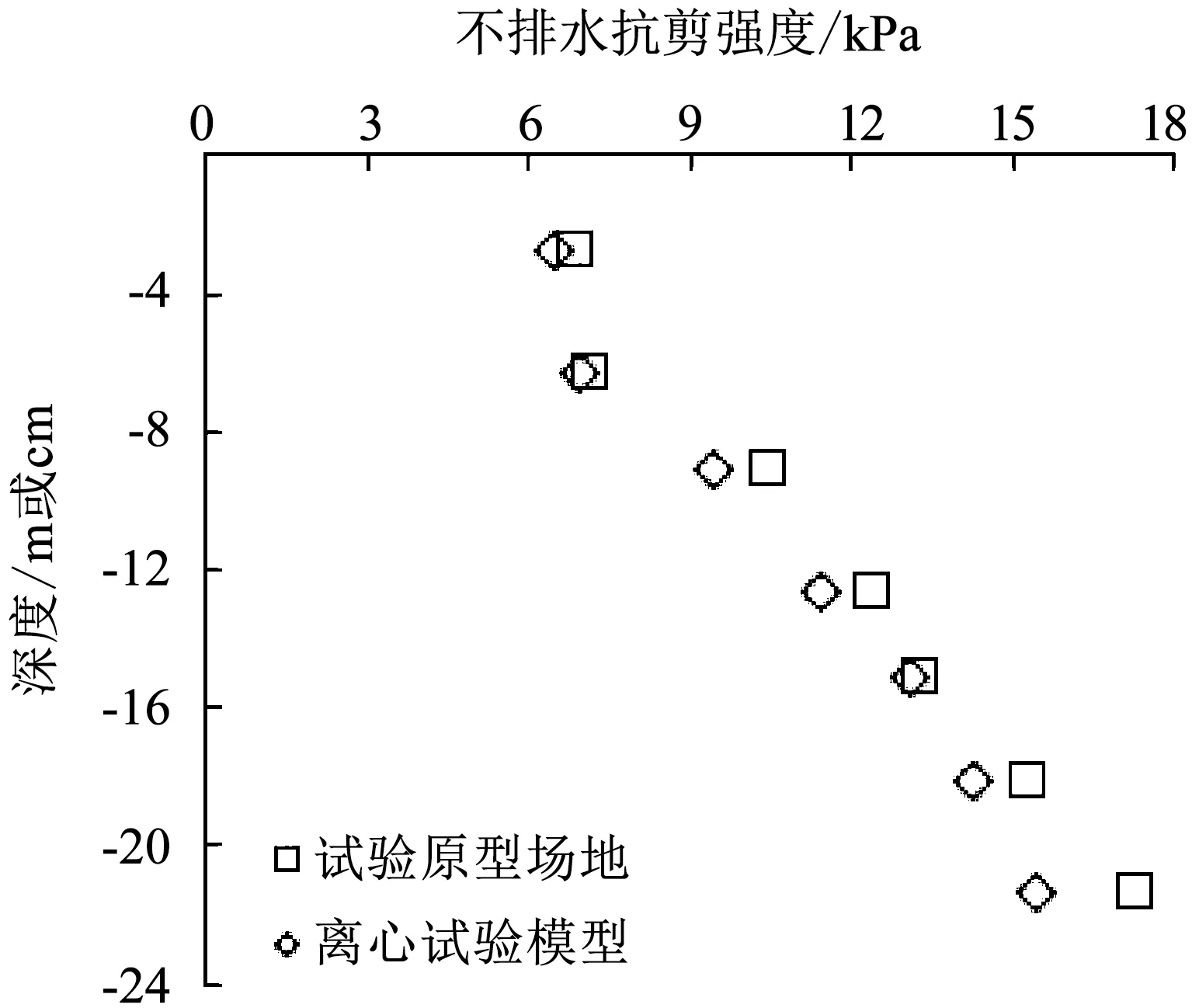

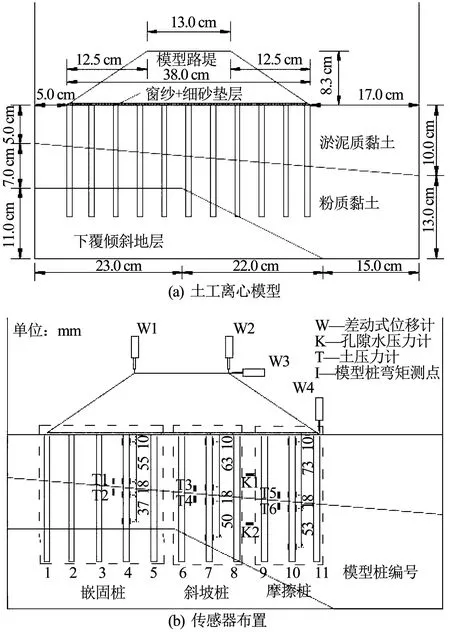

为使模型地基软土与原场地保持一致,在模型土填筑完毕之后,以软土不排水抗剪强度作为控制指标,利用土工离心机对模型进行预固结处理.处理结果表明,模型土不排水抗剪强度满足试验要求,如图3所示.在模型地基表面标记出模型桩的位置,并利用水准尺将模型桩置入土体内,之后在桩基上铺设两层厚度为1.0 mm的细砂并将裁剪好的Ⅰ类窗纱置于两层细砂之间.最后,以压实系数为控制指标进行模型路堤的填筑,制作完成后的模型如图4(a)所示.

图3 不排水抗剪强度

2.3.2 传感器及测点布置

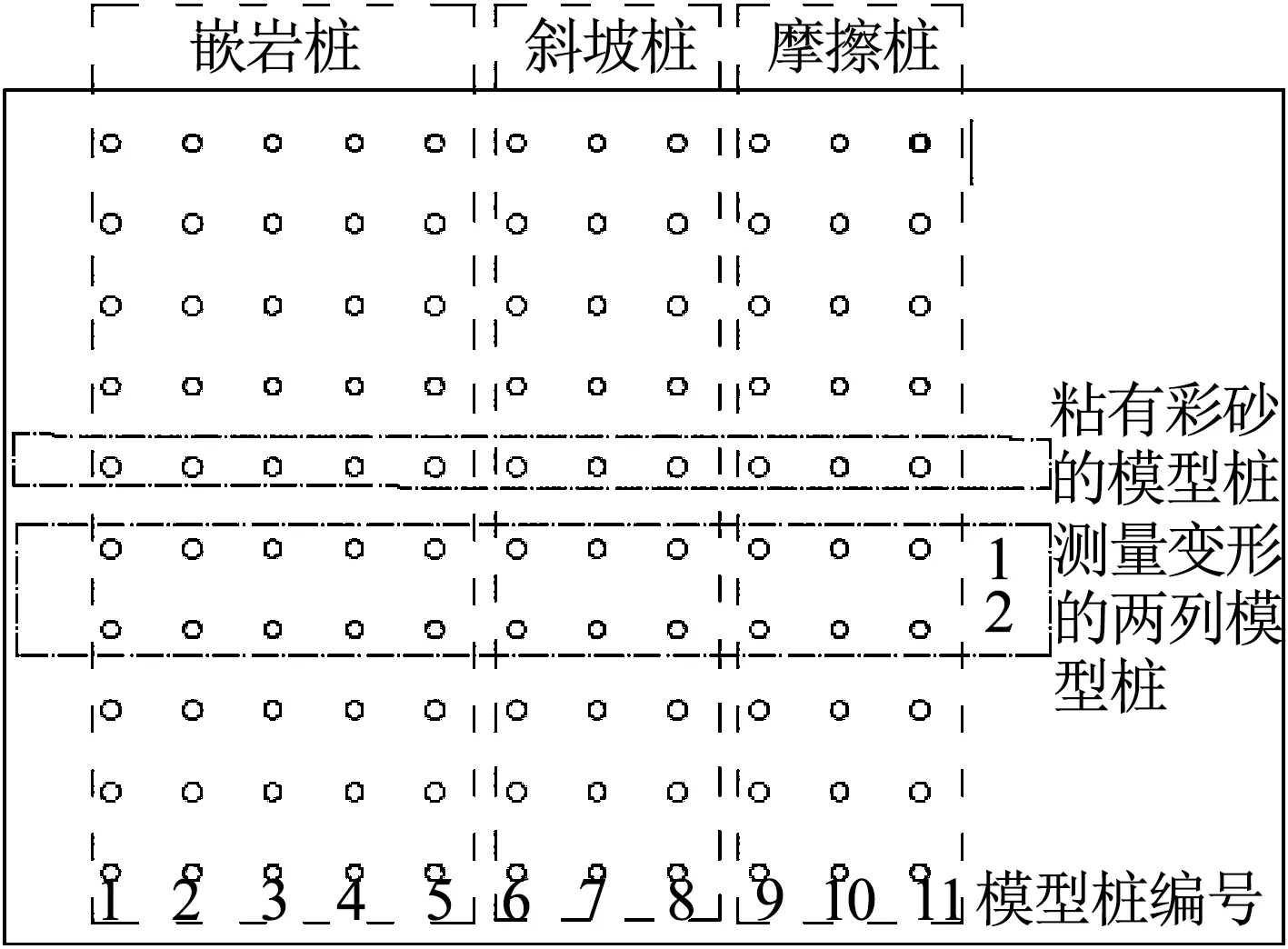

为研究下覆倾斜地层软土桩-网复合地基的变形特征与破坏模式,选取多种传感器监测模型的变形、受力等,传感器布置如图4(b)所示.利用差动式位移计(W1~W4)测量模型路堤顶面的竖向和水平位移.将模型桩进行编号并根据其所在位置的不同划分为嵌岩桩、斜坡桩和摩擦桩,分别选取4#、7#和10# 3类桩分析其桩身弯矩.在淤泥质黏土与粉质黏土分界面处,通过竖向布置的土压力计(T1~T6)在分界面不同位置监测软黏土水平向土压力.此外,通过淤泥质黏土和粉质黏土中的孔隙水压力计(K1~K2)可得超静孔隙水压力的变化.

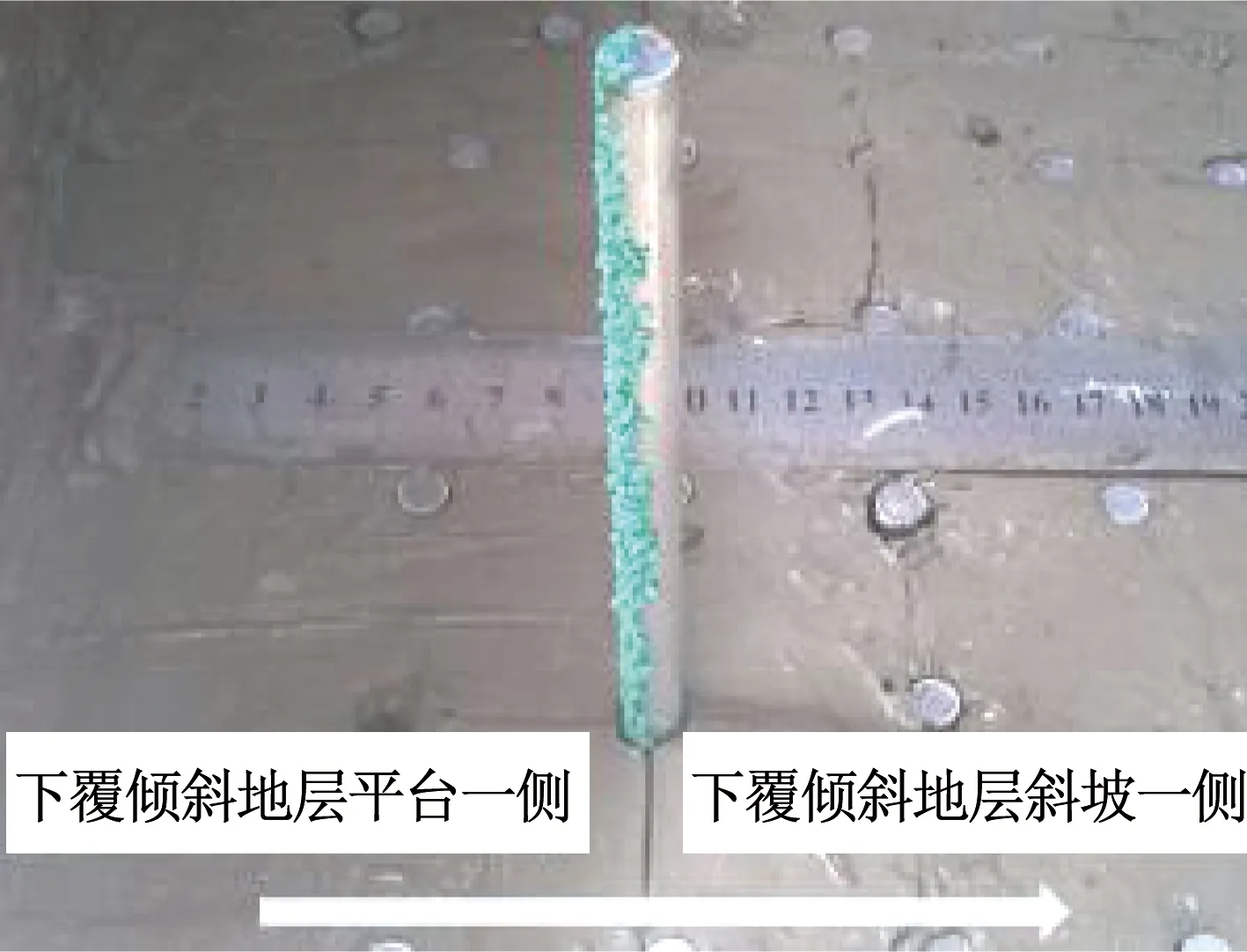

选取其中一列模型桩,在其朝向下覆地层平台的一侧用绿色彩砂标记(如图5),可分析桩间土的绕流.如图6所示,选取两列模型桩测量加载前后的桩顶竖向、水平相对位移,以研究桩体在下覆倾斜地层软土地基中的变形特征及破坏模式.

图4 土工离心模型与传感器布置

图5 彩砂桩示意

图6 模型桩测点布置平面

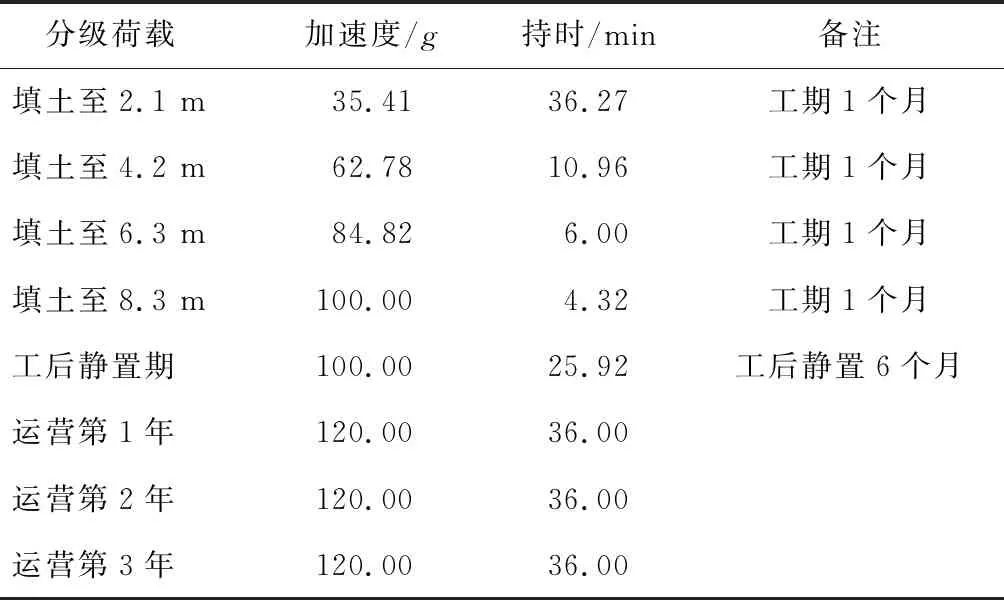

2.3.3 加载方案

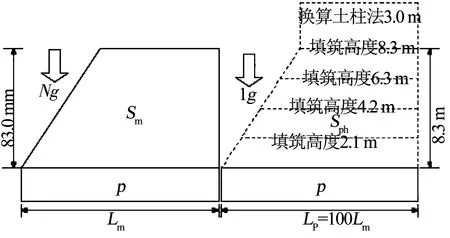

采用分级加载方式对路堤分级填筑施工及列车运行进行模拟,模型路堤高83 mm,路堤填筑过程分为4级进行加载,列车运行荷载由换算土柱法[20]等效为静荷载进行施加.本试验各级荷载对应的离心加速度均按照等效荷载法[21-22]进行计算.如图7所示,路堤填筑各级荷载和列车运行等效荷载在复合地基表面产生的应力等于该级离心加速度下模型地基表面产生的应力,具体计算公式为

P=NγSm/Lm=γSp,h/Lp.

(1)

式中:γ为路堤土体重度;Sm为模型路堤侧面积;Lm为模型路堤底面长度;Sp,h为各施工阶段对应的原型路堤侧面积;Lp为原型路堤底面长度.

通过式(1)得到各级荷载作用下对应的N,则该级荷载对应的离心加速度a为Ng,且此时超孔隙水压的消散时间为原型地基的1/N2.具体加载工况如表5所示.

图7 等效荷载法计算示意

表5 离心机加载工况

3 试验结果及分析

试验后对模型进行开挖、测量,主要从模型路堤、桩-网复合地基的变形以及模型桩弯矩、位移等方面分析下覆倾斜地层软土桩-网复合地基的变形及破坏特性.文中所提路堤顶面及桩体顶部的位移均已按几何比尺换算为原型路堤及桩体的位移.

3.1 路堤变形

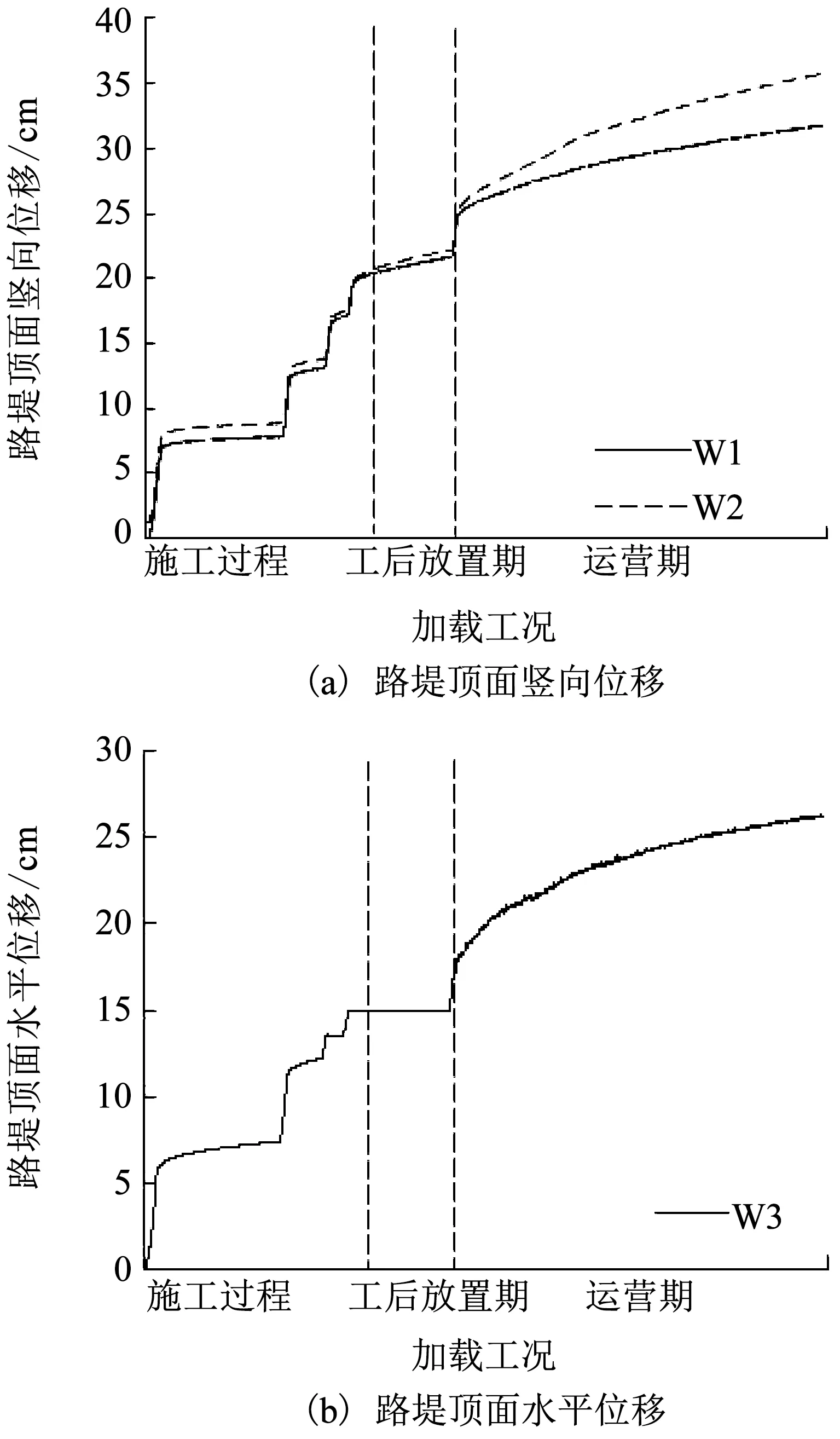

模型路堤顶面(竖向、水平)位移随荷载的发展规律如图8所示(以向下、向右的位移为正).随荷载的不断增加,路堤顶面的竖向及水平位移均不断增长.截至试验结束,路堤顶面最大竖向和水平位移分别为31.8 cm(W1)、35.7 cm(W2)和26.2 cm(W3).竖向和水平位移均主要发生在施工及工后静置阶段,分别占位移总量的67.3%(W1)、62.0%(W2)和57.3%(W3).进入运营阶段之后,路堤顶面的竖向和水平位移随运营时间均有明显增长,但增长速率逐渐减小.截至运营满3年,路堤顶面的工后沉降为10.4 cm(W1)和13.6 cm(W2),均已超过规范规定限值[2].此外,由图8可知,路堤顶面的竖向沉降差在施工阶段随上部荷载的增大逐渐减小;在工后静置阶段,竖向沉降差和水平位移基本保持稳定;而进入运营阶段后,竖向沉降差随运营时间的推移不断发展,且试验结束时模型路堤顶面的竖向沉降差有继续增大的趋势.这与实际工程反应的位移变化趋势相契合.

图8 模型路堤顶面位移

综合模型开挖结果分析可知,在运营阶段开始前,上部荷载较小,沉降主要由复合地基下卧层的压缩引起,此时模型路堤顶面产生的竖向沉降差较小.投入运营后,上部荷载增大,复合地基中斜坡桩和摩擦桩出现不同程度的向上、向下刺入及倾倒破坏,造成路堤顶面的水平位移及竖向沉降差进一步增大,这将严重影响高速铁路的运营安全.

3.2 超静孔隙水压力

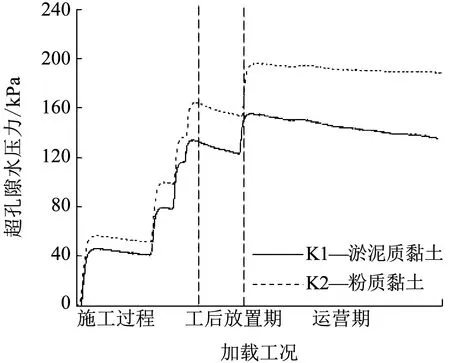

淤泥质黏土层与粉质黏土层中超孔隙水压力随荷载和时间的变化如图9所示.在施工阶段,随着每一级荷载的施加,软土层中均出现超孔压峰值,且粉质黏土层中的超孔压大于淤泥黏土层,说明地基软土中的超孔压呈现沿深度方向逐渐增大的趋势.运营阶段超孔压随时间逐渐消散,淤泥质黏土层中超孔压的消散速度大于粉质黏土层,这表明在运营初期地基软土的沉降主要是上层淤泥质黏土层的固结引起.运营期满3年,地基软土中的超孔压仍保持较高水平,说明运营车载的连续作用使得地基土的超孔压将持续较长时间.这将对路基的沉降、沉降差及水平位移等造成不利影响.

图9 超孔隙水压力

3.3 桩-土复合地基变形

由试验后模型开挖的结果可知,桩-网复合地基形成一个偏向倾斜地层斜坡向下一侧的不对称沉降盆,模型桩在荷载作用下出现不同程度的向下刺入破坏.为研究桩-网复合地基中的桩体变形,对模型桩桩顶的位移(竖向、水平)进行测量,如图10所示.在荷载作用下,模型桩竖向位移的分布呈现先增长然后逐渐减小的趋势,其中最大竖向位移出现在8#桩.由图10(a)可以看出,模型桩顶部的竖向位移沿下覆地层斜坡向下方呈不对称“V”字型分布.

由于下覆倾斜地层的存在,在上部荷载作用下地基中会产生水平向推力.由图10(b)可以看出,桩顶的水平位移沿下覆地层斜坡向下方逐渐增大.由于斜坡桩的嵌固长度沿倾斜地层斜坡向下逐渐减小,锚固作用越来越弱,直至无任何锚固,在水平推力作用下斜坡桩出现了不同程度的倾倒.此外,由于桩端未嵌固,摩擦桩在水平推力作用下发生不同程度的整体横移及倾倒.桩体的倾倒或横移会加剧路堤的水平位移及竖向沉降差.

图10 模型桩桩顶位移

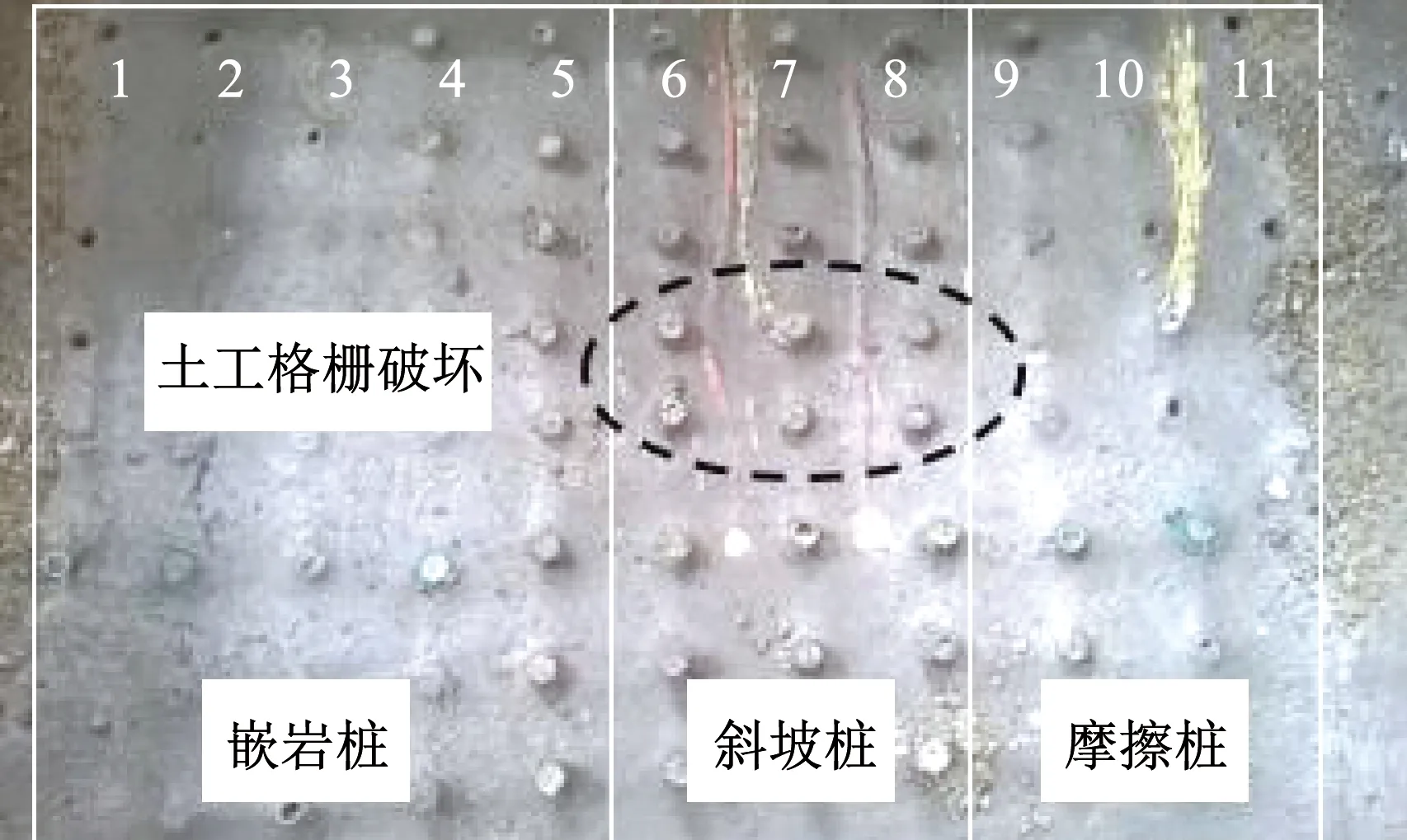

如图11所示,在斜坡桩(6#、7#、8#)区域的淤泥质黏土中可以清晰发现桩体一侧的彩砂颗粒移动到另一侧.这说明由于下覆倾斜地层的存在,斜坡桩周围的淤泥质黏土发生了桩间土绕流破坏,而在嵌岩桩和摩擦桩区域并未发现明显的淤泥质黏土绕桩流动现象.随着斜坡桩嵌固长度的逐渐减小,淤泥质黏土绕桩流动的范围也逐渐缩小.相较淤泥质黏土,粉质黏土具有较高的强度和黏聚力,故在试验中并未发现粉质黏土绕桩流动现象.由此可知,桩间土的绕桩流动破坏与下覆地层倾斜程度、桩端嵌固条件及土体强度有关.

图11 桩间土绕流示意

如图12所示,由模型开挖观察可知,路堤中心偏下覆地层斜坡向下一侧模型桩桩顶处的土工格栅出现多处刺入破坏,且大多数破坏出现在斜坡桩桩顶处.土工格栅破坏及模型桩向上刺入会进一步加剧路堤顶面的竖向沉降差.

综合分析可知,下覆倾斜地层软土桩-网复合地基的竖向沉降主要由3部分组成:上部荷载作用下桩-网复合地基下卧层的压缩;桩体在上部荷载作用下出现向下、向上的刺入破坏;在地基土体水平推力的作用下,桩体倾倒或整体横移引起的桩-网复合地基竖向沉降.

图12 试验后土工格栅破坏情况

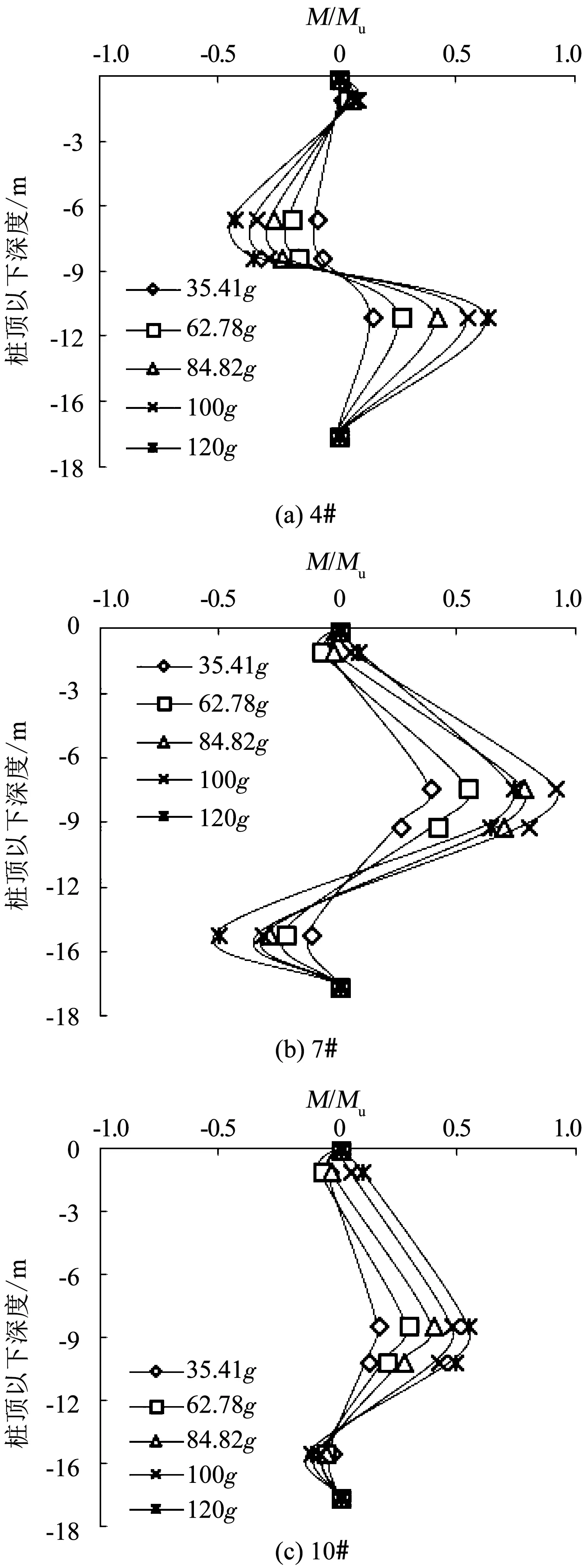

3.4 桩身弯矩

4#嵌岩桩、7#斜坡桩和10#摩擦桩桩身弯矩M随荷载的变化如图13所示,Mu表示桩体的极限弯矩,定义桩身右侧受拉为正,左侧受拉为负,并采用M/Mu对桩体弯矩进行描述.随着上部荷载的不断增加,模型桩所受弯矩逐渐增大,位于路堤中心以下的7#斜坡桩桩身弯矩最大,10#摩擦桩最小.4#嵌岩桩桩身最大弯矩(M/Mu)约为0.60,位于粉质黏土与下覆倾斜地层交界处附近;7#斜坡桩和10#摩擦桩的最大弯矩(M/Mu)位于淤泥质黏土和粉质黏土交界处,分别为0.91和0.54.

从模型开挖结果分析可知,模型路堤及桩-网复合地基沿下覆地层斜坡向下方向发生明显滑动.从斜坡桩到摩擦桩,桩体的倾倒程度随桩端嵌固长度的减小逐渐增大,这与桩身弯矩的分布情况相契合.因此,在下覆倾斜地层软土桩-网复合地基中,桩身弯矩与桩端嵌固条件、下覆地层倾斜程度及上部荷载有关.

3.5 桩侧土压力

复合地基软土分界面的不同位置处,淤泥质黏土与粉质黏土侧向土压力随荷载的变化如图14所示.由图14(a)和(c)分析可知,对于嵌岩桩和摩擦桩区域,软土分界面处淤泥质黏土与粉质黏土的水平推力随上部荷载的增加不断上升,且水平推力的差值随时间增加逐渐减小并趋于稳定.其中,嵌岩桩区地基软土分界面处水平推力的差值由运营初期的4.5 kPa减小到运营3年时的1.8 kPa;摩擦桩区,水平推力的差值由21.7 kPa减小至13.4 kPa.

图13 模型桩弯矩

由图14(b)可知,对于斜坡桩区,施工阶段淤泥质黏土与粉质黏土分界面处水平推力的差值随上部荷载的增加不断增大.运营阶段,地基土分界面处水平推力的差值随运营时间推移由37.4 kPa增长到50.0 kPa.由于淤泥质黏土与粉质黏土土性的不同以及下覆倾斜地层的存在,斜坡桩区域软土分界面处淤泥质黏土中的水平推力远小于粉质黏土,这与地基中软土绕桩流动的情况相符合.综合开挖结果分析可知,路堤中心处的斜坡桩同时承担弯矩和剪力,可能发生弯剪破坏.斜坡桩的嵌固长度沿下覆地层斜坡向下逐渐减小,此处桩体可能发生倾倒破坏.

图14 软黏土分界面的侧向土压力

在下覆倾斜地层软土桩-网复合地基中,由于嵌岩桩、斜坡桩及摩擦桩所处的位置不同,其变形、受力特征及破坏模式也不同.基于本文试验结果及文献[8-9]的研究成果可知,对于不同位置的嵌岩桩,越远离路堤中心桩身弯矩越大,其潜在的破坏模式为弯拉破坏;越靠近路堤中心,由于下覆倾斜地层的存在,软黏土分界面处水平推力差值逐渐增大,此处的少数嵌岩桩可能发生弯剪破坏.摩擦桩由于发生了刚性位移,桩身弯矩明显减小,其潜在的破坏模式为倾倒及横移破坏.对于斜坡桩,桩端的嵌固长度沿下覆地层斜坡向下不断减小,其潜在的破坏模式为弯剪破坏或倾倒破坏.此外,由于东部沿海地区地下水位较高,对混凝土造成的中等溶出型侵蚀[23]会进一步削弱桩体的承载能力,从而可能导致复合地基和路堤的失稳破坏.

4 结 论

1)路堤顶面的竖向、水平位移主要发生在施工及工后静置阶段.进入运营阶段后,路堤顶面水平位移及竖向沉降差随运营时间仍有明显发展,严重影响列车的安全运行.

2)随倾斜地层埋深由小到大,依次为嵌岩桩、斜坡桩和摩擦桩,从嵌岩桩到摩擦桩,桩顶的水平位移逐渐增大,且斜坡桩出现了不同程度的淤泥质黏土绕流破坏;桩顶的竖向位移呈偏向下覆地层斜坡向下一侧的不对称“V”字型分布.路堤中心下斜坡桩桩顶处的土工格栅为刺入破坏,复合地基形成偏向下覆地层斜坡向下一侧的不对称沉降盆.

3)下覆倾斜地层软土桩-网复合地基的竖向沉降主要包括复合地基下卧层的压缩、桩体向上及向下的刺入破坏和桩体倾倒、横移及地基土体水平位移所造成的复合地基沉降.

4)嵌岩桩的潜在破坏模式主要为弯拉破坏;随着桩端嵌固长度的逐渐减小,斜坡桩的潜在破坏模式为弯剪破坏或倾倒破坏;摩擦桩的潜在破坏模式为倾倒及横移破坏.

通过本文的试验研究发现,下覆倾斜地层软土桩-网复合地基采用等长桩设计是不合理的,并对高铁的安全运营造成威胁.并且,针对下覆倾斜地层桩-网复合地基的设计方法,以及这类既有铁路地基的维护方案及有效加固措施亟待展开进一步深入研究.