多物理量无线远程测控系统的设计

2020-03-15杨洪涛

杨洪涛,徐 傲,张 宇

(1.安徽理工大学机械工程学院,安徽 淮南 232001;2.安徽理工大学矿山智能装备与技术安徽省重点实验室,安徽 淮南 232001)

目前市场上各种实验装置的数据采集主要采用单片机、可编程逻辑控制器(PLC)、数据采集卡等方式进行[1-2],主要采用有线连接方式,容易产生信号衰减,大多无法实现网络远程监控,例如文献[3]研制的基于LabVIEW的车体静强度试验台测控系统,其传感器是通过有线和可编程逻辑控制器进行连接;文献[4]研制的基于LabVIEW的采煤机模拟调高实验装置测控系统,以NI PCIe-6323数据采集卡和电液比例方向阀为核心部件,进行有线连接和信号传输;文献[5]在SET2000传感器实验台结合虚拟仪器,通过有线连接传感器、实验板、显示仪表进行数据采集与显示;文献[6]研制的航空涡轴发动机主轴轴承试验台测控系统,其传感器与Compact DAQ系列数采平台通过有线连接进行数据采集;文献[7]研制的基于物联网的液压试验测控系统,将传感器与PLC有线连接进行数据采集并传输至工控机。为了解决这个问题,本文采用ZigBee技术[8]和LabVIEW软件,设计一种可以实现一维工作台运行温度、速度、振动、位移和工作载荷测量的多物理量实验装置,实现多物理量数据的远程无线采集与监控[9],同时进行信号处理与实时显示。

1 实验装置结构设计

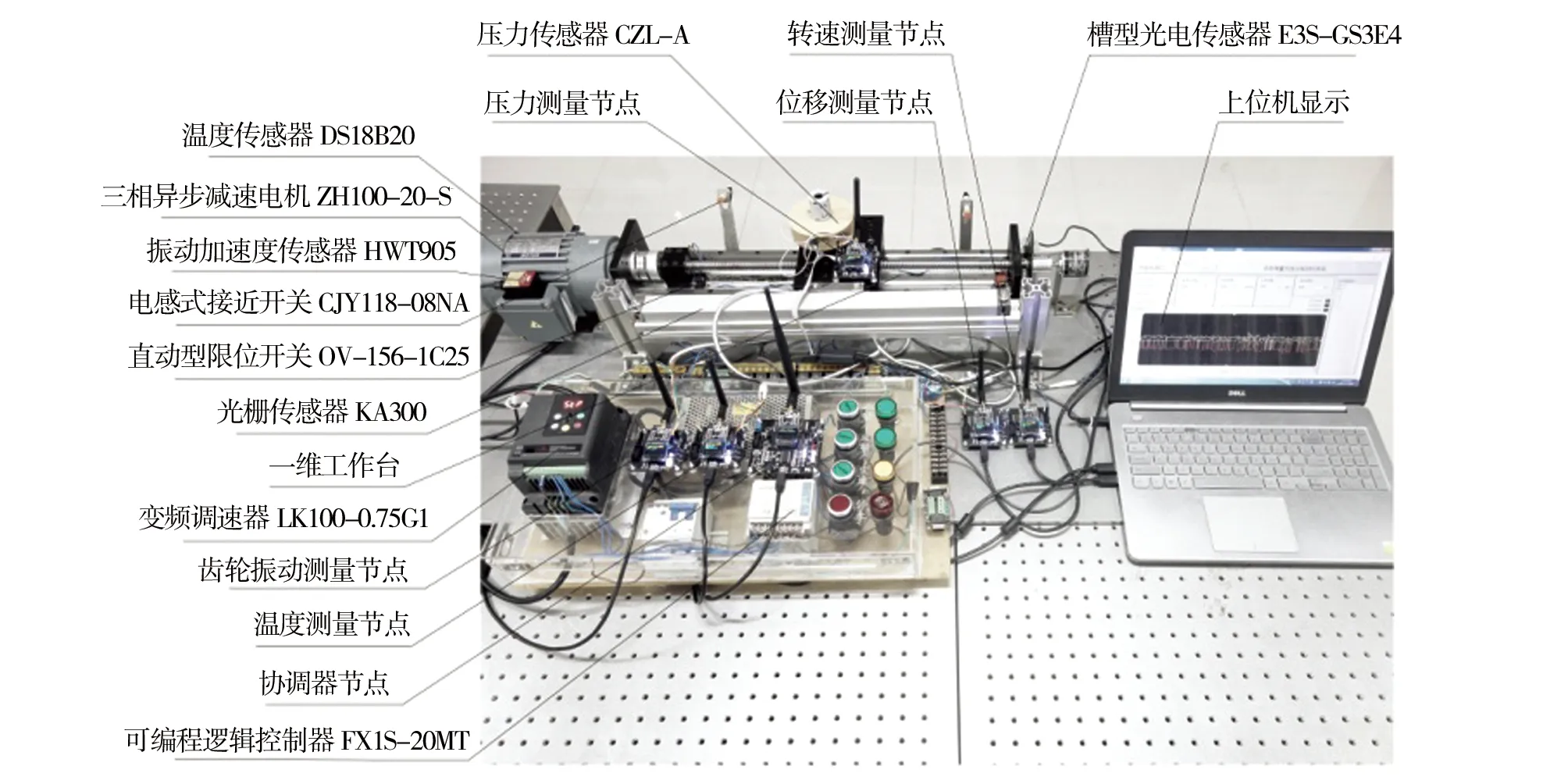

本文设计的多物理量实验装置主要包括:一维工作台、多物理量传感器、上位机、ZigBee模块等,整体实验装置图如图1所示。其中一维工作台包括电机、滚珠丝杠滑台、滑台载物板、导轨等;多物理量传感器包括温度传感器DS18B20、应变式压力传感器CZL-A、槽型光电传感器E3S-GS3E4、振动加速度传感器HWT905、光栅传感器KA300,分别安装在一维工作台周围;ZigBee模块以CC2530单片机为主控芯片。

本装置在上电后电机带动一维工作台的滚珠丝杠进行转动,进而使得滑台载物板左右移动,多物理量传感器采集一维工作台运行温度、速度、振动、位移和工作载荷(压力)信号,并通过zigbee模块将数据无线传输给LabVIEW开发的上位机进行信号处理与实时显示,实现电机温度和转速、电机中齿轮振动频率、滑台载物板工作载荷、滑台位移等 数据的远程无线采集与监控。

图1 综合实验装置图

2 测控系统电路设计

本文设计的多物理量无线远程测控系统电路包括各传感器采集电路、无线通讯电路、电机控制电路三部分组成。

2.1 传感器采集电路设计

为了实现电机温度和转速、电机中齿轮振动频率、滑台载物板工作载荷、滑台位移等数据的采集,本系统针对所选择的传感器型号设计了电机温度、电机转速、齿轮振动、滑台载物板位移和压力采集的电路。以压力采集电路和齿轮振动采集电路为例。

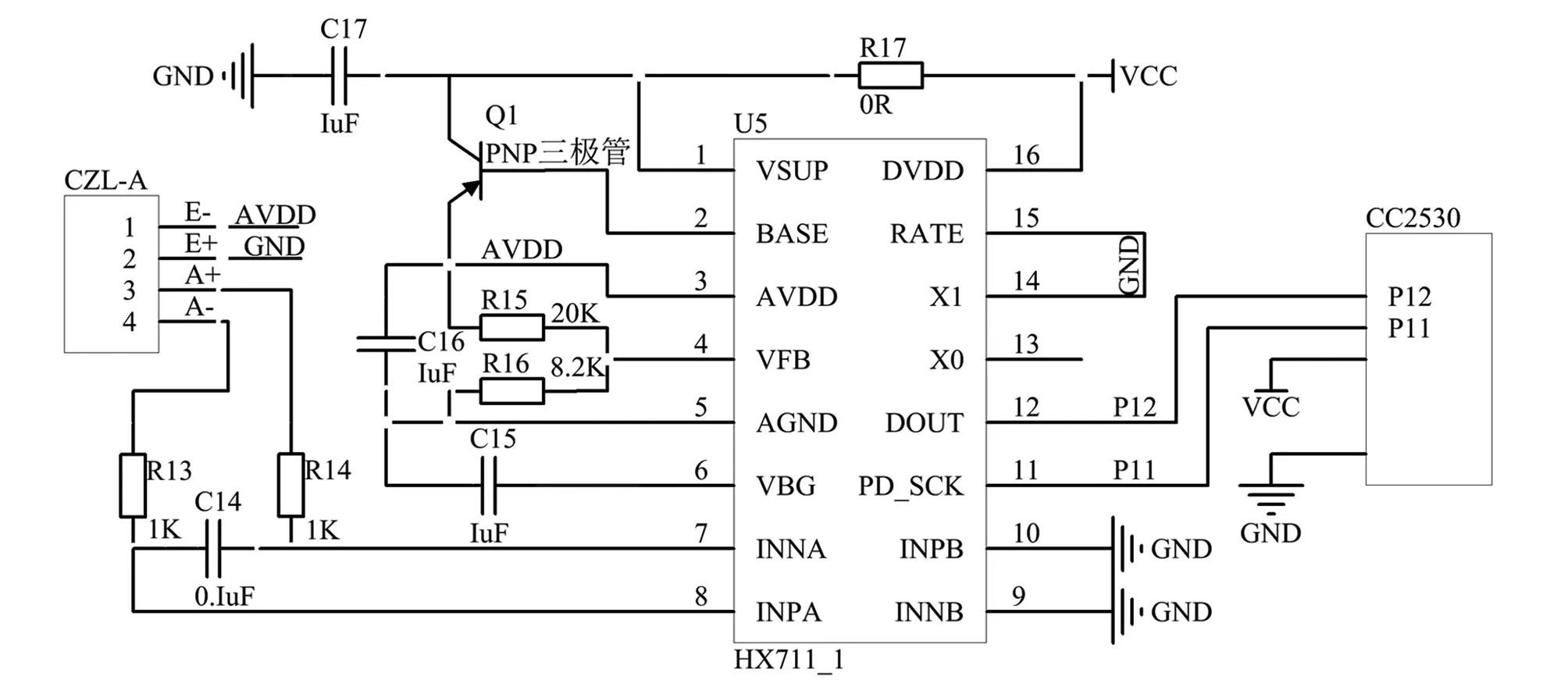

压力采集电路由CC2530单片机、应变式压力传感器CZL-A和AD转换器HX711组成,如图2所示。安装于一维工作台上的滑台载物板的中心处用于测量滑台载物板上放置的物体的重量,压力传感器将弹性变形转化成模拟电压信号,然后发送到24位高精度AD转换器HX711,测量时,将AD转换器HX711的输出引脚与CC2530单片机的P12相连,使得模拟电压信号转换为数字电压信号发送CC2530单片机进行数据处理,从而实现滑台载物板上工作载荷测量。

图2 压力采集电路

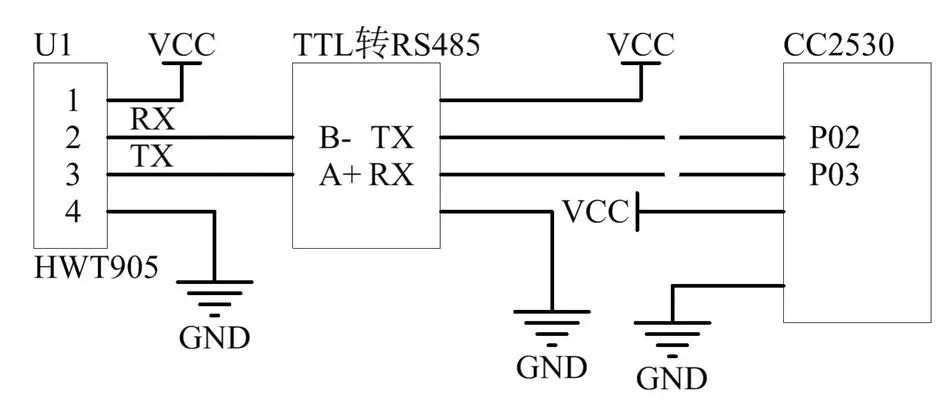

齿轮振动采集电路由CC2530单片机、TTL转RS485芯片、振动加速度传感器HWT905组成[10],如图3所示。振动加速度传感器通过专用磁座吸附于一维工作台上的电机外壳,将齿轮组的机械振动信号转换为RS485信号,经TTL转RS485芯片将RS485信号转化成TTL信号,将TTL转RS485芯片的发送和接收引脚与CC2530单片机的P02、P03相连,传输TTL信号至CC2530单片机进行处理,完成电机中齿轮振动频率采集。

图3 齿轮振动采集电路

2.2 无线通讯电路设计

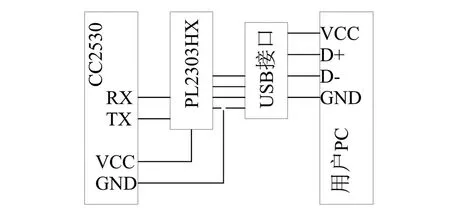

为了实现多物理量数据的远程无线传输,本系统设计了ZigBee收发电路和协调器模块[11-12]。ZigBee收发电路将传感器采集电路采集的数据进行打包,通过无线方式发送给协调器模块如图4所示。协调器电路中PL2303芯片将CC2530的串口信号转化为USB通讯信号,通过USB接口将数据传输给上位机,同时协调器电路也可将上位机发出的指令信息发送给指定的功能模块如图5所示。由此建立的Zigbee无线网络,通过搜寻并加入各模块节点并分配专属网络地址对终端节点进行管理[13],进一步相互无线通信,从而实现多物理量数据的远程无线采集与监控。

图4 ZigBee收发电路

图5 协调器电路

2.3 电机控制电路设计

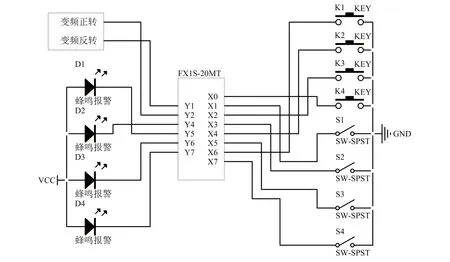

电机控制电路由三相异步减速电机ZH100-20-S、可编程逻辑控制器FX1S-20MT、变频调速器LK100-0.75G1、电感式接近开关CJY118-08NA、直动型限位开关OV-156-1C25组成,如图6所示,该电路以PLC为控制核心,对一维工作台的电机进行驱动控制。按键K1、K2、K3、K4与PLC的X6、X4、X2、X0接线端子相连,分别控制电机正转启动、反转启动、多段速切换和电机停转。变频调速器和接线端子Y1、Y2相连,分别控制电机的反转和正转。接近开关S1、S2与限位开关S3、S4分别和接线端子X1、X3与接线端子X5、X7相连,控制一维工作台的行程。当滑台载物板在到达一维工作台左右两端的极限位置后,PLC控制的电感式接近开关切断电路且电机反向运行。如果电感式接近开关出现故障,直动型限位开关的传动触头受到运动部件的挤压碰撞后PLC中的输入端由常闭变为常开,切断整个电路并使电动机反向运行,同时开始蜂鸣报警。

3 测控系统软件设计

软件设计包括下位机节点软件设计和上位机监控软件设计两部分组成,其中下位机节点软件设计基于ZigBee模块,主要包括各个传感器信号采集和处理、数据的无线通讯;上位机监控软件设计基于LabVIEW软件,主要包括采集数据的信号处理与实时显示。

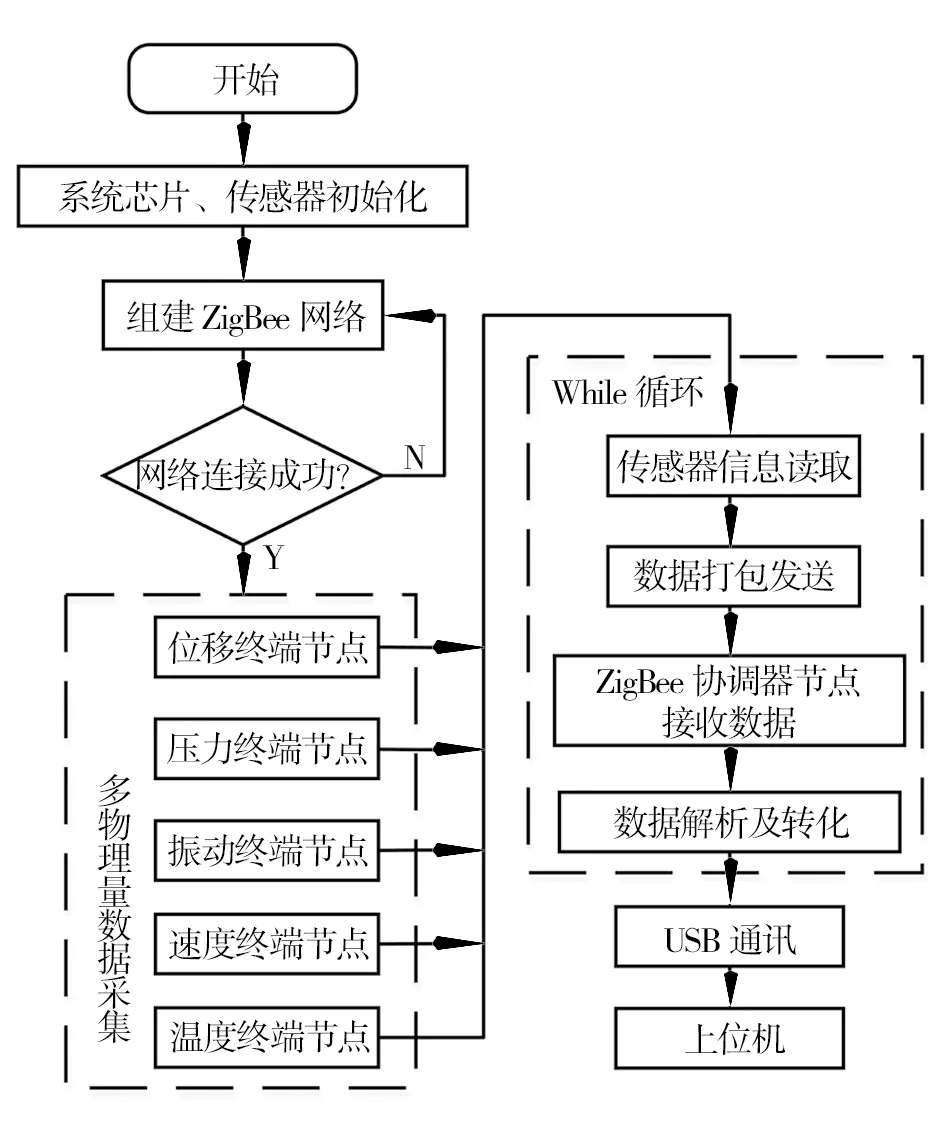

3.1 下位机节点软件设计

基于TI公司的ZigBee协议栈集成开发的无线测控系统软件,该程序工作流程图如图7所示。当系统上电工作后,第一步所有硬件片内资源初始化;第二步协调器节点预先设定每个终端节点的网络编号TaskID,等待终端节点的入网请求,启动并组建ZigBee无线网络;第三步判断网络连接是否成功,如果没有连接成功,则返回第二步,连接成功则进入下一步执行传感器的数据采集;第四步组网后各个传感器终端节点开始采集信号;第五步进入while循环,系统在此循环中主要完成传感器信息读取、数据打包发送、无线收发数据、数据解析及转化等任务。其中数据打包发送是将网络编号TaskID和测量数据进行打包,以点播的方式发送到ZigBee协调器节点,再通过协调器节点将数据包解析后转化为USB通讯信号。第五步将转化后的信号通过USB通讯传输至上位机。

图6 电机控制电路

图7 下位机工作流程图

以压力传感器和齿轮振动采集为例,当系统上电初始化后,压力终端节点尝试连接网络并连续读取压力传感器的值,其中AD转换模块HX711将采集到的模拟电压信号转换为数字电压信号,并通过I2C协议实现与压力终端节点之间的信息传输。同理,振动终端节点尝试连接网络并连续读取振动加速度传感器的振动频率。其中TTL转RS485芯片将采集到的RS485信号转化成TTL信号,传输至振动终端节点。

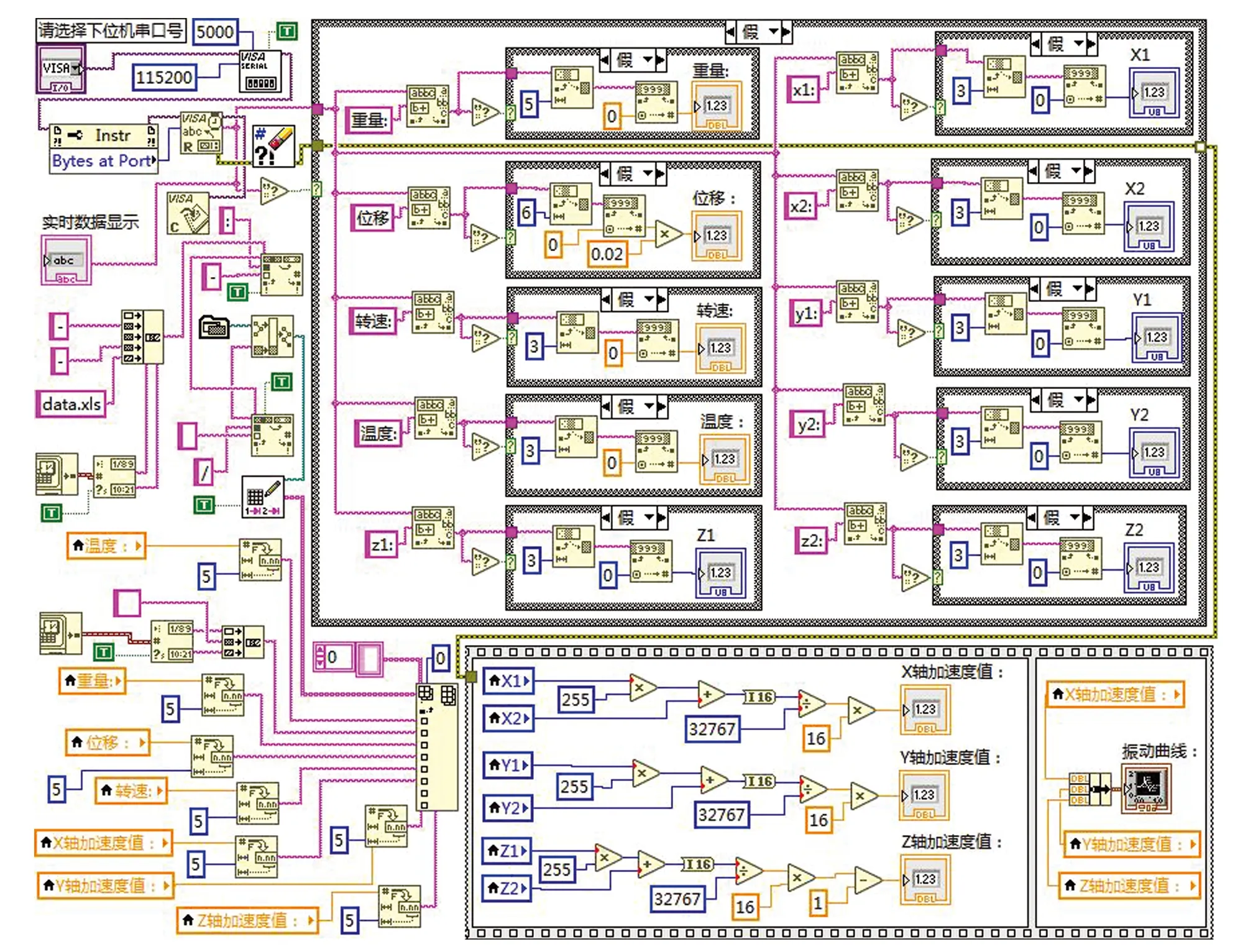

3.2 上位机监控软件设计

上位机监控软件由LabVIEW软件进行编程开发,它允许用户通过互联网远程登录进行访问并对ZigBee协调器节点传输过来的各种信号进行处理与实时显示。图8为LabVIEW监控软件的主体程序,在上位机中,通过VISA对串口通信参数包括波特率、数据长度、奇偶校验等进行配置,使用VISA Read读取ZigBee协调器节点发来的数据[14]。上位机通过USB连接读取ZigBee协调器传输来的各终端节点数据后,根据协调器节点预先设定每个终端节点的网络编号TaskID,判断每一路输入、输出的信号进行相应处理,将结果直观显示在前面板上[15]。上位机实时显示多物理量综合测控系统各项参数,同时将振动频率与标准值进行比较,如果振动频率超出了标准值,则齿轮箱中的齿轮存在故障,齿轮振动测量节点发出声光报警。

图8 上位机监控软件主体程序

4 验证实验与数据分析

为了验证所设计的多物理量无线远程测控系统的有效性,本文模拟各种工作场景并实时监控。首先将压力测量节点安放在置于滑台载物板的压力传感器上,将电路连接好并给系统上电。然后在0~149s内让电机先以204r/min正常速度正转将带动滑台载物板向右移动至最右末端位置,再以正常速度反转,带动滑台载物板返回起始位置。最后重复上述操作,在149~276s内将电机变频加速以240r/min速度带动滑台载物板再完成一次正反来回运动。上位机监控软件实时显示了电机温度和转速、电机中齿轮振动频率、滑台载物板工作载荷、滑台位移。各模块运行良好且系统稳定可靠,监控界面如图9所示。

本次振动测量的研究对象是三相异步减速电机ZH100-20-S减速齿轮组中的齿轮,上位机每半秒采集一次振动数据,分别对齿轮箱的X、Y、Z三个方向做振动频谱分析,来判断齿轮箱内两组齿轮的运行状态。 从图9中可以看出, 电机齿轮三个方向的振动幅值在149~276s内由于电机变频加速后有所增大, 但是X轴、Y轴、Z轴整体振动幅值分别基本保持在-0.05g到0.15g、 -0.3g到0.2g、 -0.1g到0.1g之间,符合正常齿轮振动的时域波形图的特征条件,所以该齿轮组的两组齿轮正常啮合且运行状态良好。

图9 上位机监控界面

5 结论

(1)设计了基于物联网的多物理量无线远程测控系统,阐述了以Z-stack协议栈为基础搭建各终端节点和协调器节点之间的ZigBee无线网络,协调器节点和LabVIEW软件开发的上位机之间通过USB通信,对一维工作台运行状态和多物理量数据远程无线监控。

(2)试验结果表明,该系统具有数据远程无线采集、可视化监控显示等功能,且数据传输质量高、运行稳定。设计的基于物联网的多物理量无线远程测控系统有效的解决了多种传感器实验装置中有线传输对信号干扰大、无法实现网络远程监控的问题,为综合实验装置测控一体化设计提供了一种方案。