水稻秸秆全量深埋还田机设计与试验

2020-03-11王金峰陈博闻夏俊芳王金武

王金峰 陈博闻 姜 岩 朱 敏 夏俊芳 王金武

(1.东北农业大学工程学院, 哈尔滨 150030; 2.黑龙江省农业机械工程科学研究院佳木斯农业机械化研究所, 佳木斯 154004;3.常州汉森机械有限公司, 常州 213033; 4.华中农业大学工学院, 武汉 430070)

0 引言

2018年黑龙江省水稻产量高达2 685.5万t[1],高产量的同时伴随着大量秸秆产生[2-3],加快推进农作物秸秆资源综合利用是中国亟待解决的问题。秸秆机械化还田是秸秆资源综合利用的最直接形式[4],可为土壤提供丰富的有机物,有效改善土壤团粒结构,减少化肥用量,提高作物质量[5-7]。东北地区秸秆具有产出量高、韧性强的特点[8],为机械化秸秆还田带来诸多不便,秸秆焚烧仍是东北地区水稻秸秆的主要处理方式,对环境破坏巨大[9-11]。目前,东北地区水稻秸秆机械还田作业主要分为秸秆粉碎抛撒、犁翻、旋耕3道工序,需要机组多次进地,造成土壤压实[12]。此外,作业效果较差,来年泡田时秸秆漂浮现象严重,需要人工进行打捞,严重影响后续插秧作业质量[13]。

水稻秸秆还田机具是水稻秸秆还田技术应用的核心载体。赵海波等[14]研制的SGTN-140型双轴灭茬旋耕机采用正旋双轴进行作业,一次作业即可完成两次旋耕,作业效果优于单轴正旋作业,但双刀辊导致机具质量较大。熊元芳[15]研制的水田埋草旋耕机采用正旋横刀弯刀组合的方式对刀具进行排列,单个刀辊一次作业即可对秸秆完成两次旋耕,但依旧存在正旋耕作耕深较浅的问题,无法满足东北地区秸秆深埋作业需求。

针对东北地区秸秆特点,王金武团队[16-17]提出了反旋秸秆深埋还田技术,与其他秸秆处理方式相比,机组仅需要一次进地作业即可完成水稻秸秆深埋还田作业,且秸秆翻埋效果较好,转年泡田时,基本无水稻秸秆漂浮现象。但因还田方式为反旋作业,土壤与秸秆需多次被刀具抛扬,且前方壅土严重[18],导致机具牵引功率需求较大,正常作业需要匹配88 kW以上拖拉机,影响秸秆还田技术的推广。

基于上述分析,本文结合东北地区秸秆还田现状,设计一种适用于反旋水稻秸秆深埋还田技术的还田刀,通过对反旋还田刀结构及工作原理进行分析,建立土壤与刀具间相对位移数学模型,探究各设计参数对土壤抛出角及抛出速度的影响规律,设计新型反旋还田刀,针对还田刀对整机进行配置,减轻水稻秸秆全量深埋还田机作业时的壅土现象,降低对牵引功率的需求。

1 整机结构与工作原理

1.1 整机结构

水稻秸秆全量深埋还田机前端至后端部件依次为三角悬挂装置、传动系统、罩壳、旋耕装置和挡草栅,其中旋耕装置为主要工作部件,水稻秸秆全量深埋还田机结构如图1所示。

图1 水稻秸秆全量深埋还田机结构图Fig.1 Sketch of high stubble rice straw deep buried into field machine1.三角悬挂装置 2.传动系统 3.罩壳 4.旋耕装置 5.挡草栅

水稻秸秆全量深埋还田机作业时,通过三角悬挂装置与拖拉机相连,通过万向节联轴器将拖拉机的动力输出轴与传动系统的动力输入轴相连,传动系统将动力传递到旋耕装置驱动其工作。

1.2 工作原理

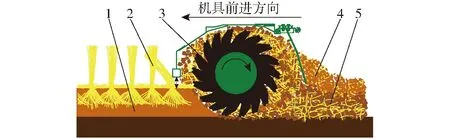

工作时,旋耕装置通过反旋作业对秸秆与土壤进行切削,将土壤与秸秆抛向空中,秸秆质量较轻,被抛起高度较低,在空中停留时间较短、先于土壤落于地面,同时大块土壤与秸秆撞击在挡草栅上,部分大块土壤撞击挡草栅后落于挡草栅前方,其余大块土壤因与挡草栅撞击破碎成小块土壤通过挡草栅落于挡草栅后方,形成秸秆在下、土壤在上,土壤颗粒上细下粗的理想耕作土壤环境,如图2所示。

图2 水稻秸秆全量深埋还田机反旋作业工作原理图Fig.2 Operation processes of rice straw returning machine reverse-rotary working1.未耕地 2.秸秆 3.机具 4.小块土壤 5.大块土壤

因作业时刀辊旋转方向与机具前进方向相反,导致机具首次抛扬土壤方向为刀辊前方,造成刀辊前方壅土。机具首次抛扬土壤方向为刀辊前方的主要原因是,在反旋还田刀设计过程中仍沿用传统旋耕刀设计思路,将刀具的滑切能力作为刀具的主要设计指标[19],导致刀具抛土性能较差,增强刀具抛土性能,将机具首次抛扬土壤方向变为刀辊后方可减轻刀辊前方壅土现象,如图3所示。

2 旋耕装置设计与工作过程分析

2.1 旋耕装置总体结构

旋耕装置的作用是将土壤与秸秆抛向机具后方,并进行掩埋。旋耕装置包括连接转盘、刀辊、刀盘和还田刀4部分,其结构如图4所示。

图3 水稻秸秆全量深埋还田机反旋作业抛土方向示意图Fig.3 Schematic of direction of throwing by returning machine reverse-rotary working

图4 旋耕装置结构简图Fig.4 Structural diagram of rotary tillage device1.连接转盘 2.刀辊 3.刀盘 4.还田刀

其中连接转盘通过螺栓与罩壳固接,连接转盘与刀辊之间通过轴承连接相对转动,刀盘焊接在刀辊上,还田刀通过螺栓安装在刀盘上。

图6 动力学及运动学分析示意图Fig.6 Schematics of kinetic analysis

2.2 刀辊设计

东北地区为北方水稻一熟区,水稻产量相对较大、产生秸秆较多,为满足收获机械喂入量要求,联合收获机收获后秸秆留茬高度为150~250 mm。针对这一情况,以水稻秸秆留茬高度300 mm以下作为作业环境对刀辊进行设计。为避免刀辊大量缠草,刀辊横截面周长应该大于水稻秸秆留茬高度,但如果刀辊直径过大,就会导致刀辊转动惯量、质量过大,不利于降低牵引功率需求。根据

C=πd

(1)

式中C——刀辊周长,mm

d——刀辊直径,mm

水稻秸秆全量深埋还田机刀辊直径确定为100 mm。

根据水稻秸秆全量深埋还田机工作过程中土壤的不同运动状态,将水稻秸秆全量深埋还田机工作过程分为加速、抛运、空转3个阶段,对应的圆心角分别为θ1、θ2和θ3,如图5所示。加速阶段自土壤与还田刀接触开始,直到土壤被还田刀抛出或土壤与还田刀达到相对静止状态结束,抛运阶段自土壤与还田刀达到相对静止状态开始,直到土壤被还田刀抛出结束,空转阶段自土壤被还田刀抛出开始,直到还田刀再次与土壤接触结束。建立各阶段土壤颗粒运动数学模型,探究还田刀各结构参数及作业参数对土壤加速能力、抛扬角度的影响规律。

图5 工作过程各阶段示意图Fig.5 Schematic of each stage of working process

2.3 加速阶段分析

取单一土壤颗粒M作为研究对象,忽略土壤颗粒间的相互作用力,在土壤颗粒M与还田刀接触前,土壤颗粒M为静止状态,加速阶段过程中,土壤颗粒M由静止状态逐渐加速,直到土壤颗粒M与还田刀相对静止或被还田刀抛出,加速阶段结束。

土壤颗粒M被抛出时绝对速度和抛出角度是评价还田刀抛土性能的主要指标,过土壤颗粒M作平行于刀盘的平面P,选取还田刀建立动参考系Oxyz,以旋转中心O点为原点,以支持力FN方向为坐标系x轴正方向,以平面P内动摩擦力方向为坐标系y轴正方向,垂直x轴与y轴建立z轴。对土壤颗粒M进行运动学及动力学分析。土壤颗粒M运动状态受重力G、支持力FN、动摩擦力f及科氏力Fc影响,如图6所示,其动力学方程为

FM=G+FN+f+Fc=mar+mae

(2)

式中FM——土壤颗粒M所受合力,N

ar——土壤颗粒与还田刀间相对加速度,m/s2

ae——土壤颗粒与还田刀间牵连加速度,m/s2

假设土壤颗粒M在还田刀上无跳动和滚动现象且沿z轴方向与还田刀无相对位移,土壤颗粒M的运动主要分为绕旋转中心O的匀速圆周牵连运动及沿y轴方向的直线相对运动,如图6所示,除支持力FN及动摩擦力f以外所有力均作用在平面P内,土壤颗粒M沿z轴方向相对静止。在平面Oyz内支持力与摩擦力平衡,如图7所示,动摩擦力f可分为z轴方向动摩擦力fz和y轴方向动摩擦力fy。

图7 平面Oyz受力示意图Fig.7 Schematic of force analysis of plane Oyz

支持力FN的分力分别为Fp和Fz,Fp可分解为土壤提供向心力的分力F1和土壤平衡竖直方向受力的分力F2,F1可分解为Fe和Fy,Fe为土壤颗粒牵连运动向心力,Fy为支持力FN在y轴方向分力,如图8所示。土壤颗粒M力学平衡方程为

marz=uFNsinφ-FNcotξ=0

(3)

mae=mω2rM=Fy/cos(ζ-σ)

(4)

marn=F2+Fc-Gsinα=0

(5)

marτ=fy+Gcosα+Fy

(6)

式中arz——土壤z轴方向相对加速度,m/s2

u——土壤与还田刀间摩擦因数

φ——动摩擦力与y轴方向夹角,rad

ξ——还田刀弯折角,rad

ω——刀辊转动角速度,rad/s

rM——土壤与旋转中心间的距离,m

ζ——还田刀弯折线角,rad

σ——土壤颗粒和旋转中心间连线与刀柄中轴线夹角,rad

arn——土壤的法向相对加速度,m/s2

arτ——土壤的切向相对加速度,m/s2

α——还田刀弯折线与竖直方向间夹角,rad

由式(3)~(6)可得

FN=(mω2rMsin(ζ-σ)-2mvrω+mgsinα)cosξ

(7)

图8 P平面支持力分解示意图Fig.8 Schematic of decomposition of normal force of plane P

(8)

(9)

(10)

α=α0+ωt

(11)

(12)

式中α0——还田刀弯折线与竖直方向间初始夹角,rad

L1——还田刀横截面端点沿弯折线方向与刀柄中轴线距离,m

L2——旋转中心沿刀柄中轴线方向与还田刀横截面的距离,m

Lr——土壤与还田刀间相对位移,m

rmax——还田刀最大旋转半径,m

vr——土壤与还田刀间相对运动速度,m/s

由式(7)~(12)可知,随着时间t增加角度α正比例线性增加,随着角度α增大,ar逐渐减小,α0约为0.2π。土壤颗粒M和还田刀间相对运动加速度ar与相对运动速度vr、相对位移Lr之间的关系为

(13)

由式(13)可得土壤颗粒M与还田刀间相对位移Lr关于土壤与还田刀接触时间t的微分方程

(14)

当初始时刻t0时,土壤颗粒M与还田刀间初始相对位移Lr0为0,土壤颗粒M初始相对速度vr0表达式为

vr0=ωrmax

(15)

当土壤颗粒M与还田刀间相对位移Lr大于还田刀的切向宽度L时,土壤颗粒M被还田刀抛出。加速阶段结束边界条件为:土壤颗粒达最大速度(相对还田刀速度vr为0)或土壤颗粒被还田刀抛出(相对位移Lr大于L)时。

2.4 抛运阶段分析

抛运阶段自土壤颗粒M与还田刀保持相对静止开始,直到土壤颗粒M与还田刀重新发生相对位移被还田刀抛出或还田刀对土壤颗粒M无支撑作用时结束。

抛运阶段土壤颗粒M与还田刀不发生相对位移,所以抛运阶段土壤受力与加速阶段土壤受力相比,除所受到的摩擦力由动摩擦力变为静摩擦力以外,其余受力分析与土壤加速阶段一致,且切向相对加速度为0,边界条件表达式为

Gcosα+Fy-fy≥0

(16)

当土壤颗粒M与还田刀重新发生相对位移时,土壤颗粒M所受的摩擦力重新变为动摩擦力,受力分析与土壤加速阶段一致,其边界条件表达式为

Gcosα+Fy-fy<0

(17)

当还田刀对土壤颗粒M无支撑作用时,土壤颗粒M在重力作用下进行自由落体运动,当α大于π时,土壤颗粒M与还田刀的位置关系如图9所示,还田刀不再对土壤颗粒M提供支持力,抛运阶段结束。

图9 运土阶段结束示意图Fig.9 Schematic of ending of moving stage

若土壤颗粒M在加速阶段或抛运阶段提前被还田刀抛出,则土壤颗粒M没有与还田刀达到相对静止状态,绝对速度没有达到最大速度。因此理想状态下还田刀抛运阶段应到如图9所示情况下结束抛运阶段。

2.5 空转阶段分析

空转阶段自还田刀对土壤颗粒M无支撑作用开始,直到还田刀再次与土壤接触时结束。选取旋转中心为定坐标系原点建立动参考系Ox′y′,沿水平方向建立坐标系x′轴,沿竖直方向建立坐标系y′轴,v1为土壤颗粒M与机具间的相对速度。空转阶段,土壤颗粒M做抛物线运动,土壤颗粒M只受重力作用,其土壤颗粒M位置关系式为

x=x0+v1tcosδ

(18)

(19)

式中δ——土壤颗粒被还田刀抛出方向与水平方向的夹角,rad

x0——土壤颗粒被抛出时水平初始距离, m

y0——土壤颗粒被抛出时竖直初始距离, m

当土壤颗粒M在图9所示位置时,土壤颗粒M与还田刀之间无相互作用,土壤颗粒M只在重力的作用下做抛物线运动,土壤颗粒M被还田刀抛出方向与水平方向夹角δ和土壤颗粒M被抛出时间tL均为定值,其表达式为

(20)

δ=ζ

(21)

土壤被抛出时,土壤颗粒M与机具间相对速度v1以及土壤颗粒M与机具间水平相对速度vx表达式为

v1=ωrM

(22)

(23)

2.6 数学模型分析

通过分析加速阶段、抛运阶段数学模型可知,土壤抛出角度与速度主要由还田刀弯折角、还田刀弯折线角、还田刀宽度、刀辊转速所决定。理想状态下,土壤颗粒应在加速阶段结束时与还田刀进行相对静止运动,达到土壤颗粒绝对速度最大的目的,土壤颗粒在抛运阶段始终与还田刀进行相对静止运动直到运动至如图9所示情况,进入空转阶段。

由式(3)、(7)可知,还田刀弯折角ξ越接近90°,土壤颗粒与还田刀间y轴方向的摩擦力越大,对土壤颗粒加速能力越强。还田刀弯折线角ζ是影响土壤颗粒与还田刀间相对加速度的主要因素,由式(8)可知弯折线角ζ越小,还田刀对土壤颗粒加速能力越强,但如果弯折线角过小会导致入土角变小,造成入土消耗过大[19]。还田刀切向宽度要大于土壤颗粒最大相对位移,防止土壤颗粒提前被还田刀抛出,保证抛出时土壤颗粒的绝对运动速度。虽然刀辊转速越快,离心力越大,土壤颗粒所受的摩擦力越大,对土壤颗粒加速能力越强,但由式(15)可知,刀辊转速越快初始相对速度越快,加速时间也会因土壤颗粒被提前抛出变短,同时刀辊转速决定了经过一次切削、抛扬土壤颗粒所能达到的最高绝对速度,因此土壤颗粒最大绝对速度不是随着刀辊转速增大而增大,而是土壤颗粒最大绝对速度随着刀辊转速增大先增大后减小。

角度σ随着时间变化而变化,导致支持力Fp的分解力F1、F2发生变化,同时角度σ也随着土壤颗粒位置变化而变化,因此根据已建立的加速阶段、抛运阶段数学模型,采用Matlab对微分方程进行逐步求解,分析各因素对土壤运动的影响规律。东北地区土壤类型主要为黑土,根据文献可知土壤与金属之间摩擦角约为40°[20-21],确定还田刀弯折线角为55°,还田刀弯折角为77°,L1为103 mm,L2为174 mm,还田刀切向宽度为100 mm,刀辊转速为190 r/min,根据所确定参数,得到土壤颗粒与还田刀间相对位移随时间变化规律如图10所示。

图10 相对位移与相对速度随时间变化曲线Fig.10 Changing curves of relative displacement and velocity with time

根据数学模型推导可知,当还田刀弯折线角为55°、还田刀弯折角为77°、还田刀切向宽度为100 mm、刀辊转速为190 r/min的条件下,抛扬时间0.042 6 s时,土壤颗粒与还田刀相对静止,进入抛运阶段,土壤在离心力的作用下,始终与还田刀保持相对静止状态,无相对运动,直到抛扬时间0.12 s时,土壤颗粒不受还田刀作用,只在重力作用下进行抛物线运动,土壤颗粒被还田刀抛出进入空转阶段,由式(22)、(23)可得出被抛出时土壤与机具间相对速度v1约为3.5 m/s,x轴方向绝对速度vx约为2 m/s。水稻秸秆全量深埋还田机作业前进速度v2不大于0.85 m/s,土壤颗粒首次被抛扬时绝对速度va方向为刀辊后方。

图11 还田刀示意图Fig.11 Sketch of cutting tool

2.7 还田刀排列方式

还田刀结构如图11所示。还田刀切向宽度L、理论幅宽B1和最大旋转半径rmax表达式分别为

(24)

B1=(l-a1)sinξ

(25)

a2=a1+bcotζ

(26)

rmax=a2+(l-a2)cosξ+l1-l2

(27)

式中b——还田刀宽度,mm

B1——单个还田刀理论幅宽,mm

l——还田刀展平长度,mm

a1——还田刀弯折刀柄短边长度,mm

a2——还田刀弯折刀柄长边长度,mm

l1——旋转中心到两刀具安装孔连接线的距离,mm

l2——还田刀上平面与两刀具安装孔连接线的距离,mm

其中a1为40 mm,l为220 mm,l1为986 mm,l2为20 mm,L为100 mm,最大旋转半径rmax约为250 mm,通过式(24)~(27)确定还田刀宽度b为80 mm,单个还田刀理论幅宽B1为175 mm。

还田刀切向宽度应大于切土节距,切土节距表达式为

(28)

式中S——还田刀每次切削土壤的切土节距,m

Z——同一回转平面还田刀数

n——刀辊转速,r/min

根据牵引机具低速3挡前进速度v2为0.85 m/s,刀辊转速n为190 r/min,由式(28)计算得出当同一回转平面刀片个数为3时,切土节距为85 mm,小于还田刀切向宽度L。

根据单个还田刀理论幅宽B1,确定8个刀盘,刀盘轴向间距为256 mm,相邻刀盘定位孔转角为15°,还田刀排列如图12所示。

图12 还田刀安装排列示意图Fig.12 Schematic of arrangement of cutting tool

由图12可知,水稻秸秆全量深埋还田机的每个刀盘上交错安装左刀、右刀各3把,在同一时刻左刀与右刀各有一把入土,以保证工作稳定和刀轴负荷均匀,且还田刀均按照螺旋线规则安装[22-23]。

3 传动系统与挡草栅设计

3.1 传动系统

作业过程中东方红系列拖拉机动力输出轴转速n1约为540 r/min,已设计刀辊转速n为190 r/min,传动系统的总体传动比i表达式为

(29)

由式(29)可得传动比i为54∶19,采购选取传动比ic为54∶23的齿轮箱,确定副传动箱传动比if为23∶19,根据拖拉机三角悬挂高度及设计耕深,确定传动轴与刀辊的距离约为425 mm,通过查阅机械手册,副传动箱齿轮选取模数为8.15的齿轮,Ⅰ级齿轮、Ⅱ级齿轮、Ⅲ级齿轮齿数z1、z2、z3分别为19、31、23,如图13所示,传动轴和刀辊间距离为424 mm。传动比表达式为

(30)

图13 旋耕装置传动示意图Fig.13 Structural diagram of rotary tillage device1.齿轮箱 2.齿轮箱动力输入轴 3.传动轴 4.变速箱 5.Ⅰ级齿轮 6.Ⅱ级齿轮 7.Ⅲ级齿轮 8.刀辊

3.2 挡草栅

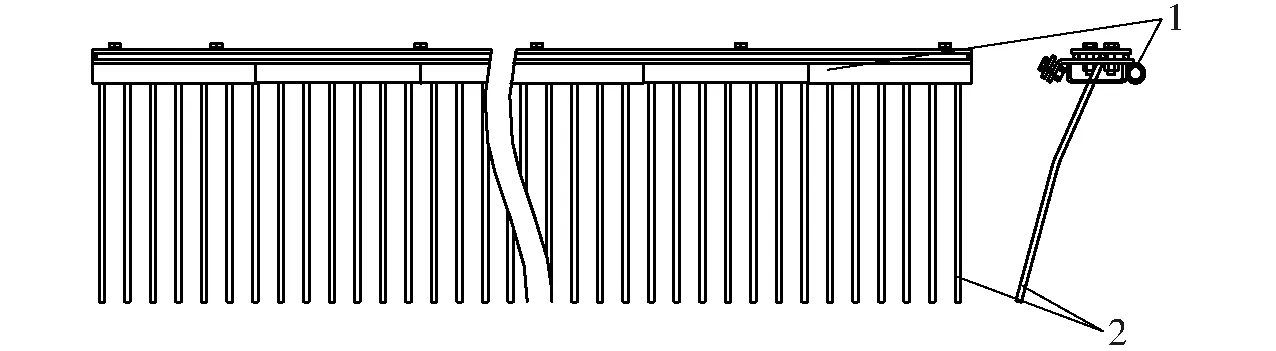

挡草栅作用是对大块土壤进行二次破碎,同时使水稻秸秆与大块土壤撞击在挡草栅上时落于挡草栅前方。挡草栅由挡草栅安装架、挡草栅条两部分组成,其结构如图14所示。

图14 挡草栅结构简图Fig.14 Structural diagram of grass grid block1.挡草栅安装架 2.挡草栅条

根据国家标准将最大直径小于4 cm的块状土壤定义为破碎程度合格的土壤,因此相邻挡草栅条间距应小于4 cm,根据机具幅宽210 cm,确定挡草栅条间距3.6 cm,挡草栅条个数为58个。

4 田间试验

4.1 试验设备与条件

为验证水稻秸秆全量深埋还田机在不同作业环境下作业效果,对水稻秸秆深埋还田机进行田间试验。试验分别于黑龙江省建三江分局七星农场和黑龙江省哈尔滨市呼兰区许堡乡郎堡村农业农村部水稻万亩高产示范基地进行。其中建三江分局七星农场土壤类型为黑土[24],距地表深度为15~20 cm的土壤坚实度为750~1 200 kPa,土壤含水率为15%~20%;呼兰区土壤类型为黑土,距地表深度为15~20 cm的土壤坚实度为600~1 000 kPa,含水率为35%~40%。配套牵引拖拉机均选用东方红LX904型拖拉机,牵引功率为66 kW,经测量,东方红LX904型拖拉机油门控制在90%左右时,低速1挡作业速度为1.6 km/h、低速2挡作业速度为2.3 km/h、低速3挡作业速度为3 km/h。

试验器材包括:直尺、重力计(20 kg)、卷尺(5 m)、SL-TYA型硬度计、土壤水分测试仪、胶织袋、电子秤(120 kg)、剪刀、塑料袋、软绳等。

4.2 田间试验方法

影响水稻秸秆全量深埋还田机作业质量的主要参数包括:留茬高度、离地间隙和前进速度。留茬过高,水稻秸秆全量深埋还田机作业时刀辊易缠草,无法正常作业;留茬过低,粉碎的水稻秸秆过多,来年泡田时易产生秸秆漂浮现象;留茬高度可以通过控制收获机械割台高度进行控制。离地间隙为水稻秸秆全量深埋还田机罩壳前端横梁底部与地面间竖直距离,可以通过调整牵引机具三点悬挂进行控制,如图2所示;离地间隙越小,则耕深越大、还田率越高,但能耗随之增加,若离地间隙过大,耕深过小,则无法对秸秆进行有效掩埋。前进速度主要影响切土截距,从而影响地面平整度及碎土率,前进速度可以通过切换牵引机具不同挡位进行控制。因此,本试验在土壤含水率为15%~20%,土壤坚实度为750~1 200 kPa的条件下进行作业,选取留茬高度、离地间隙和前进速度作为试验因素,各因素选取三水平进行正交试验,选取耕深、碎土率、还田率和地面平整度作为指标评价作业质量。试验因素水平编码见表1。

表1 试验因素水平Tab.1 Factors and levels of experiment for field operation

耕深和碎土率测量方式参考NT/Y 499—2013《旋耕机作业质量》。还田率是衡量作业质量的重要指标,测量方法为在未耕地上测定单位面积内地表上秸秆质量,记录其数值为m1。再在已耕地上测定单位面积内地表上秸秆质量,记录其数值m2。还田率ε为

(31)

地面平整度决定了后续水整地以及插秧的作业质量,因此也作为衡量作业质量的一个指标,测量方法为:截取一根长度为2 m的软绳,拉直后平放于地表,使软绳紧贴地表。测量软绳两端的水平距离为La,地面平整度ψ为

(32)

4.3 试验结果与分析

田间试验结果及极差分析见表2,方差分析见表3。A、B、C分别代表留茬高度、离地间隙、前进速度水平值。

表2 田间试验结果Tab.2 Test results of experiment for field operation

注:Ki表示各因素i水平所对应的各试验指标之和,ki表示各因素i水平所对应的各试验指标平均值,R表示各因素各水平下试验指标平均值极差。

由表2可知,3个因素对耕深影响的主次顺序为离地间隙、留茬高度(前进速度),说明离地间隙对耕深影响最大,留茬高度与前进速度对耕深影响较小。3个因素对还田率影响的主次顺序为留茬高度、离地间隙、前进速度,说明留茬高度对还田率影响最大,其次为离地间隙,前进速度的影响最小。3个因素对地面平整度影响的主次顺序为前进速度、留茬高度、离地间隙,说明前进速度对地面平整度影响最大,其次为留茬高度,离地间隙对地面平整度影响最小。3个因素对碎土率影响主次顺序依次为前进速度、离地间隙、留茬高度,说明前进速度对碎土率影响最大,其次为离地间隙,留茬高度对碎土率影响最小。

由表3可知,对于试验指标耕深来说,离地间隙的影响极显著。对于试验指标还田率来说,留茬高度及离地间隙的影响极显著。对试验指标地面平整度来说,前进速度的影响极显著。对于试验指标碎土率来说,留茬高度的影响极显著,前进速度的影响显著。

表3 方差分析结果Tab.3 Results of variance analysis

注:*表示影响显著,** 表示影响极显著。

综合分析表2、3,耕深最大的组合为A3B1C1,还田率最优组合为A1B1C1,地面平整度最优组合为A1B3C1,碎土率最优方案为A3B1C1。水稻秸秆全量深埋还田机可以在牵引功率66 kW,作业速度不高于低速3挡(3 km/h),留茬高度不大于260 mm的情况下完成作业,且还田率达到85%,碎土率与地面平整度均达到95%。试验效果如图15所示。

图15 还田效果图Fig.15 Returning field renderings

如图15所示,作业过程中水稻秸秆全量深埋还田机前方壅土现象明显减轻,但水稻秸秆全量深埋还田机两侧限深板拖草现象严重,后续将增加脱草装置,对水稻秸秆全量深埋还田机进行改进。

4.4 适应性水田验证试验

为验证水稻秸秆全量深埋还田机在含水率为35%~40%的粘重土壤条件下的作业效果,选取东方红LX-904型拖拉机作为牵引机具,选取低速2挡为作业挡位,留茬高度约为260 mm,离地间隙70 mm,进行了适应性验证试验。测试结果见表4。各项指标均符合作业要求,作业效果如图16所示。

5 结论

(1)设计了一种水稻秸秆全量深埋还田机,能够有效减轻水稻秸秆全量深埋还田机作业时刀辊前方壅土现象,降低水稻秸秆全量深埋还田机对牵引功率的需求。

表4 适应性水田验证试验结果Tab.4 Results of field test to verify suitability of paddy field

图16 适应性水田验证试验还田效果图Fig.16 Returning field renderings of field test to verify suitability of paddy field

(2)通过建立加速阶段及抛运阶段土壤颗粒与刀具间相对位移数学模型和空转阶段土壤颗粒运动模型,探究还田刀各参数对刀具抛扬土壤能力的影响规律,确定了还田刀弯折线角为55°,还田刀弯折角为77°,还田刀宽度为80 mm,刀辊转速为190 r/min,并完成整机配置。

(3)通过田间试验证明,水稻秸秆全量深埋还田机可以在牵引功率66 kW,作业速度不高于低速3挡(3 km/h),留茬高度不大于260 mm的情况下完成作业,且还田率达到85%,碎土率与地面平整度均达到95%。水稻秸秆全量深埋还田机前方壅土现象有明显减轻,但水稻秸秆全量深埋还田机两侧限深板拖草现象严重,需要增加脱草结构进行改进。

(4)通过呼兰区水田田间试验证明,水稻秸秆全量深埋还田机可在牵引功率66 kW、土壤含水率35%~40%、留茬高度260 mm、离地间隙70 mm环境下完成作业,且还田率、地面平整度、耕深各指标均满足农艺要求。