基于图像拼接的表面粗糙度测量方法

2020-03-10,,

,,

(西安工程大学机电工程学院,陕西 西安 710600)

0 引言

表面粗糙度是指零件在加工过程中由于刀痕、切屑分离时的塑性变形、工艺系统的高频振动等因素,在加工表面上形成的微观几何误差。表面粗糙度是评价零件表面质量的重要指标[1-2]。接触式测量以触针式为主,测头与零件表面接触,测量精度高,但是测头与被测表面接触会造成表面的划伤。非接触式测量以光切法、干涉法等光学法为主,测量过程不接触零件表面,减少划伤、磨损[3-5]。两类测量方法均以人工调节仪器和读数,人为主观因素对零件表面质量的评定影响较大,效率较低。

随着机器视觉技术的发展,视觉测量在各领域中得到了广泛应用,不少研究者在粗糙度检测的研究中取得了良好效果。陈辽军等[6]采用相机在光切显微镜目镜位置拍摄光切图像后检测表面粗糙度的方法,对数字图像处理技术在光切显微镜中提取表面粗糙度轮廓数据进行研究,论证了视觉检测表面粗糙度的可行性。刘颖[7]、李博等[8]采用CCD相机和光切显微镜,利用图像处理技术对粗糙度图像进行研究,测量相对误差为-8.5%,精度范围为0.4~40 μm。金守峰等[9]采用最大类间方差法与传统Zernike矩算法相结合的方法,提高亚像素边缘点的定位精度,测得表面粗糙度相对误差在5%以内。LIU W[10]、曹健渭等[11]采用灰度平均值、灰度平均偏差、灰度方差以及基于灰度共生矩阵等参数对获取的粗糙度图像做评估,没有考虑到图像质量对粗糙度测量精度的影响。ALEGRE等[12]采用分析零件图像上的纹理方法来计算实际粗糙度。由于显微镜视场小使测量的工件范围有限,影响测量精度。刘坚等[13]采用基于区域对比度和梯度结构相似度的评价方法,并设计了一套基于图像质量的磨削表面粗糙度测量装置,对图像质量与磨削表面粗糙度间影响关系进行了研究。结果表明,图像质量与磨削表面粗糙度有明显的线性关系,提高表面粗糙度图像质量,有助于提高表面粗糙度测量精度。

光切显微镜测量表面粗糙度的测量时,视场中的取样长度包含为5个波峰和波谷的长度,范围较小,在一定程度上不能客观的、综合的表征零件表面质量。针对这一问题,本文提出了基于图像模板匹配的表面粗糙度图像拼接方法,根据表面粗糙度序列图像的相邻帧的相似性,通过模板制备、图像匹配、加权融合对相邻帧图像进行拼接,以增大取样长度,并建立表面粗糙度评定参数的数学模型来评定表面粗糙度。

1 基于光切显微镜的视觉测量系统

1.1 光切成像原理

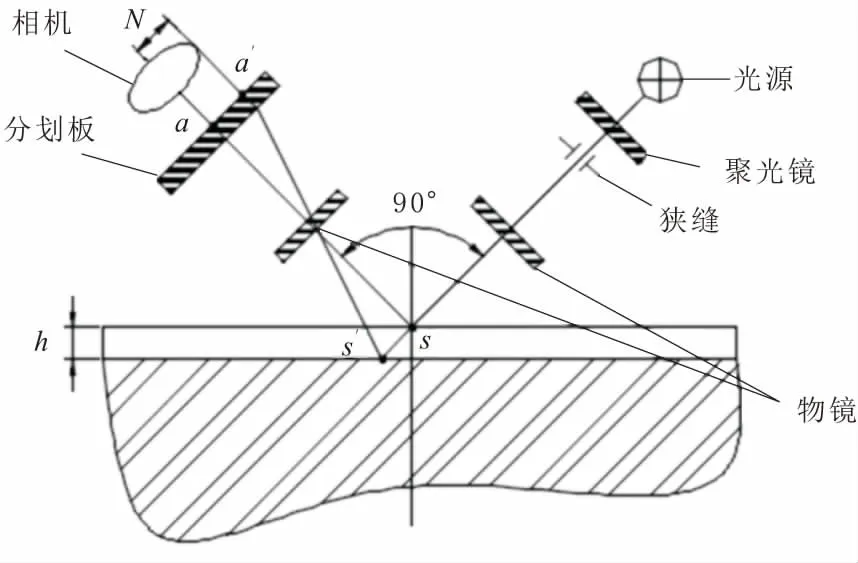

光切成像原理如图1所示。光源3的光线经聚光镜4、狭缝5及物镜6形成带状光束以45 °角的方向投射到被测表面,由于被测表面不是一个理想的光滑反射面,表面具有微小的峰谷,图1中S点为波峰,S′点为波谷,峰谷点产生反射,分别成像在a与a′点,在相机1中得到了表征被测表面的微观几何形状的光带图像。

图1 光切成像原理

1.2 视觉测量系统的构成

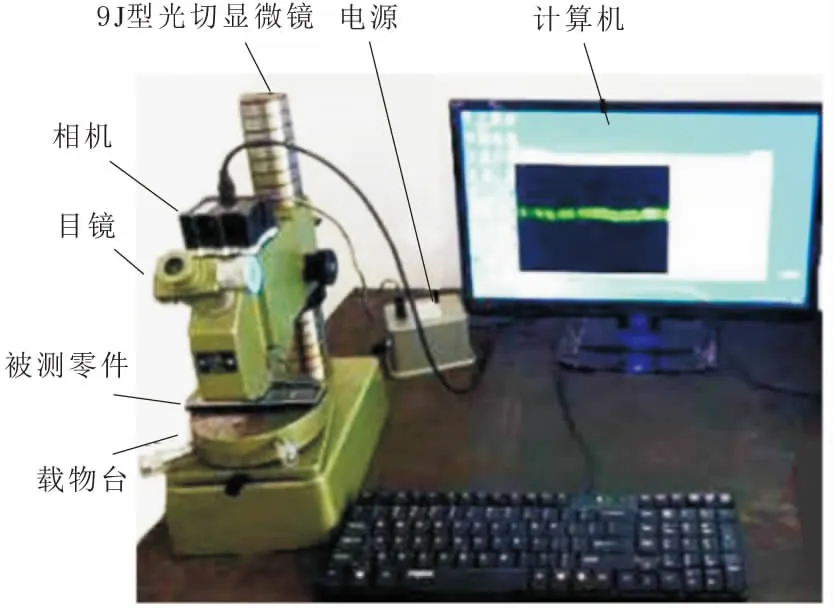

以光切显微镜为载体,通过光切显微镜的视频接口构建了如图2所示的基于光切显微镜的视觉测量系统。该系统由计算机、9J型光切显微镜及相机等组成。将被测零件放在光切显微镜的载物台上,调节光切显微镜的横臂及微调螺母来改变物镜与被测表面的物距,使相机获得清晰的成像,调节移动载物台的千分尺获得被测零件表面粗糙度的序列图像如图3所示。

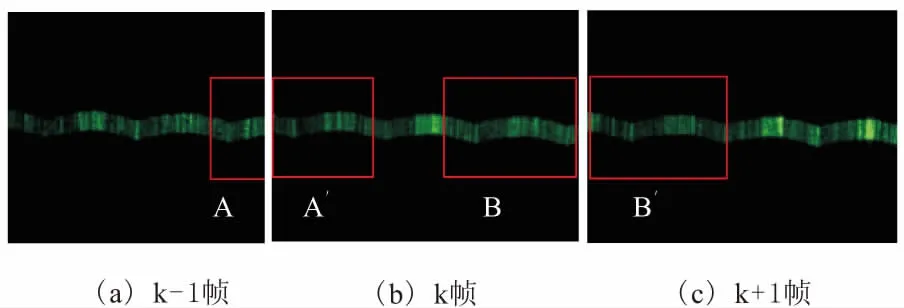

由图3可知,每帧图像中光带的峰谷状态表征了被测表面的微观几何状态,每帧图像大小为1 024 px×768 px,取样长度为1 648.64 μm。

图2 视觉测量系统

图3 连续3帧表面粗糙度图像

2 基于模板匹配的粗糙度图像拼接方法

图像拼接的关键就是能够快速将多幅同一场景的有重叠区域的图像进行无缝拼接[14]。图像匹配方法可分为:灰度匹配,其具有精度高、鲁棒性强的特点,但是对灰度变换十分敏感,使匹配结果易受到干扰[15];变换域匹配指对图像进行变换后,在变换空间进行处理[16];特征匹配,其要求特征突出且易于提取,然后利用特征对之间的对应关系估计全局变换参数[17];模板匹配,通过在已知重叠区域中选择一块矩形区域作为模板,应用于扫描被匹配图像中同样大小的区域进行比对,计算其相似性度量来确定最佳的匹配位置[18-19]。

图像获取是在光切显微镜清晰成像后,通过调节载物台的千分尺得到表面粗糙度的序列图像,各帧图像只在水平方向移动,垂直方向没有移动。如图3所示,图像之间只存在水平方向的重叠区域AA′和BB′。根据序列图像相邻帧图像的特点,本文采用模板匹配的拼接算法来增加取样长度。

2.1 相邻帧图像的模板匹配

2.1.1 模板的制作

模板为参考帧图像中的某个区域,在待匹配帧图像中找到与其相同或极高相似度的目标区域。根据表面粗糙度序列图像各相邻帧图像的重叠关系制作匹配。对图4a参考图像进行灰度化、图像滤波、增强等预处理提高图像的对比度。由图4a参考图像的最右侧向左截取500个像素,得到与图4a参考帧图像等高但不等宽的新图像。利用最大类间方差法对新图像进行分割如图4b所示,并提取光带的上边缘特征。通过从上向下逐行扫描得到由0变为1的位置,取该像素点所在的行位置,向上60个像素,向下取139个像素,从而得到500 px×200 px模板区域,从图4a参考帧中得到匹配模板如图4c所示,该区域在待匹配帧图像中如图4d所示。

图4 模板制作

2.1.2 图像配准

设参考帧图像中得到的如图4c所示的模板图像为T(m,n),将其在如图4d所示待匹配帧图像S(W,H)上进行平移,模板图像覆盖待匹配帧图像中的区域为子图Sx,y,其搜索范围为

1≤x≤W-m

1≤y≤H-n

(1)

x为子图Sx,y横坐标范围;y为子图Sx,y纵坐标范围;W为待匹配帧图像S横坐标范围;H为待匹配帧图像S纵坐标范围;m模板图像为T横坐标范围;n模板图像为T纵坐标范围。

在搜索范围内,本文采用归一化相关进行相似度量计算[20],其表达式为

D(x,y)=

(2)

D(x,y)为相似度量;Sx,y为子图坐标;T(m,n)为模板图像的像素坐标。

模板图像T(m,n)遍历待匹配帧图像S(W,H)时,当D(x,y)出现峰值时,模板图像的左上角坐标(x1,y1)与待匹配帧图像被覆盖区域的左上角坐标点(x2,y2)为模板图像的匹配位置。

由于表面粗糙度序列图像的相邻帧图像只存在水平方向的平移运动,没有旋转运动,因此模板图像在参考帧图像与待匹配帧图像中的位置坐标,可用如式(3)所示的平移变换模型进行几何变换。

(3)

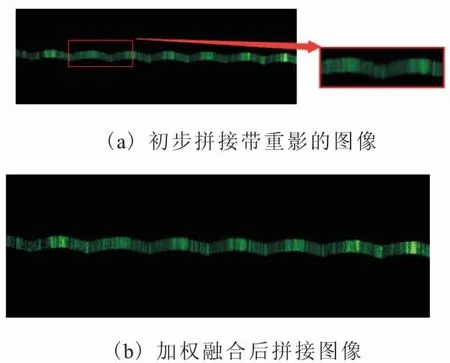

待匹配帧图像相对于参考帧图像,沿图像坐标X和Y方向移动距离Δx与Δy后,便可以实现2幅图像的初步拼接如图5a所示。由图5b可知,通过拼接后图像中的峰谷数增加了4组,其取样长度增加了1 983.52 μm,拼接后总长度为3 632.16 μm。

2.2 匹配图像融合

图5a中方框内是相邻帧图像的拼接处,由局部放大图可知,初步拼接图像的拼接处存在重影,导致拼接后光带过度不平滑,拼接处模糊不清晰,将干扰对表面粗糙度的测量。重影主要是由于相邻帧图像的光照导致拼接处存在缺陷。因此,本文采用加权融合算法,将相邻帧图像重叠区域的像素值按一定的权值相加合成新的图像[21]。设I(x,y),I1(x,y)和I2(x,y)分别表示融合后的图像R2、参考图像R1和待配准图像R3在点(i,j)处的像素灰度值,则融合后的图像中各像素点灰度值为

I(x,y)=

(4)

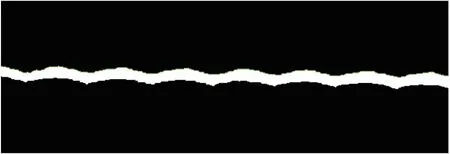

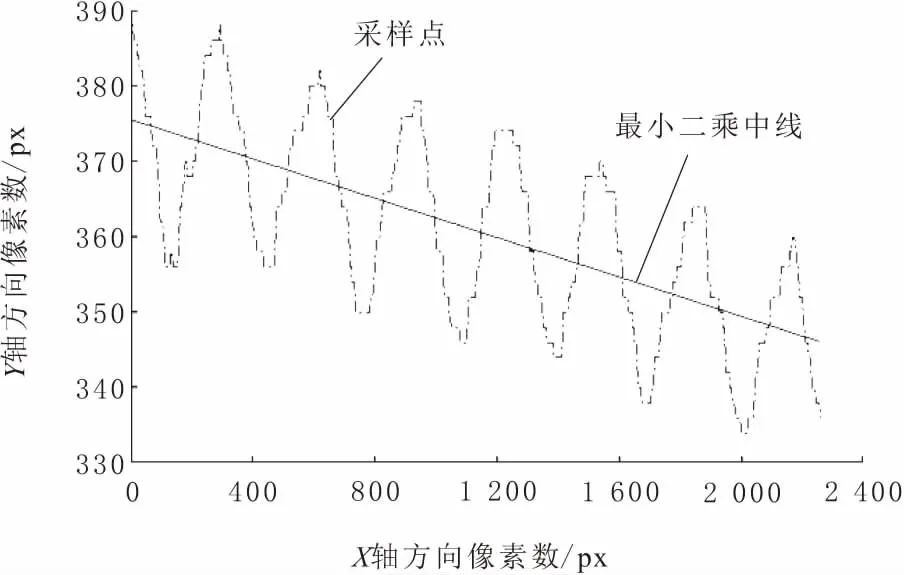

w1,w2分别表示2幅原始图像在重叠区域的对应像素的权值,且0 权值w1由1渐变为0,w2由0渐变为1,就可以实现图像重叠区域的平滑过渡,有效消除拼接图像的重影,本文对图3所示的相邻帧图像进行加权融合算法,得到的拼接图像如图5b所示,拼接处的重影消除了,边缘更加平滑。 图5 图像拼接 由于光切显微镜的成像环境照度较低带来图像噪声的污染和照度不均,本文对拼接后的表面粗糙度图像进行去噪和图像增强等预处理如图6所示。以提高图像的对比度,突出光带区域的特征。根据表面粗糙度图像的灰度直方图特征,采用最大类间方差法进行图像分割[22],对分割后光带区域中存在的空洞和缝隙,本文通过构造线性结构元素对光带区域进行形态学膨胀算法填充空洞;同时构造菱形结构元素以形态学腐蚀算法平滑光带边缘,得到完整的光带区域图像如图7所示。 图6 预处理示意 由于光带区域的上下边缘均可用于表面粗糙度的计算,因此采用边缘跟踪算法提取光带区域上侧边缘特征如图7所示。光带上侧边缘特征由图像坐标变换到如图8所示的直角坐标中。 图7 二值图 图8 直角坐标中的边缘特征 由国家标准GB/T 1031-2009《产品几何技术规范(GPS)表面结构轮廓法表面粗糙度参数及其数值》中规定,采用中线制来评定表面粗糙度。中线是表面粗糙度评定参数的基础,最小二乘中线为边缘轮廓各点到中线距离的平方和最小[23]。设边缘特征为f(xi),最小二乘中线为g(xi),可得 (5) Zi为轮廓各点到中线的距离;n为轮廓像素点总数。 通过最小二乘拟合算法得到的最小二乘如图8所示。 国家标准GB/T 1031-2009中规定,由于表面粗糙度上的微小峰谷的幅度、间距和形状是构成表面粗糙度的基本特征,在定量评定时,采用幅度参数、间距参数、混合参数及曲线和相关参数。幅度参数作为主要参数,包括轮廓算数平均偏差和轮廓最大高度。轮廓算术平均偏差为被测轮廓线上各点至中线的距离的算术平均值,Ra越大,则表面越粗糙。Ra能客观地反映表面微观几何形状的特性。本文在取样长度范围内采用轮廓算术平均偏差Ra作为评定参数,其数学模型为 (6) n为x轴像素点序列;k为标定系数。 为了验证本文算法可行性和精度,采用如图9所示刨削、立铣和车削3种不同加工工艺的表面粗糙度样块作为被测目标,加工精度所对应的表面粗糙度数值如表1所示。光切显微镜使用的物镜放大倍数为7倍,视觉测量系统的标定系数为K=1.61 μm/pixel。 图9 刨削、立铣和车削样块样本 表1 面粗糙度对照表 通过本文方法,分别对3种不同加工工艺样块的拼接图像和未拼接图像进行多次测量取平均值作为拼接图像和未拼接图像粗糙度测量值,刨削表面粗糙度测量值如表2所示。立铣表面粗糙度测量值如表3所示。车削表面粗糙度测量值如表4所示。 表2 刨削表面粗糙度测量值 表3 立铣表面粗糙度测量值 表4 车削表面粗糙度测量值 由3种工艺的相对误差平均值可得刨削精度平均提高了1.26%,立铣精度平均提高了1.34%,车削精度平均提高了0.87%。图像拼接后的测量精度平均提高了1.16%。因此,采用图像拼接算法有助于提高粗糙度的测量精度。 基于光切显微镜构建了图像法测量表面粗糙度系统,通过相机获取了表面粗糙度的序列图像,并对图像进行处理,实现了对表面粗糙度的自动测量。对取样长度小的问题,采用基于模板拼接算法,通过建立模板图像、图像匹配和加权融合,实现了相邻帧图像的拼接,取样长度增加了1 983.52 μm,且拼接出的图像边缘光滑无重影。根据国标以最小二乘法拟合中线,建立轮廓算数平均偏差和轮廓最大高度评定模型。通过实验验证了图像拼接算法的可行性,测量精度提高了1.16%。

3 表面粗糙度评定参数模型的建立

3.1 边缘特征提取

3.2 最小二乘中线

3.3 评定参数

4 实验数据分析

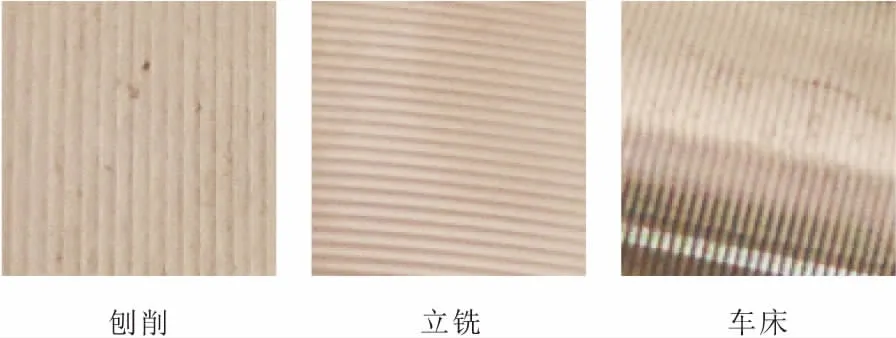

4.1 实验条件

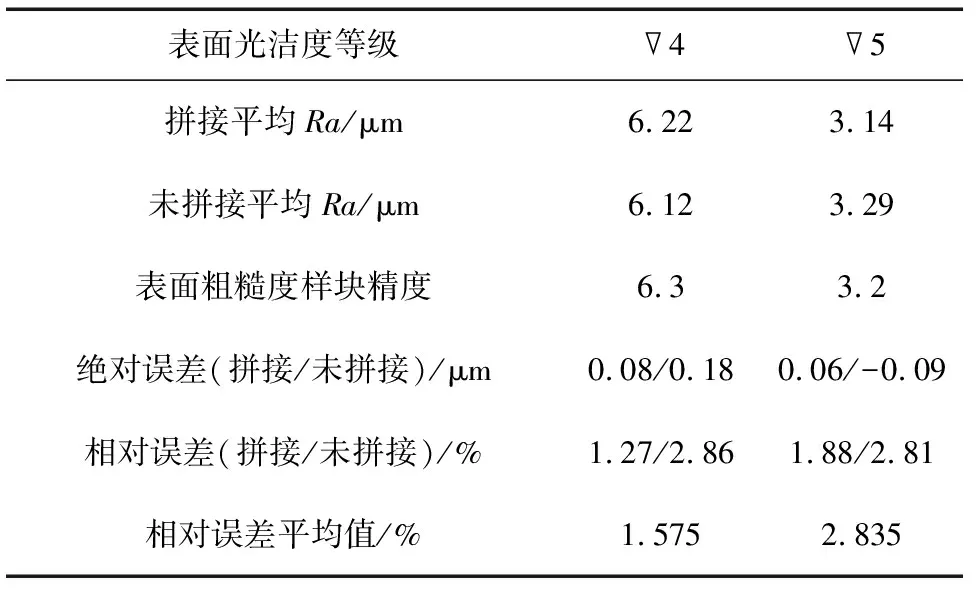

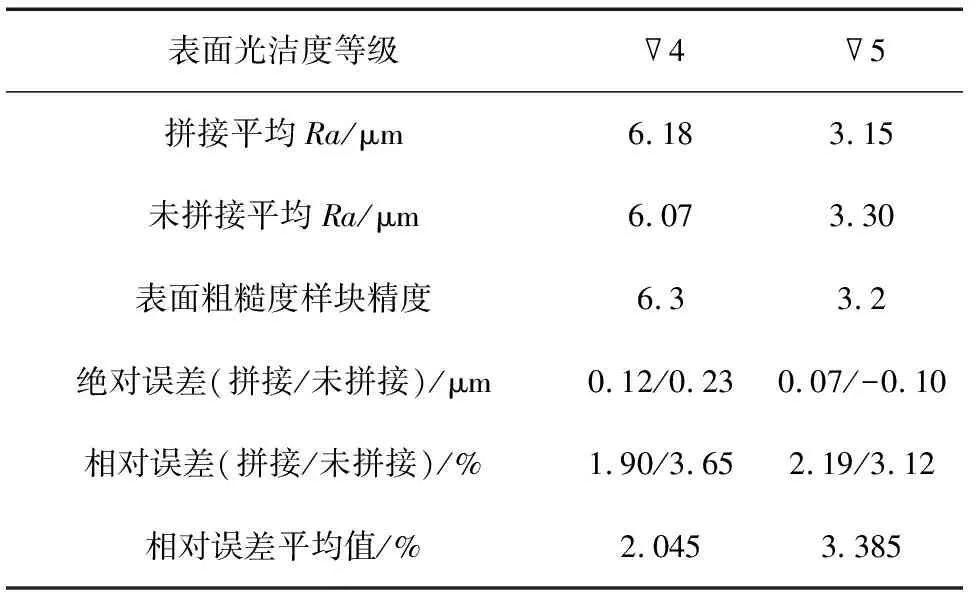

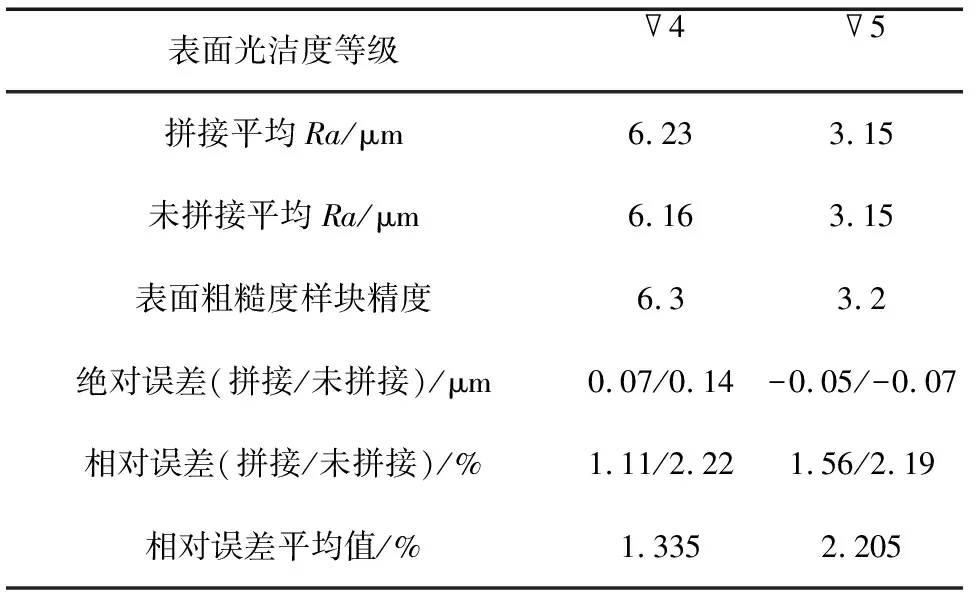

4.2 数据分析

5 结束语