异型坯单点浇注条件下结晶器控制模型研究与应用

2020-03-10赵立峰刘忠建

公 斌,宁 伟,卢 波,赵立峰,刘忠建

(山钢股份莱芜分公司炼钢厂,山东 莱芜271104)

1 前 言

莱芜钢铁集团银山型钢有限公司炼钢厂1#异型坯连铸机于2005年投产,中间包浇注采取翼缘两点“定径水口+漏斗”生产工艺。为满足高端用户产品质量要求,提升异型坯连铸机生产高级别含铝钢钢种的能力,需要改原先两点的定径水口浇注模式为单点的塞棒浇注模式。由于浇注方式的改变,翼缘单点浇注条件下结晶器内流场和温度场较原浇注方式改变较大,需要对结晶器设备结构及工艺参数进行优化调整,才能保证含铝钢异型坯过程质量控制的稳定性。

2 非平衡翼缘单点浇注下结晶器工艺研究

2.1 单点浇注时结晶器工艺条件现状

莱钢型钢炼钢厂含铝钢异型坯连铸机的生产采用中间包翼缘单点“塞棒+浸入式水口”浇注工艺,该生产工艺主要存在的不足:1)翼缘单点浇注时结晶器钢水流场、温度场分布不对称、不均匀,结晶器内铸坯坯壳生长不均匀,易导致漏钢、拉矫力过大,从而导致一系列生产事故及铸坯表面裂纹质量问题。2)采用翼缘单点浇注时结晶器钢水流场、温度场分布不对称、不均匀,导致异型坯两侧翼缘、腹板中心位置保护渣液渣层厚度不均匀,保护渣南北侧熔化消耗差别大,南北翼缘液渣层差值达5 mm左右,进一步增加了铸坯表面质量缺陷的风险[1]。

2.2 结晶器流场和温度场研究[2-3]

2.2.1 工程条件

模拟以750 mm×370 mm×90 mm断面(BB2)含铝钢种异型坯为研究对象,设定模拟条件为结晶器长度800 mm,结晶器钢液面距上口距离约为150 mm,保护渣渣厚为45 mm。根据需要本次数值模拟针对750 mm×370 mm×90 mm异型坯结晶器的实际工艺参数设定为水口浸入深度为70 mm,中包过热度15~35℃,拉速0.95~1.2 m/min。

2.2.2 结晶器钢液流场和温度场的数值仿真模拟

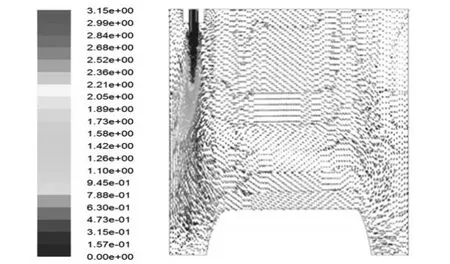

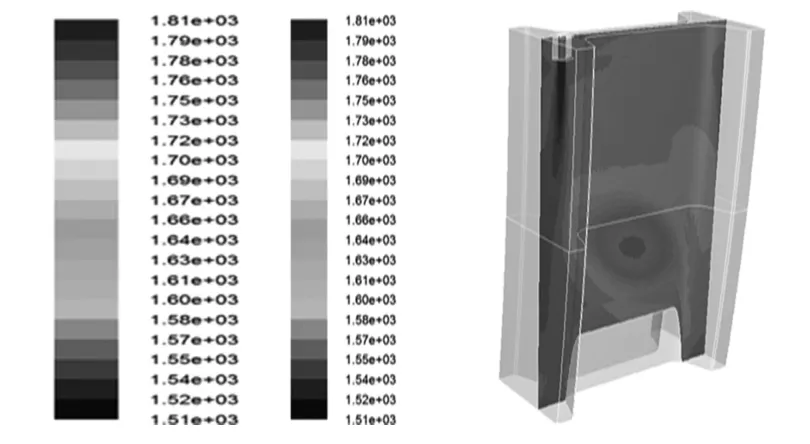

异型坯塞棒中间包浇注采用腹板单点“塞棒+浸入式水口”生产工艺时,结晶器钢液流场如图1所示,温度场如图2所示。

图1 结晶器水口中心截面的流场分布

图2 结晶器内钢液温度场分布

从整体来看,整个流场分布存在很明显的不对称性,结晶器窄面左侧受到钢液流股的冲刷严重,对坯壳均匀性生产有很大的影响,在出结晶器部位铸坯翼缘左侧极易发生漏钢事故,同时结晶器窄面右侧上部存在很大的死区。连铸机的弧度对结晶器下部的流场也有一定的影响。

具体来看,钢液从左侧单个直通型水口流入结晶器,以很大的速度向下冲击,形成很深的冲击流股,达到一定冲击深度后,流股逐渐扩散,部分钢液进入铸坯液相穴深处,大部分扩散开的钢液沿横向流入腹板,形成向上的回流,在0.6 m处形成一个很大的回旋区,到达自由液面近乎静止。同时向下的钢液流股达到一定冲击深度后也有一部分扩散流向翼缘方向,对翼梢处的坯壳产生冲刷又形成回流区。对于H型结晶器而言,过深的回旋区不利于良好凝固坯壳的生长,容易造成拉漏等生产事故,还有钢液流股冲击太深不利于的夹杂物上浮去除。

从结晶器内钢液温度分布结果来看,直通型水口下方形成一条狭长的高温柱状区,是高温区域主要存在部位,尤其是结晶器出口外弧处左侧翼梢部位温度较高,存在拉漏风险。而在腹部中心结晶器出口下方存在一个低温区,整个腹板温度分布极不均匀。此外,由于直通型水口射流冲击深,使得结晶器上部钢液流动缓慢,不能及时得到热量补充,所以结晶器上部温度也相对较低,尤其是自由液面得不到高温钢液的补给,不利于保护渣的熔化。

3 结晶器铜板冷却水缝结构的开发应用

作为连铸机的“心脏”,结晶器控制着坯壳的初始凝固,坯壳在结晶器内的生长过程就是钢液将热量不断通过结晶器铜板传递给冷却水的过程。合理的结晶器冷却制度是确保铸坯在结晶器内冷却均匀,初生坯壳均匀稳定生长,减少因初生坯壳厚度偏薄或厚薄不均产生铸坯表面缺陷的重要手段。结晶器铜板上冷却水缝的布置、水流量大小对钢液热量有效传输、铜板使用寿命以及铸坯表面质量都有十分重要的影响[4]。

3.1 原异型坯结晶器水缝结构及冷却

目前异型坯连铸机结晶器两侧铜板均匀布置宽24 mm、深5 mm矩形冷却水槽11个,结晶器内外弧铜板均匀布置直径Φ10 mm圆形冷却水孔各42个,两相邻圆形冷却水孔间隔约10 mm,异型坯内外弧圆形的等间距均匀分布,致使一次冷却强度相同。

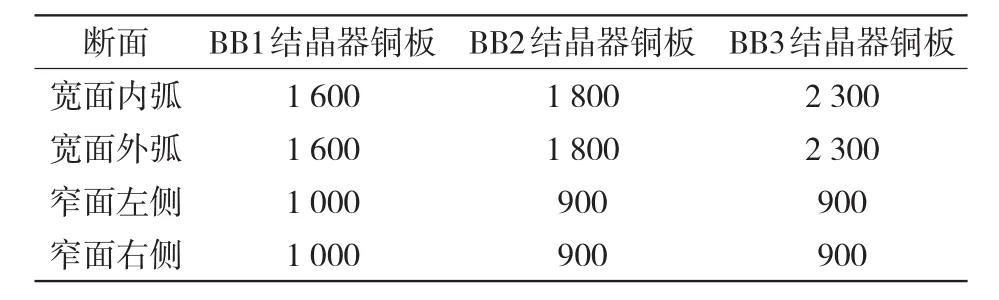

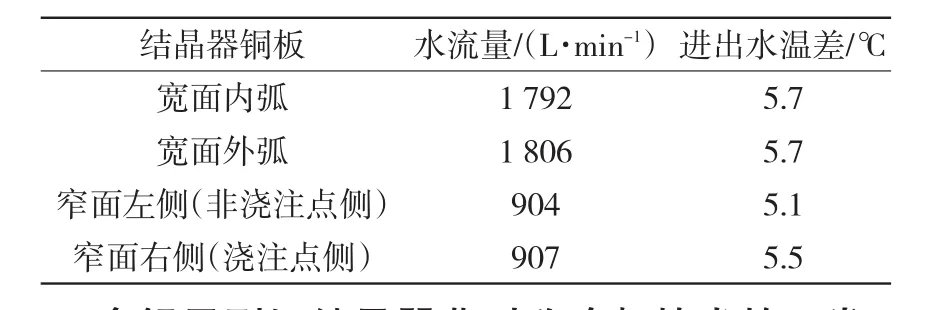

异型坯连铸机结晶器冷却水流量见表1,宽面内弧、宽面外弧、窄面左侧、窄面右侧结晶器冷却水流量可以单独进行控制。实际使用过程中,宽面内弧与宽面外弧结晶器冷却水流量设定相同,窄面左侧与窄面右侧结晶器冷却水流量设定相同,结晶器水呈对称均匀分布。

表1 异型坯各断面结晶器冷却水流量设定 L/min

异型坯连铸机塞棒中间包浇注采用翼缘单点“塞棒+浸入式水口”生产工艺时,浇注点侧翼缘部位温度高,腹板及非浇注点侧翼缘部位温度低,结晶器冷却水缝、圆形水孔的均匀分布,致使各部位冷却强度相同,导致浇注点侧翼缘坯壳厚度偏薄,易造成漏钢、拉不动生产事故及铸坯表面裂纹质量问题。结晶器的进出水温差见表2,浇注点侧窄面进出水温差明显高于非浇注点侧。

表2 异型坯BB2断面结晶器进出水温差

3.2 含铝异型坯结晶器非对称冷却技术的开发

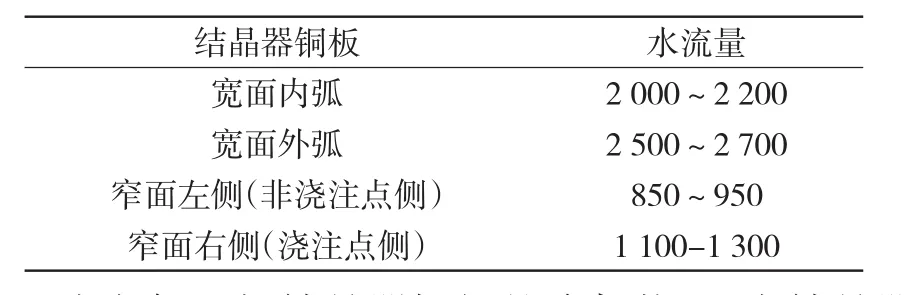

根据大规格含铝钢异型坯的单点非平衡保护浇铸的特点,以及全弧形结晶器设备和工艺特性,并依据现有的结晶器冷却工艺不能适应单点非平衡保护浇铸的原因,重新对结晶器冷却工艺进行设计来优化结晶器冷却工艺,提高铸坯质量。在实际浇铸过程中,单水口在异型坯一侧翼缘处三角区浇铸时,铸流对靠近浇铸口一侧窄面和宽面外弧坯壳冲刷严重,易导致局部坯壳薄,发生漏钢等生产事故。为了应对上述的状况,需要根据实际需要加强靠近浇铸口一侧的窄面结晶器冷却,并同时对宽面外弧也加强冷却。为了加强对靠近浇铸口一侧窄面和宽面外弧坯壳的冷却,通过合理的分析和计算,对结晶器4个面铜板采用分开冷却的方式,在此条件下,通过对结晶器四面铜板进行水量非对称设定,实现不同面铜板的冷却需求,如表3所示。

表3 异型坯BB2断面结晶器水量设定 L/min

为方便了解结晶器铜板的冷却状况,在结晶器4个面冷却水进口和出口处分别设置有温度检测装置。温度检测装置可以采用温度传感器或者是热电偶,用于检测冷却水进口处和出口处的水温;同时为了确保结晶器冷却的效果,结晶器4个面铜板得到有效的传热,结晶器同一面的冷却水出口与冷却水进口水温差值保持在5.5~6.5℃。结晶器进水温度控制在35~40℃,进水温度由自动控温的设备进行保证。

含铝钢异型坯结晶器冷却采用非对称圆形水孔以及结晶器非对称冷却水量控制,增加浇注点侧翼缘部位冷却强度,确保浇注点侧坯壳厚度,实现结晶器内铸坯坯壳的均匀生长。改造后的结晶器两侧铜板矩形冷却水槽保持不变,浇注点侧30个圆形冷却水孔直径由Φ10 mm增加到Φ12 mm,提高浇注点侧翼缘单个圆形冷却水孔流量。

改造后的结晶器非对称冷却水量控制:保持宽面内弧、宽面外弧结晶器冷却水流量不变,窄面左侧(浇注点侧)结晶器冷却水流量增加100 L/min,窄面右侧侧(非浇注点侧)结晶器冷却水流量降低50 L/min,见表4。

表4 改造后异型坯结晶器冷却水流量设定 L/min

4 应用效果

通过对结晶器水缝结构优化,实现了含铝钢异型坯质量大幅提升,大大减少了异型坯横向裂纹的发生,提升了异型坯连铸机生产高级别含铝钢钢种的能力。顺利完成俄罗斯阿穆尔AGPP油气工厂项目用钢的生产任务,提高了异型坯连铸机产品质量控制能力,满足高端用户产品质量要求,拓宽了异型坯生产线H型钢品种结构。在原冷却技术的条件下,腹板裂纹率为60%;非对称冷却技术的应用改造实施后,含铝钢异型坯铸坯合格率控制在98%以上。

5 结论

5.1 异型坯连铸机采用翼缘单点浇注方式时,通过对结晶器水缝结构进行非平衡改造和冷却工艺参数改进,可以有效促进铸坯坯壳的均匀生长,避免生产事故及铸坯表面裂纹质量问题发生。

5.2 通过非平衡冷却技术的实施改进,改善了异型坯非平衡布流单点浇注时结晶器钢水流场、温度场分布不对称、不均匀情况,促进了铸坯坯壳的生长均匀性,有效避免了漏钢、拉不动等生产事故及铸坯表面裂纹质量问题,实现了含铝钢异型坯连铸机塞棒中间包非平衡布流单点浇注和含铝钢的批量、稳定生产。