挤压复配红薯米工艺参数对压力的影响

2020-03-10吴春艳陈善峰

吴春艳,张 琪,李 想,张 亮,陈善峰

(山东理工大学 农业工程与食品科学学院,山东 淄博 255049)

红薯营养丰富,不仅含有赖氨酸、亚油酸、胡萝卜素、钙、磷、铁等人体必需的营养成分及优质膳食纤维[1],还具有一定的抗糖尿病、抗癌等保健功能[2]。因鲜薯不易运输及储藏会造成极大浪费,将鲜薯晒干制成红薯全粉,并与碎米粉复配制成营养米,是能保证食用方便、营养丰富又不造成浪费的好方法。挤出工艺是一项高温高压瞬时加工工艺技术,其加工成本低、生产效率高,在食品工艺中运用越来越广泛[3],是一种生产复配营养米的有效手段。

挤压工艺参数影响系统压力和产品质量。研究工艺参数对系统参数的影响对于指导生产,尤其是设备放大等方面具有非常重要的意义。因挤压机腔体内的黑箱特性及有限的在线检测技术使系统参数很难得到,对其研究仅有少量报道,国内外大部分学者也仅研究工艺参数对产品质量的影响,具有较大的局限性。

压力在挤压工艺中的作用十分重要,模头压力指模头中心处流体对模头内壁产生的纵向压力,是由挤压机腔体中熔融体的黏滞阻力和模口形状、大小共同决定的[4]。压力能反映出物料的黏度,会影响最终产品的质量,也是物料成分或含水率变化最快速的响应指标,因此,压力可以用于在线控制[4]。康立宁、王洪武等[5-6]研究了双螺杆挤压加工大豆组织蛋白工艺参数对系统参数和产品质构特性的影响,结果表明,螺杆转速、机筒温度、喂料速度和物料水分含量等对系统压力和产品质构均有显著影响。高扬等[7]研究了不同物料配比、水分含量和挤压温度条件下挤压高水分植物组织化蛋白产品对挤压输出的系统参数、产品质构特性和颜色特性的影响。米饭的质构特性被认为是大米食用品质中最重要的因素,采用物性仪对米饭的质构特性进行分析,是一种简便可行的评价方法[8]。咀嚼感是人们在食用米饭过程中影响其对米饭口感评价的一个很重要的质构特性,可作为红薯米代表性品质指标。

目前,关于挤压工艺参数对系统参数影响的研究较少,双螺杆挤压米工艺参数对系统参数影响的研究更是少之。本文以碎米粉和红薯全粉为原料,通过单因素实验和正交实验,研究不同螺杆转速、挤压糊化温度、水分含量对系统压力的影响,并结合红薯米质构中的咀嚼感优化挤压加工工艺,以期为丰富双螺杆挤压机用于挤压复配红薯米提供实验数据和理论基础。

1 材料与方法

1.1 材料与设备

UVTE36-24双螺杆挤压机:长沙创享食品科技有限公司;质构仪:英国SMS公司;碎米粉:山东淄博市潘庄粮油市场购买,过100目筛备用,水分含量12.79%、淀粉含量74.10%、蛋白质含量7.2%、直链淀粉含量9.30%;红薯全粉:山东淄博市沂源县农田采购,由当地农民收集、切片、晾晒并于本实验室粉碎过100目筛备用,水分含量9.45%、淀粉含量64.11%、蛋白质含量2.5%、直链淀粉含量11.87%;单甘脂(分析纯):河南东顺化工产品有限公司。

1.2 挤压加工工艺参数及工艺流程

通过前期查阅文献及预实验,固定喂料速度为15 kg/h,红薯全粉与碎米粉的比例为3∶7,单甘脂添加量为0.7%,挤压机切刀转速1 800 r/min,固定挤压机腔体II区温度60 ℃、III区温度90 ℃、V区温度50 ℃、VI区温度50 ℃。以螺杆转速、挤压糊化温度(IV区)、水分含量为自变量,进行单因素实验和正交实验。进行实验前标定固、液体喂料器实际喂料量。

工艺流程:原料粉碎(过100目筛)→混料(加单甘脂)→挤压糊化→剪切制粒→干燥→挤压红薯米成品。

挤压操作:混料由螺旋式计量加料器喂入,蒸馏水通过喂水装置单独喂入。机筒预热到一定温度后,开始缓慢喂料,并协同调整水分。待物料由模头挤出后,逐渐调整喂料速度、机筒温度、螺杆转速和物料水分到设定参数值,最后使整个挤压操作过程维持稳定,系统压力值通过挤压机内部传感器和数据采集系统自动记录,后期通过提取挤压机操控面板数据文档选取对应的压力值进行分析。

1.3 质构分析测试方法

称取各样品米10 g放入蒸饭小铝盒中,并在每个小铝盒中分别用移液管量取10 mL水加入,然后迅速搅拌,并放入已预热的蒸锅中蒸10 min,然后每个样品分别选取3粒米呈等边三角形放在质构仪载物台上进行测定,每个样品平行测定5次,去掉结果中的最大值和最小值,其余3个数值的平均值为最后结果。

使用质构分析仪利用TPA方法测定时具体参数设置如下:

测试前速度:1.00 mm/s;测试中速度:1.00 mm/s;测试后速度:10.00 mm/s;形变量:90%;时间:5.00 s;压力:5.0 g[9]。

米饭的质构特性有很多,本文将影响人们对米饭食用口感评价比较重要的咀嚼感作为红薯米品质考察指标。

1.4数据处理方法

在Excel软件上处理数据,在Origin软件上绘制图表。

2 实验及结果分析

2.1 单因素实验及结果分析

2.1.1 螺杆转速对压力和红薯米咀嚼感的影响

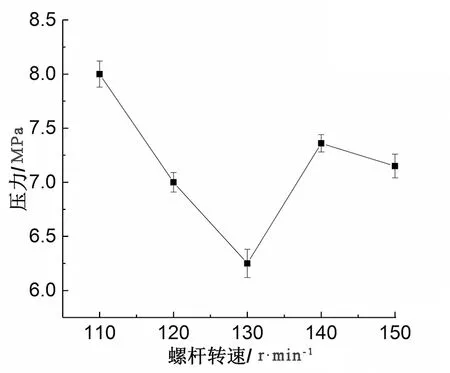

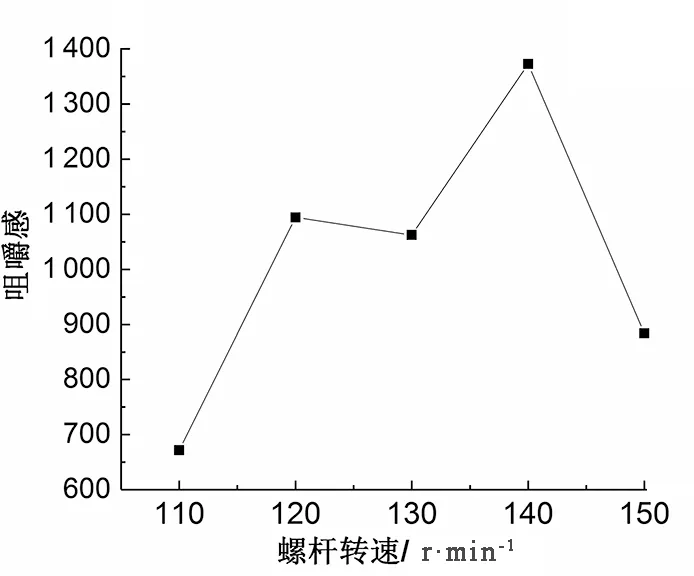

固定挤压糊化温度(IV区)为110 ℃,水分含量为31%,设定螺杆转速分别为110 r/min、120 r/min、130 r/min、140 r/min、150 r/min,考察螺杆转速对压力和红薯米咀嚼感的影响,结果如图1和图2所示。

图1 螺杆转速对压力的影响

图2 螺杆转速对咀嚼感的影响

从物料的流动模型分析,能够增加物料流动动力或流动阻力的因素都将增加挤压的压力[10]。在一定范围内,增加螺杆转速,会增加物料流动动力,使挤压模头压力增大。由图1可看出,当螺杆转速从110 r/min升至130 r/min时,压力逐渐减小,这是因为当螺杆转速较低时,影响物料流动阻力的因素占主导;随着转速升高,机筒填充程度减小,物料停留时间减少,停留时间分布范围窄,反应进行不彻底,致使到达模口的物料黏度降低,模口压力也随之降低。随着螺杆转速继续升高,物料在挤压机腔体内的流动动力成为了主导因素,物料流动动力增大,致使模口压力增大。当螺杆转速由140 r/min升至150 r/min时,压力值呈现小幅度降低,这是因为物料流动动力和物料在腔体内淀粉糊化及蛋白质变性反应综合作用的结果。

碎米粉、红薯粉的主要成分是淀粉,在挤压过程中,淀粉受到挤压机腔体内高温高压及强大的机械剪切力,其分子间的氢键极容易断裂,使淀粉发生糊化反应,最终对产品口感产生影响[11]。由图2可看出,随着螺杆转速不断升高,红薯米咀嚼感呈现先增大后减小的趋势,在螺杆转速为140 r/min达到最佳值。这是因为当螺杆转速较低时,物料在腔体内所受的剪切力强度是影响红薯米品质的重要原因。随着转速的增大,物料所受的剪切力越大,蛋白质的变性程度越大,红薯米的咀嚼感增大。当螺杆转速较高的时候,物料的停留时间成为了主导因素,由于物料停留时间的减小,淀粉糊化程度降低,蛋白质变性不彻底,使得红薯米的咀嚼感降低。

因为必须在模口内维持足够的压力才能使腔体内融熔体均匀连续地通过模口成型,故模头压力既不能太大也不能太小[12],结合咀嚼感选择螺杆转速140 r/min左右为最佳。

2.1.2 挤压糊化温度对压力和红薯米咀嚼感的影响

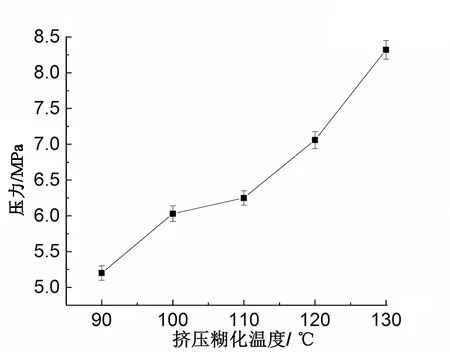

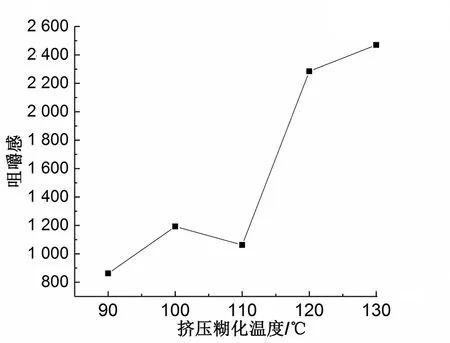

固定螺杆转速为130 r/min,水分含量为31 %,设定挤压糊化温度分别为90 ℃、100 ℃、110 ℃、120 ℃、130 ℃,考察挤压糊化温度对压力和红薯米咀嚼感的影响,结果如图3和图4所示。

图3 挤压糊化温度对压力的影响

红薯粉和碎米粉的主要成分是淀粉,挤压糊化温度是对糊化程度影响最大的因素,能够影响淀粉的糊化和蛋白质的变性[13]。由图3可以看出,随着挤压糊化温度的升高,模头压力不断增大,这是因为温度较低时分子的热运动强度不大,物料所受到的剪切力不大,而糊化需较大的剪切应力,随着温度不断升高,物料继续在螺杆的推力作用下前进,摩擦力与剪切力增大,腔体内温度升高,压力也逐渐增大,物料达到熔融状态,使淀粉更彻底地糊化并使蛋白质变性。事实上挤压糊化温度对压力的影响受其它过程参数的交互作用较大,各参数不是孤立的,它们相互作用,如物料水分含量较高时,可以设置较低的螺杆转速或较高的挤压温度;挤压温度较高时,可以设置较高的螺杆转速。

图4 挤压糊化温度对咀嚼感的影响

由图4可以看出,随着挤压糊化温度升高,红薯米的咀嚼感呈现不断升高的趋势,这是因为随着糊化温度升高,物料中的淀粉糊化程度和蛋白质变性程度均不断增加,使得红薯米的咀嚼感不断升高。

综合考虑上述分析,选择挤压糊化温度120~130 ℃为最佳。

2.1.3 水分含量对压力和红薯米咀嚼感的影响

固定螺杆转速为130 ℃,挤压糊化温度(IV区)为110 ℃,设定水分含量分别为27%、29%、31%、33%、35%,考察水分含量对压力和红薯米咀嚼感的影响,结果如图5和图6所示。

图5 水分含量对压力的影响

由图5可看出,随着水分含量的不断增加,压力呈下降趋势,这是因为水分含量是决定熔融体黏度的关键因素[14],当其它过程参数保持恒定时,随着物料含水量的增加,熔融体黏度降低,压力也减小。一方面水分也相当于粘合剂使物料结合,水分含量过大,物料被润滑,容易挤出,因此使压力减小;另一方面腔体内过多的水分会在模口处汽化而带走大量热量,机筒及模口处温度下降,导致在模口处很难形成高温高压环境。

图6 水分含量对咀嚼感的影响

由图6可看出,随着物料水分含量从27%升至29%,红薯米的咀嚼感显著减小,随着水分含量继续增加,咀嚼感趋于平稳。这是因为一方面随着物料水分含量增大,淀粉在挤压机内所受的剪切强度降低,对破坏淀粉分子间氢键的作用减弱,糊化程度减小;另一方面,随着水分含量增大,物料流动性增大,由于摩擦系数过小,在挤压机中难以被螺杆推动,形成“打滑”,机筒内压力过小,影响物料糊化[15],最终影响红薯米的品质,使咀嚼感减小。

综合考虑上述分析,选择水分含量27%~29%为最佳。

2.2 正交实验及结果分析

由单因素实验结果,选取三因素最佳范围的3个水平,进行L9(33)正交实验,对实验结果进行极差分析,得到最佳的生产工艺参数。正交实验因素水平表见表1,正交实验结果和极差分析见表2。

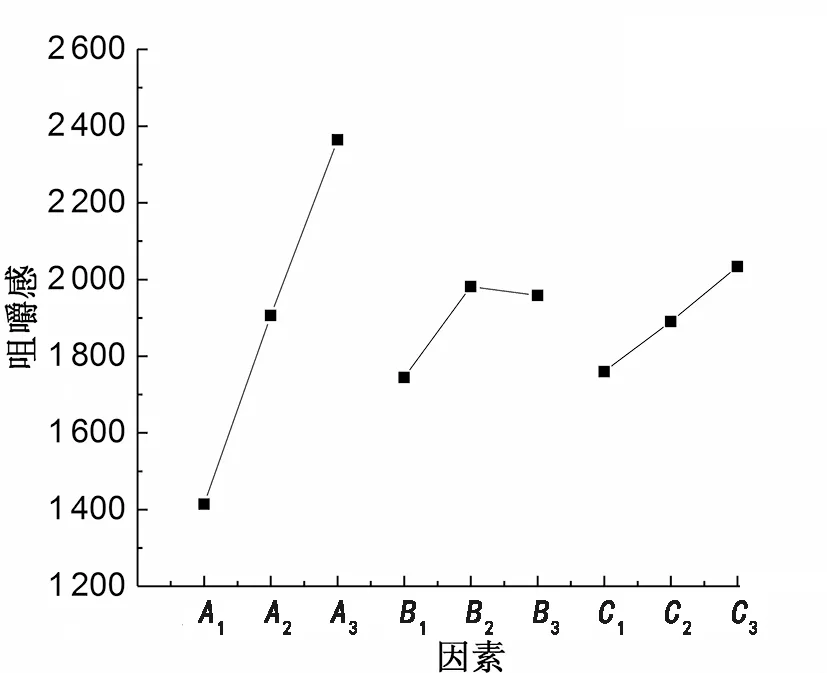

由表2绘制正交试验结果中因素与压力和红薯米咀嚼感的关系(如图7和图8所示)。由图7可看出,随着螺杆转速和水分含量的升高,压力呈现下降趋势,与单因素趋势吻合;随着挤压糊化温度的升高,压力先下降后上升,这可能是因为低水分物料的影响,使模头压力随挤压糊化温度升高而降低的[16]。由图8可看出,随着螺杆转速和水分含量的升高,红薯米的咀嚼感呈现上升趋势,与单因素趋势吻合;随着挤压糊化温度的升高,咀嚼感先上升后小幅度降低,与单因素基本吻合。综合考虑系统稳定性和红薯米咀嚼感,即压力越小,咀嚼感越大对应的工艺参数为最佳,故选择A3B2C3为最佳工艺参数。

表1 正交实验因素水平表Tab.1 Factors and levels table for orthogonal test

水平因素螺杆转速A /r·min-1挤压糊化温度B/℃水分含量C/%113512027214012528314513029

表2 正交实验结果和极差分析Tab.2 Results and range analysis for orthogonal test

试验号ABC压力/MPa咀嚼感111111.001 319.6021229.481 449.8131339.101 472.95421210.001 608.6552238.842 322.67623110.771 788.1373138.832 306.3883219.582 171.8493329.752 613.40K129.584 242.3729.835 234.6431.355 279.58K229.615 719.4527.905 944.3329.235 671.87K328.167 091.6429.625 874.4926.776 102.01k19.861 414.129.941 744.8810.451 759.86k29.871 906.489.301 981.449.741 890.62k39.392 363.889.871 958.168.922 034.00R0.48949.750.64236.561.53274.14主次顺序RC>RB>RARA>RC>RB最优组合A3B2C3A3B2C3

图7 正交实验中因素与压力的关系

图8 正交实验中因素与咀嚼感的关系

由表2极差分析可以看出,对于模头压力,RC>RB>RA,即3个因素对挤压复配红薯米系统模头压力影响的顺序为:水分含量>挤压糊化温度>螺杆转速;对于红薯米咀嚼感,RA>RC>RB,即3个因素对挤压复配红薯米咀嚼感影响的顺序为:螺杆转速>水分含量>挤压糊化温度。由正交试验结果可得,挤压工艺各因素各水平最优组合为A3B2C3。即红薯米挤压工艺的最佳条件为:挤压机螺杆转速145 r/min,挤压糊化温度125 ℃,水分含量29%。

3 结束语

本文通过单因素实验和正交实验,研究了双螺杆挤压机在挤压红薯全粉复配营养米过程中,操作工艺参数对系统压力和红薯米质构特性中咀嚼感的影响,并对实验结果进行了分析。

挤压工艺参数中,螺杆转速、挤压糊化温度、水分含量均对系统压力和咀嚼感有较大影响,在本实验参数条件下,系统压力随着螺杆转速的升高先下降后升高复下降,随着挤压糊化温度升高而升高,随着水分含量升高而降低,系统压力受各种参数及物料本身的综合影响,作用较为复杂;红薯米咀嚼感随着螺杆转速的升高先升高后降低,随着挤压糊化温度的升高而上升,随着水分含量的升高而下降。对于系统压力,水分含量的影响最大,挤压糊化温度次之,螺杆转速影响最小;对于红薯米咀嚼感,螺杆转速影响最大,水分含量次之,挤压糊化温度影响最小。

通过单因素实验和正交实验,优选出最佳操作工艺参数为:挤压机螺杆转速145 r/min,挤压糊化温度125 ℃,水分含量29%,此工艺条件下营养米质构特性中咀嚼感最好,压力也最小,该理论可用于指导生产实践。