钢-聚丙烯混杂纤维混凝土压力管道有限元分析

2020-03-10何山吴海林司东东

何山,吴海林,司东东

(三峡大学水利与环境学院,湖北宜昌443000)

钢衬钢筋混凝土压力管道是一种钢衬与其外包钢筋混凝土组成的联合受力管道结构,与传统的明钢管、地下埋管和坝内埋管相比,它更适用于水头较高以及无法在坝内埋管的水利工程。国内的东江水电站、紧水滩水电站、五强溪水电站、李家峡水电站、三峡水电站等都采用了这种结构型式。但已有的监测资料表明[1-4],现已经投入使用的这些压力管道外围混凝土均观测到了不同程度的开裂,并且裂缝仍然在持续发展。为了保证钢衬钢筋混凝土压力管道的安全性和耐久性,如何限制裂缝是钢衬钢筋混凝土压力管道研究领域的一个重要方向。目前,在桥梁、公路等其他领域已有学者提出在混凝土中掺入纤维来改善混凝土的抗裂、抗渗等材料性能,并进行了大量的研究工作。已有的研究成果表明[5-8],在普通混凝土中掺入合适的纤维,可以提高混凝土的开裂荷载,减小裂缝宽度,有效改善混凝土的抗裂性能。随着纤维混凝土研究的深入,在普通混凝土中掺入纤维的类型也由早期的钢纤维、聚丙烯纤维等单一纤维发展到多种不同类型纤维或不同尺寸特征纤维的混掺[9-12],即混杂纤维混凝土。本文以钢衬钢筋混凝土压力管道模型为基础,考虑在外包混凝土中掺入钢-聚丙烯混杂纤维,利用ABAQUS建立有限元模型,采用非线性有限元法对混杂纤维混凝土压力管道进行数值模拟分析,探索不同钢-聚丙烯混杂纤维体积率下钢衬钢筋混凝土压力管道的承载性能,通过计算和对比分析,着重研究混杂纤维对管道混凝土开裂形态以及钢材应力的影响。

1 有限元分析模型的建立

1.1 计算模型及参数获取

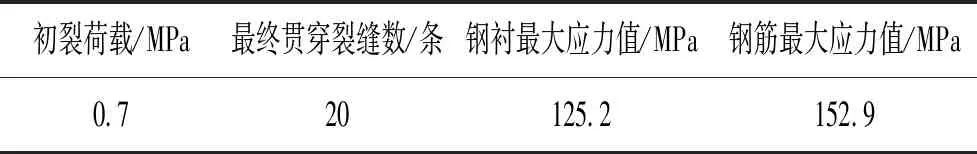

原武汉水利水电大学进行了三峡水电站钢衬钢筋混凝土压力管道大比尺模型试验,分析了管道在内水压力下的钢衬钢筋混凝土应力分布以及混凝土初裂位置、初裂荷载及其发展特征以及管道承载性能及极限承载能力等,其主要研究成果见表1[13-14]。

表1 模型试验主要研究结果

本文以管道斜直段末端模型为对象建立三维有限元模型并进行研究分析,该断面设计内水压力为1.21 MPa。模型采用1∶2大比尺,沿轴向管段长度为0.6 m。钢衬采用16 Mn钢板,厚度为16 mm。管道配筋率和原型保持一致,管道环向钢筋设置内层3φ28,中层3φ32,外层3φ36,中层钢筋靠近外层钢筋布置,目的是减小外壁混凝土表面的裂缝宽度。坝体和管道中间设置厚度为15 mm的PS泡沫塑料。坝体混凝土采用C15强度等级的混凝土,钢衬外包混凝土采用C25强度等级的混凝土,钢衬外包混凝土厚度为1 m,其各项材料参数见表2。

表2 材料参数

上表中,Vs表示基体混凝土中钢纤维的体积掺量,Vp表示基体混凝土中聚丙烯纤维的体积掺量(下同)。根据JGJT 221—2010《纤维混凝土应用技术规程》中的相关规定,纤维混凝土的弹性模量和泊松比参照国家现行标准GB 50010—2010《混凝土结构设计规范》进行取值。

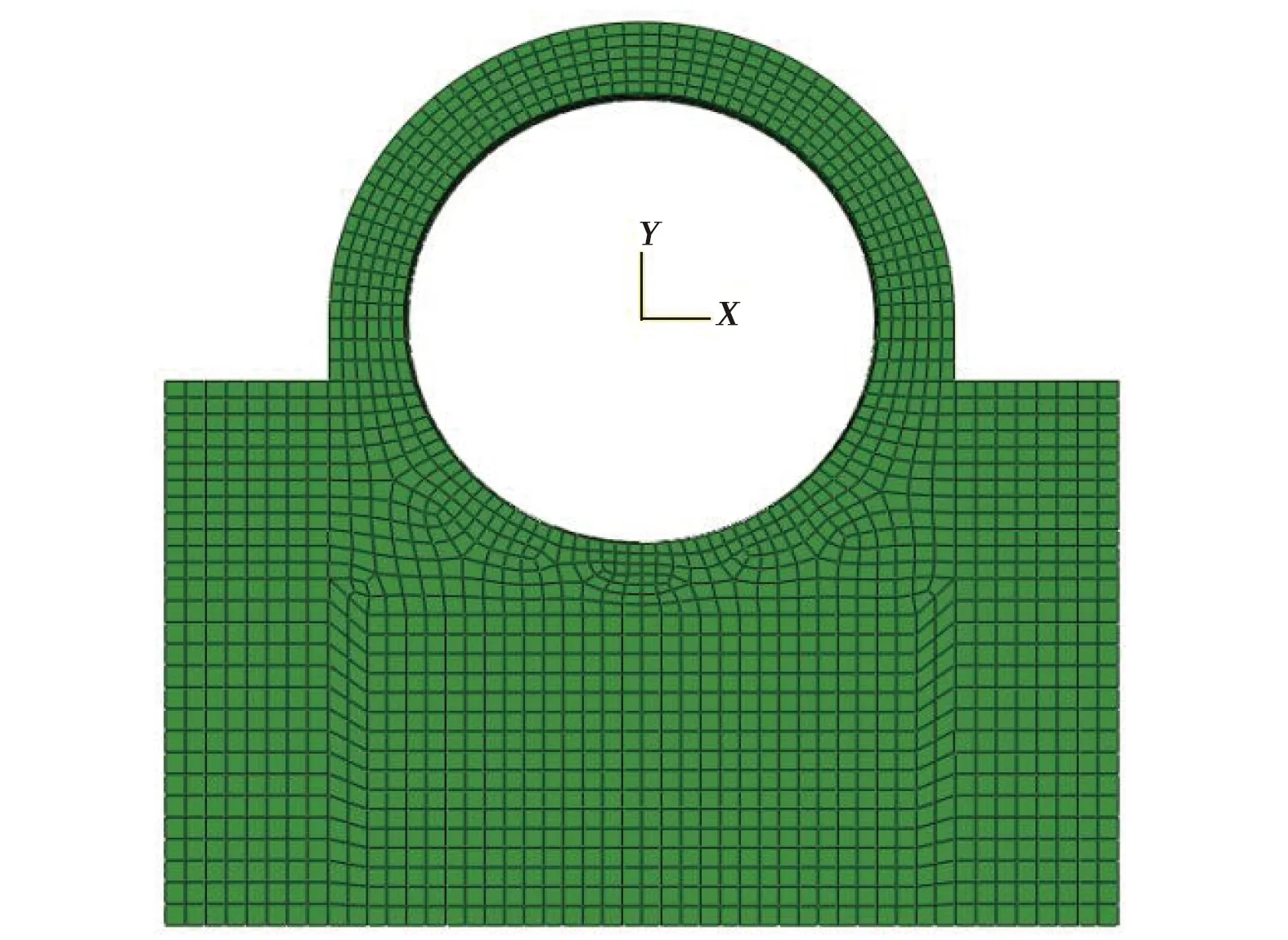

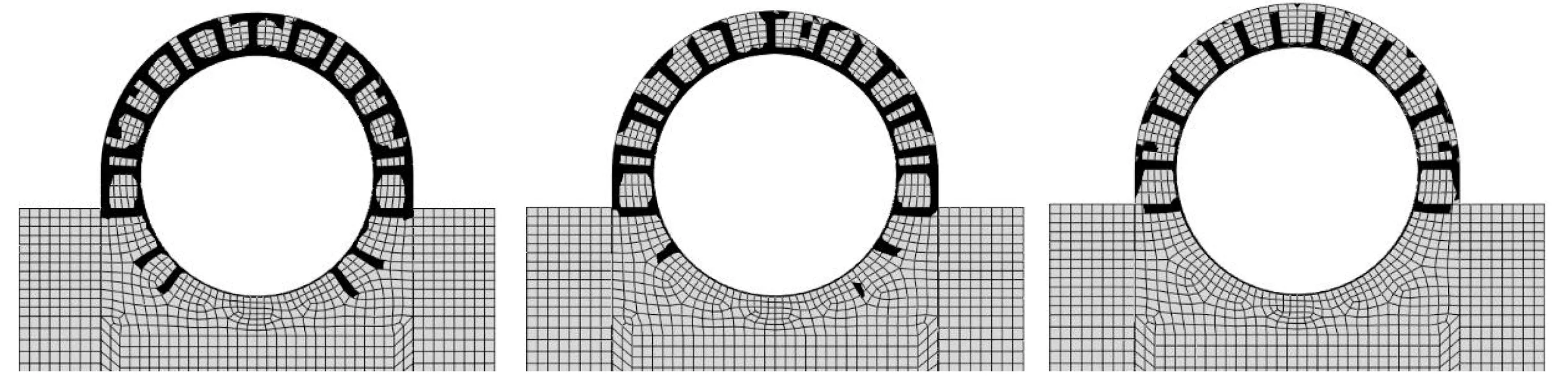

图1所示为压力管道有限元网格模型,其中,混凝土单元为8节点6面体实体单元,共划分5 103个单元。钢衬为4节点壳单元,共划分312个单元。钢筋为2节点杆单元,共划分1 080个单元,总共剖分单元6 495个。在数值模型计算中,对坝体底部进行水平约束,模型和地面接触方向采用竖向约束。数值模拟加载过程与模型试验加载过程相同,加载过程为以0.2 MPa的级差加载到0.60 MPa,再改为以0.10 MPa的级差加载,最后一级加压0.11 MPa至设计内水压力1.21 MPa。

图1 压力管道有限元网格模型

1.2 混杂纤维混凝土损伤模型

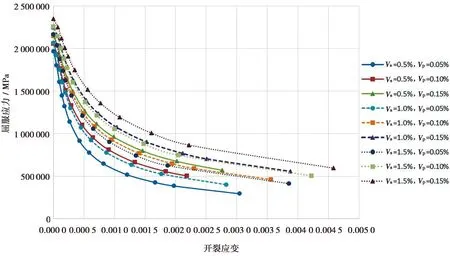

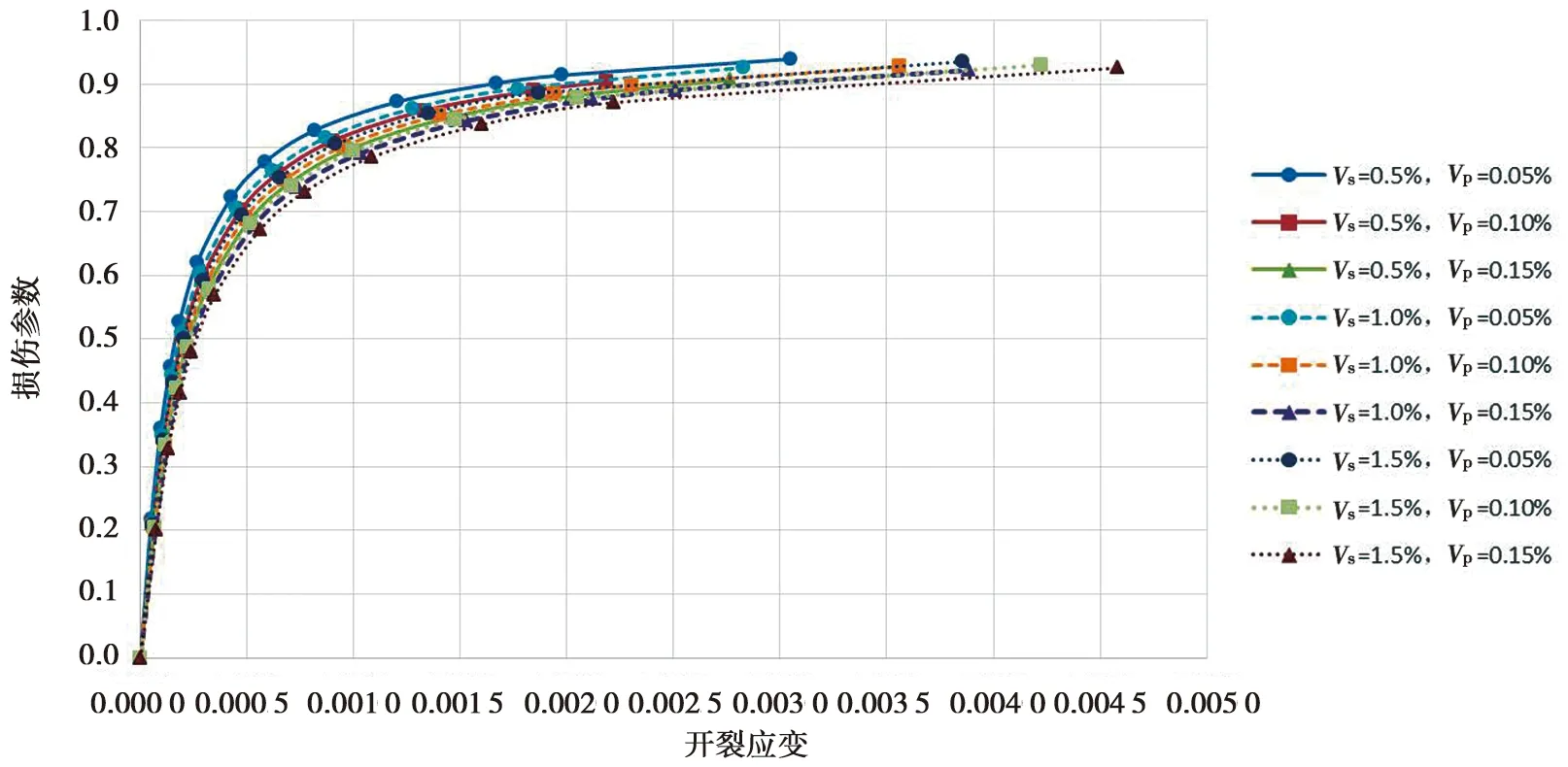

本文采用混凝土塑性损伤模型,在ABAQUS中模拟钢-聚丙烯混杂纤维混凝土压力管道在内水压力作用下外包混凝土的损伤过程。不同纤维体积率下钢-聚丙烯混杂纤维混凝土的受拉软化应力-应变曲线由文献[15]通过试验所得,见图2。基于损伤理论中有关能量等效的假设,计算钢-聚丙烯混杂纤维混凝土单轴受拉损伤参数,得到钢-聚丙烯混杂纤维混凝土的受拉损伤因子-应变曲线,见图3。

图2 钢-聚丙烯混杂纤维混凝土受拉软化应力-应变曲线

图3 钢-聚丙烯混杂纤维混凝土受拉损伤因子-应变曲线

2 数值模拟结果分析

2.1 钢-聚丙烯混杂纤维混凝土管道开裂特性研究

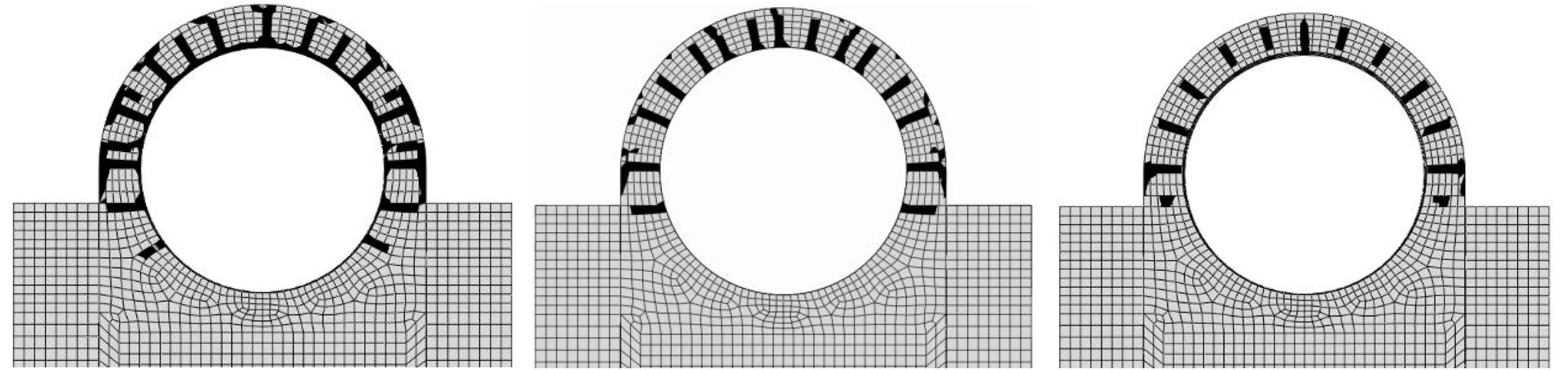

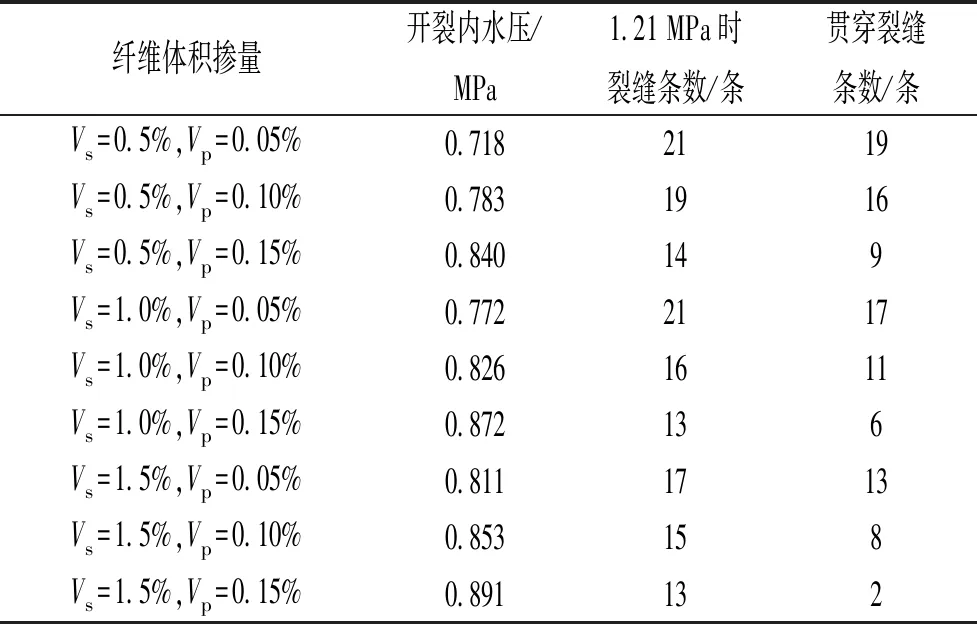

为了研究不同体积掺量下钢-聚丙烯混杂纤维对压力管道混凝土开裂特性的影响,以钢纤维体积掺量为0.5%、1.0%、1.5%3个等级,聚丙烯纤维体积掺量为0.05%、0.10%、0.15%3个等级,进行钢纤维和聚丙烯纤维混杂组合,分析其开裂特性。管道在内水压下的开裂范围见图4,开裂情况统计见表3。

由图4可以看出,裂缝主要分布在管道的上半部分,且基本呈左右对称分布,管腰以下混凝土开裂范围较小,裂缝条数较少。钢-聚丙烯混杂纤维混凝土压力管道最先开裂的部位为管腰,钢纤维体积掺量为0.5%、聚丙烯纤维体积掺量为0.05%时,数值计算表明,当内水压达到0.718 MPa,管道在两侧管腰处同时出现两条裂缝,且裂缝发展较快并贯穿管道混凝土。随着内水压的增大,管道开裂范围增大,裂缝条数增多。当内水压增大到1.21 MPa时,管道混凝土总共出现了19条呈对称分布的贯穿裂缝。当钢纤维体积掺量增大到1.5%,聚丙烯纤维体积掺量增大到0.15%时,随着内水压的增大,管道从两侧管腰开始开裂,初裂荷载为 0.891 MPa,但裂缝并未贯穿管道混凝土。当内水压增大到1.21 MPa时,裂缝集中分布在管道的上半部分,管道下半部分没有裂缝产生,且只有管腰处的2条裂缝贯穿了管道混凝土。

由表3可以看出,当钢纤维掺量固定,聚丙烯纤维掺量从0.05%增大到0.15%时,管道开裂内水压不断增大,裂缝条数明显减少。0.5%钢纤维掺量下,聚丙烯纤维掺量在0.10%和0.15%时对比0.05%的开裂内水压分别提升了9%和17%,贯穿裂缝条数分别减少3、10条。固定聚丙烯纤维掺量,改变钢纤维掺量时,以0.05%聚丙烯纤维掺量为例,钢纤维掺量在1.0%和1.5%时对比0.5%的开裂荷载分别提升了8%和13%,贯穿裂缝分别减少了2、6条,2种纤维均表现出了良好的抗裂能力。与普通混凝土压力管道相比,钢-聚丙烯混杂纤维混凝土压力管道开裂荷载均高于普通混凝土压力管道开裂荷载。

从上述分析可知,钢-聚丙烯混杂纤维对压力管道外包混凝土裂缝的开展有明显的限制作用。混杂纤维掺入混凝土,提高了混凝土抗拉强度,影响了混凝土抗拉破坏过程。随着混杂纤维体积掺量的增大,管道混凝土开裂荷载增大,混凝土开裂范围减小,混凝土裂缝条数减少。以钢纤维掺量为1.5%,聚丙烯纤维掺量为0.15%为例,和普通混凝土压力管道相比,钢-聚丙烯混杂纤维管道混凝土开裂荷载提高了27%,最终只产生了2条贯穿裂缝。

a)Vs=0.5%,Vp=0.05% b)Vs=0.5%,Vp=0.1% c)Vs=0.5%,Vp=0.15%

d)Vs=1.0%,Vp=0.05% e)Vs=1.0%,Vp=0.1% f)Vs=1.0%,Vp=0.15%

g)Vs=1.5%,Vp=0.05% h)Vs=1.5%,Vp=0.1% i)Vs=1.5%,Vp=0.15%图4 钢-聚丙烯混杂纤维混凝土管道开裂

表3 压力管道混凝土开裂情况统计

2.2 混杂纤维混凝土压力管道钢材应力分析

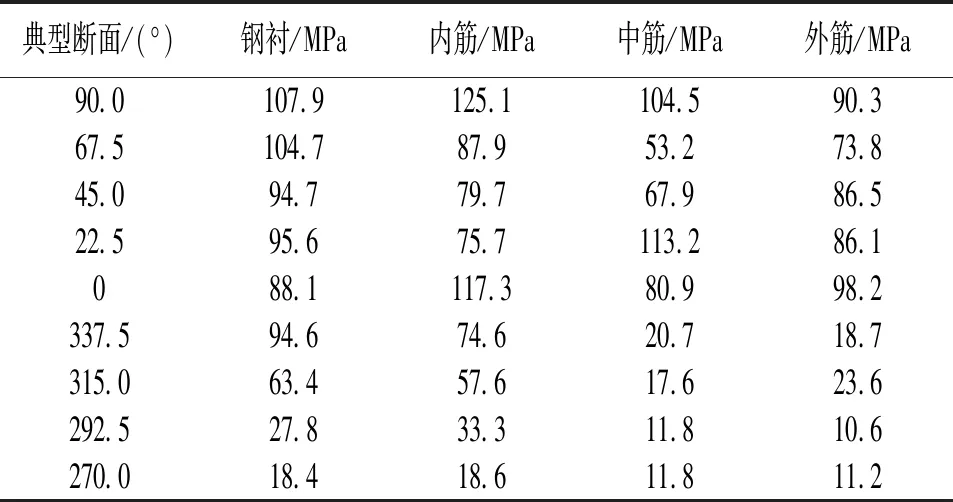

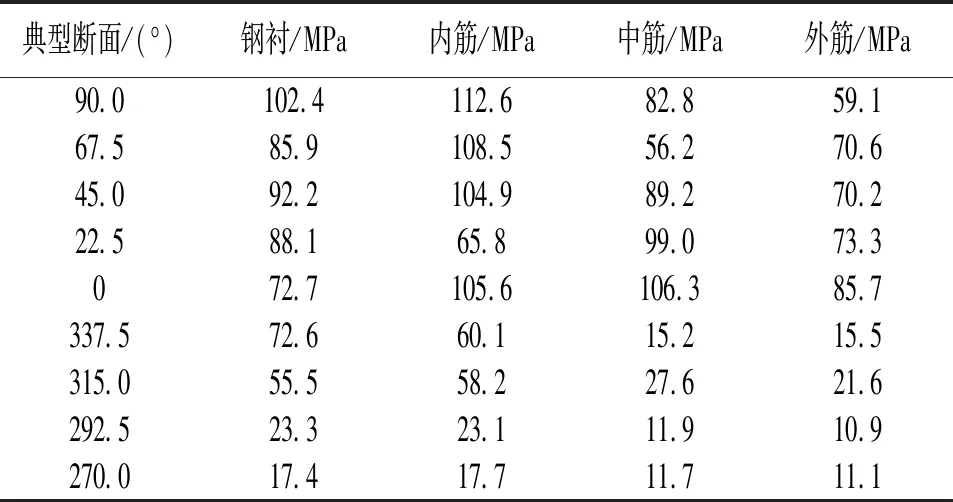

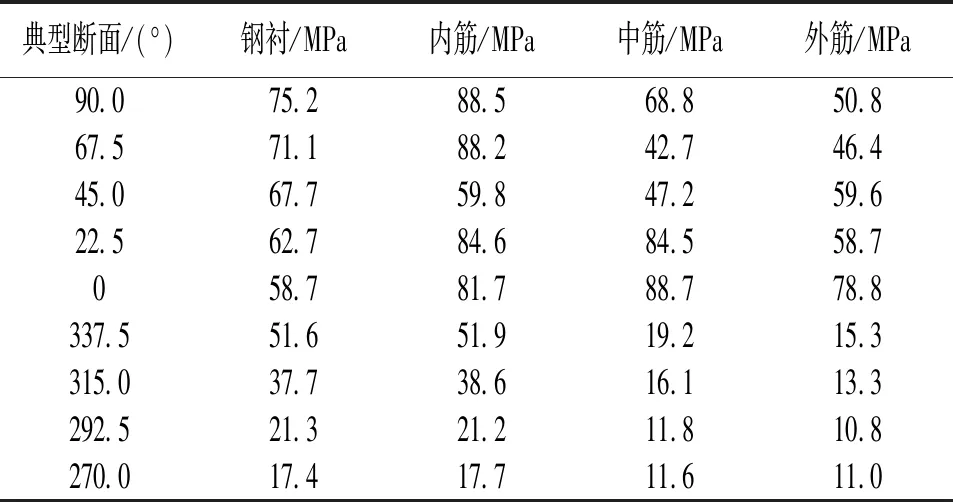

本节通过数值模拟,研究了在设计内水压作用下各特征点的钢材应力随着纤维体积掺量的变化规律。表4—6列举了3种典型纤维组合情况下,管道承受设计内水压时钢材应力值。

由上表可知,钢-聚丙烯混杂纤维能显著减小压力管道钢材的应力值,且钢材应力值随着混杂纤维体积掺量的增大而减小。这是因为混杂纤维掺入混凝土,提高了混凝土的抗拉强度,使混凝土能够承受更多荷载。以1.5%钢纤维、0.15%丙烯纤维掺量为例,在设计内水压下,钢衬最大应力为75.2 MPa,位于管顶,为屈服强度的21%,相比普通混凝土钢衬应力值减小了40%。钢筋的最大应力值为88.7 MPa,位于管腰处,为其屈服强度24%,钢相比于普通混凝土钢筋应力减少了42%。由此可见,采用钢-聚丙烯混杂纤维混凝土可以有效降低管道钢材应力水平。

表4 Vs=0.5%、Vp=0.05%时钢材应力值

表5 Vs=1%、Vp=0.1%时钢材应力值

表6 Vs=1.5%、Vp=0.15%时钢材应力值

3 结论

a) 钢-聚丙烯混杂纤维对压力管道外包混凝土裂缝的开展有明显的限制作用。随着混杂纤维体积掺量的增大,管道混凝土开裂荷载增大,混凝土开裂范围减小,混凝土裂缝条数减少。当钢纤维掺量为1.5%,聚丙烯纤维掺量为0.15%时,和普通混凝土压力管道相比,管道混凝土开裂荷载提高了27%,最终只产生了2条贯穿裂缝。

b) 钢-聚丙烯混杂纤维能显著减小压力管道钢材的应力值,且钢材应力值随着混杂纤维体积掺量的增大而减小。在1.5%钢纤维、0.15%丙烯纤维掺量下,钢衬最大应力为75.2 MPa,相比普通混凝土钢衬应力值减小了40%。