碟式离心机流场分析及筋条结构优化

2020-03-06付双成缪文婧袁惠新

付双成,缪文婧,朱 杭,朱 洁,袁惠新

(常州大学 机械工程学院 江苏省绿色重点装备实验室,江苏 常州 213164)

碟式离心机具有处理量大、分离精度高等优点[1-2],被广泛应用于石油化工、医学、药学及食品等行业的分离及澄清等工艺中[3-6]。碟式离心机虽然已经有很多年的发展历史,但是近些年国内外对碟式离心机的研究报道不多,可见报道中大部分是关于转鼓的应力分析与动平衡方面的研究,及一些分离性能数据的测试[7]。碟式离心机是一种典型的流体机械,流体的流动规律对其分离性能及运行有重大的影响,可是由于内部碟片的高速运行导致内部流场很难直接测试,因此数值模拟就成了研究碟式离心机内部流场的重要手段。现有研究报道中有关流场动力学分析的内容主要体现在流体和固相粒子的受力、速度场、流场压力降、以及采用的数学模型等方面[8-11]。这些对流场的分析研究都基于直线型筋条径向排列、周向均布且关于中性孔对称分布,较少考虑筋条在周向上对流场的影响,存在一定的局限性[12]。然而筋条作为碟式离心机的碟片上的重要结构,设计参数的变化将会直接影响到碟片间薄层流场的分布,从而决定了整个碟式离心机的分离效率的高低。

本工作通过对径向排列、周向均布且关于中性孔对称的传统直线型筋条(简称直均筋条)的流场分析,了解物料在进入碟片间隙后的流向及分布规律,从而提出了对筋条的优化方案。

1 直均筋条碟片建模与数值模拟

1.1 建模与网格划分

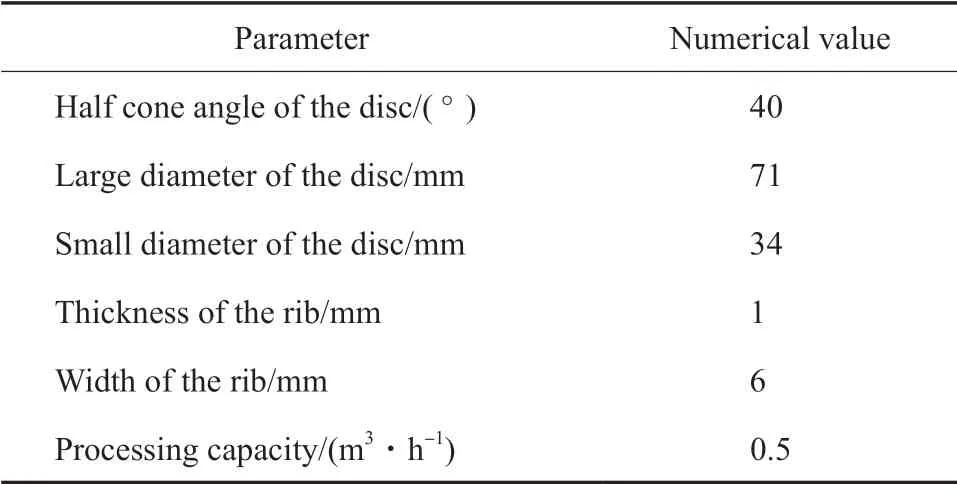

以DHC603-MK型碟式离心机为研究对象,结构参数见表1。

表1 碟式离心机有关参数Table 1 Disc-stack centrifuge’s related parameters

模拟所采用的几何模型为相邻两碟片之间的流场区域,采用Gambit前处理软件进行等比建模,流场网格模型如图1所示(为了使模拟接近真实情况,在建模时增加了一个转鼓沉渣区)。对流场区域进行结构化网格划分,网格总数为102 232。

图1 单层流场网格模型Fig.1 Grid model of single-layer of flow field.

1.2 模拟方法

因为碟式离心机流场具有强旋流、高速旋转的特点,所以选用Eulerian多相流模型和RNG k-ε湍流模型[13]。Eulerian多相流模型可模拟多相的流动及相间的相互作用。这种模型的特点是各相共享单一的压力场,对每一相都求解动量和连续性方程,粒子相可以根据颗粒动力学理论计算颗粒拟温度、粒子相剪切和体积黏性、摩擦黏性;所有的k-ε湍流模型都是有效的,可以用于所有各相或混合物。RNG k-ε模型是对瞬时的Navier-Stokes方程用重整化群的数学方法推导出来的模型。模型中的常数与标准k-ε模型不同,同时增加了一些修正参数,这些参数使得RNG k-ε模型相比于标准k-ε模型对瞬变流和流线弯曲的影响能做出更好的反映。可以计算低雷诺湍流,考虑到旋转效应,对强旋流计算精度也有出色的表现[14]。RNG k-ε模型的k方程和ε方程中各个变量解释详见文献[15]。

采用ANSYS Fluent 19.0模拟软件进行非稳态模拟计算。物料为2.5%(φ)的Ca(OH)2乳浊液,设置水为主相,液相密度为1 000 kg/m3;均一粒度5 μm的Ca(OH)2为第二相,固相密度为2 240 kg/m3;模拟转速范围为7 500~11 000 r/min;旋向为逆时针方向(俯视)。边界条件设置:入口类型为velocity-inlet,速率0.1 m/s;出口类型为pressure-outlet,初始压力0.13 MPa;Cell Zone Condition为Frame Motion;壁面为动壁面,转速与流场区域转速一致,摩擦值为0.5。动量方程、湍动能方程及湍流扩散率方程均采用对流项二次迎风差值格式进行离散。残差值为10-3,模拟时长设为6 s,所用的步长和步数分别设为0.002 s和3 000步。

2 结果与讨论

2.1 直均筋条的流场分析

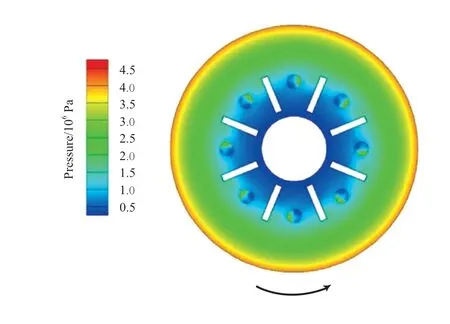

2.1.1 压力场

图2为流场压力分布云图。由图2可知,流场的压力从转鼓周边到碟片小端轻相出口逐渐减小;同一径向位置处压力基本相等,这符合流场的压力分布由周边向中心递减的规律[16]。但值得注意的是,中性孔左右两侧压力分布不均,靠近前侧(与旋转方向一致)筋条的压力偏小,靠近后侧筋条的压力偏大。这是因为物料由中心孔进入碟片间隙,由于受物料的黏性影响,旋转速度在中性孔与筋条之间形成了滞后区,发生在中性孔后侧,这也是此区域压力值较大的原因。当中性孔两侧的压力相差较大时可能产生涡流。

图2 压力云图Fig.2 Pressure contour.

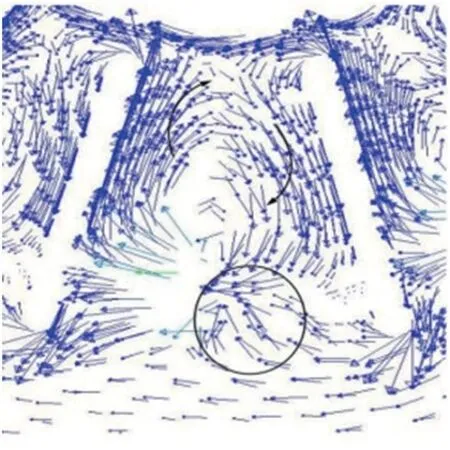

2.1.2 速度场

图3为碟片下表面附近流场的相对速度(流体相对于碟片)矢量。由图3可知,物料由中性孔进入碟片间隙后产生顺时针涡流,首先朝着与转速相反的方向(左侧)运动,然后顺时针旋转到中性孔右侧,这个涡流的中心与中性孔不重合,位置在中性孔的左上方。在运动过程中,从碟片间隙进入中性孔的流体只有少部分直接流向转鼓沉渣腔,大部分流体向碟片小端流动,随着涡流从中性孔右侧向下运动并从碟片大端排出。

图3 相对速度矢量Fig.3 Relative speed vector.

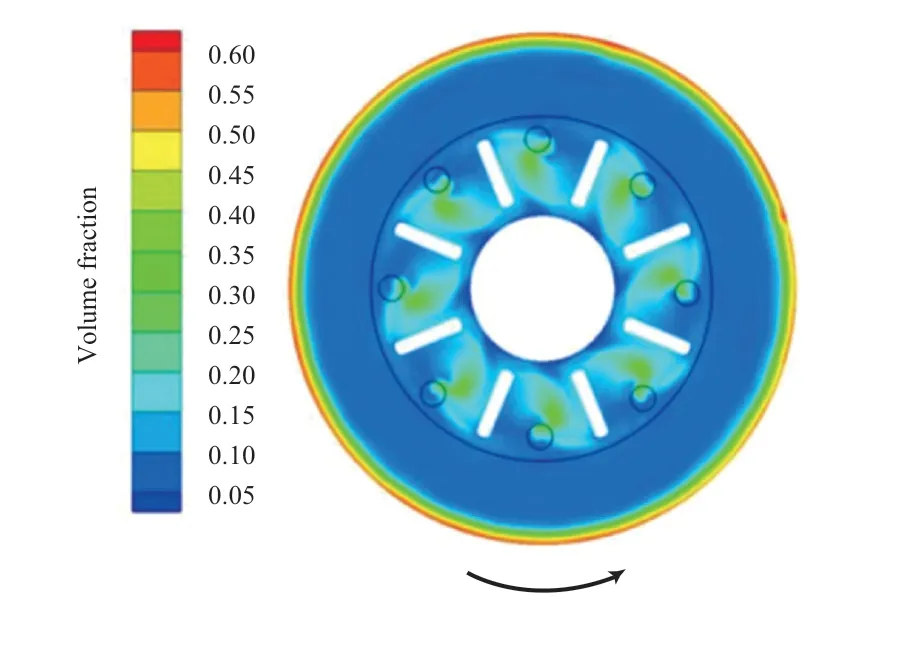

2.1.3 浓度场

图4为碟片下表面处的固相浓度分布。由图4可知,在每一扇形区内(两筋条之间的区域),固相在中性孔与前侧(与旋向同向为前侧)筋条之间浓度较高,轻相出口附近流体含固相较少。结合图3流体运动规律可知,造成中性孔与前侧筋条间固相浓度高的原因是大部分流体及颗粒在该处产生涡流。固相在碟片的下表面受到流体Magnus力和Saffman力明显[17],这将导致已分离固相重新被带到碟片轻相出口,不利于固相的分离。由于流体在中性孔上方产生顺时针涡流的作用,中性孔与前侧筋条之间为主要分离区,可以通过调整筋条结构来优化这个主要分离区的面积实现提高分离效率的目的。

图4 固相浓度分布云图Fig.4 Contour of solid phase distribution.

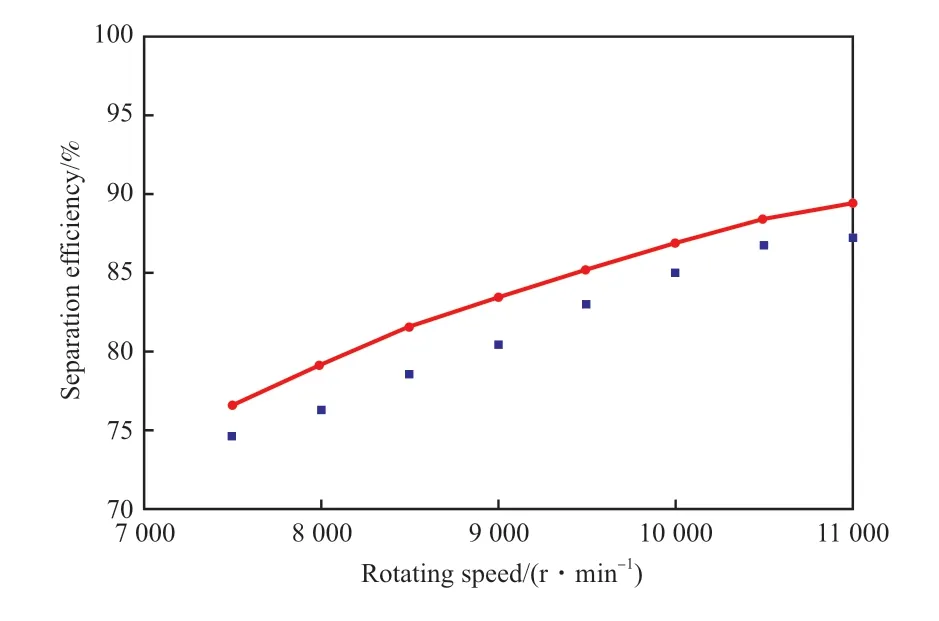

2.2 实验测试

为了验证模拟方法的准确性以及结构优化的正确性,在实验室对带有直均筋条碟片的碟式离心机进行了分离性能实验。Ca(OH)2浆液存放在储液罐中,经过进料泵进入碟式离心机,经离心分离后,澄清液由转鼓上端的轻相出口排出。沉渣则堆积在离心机转鼓壁面,时间达到排渣周期后,通过间歇排渣口排出。分离效率(η)是碟式离心机主要评价指标,分离效率计算方法见式(1)。

式中,c0为轻相出口重相浓度,g/m3;ci为入口重相浓度,g/m3。ci,c0可通过取进料口、轻相出口的试样烘干称重计算得出试样的浓度。

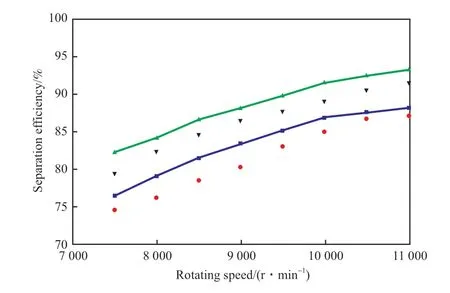

图5为实验和模拟条件下分离效率与转速的变化曲线。由图5可知,分离效率的实验值和模拟值都随着转速的增大而增加,且增幅随着转速的增大逐渐减小。模拟值与实验值结果最大相差3.2%,说明数值模拟计算方法具有较高的准确性。

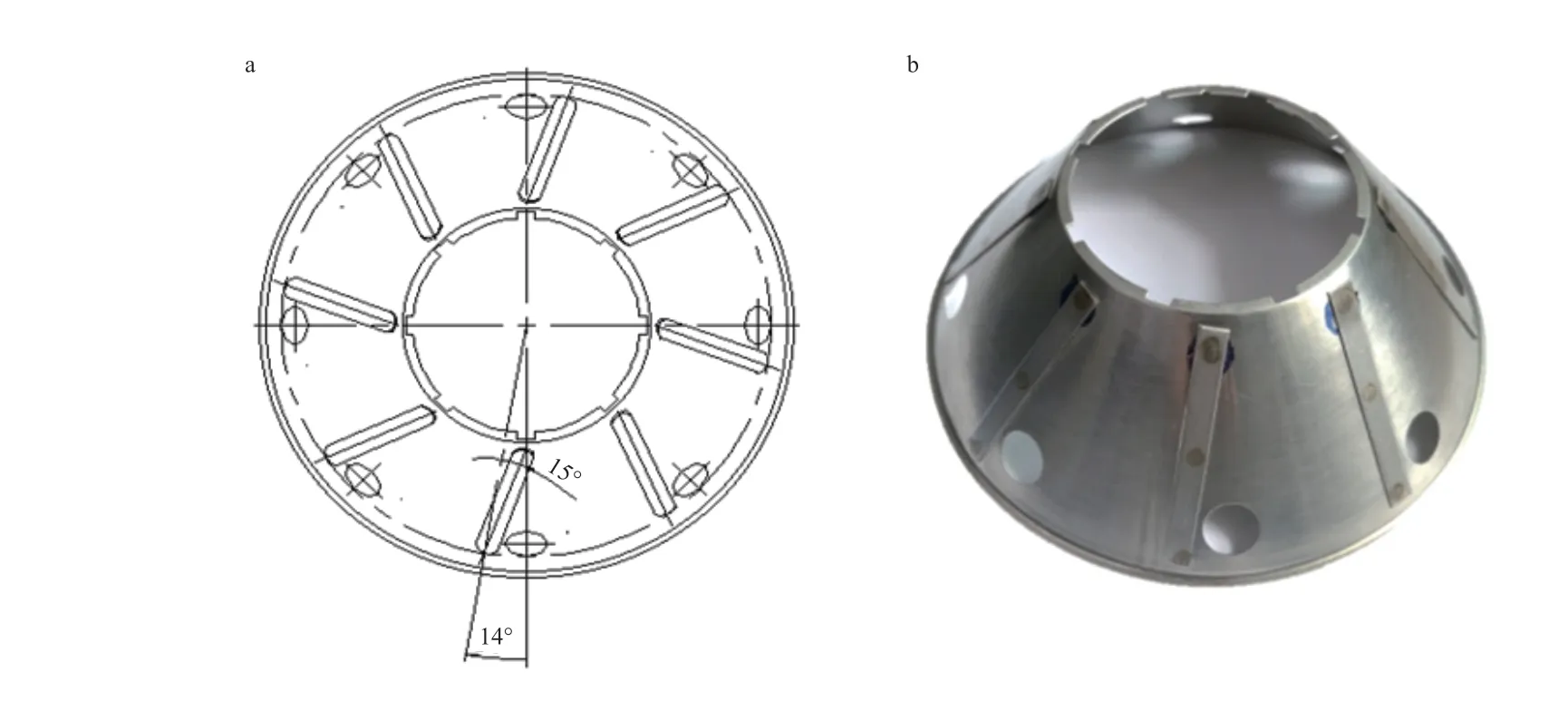

2.3 筋条的优化

两个筋条间碟片下表面区域的流场会出现涡流,由此导致了流体将带动沉渣顺时针涡流流动,并从中性孔右侧排到转鼓区域,因此在中性孔右侧向下流动的区域就成了有效沉降区域。因此,可从两个方面入手来提高颗粒的沉降和分离效率:1)增大涡流右侧分离区域,增加有效沉降面积,可通过筋条整体顺时针旋转(俯视)一定角度的方法来实现;2)在涡流左侧改变流体的速度方向,通过筋条向右倾斜一定角度的方式阻挡流体径向运动,促使其旋转到涡流右侧,有利于分离。

根据多次数值模拟计算确定了优化的筋条结构,在中性孔中心的平面上,筋条与前侧中性孔夹角为14°,筋条右倾偏角为15°,碟片结构如图6a所示。该筋条呈斜线状,简称斜筋条。该筋条实际为沿着锥面非定倾螺旋形筋条,实物如图6b所示。对该结构进行了流场数值模拟和实验测试。

图5 分离效率-转速曲线Fig.5 Separation efficiency-speed curve.

图6 斜筋条碟片示意图(a)及带有斜筋条的碟片(b)Fig.6 Diagram of disc with oblique rib(a) and disc with oblique ribs(b).

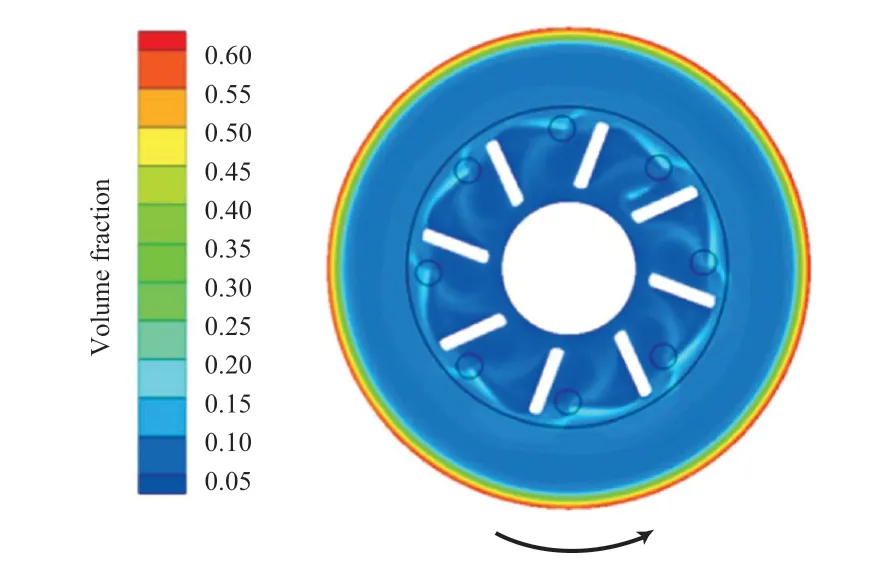

数值模拟方法和边界条件设置同前,得到的斜筋条碟片下表面固相浓度分布如图7所示。对比图7和图4可知,图7中斜筋条碟片中物料在进入中性孔之后扩散得更快,固体颗粒的沉降面积也更大,固相浓集区域明显从中性孔的前侧上方下移到中性孔的前侧下方,这对于分离非常有利。

图8为斜筋条与直均筋条碟式离心机分离效率的对比。由图8可知,对同一种结构的碟片,数值模拟计算得到的分离效率略高于实验值;数值模拟和实验结果对比均显示斜筋条碟片的分离效率高于直均筋条碟片的分离效率。从两组实验值来看,当转速达到7 500 r/min时,斜筋条碟片分离效率达到82.2%左右,比直均筋条碟片分离效率提高6%。分离效率随着转速的增加逐渐提高,当转速达到10 000 r/min后,分离效率的增幅变小。由此可见,斜筋条对比传统的直均筋条能增加固体颗粒有效沉降面积,进而达到提高分离效率的目的。

图7 斜筋条碟片下表面固相分布云图Fig.7 Solid-phase distribution contour of the lower surface of the oblique ribbed disc.

图8 不同筋条分离效率与转速的关系Fig.8 Relationship between separation efficiency and speed of different ribs.

3 结论

1)通过数值模拟发现每两个筋条间的流域内中性孔两侧流体非对称分布,在中性孔上方存在明显涡流现象,固相高浓度区域集中在中性孔前侧上方。

2)基于直均筋条的流场特征优化了筋条结构和安装位置,从数值模拟结果可以看出,斜筋条碟片间的固相高浓度区域下移到中性孔前侧下方,更有利于分离。

3)数值模拟和实验结果均表明,斜筋条碟片与传统直均筋条碟片相比能够提高碟式离心机的分离效率。

4)本工作优化结构是建立在Ca(OH)2溶液分离工艺基础上的,由于碟式离心机内流体流动规律受到结构参数、操作参数、物性参数的影响都很大,不同工况条件下的结构优化结果会有所不同,但优化手法仍然适用。