弹带挤进过程膛线受力的影响分析

2020-03-05常星星吴星超张晓川

常星星,吴星超,张晓川

(1.成都晋林工业制造有限责任公司, 成都 611930; 2.中国船舶重工集团公司第713研究所, 郑州 450000)

弹丸挤进膛线过程是内弹道时期的一个重要过程。挤进时期决定了弹丸的挤进压力,可以直接影响弹丸的膛压变化,膛内容积的变化规律,对膛内火药气体生成速率、弹丸初速的大小,同时也间接影响身管的寿命、射击精度及射击安全性等其他性能指标[1]。挤进时伴随着弹带与膛线之间的高速冲击,内膛就需要承受应力循环作用,而对膛线造成机械磨损。

对于挤进时膛线受力方面的研究,文献[2]中针对火炮内弹道复杂的受力环境,研究了弹丸挤进坡膛时的力学响应;文献[3]中研究了大口径机枪弹丸挤进时坡膛结构参数对枪械内弹道参数的影响;文献[4]中以有限元研究了身管内膛参数化模型及其磨损模型的生成方法;文献[5]中建立了弹带挤进坡膛的有限元模型,研究了某榴弹炮发射条件下弹带挤进过程的力学机理。

本研究在上述研究的基础上,以某大口径火炮弹丸为对象,研究不同材料的弹带(黄铜、紫铜)分别挤进等齐膛线、混合膛线两种不同类型膛线的过程中膛线受力情况,对于这两个变化参数均采用定量的方式进行仿真计算。

1 计算模型

1.1 材料模型

1.1.1材料参数

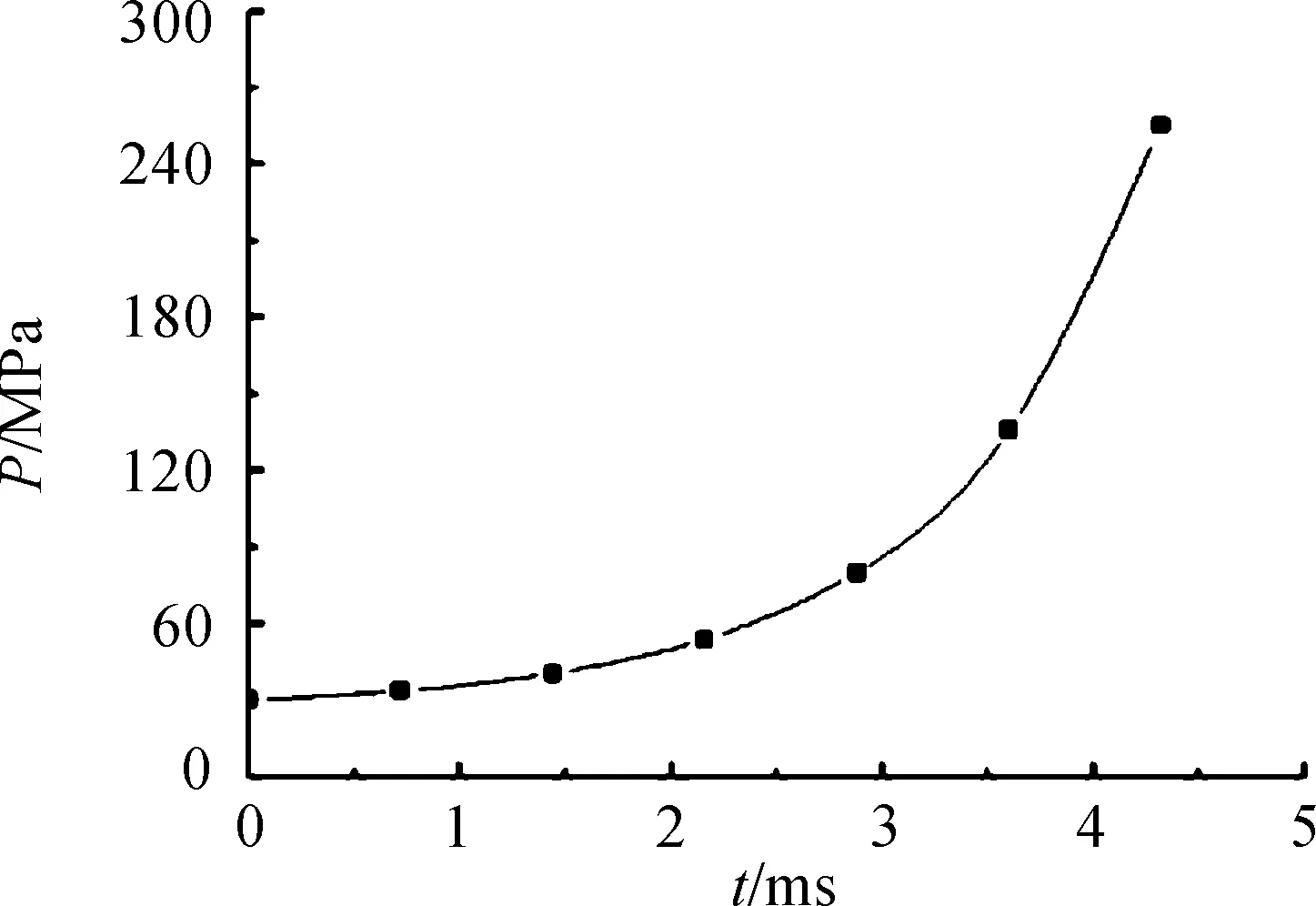

本研究弹带的材料采用紫铜和黄铜,具体材料力学性能参数如表1所示。

表1 挤进系统主要材料力学性能

1.1.2Johnson-Cook本构关系模型

Johnson-Cook本构关系模型是一个经验性的粘塑性模型,在大载荷高速冲击的研究领域有着广泛的应用;于1983年提出,用于描述高应变率下的材料损伤的本构关系模型[6]。其经验公式可表示为

式中:σ为Mises屈服应力;A为准静态实验下的屈服强度;B,n为应变强化参数;C为经验性应变率敏感系数;m为温度软化指数;εp为等效塑性应变;ε*为无量纲的等效塑性应变率,T*为相对温度

式中:Tr为参考温度(一般取为室温);Tm为常态下材料的熔化温度。材料本构关系参数如表2所示。

1.2 有限元分析模型

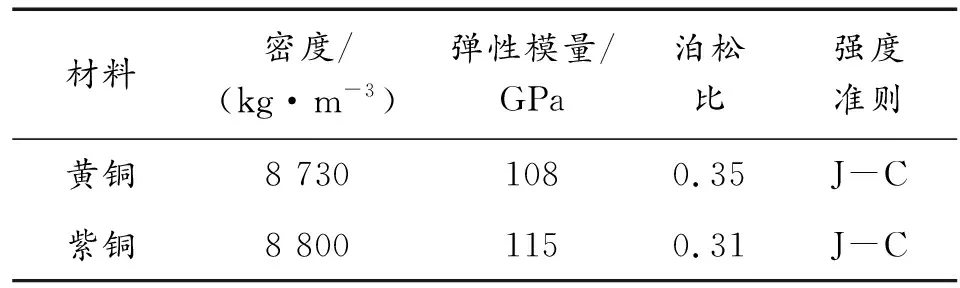

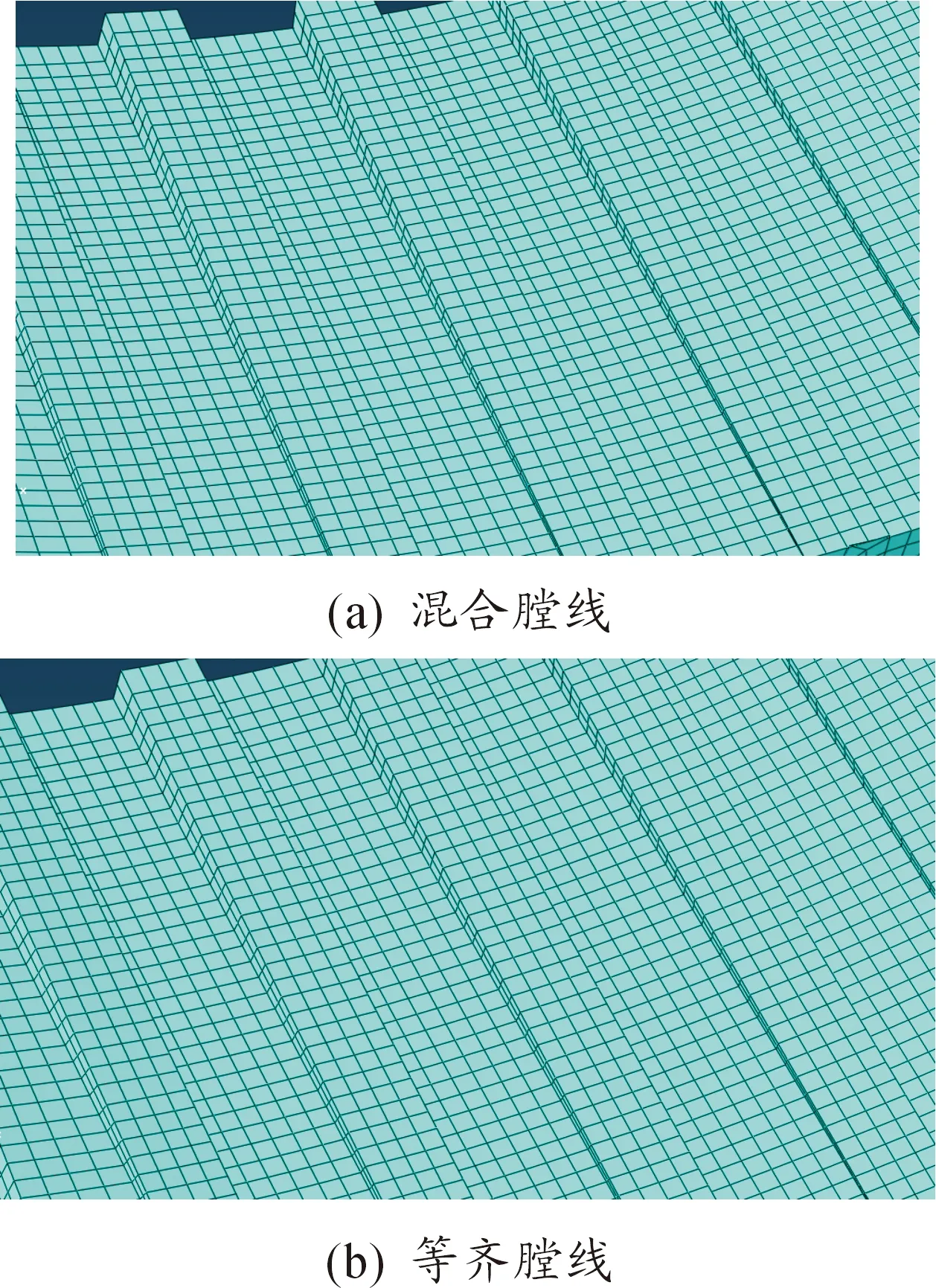

以某大口径火炮身管为研究对象进行弹丸弹带动态挤进过程分析,由于大口径火炮身管很长,且本文主要研究弹带挤进坡膛的过程,因此为了方便计算及保证精算进度,取坡膛位置一小段建立身管三维有限元模型。有限元模型尺寸与身管大小比例为1∶1,身管的网格类型采用8节点六面体减缩积分单元C3D8R,网格大小控制在0.1 mm左右。膛线与弹带网格划分如图1、图2所示。

图1 膛线网格划分

图2 弹带网格划分

1.3 载荷和边界条件

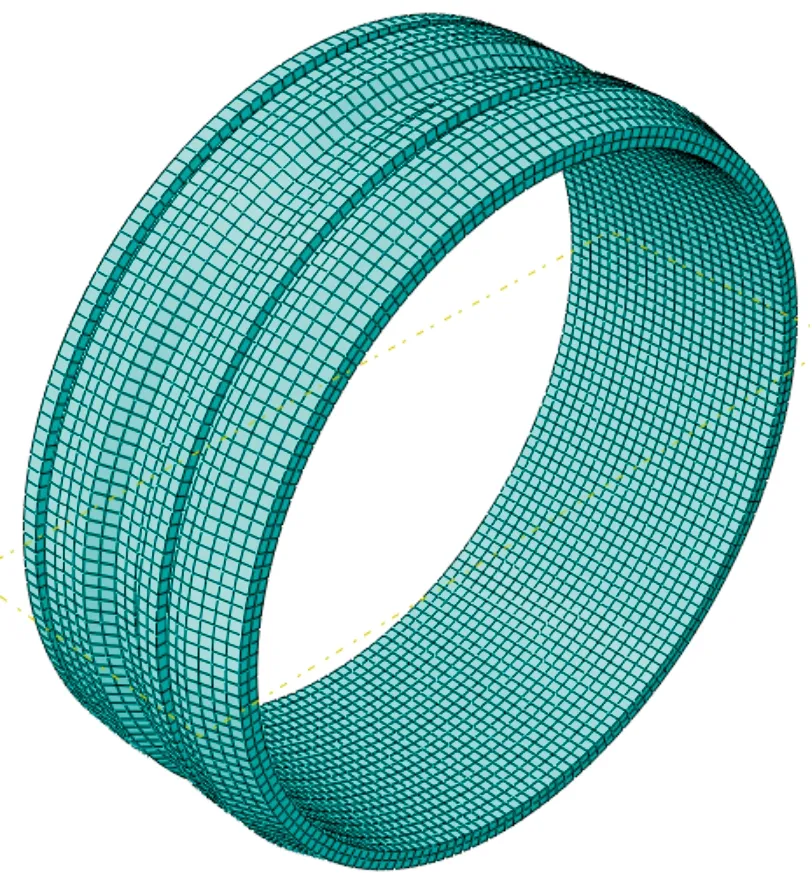

推动弹丸运动的主要动力为作用在弹底的火药燃气压力。通过经典内弹道方程,可以得到该大口径火炮装药条件下挤进时期膛底压力变化曲线,如图3所示。

图3 弹底施加的载荷曲线

2 数值仿真计算及结果分析

对于大口径弹丸,当整个弹带全部挤进膛线时,挤进过程完成。弹带的挤进是一个动态过程,由于挤进过程很短,因此采用瞬态动力学对挤进过程进行分析[7-10]。将建立好的三维模型导入ABAQUS进行运算,得到弹带挤进过程中挤进过程弹带动态挤进阻力进行分析、弹带应力变化、弹带变形和刻痕的形成过程。

2.1 轴向挤进阻力变化

弹丸挤进过程中,弹头受到身管坡膛阴线和导转侧的作用力,分别为坡膛阻力F1,阴线阻力F2和导转阻力F3,这三部分的合力构成了挤进阻力Fz。

Fz=F1+F2+F3

τ1=μσ1,τ2=μσ2,τ3=μσ3

式中:σ1、τ1,σ2、τ2和σ3、τ3分别为在接触面上产生的接触应力;μ为法向应力和切向应力通过摩擦因数。

对挤进过程弹丸受力分析如图4所示,其中η为缠角,α为坡膛角,β为导转侧角度。由此可得沿弹轴方向的挤进阻力分别为

图4 挤进过程受力分析

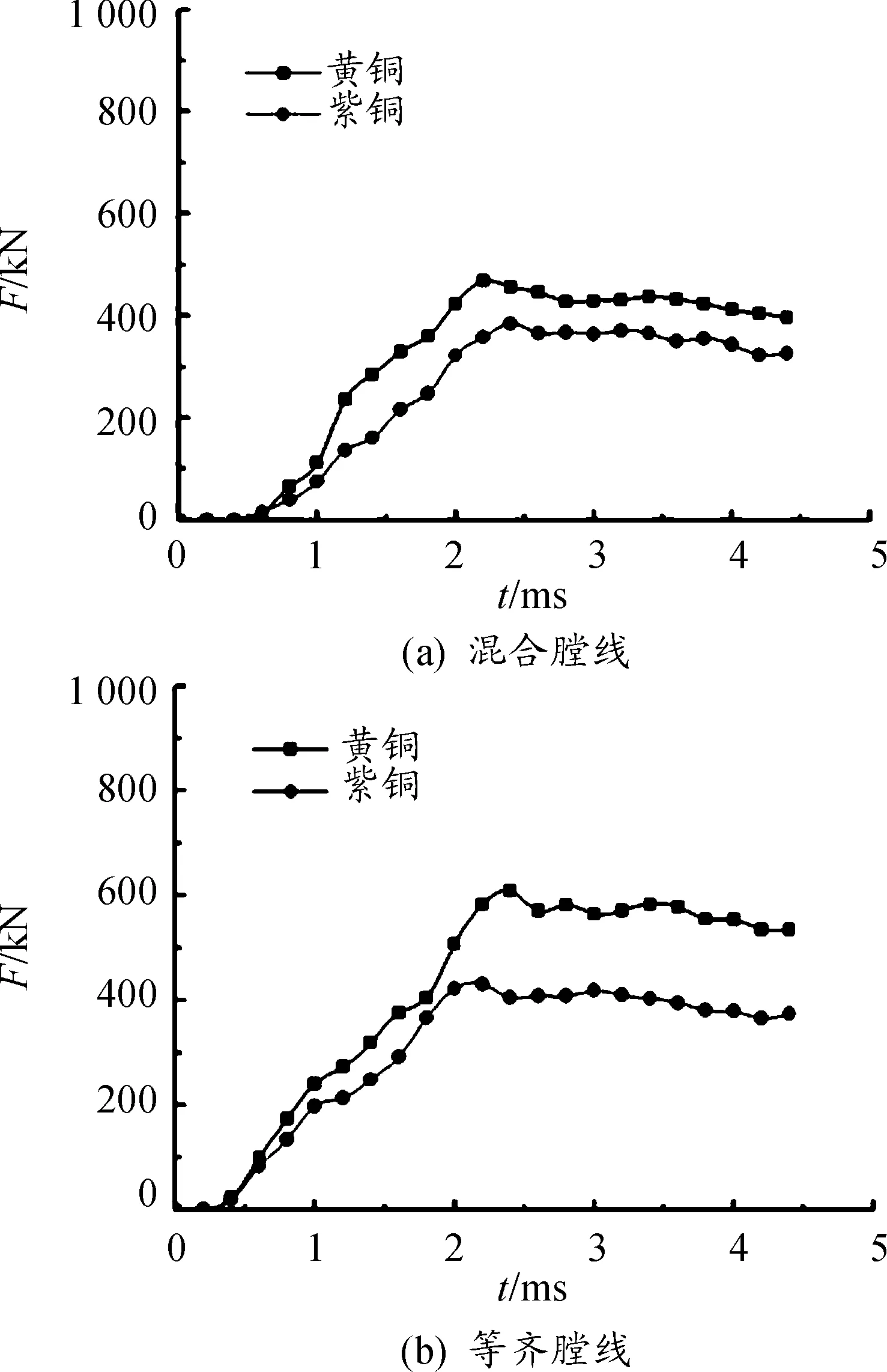

弹丸的挤进是一个动态过程,而且挤进时间非常短暂,当弹带材料在膛线的挤压下发生材料屈服流动,随着弹丸的运动发生屈服流动的弹带被膛线推到后方并填充膛线的阴线部位。图5为弹带在挤进不同类型膛线的轴向阻力曲线。

由图5可知,弹丸所受的轴向阻力随着在膛内从挤进过程逐渐变大。从其中的曲线变化可以看出,混合膛线的挤进阻力要小于等齐膛线的挤进阻力,这是由于混合膛线的膛线起始端缠度要大于等齐膛线;而两种不同材料的弹带挤进膛线所受的阻力也不同,黄铜弹带所受的挤进阻力要大于紫铜弹带所受的挤进阻力,这是因为黄铜的屈服强度要高于紫铜,使黄铜发生屈服变形所需要的外力高于使紫铜发生屈服变形所需要的外力。

2.2 膛线表面应力变化

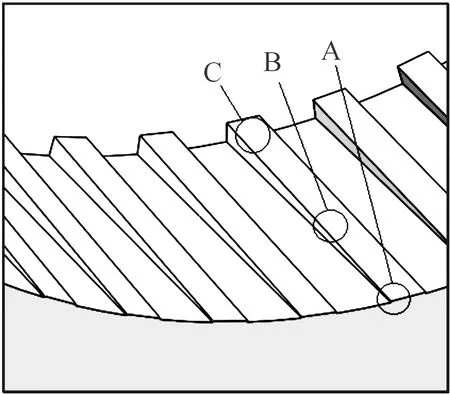

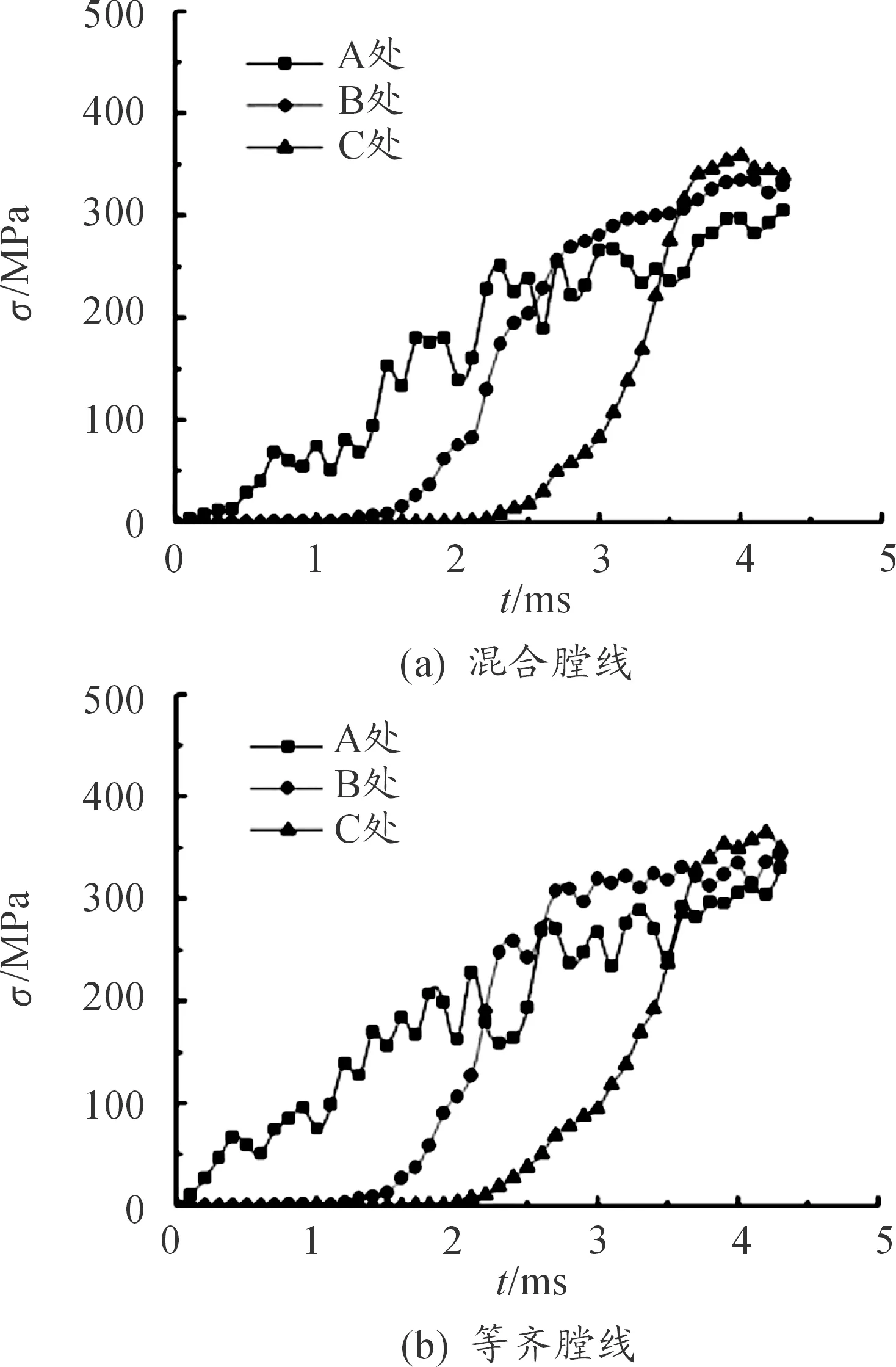

弹丸在膛内运动主要是在膛线作用下的旋转,为了研究坡膛与挤进力之间的关系,本节以某大口径身管为研究对象,主要分析不同类型膛线在不同弹带材料的弹丸作用下,阳线表面和阴线表面单元应力的变化。具体研究膛线上的3个不同位置如图6所示。

图5 两种不同类型膛线的轴向挤进阻力曲线

图6 膛线的3个不同位置

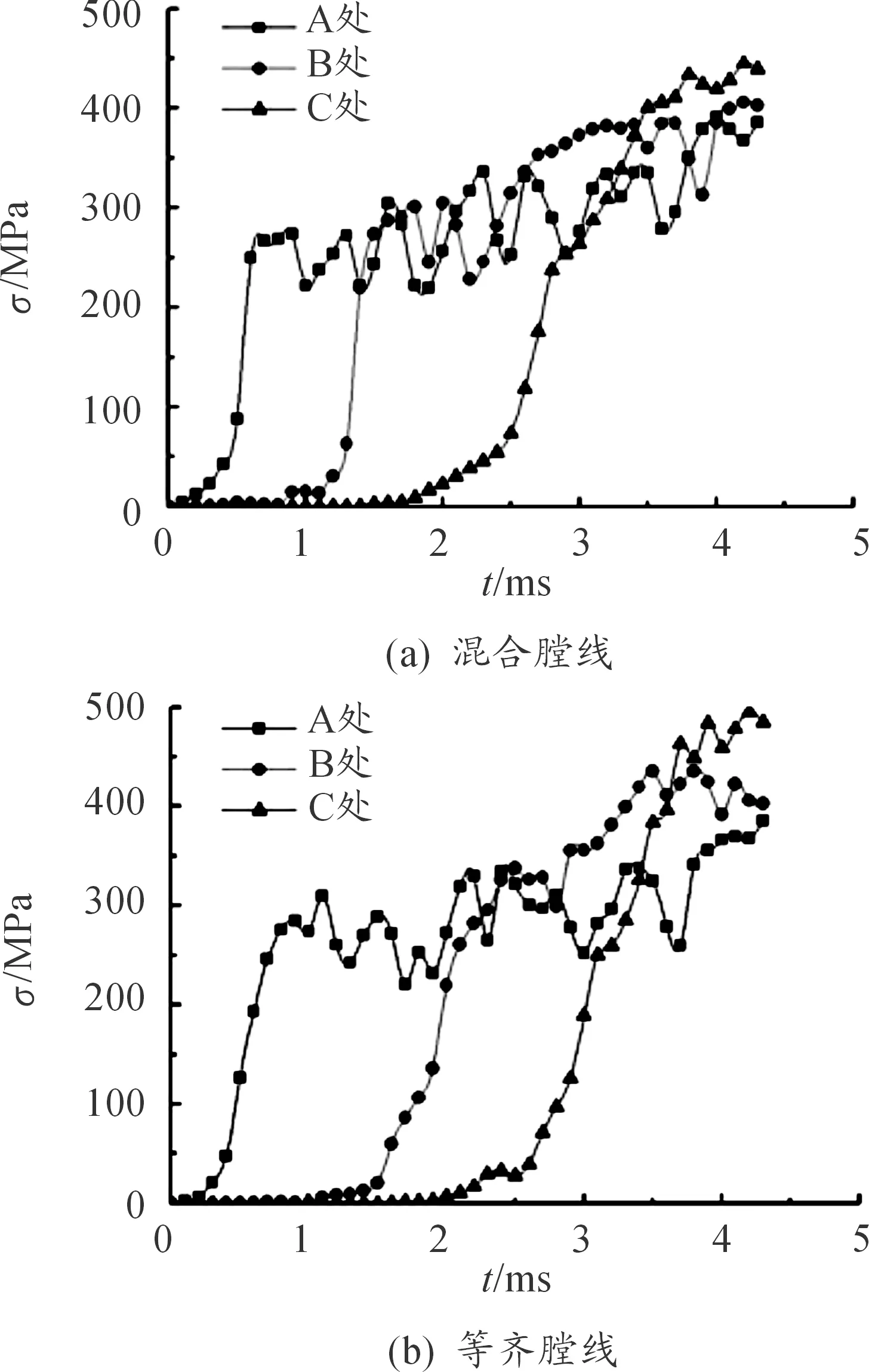

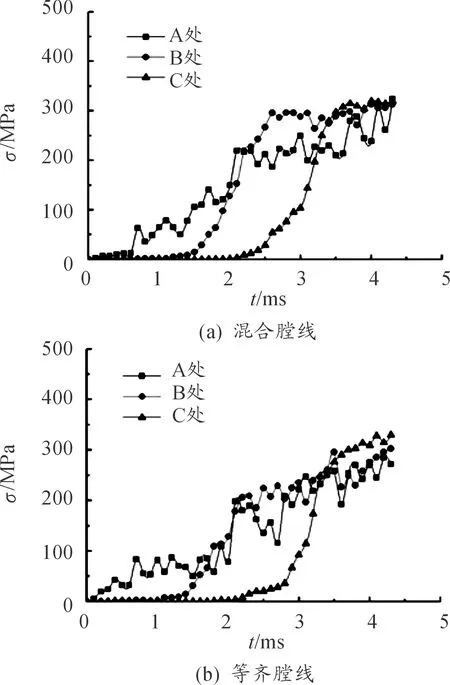

由图可知,膛线表面的单元应力随着弹丸在膛内挤进过程逐渐变大。从图7—图10的曲线变化可以看出,因为混合膛线的膛线起始端缠度要大于等齐膛线,弹丸挤进混合膛线时膛线表面的单元应力要小于挤进等齐膛线表面的单元应力;而两种不同材料的弹带在挤进膛线时膛线表面的单元应力变化也不同,也是因为黄铜的屈服强度要高于紫铜,膛线使黄铜弹带发生塑性变形所需的作用力要大于使紫铜弹带发生塑性变形所需的作用力;阳线表面单元应力要大于阴线表面单元应力,这是由于弹带主要和阳线发生作用接触,弹丸的旋转需要阳线导引,阳线在弹带上刻槽使得弹丸在身管中旋转运动。

图7 黄铜弹带挤进不同类型膛线 阳线表面的单元应力

图8 紫铜弹带挤进不同类型膛线 阳线线表面的单元应力

图9 黄铜弹带挤进不同类型膛线 阴线表面的单元应力

图10 紫铜弹带挤进不同类型膛线 阴线线表面的单元应力

3 结论

1) 紫铜弹带挤进过程中膛线受力较小,但弹丸所受的轴向阻力较黄铜弹带小,这可能会导致弹丸的挤进压力下降而影响内弹道性能;

2) 挤进过程中弹带与混合膛线之间的相互作用力较小,使得膛线表面所受的应力较小,这有利于降低射击过程中膛线的磨损;

3) 明确了不同膛线类型对弹带及弹丸的挤进过程的动力学响应,以及不同材料的弹带对弹丸挤进过程的影响,可为进一步深入研究大口径火炮结构、弹丸和装药设计提供理论依据。