水煤气除尘冷却工艺改进分析

2020-03-04刘保国

杨 滨,刘保国

(河南昌昱实业有限公司,河南开封 475000)

日前,蓝天保卫战已在全国各地打响,常压或低压纯氧气化炉已成为众多化肥企业的必然选择。

不论从工艺还是设备方面,纯氧连续气化工艺已经较间歇气化炉有很大的改善,纯氧连续气化工艺阀门少且动作量小,连续上吹,产生的灰尘量也少许多,焦油、酚类也较少。

目前现役纯氧气化厂都对造气循环水作了加盖VOCs收集处理,排放基本能够满足要求,但在捞渣过程中还是不可避免地有废气排放,而且捞出的渣水的凉晒和运输过程中还是有恶臭排放,没有彻底解决问题。

因此,本文根据现役工厂的实际运行情况为工作背景,阐述了水煤气除尘冷却工艺技术及相应的技术改进措施。

1 现役纯氧连续气化工艺简述

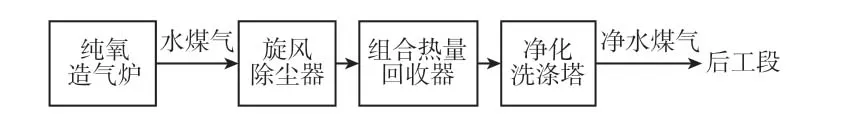

现役常压低压纯氧连续气化工艺主要由专利持有方河南昌昱实业有限公司提供,水煤气除尘降温流程见图1。

图1 现役纯氧连续气化工艺水煤气除尘降温流程

此纯氧连续气化工艺气化层温度高达1150~1300℃,用纯氧作为气化剂,焦油、酚等有机物部分分解,采用连续上吹,气流稳定,炉底灰一般穿不透热碳层,进入旋风除尘器的飞灰主要是加煤过程中的面煤,如果筛分得当,飞灰量很少,每10000m3水煤气含尘量约20kg。80%的飞灰进入旋风除尘器底部,20%的飞灰、焦油及酚等随高温煤气进入组合热量回收器回收热量后,在净化洗涤塔内进行最终除尘降温,净化洗涤塔采用直接喷淋冷却除尘,每10000m3水煤气需造气循环水200m3,20%的飞灰、焦油及酚等进入造气循环水中富集,表1为某工厂富积1.5a后纯氧连续气化工艺造气循环水化验结果。

现役低压及常压纯氧连续气化除尘降温工艺主要存在如下问题:

(1)部分飞灰、焦油及酚等进入组合热量回收器集在热管上,影响换热效果。

(2)部分飞灰、焦油及酚等进入造气循环水系统,造气循环水循环量大,占地大,挥发的有害物质加盖处理,捞渣过程仍不可避免挥发至大气中。

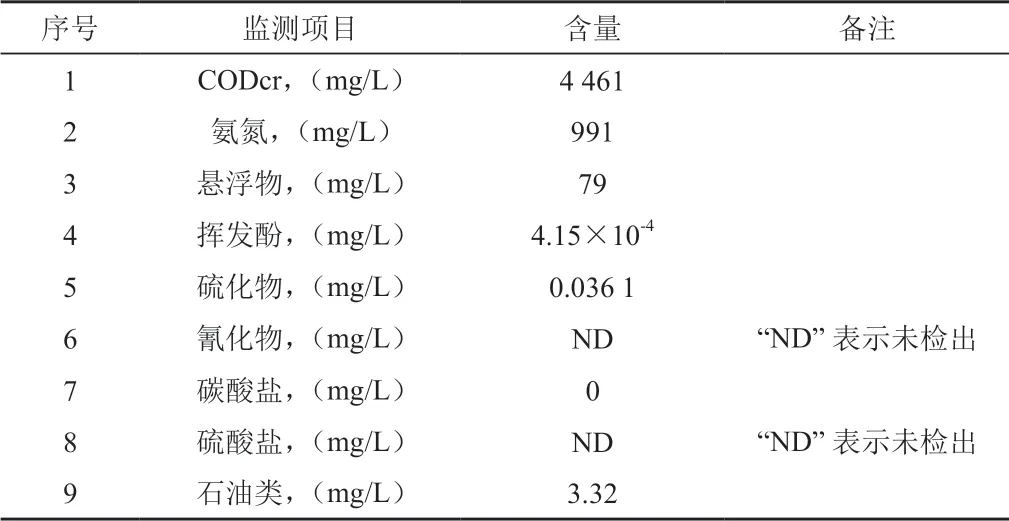

表1 某厂富积1.5a后纯氧连续气化工艺造气循环水取样分析结果

2 工艺技术改进

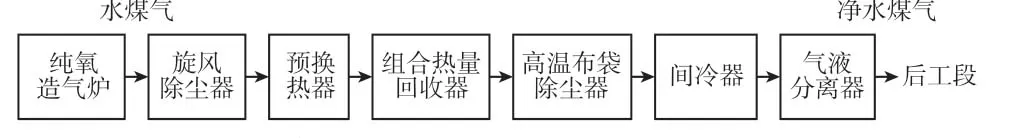

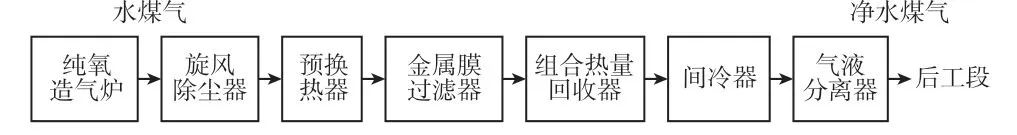

针对现役低压及常压纯氧连续气化除尘降温工艺主要存在的问题,通过对类似煤化工项目的考查及研究类比,本文认为其他装置上的先进工艺完全可以移植并应用于传统化肥行业纯氧制气除尘冷却进程中,故提出两种改进方案。简要流程见图2及图3。

图2 工艺改进方案一流程

图3 工艺改进方案二流程

以上两方案主要控制环节如下:

方案一。反应生成的水煤气温度约500℃,自炉顶排出,经过高效除尘器除尘后进入预换热器(煤气由下向上进入预换热器,未被旋风捕下的飞灰随煤气在此由下向上进入预换热器时,部分飞灰被热管再次碰撞掉入旋风除尘器底部)及组合热量回收器换热回收热量后煤气温度隆至140~180℃(最高不可超过200℃),煤气再进入高温布袋除尘器后,出口煤气含尘量≤10mg/m3,然后再进入煤气间冷器,上段为热水(制冷机用)冷却,下段为循环水冷却,将其冷却到40℃后,煤气进入总管去后续工序,煤气冷凝液经处理后补入循环水系统。旋风除尘器、组合热量回收器及布袋除尘器底部的飞灰经气力输送至中间灰仓,再外运。

关键环节为组合热量回收器后煤气温度应控制在200℃以下,否则高温布袋除尘器会损坏。

方案二。反应生成的水煤气温度约500℃,自炉顶排出,经过高效除尘器除尘后先进入预换热器(与流程一有同样的捕集飞灰作用)将煤气温度降至450℃以下,再进入金属膜过滤器将煤气中的尘除至小于5mg/m3后,进入组合热量回收器回收热量后煤气温度为140~180℃,进入间冷器将其冷却到40℃后,煤气进入总管去后续工序,煤气冷凝液经处理后补入循环水系统。旋风除尘器、金属膜过滤器及组合热量回收器底部的飞灰经气力输送至中间灰仓,再外运。

关键环节为预换热器后煤气温度应控制在450℃以下,否则金属膜过滤器阻力会迅速上升。

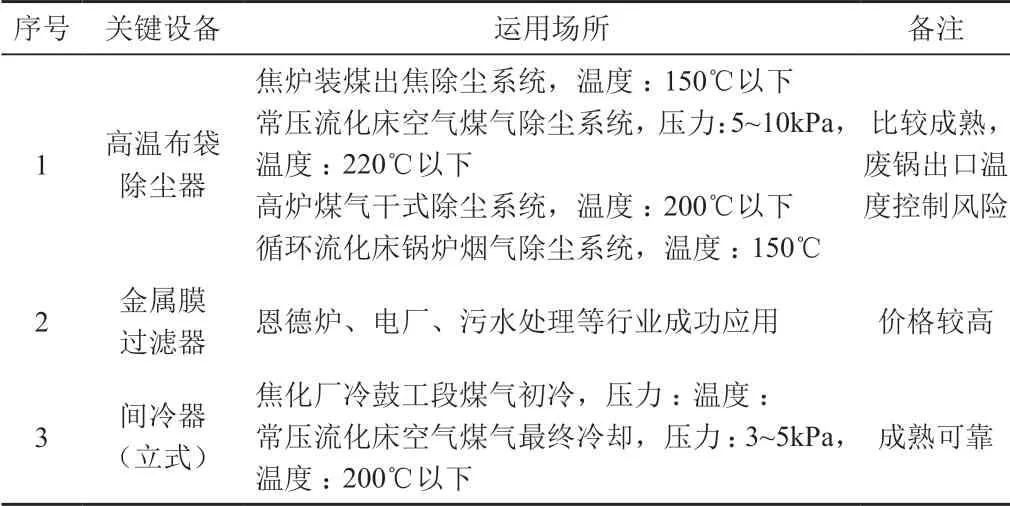

以上两种工艺流程中关键设备在煤化工其他装置中的运用如表2。

本文以上所述两种优化工艺具有如下优缺点:

方案一。高温布袋除尘器在烟气、煤气行业均有运行实例,处理后的煤气含尘量也能满足后续工艺要求,虽预换热器也能捕去部分大粒径飞灰,但是废锅经一段时间运行,飞灰也会导致设备的堵塞,换热效益下降,煤气出口温度上升,导致布袋烧坏的风险。

方案二。金属膜过滤器处理后的煤气小于5mg/m3完全能满足后续工艺要求,特别是设在组合热量回收器前,对组合热量回收器更是一个很好的保护,有效延长组合热量回收器寿命,但投资会大些,在煤化工除尘方面运用较少。

表2 优化方案中关键设备在其它煤化工装置中的运用情况表

3 两种优化方案投资及消耗

本文只对与现役纯氧气化工艺不同部分进行比较说明,相同部分不作对比,以下均以单炉产10000m3/h水煤气为基准所配置设备计:

1)与现役纯氧气化装置相比,增加投资见表3。

表3 两种方案增加的关键设备费用表

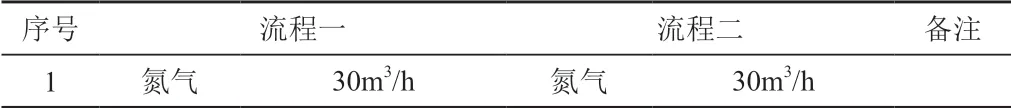

2)与现役纯氧气化装置相比,增加的消耗见表4。

表4 两种方案增加的公用工程消耗表

氮气成本按0.2元/m3计,设备折旧按10a等折,残值5%。

由以上数据可以得出:

方案一与现役纯氧气化工艺相比,在不计回收飞灰价值时,运行成本(不计财务费用)仅多0.004元/m3。

方案二与现役纯氧气化工艺相比,在不计回收飞灰价值时,运行成本(不计财务费用)仅多0.005元/m3。

工艺改进后,两种方案年增加成本约32~40万元,相当于每吨合成氨增加11~14元。增加的成本企业是可以接受,但带来的环保收益不可估量。

4 总结

现役低压及常压纯氧连续气化除尘降温工艺改为本方案两种干法除尘冷却工艺后,在生产过程中每10000m3水煤气仅有1.8~2t冷凝液需去生化处理后回用,冷凝液中仅含有少量煤灰及焦油,易于处理。

从以上分析可以看出,两种方案与现役纯氧气化冷却除尘工艺相比,虽一次性投资都略大,消耗也有所增加,但煤气成本增加并不大,吨氨增加的成本在可接受的范围内,在资金允许的情况下,两方案都不失为企业工艺改进的选择。