航空铝合金材料低温裂纹扩展研究现状与展望

2020-03-03刘牧东

刘牧东

(中国直升机设计研究所 旋翼传动部,景德镇 333001)

0 引 言

铝合金材料因具有优良的强度、刚度和断裂韧性,被广泛应用于航空工程领域。在工程实践中,航空器结构内部通常存在损伤,出现疲劳裂纹,结构的整体承载能力会随着裂纹扩展而逐渐下降,从而对寿命和安全性造成影响。低温是航空铝合金材料服役中不可避免的环境因素,例如:飞机的真实工作环境为10 000 m左右的高空,其所处的大气温度为-40 ℃;在某些高海拔、高寒地区,航空器的工作温度达到-60 ℃[1]。在低温环境下,航空铝合金材料的宏观性能和微观结构常会发生改变,裂纹扩展行为也有所不同[2-5]。然而,目前仍不能完全掌握低温环境下裂纹扩展行为的物理本质和变化规律,受低温环境的影响,材料的破坏过程短暂,发展迅速,并且没有明显的征兆,难以进行准确预测,需要深入研究和探索[6-7]。本文综述航空铝合金材料低温裂纹扩展试验、失效机理、模型表征和寿命预测方面的研究成果,总结并展望需要进一步探索的内容,具有重要的理论意义和应用价值。

1 航空铝合金材料的发展

铝合金材料广泛应用于航空飞行器结构的制造,如机身的蒙皮、框架、壁板、油箱、发动机和起落架等部件[8-9]。实际上,从20世纪30年代开始,人们就尝试用铝合金材料制造航空器;20世纪50年代提高了铝合金材料的比强度和比刚度;20世纪60~70年代提高了铝合金材料的耐久性和损伤容限性能,开发出针对7XXX系铝合金材料的T73和T76热处理技术,研制出7050铝合金材料和高纯铝合金材料,大型客机上铝合金的应用比例如表1所示。铝合金材料在B-747客机上的应用如图1所示,此后,铝合金材料的发展趋势逐渐加强,进一步提高耐久性和损伤容限性能,开发出高强、高韧和高抗腐蚀的新型铝合金,并大量采用整体加工成型技术,保证航空器结构安全性[10-11]。

表1 大型客机上铝合金应用比例

图1 铝合金材料在B-747客机上的应用

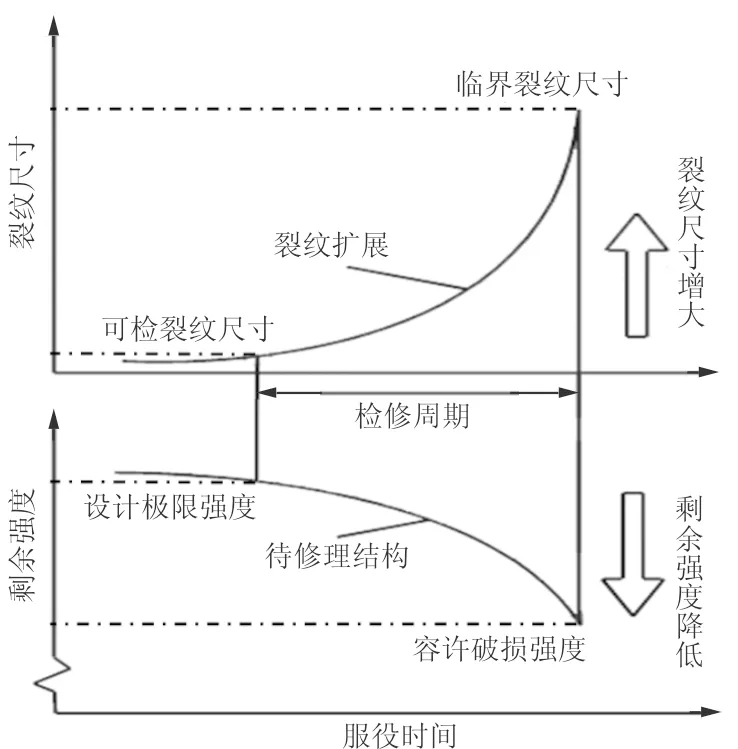

在航空器结构设计中,按照传统的静强度和疲劳寿命设计不能保证航空器在全部使用寿命期内的安全[12-13],这是由于航空器结构中常见的缺陷和损伤主要源自材料的加工和装配,无论从选材、设计、加工和检修等方面采取何种措施,想要完全避免损伤的出现几乎不能实现[14]。飞机服役过程中承受循环载荷使损伤区域附近的疲劳裂纹由初始尺寸扩展至临界尺寸,从而导致灾难性的破坏。为此,把航空器结构设计成容许承受定量损伤,并实施周期性检查的损伤容限结构,才能确保足够的安全水平,损伤容限设计的基本思想[12-13]如图2所示。

受加载状态、外部环境和内在缺陷等诸多因素的影响,航空铝合金材料的裂纹扩展行为常发生改变,作用机理也比较复杂,由于断裂失效而引发的事故给人们的财产和生命安全造成了危害[15-17](如图3所示)。为此,航空部门一直关注着航空器结构的损伤容限设计,确定裂纹扩展寿命,并给出结构的首翻期和检修周期,以防止断裂失效事故的发生。其中,研究航空铝合金材料的裂纹扩展行为在结构可靠性分析中占有重要地位,是保证航空器飞行安全必不可少的内容[12,14,18]。

图2 损伤容限设计基本思想

(a) F-111机翼接头疲劳失效

(b) B-737机身蒙皮疲劳失效

(c) MD-500尾段纵梁疲劳失效

2 低温裂纹扩展试验和失效机理

2.1 低温裂纹扩展行为试验

低温下航空铝合金材料的裂纹扩展行为测试受到人们的关注,进行了大量试验研究,通过试验了解低温对材料断裂门槛值、断裂韧性、裂纹扩展速率和裂纹扩展寿命的影响。

(1) 断裂门槛值和断裂韧性

(2) 裂纹扩展速率和裂纹扩展寿命

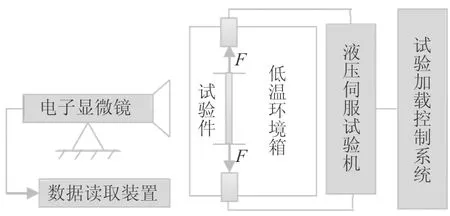

吕宝桐等[24]在常温、213 K和153 K低温环境下对航空铝合金材料LY12CZ进行裂纹扩展试验,加载应力比为0.1,频率为18 Hz,结果表明:随着温度降低,LY12CZ的裂纹扩展速率减慢,其中,近门槛区的裂纹扩展速率下降更明显,而随着应力强度因子ΔK的提高,低温对材料裂纹扩展速率的抑制作用减弱。张福泽等[25]在-40 ℃低温和25 ℃常温环境下对两种常用航空铝合金材料LY12CZ和LC4CS进行裂纹扩展试验,测定裂纹扩展性能a-N曲线和da/dN-ΔK曲线,试验结果表明:-40 ℃低温环境下,材料的拉伸强度提高,裂纹扩展速率减慢,引起裂纹扩展性能相应的提高,并且航空铝合金材料的低温裂纹扩展寿命较常温延长。叶序彬等[1]在25 ℃常温和-40 ℃低温环境下对LY12CZ和LC4CS铝合金进行裂纹扩展试验,结果表明:在-40 ℃低温环境下,两种铝合金的裂纹扩展性能da/dN-ΔK曲线均高于常温,裂纹扩展寿命更长,低温对铝合金材料裂纹扩展行为产生有益影响。J.T.Burns等[26]在23 ℃常温和-50 ℃低温环境下,试验研究了7075-T651和7050-T7451铝合金的微裂纹扩展行为,结果表明:温度降低时材料的微尺寸扩展速率降低至原来的一半,说明低温环境有利于提高铝合金的裂纹扩展性能。宋千光等[4]在-54 ℃、25 ℃和125 ℃温度下对7475-T761航空铝合金进行裂纹扩展试验(如图4所示),加载应力比为0.06和0.5。

(a) 试验测试系统

试验结果表明:7475-T761铝合金材料的裂纹扩展速率随着温度的降低而减慢;但在裂纹快速扩展阶段,低温对裂纹扩展速率的抑制作用减弱,且裂纹扩展速率曲线有相交的趋势。

上述研究表明:低温环境下航空铝合金材料的断裂门槛值提高,断裂韧性得到改善,且近门槛区的裂纹扩展速率下降明显;低温对航空铝合金材料的裂纹扩展寿命产生有益影响。

2.2 低温断裂失效机理

通常裂纹扩展断口表面存有一些关于形貌特征的有效信息,例如台阶、疲劳条带、二次裂纹和韧窝等(如图5所示),可用来指示裂纹的演变过程及其失效断裂形式。在试验的基础上,常采用扫描电镜(SEM)和透射电镜(TEM)技术分析航空铝合金断口微观形貌,探寻低温引起的晶体结构、台阶、二次裂纹和韧脆转变等机理的改变。

(1) 晶体尺寸和结构

T.Yuri等[27]和P.Das等[28]对铝合金低温疲劳试样进行断口金相分析,结果表明:低温环境能显著抑制晶粒的生长和动态恢复,促进高角度晶界和超细晶的形成,从而提高材料的拉伸强度和抵抗裂纹扩展能力。C.Gasquères等[29]根据晶体结构特征,将铝合金的裂纹扩展过程划分为3个阶段:形成定向单晶的Ⅰ阶段,逐渐形成多晶体的Ⅱ阶段,以及出现沉积物的类I阶段。观察发现:常温下铝合金裂纹扩展断口符合Ⅱ阶段特征,而在-50 ℃低温环境下,断面表面符合类Ⅰ阶段特征;随着温度的降低,铝合金断口形貌逐渐由平滑规则转变为高度结晶。P.Das等[22]发现在低温环境下,7075铝合金裂纹扩展试样表面出现超细晶,应力分布和变形更均匀,抵抗裂纹扩展能力增强。

(c)二次裂纹

(d) 脆性特征

(e)韧窝

(2) 台阶和裂纹闭合

宋千光等[4]对航空铝合金材料进行断口金相分析,结果表明:低温下断口表面的台阶特征显著,疲劳条带参差不规则;在相同应力强度因子条件下,疲劳条带的宽度随着温度的降低而减小,说明相同的应力强度因子下,铝合金材料的裂纹扩展速率随着温度的降低而减慢。吕宝桐等[24]研究发现:低温环境下LY12CZ铝合金断口表面不规整程度提高,裂纹闭合增强,可以观察到明显的由裂纹闭合引起的表面挤压痕迹。

(3) 二次裂纹和H+含量

V.K.Sahu等[30]对断口金相分析发现:低温环境下,2024-T3铝合金断口表面出现大量的二次裂纹特征,二次裂纹主要垂直于材料的主裂纹扩展方向,有利于降低应力强度因子,使铝合金材料的低温裂纹扩展速率减慢。此外,张福泽等[25]还对LY12CZ和LC4CS航空铝合金裂纹扩展试样进行断口金相分析,结果表明:低温下裂纹尖端的H+含量减少,氢化学反应减弱,裂纹扩展速率降低。J.T.Burns等[26]研究发现:低温环境能延缓水分子向裂纹尖端迁移并减慢析氢速度,使裂尖塑性区处于欠氢状态,氢反应减弱,材料的裂纹扩展寿命延长。

(4) 韧脆转变

M.E.Shank[31]研究发现:随着温度的降低,铝合金塑性变形减弱,失效形式也由塑性穿晶向脆性沿晶或晶界分离转变,此时材料出现韧脆转变,对应的临界温度称为韧脆转变温度。A.Carpinteri等[32]在20 ℃常温和-20 ℃低温环境下开展铝合金薄板的裂纹扩展试验,断口金相分析表明:随着温度的降低,铝合金的失效形式由塑性失效转变为脆性失效。L.Ma等[33]的断口金相分析表明:低温下断口表面的脆裂特征明显,主要失效形式为脆性断裂失效。

综上所述,在微观尺度上,低温环境会引起航空铝合金高度结晶,断口表面台阶特征明显,凹凸不平,裂纹闭合效应增强。在裂纹尖端,低温下H+的含量减少,化学反应减弱,且出现垂直于扩展方向的二次裂纹,裂纹扩展速率减慢。此外,低温还促使航空铝合金材料的失效形式由塑性向脆性转变。

3 低温裂纹扩展模型表征和寿命评估方法

3.1 低温裂纹扩展模型表征方法

航空铝合金材料的低温裂纹扩展性能通常从宏观和微观两个层次进行表征。

(1) 宏观层次

宏观层次上,常基于Paris模型表征铝合金材料的低温裂纹扩展性能:

da/dN=C·ΔKm

(1)

吕宝桐等[24,34]考虑温度对断裂门槛值的影响,在Paris模型基础上,提出了表征低温裂纹扩展性能的修正模型:

da/dN=B(ΔK-ΔKth,0)2

(2)

模型的分析结果表明:随着温度的降低,断裂门槛值ΔKth,0提高,而速率系数B减小,与原模型相比,修正Paris模型的寿命预测精度更高。P.Das等[28]采用Paris模型拟合不同应力比加载下的试验数据,结果表明:环境温度由常温下降至-150 ℃低温时,Paris模型的指数m明显减小,而阻力系数C变化不大,材料的裂纹扩展速率减慢;Paris模型未能考虑载荷顺序效应影响,引起变幅加载下裂纹扩展寿命预测结果的偏差。李矿等[35]采用Paris模型表征了航空铝合金在25 ℃常温、-54 ℃和-70 ℃低温环境下的裂纹扩展性能,Paris模型能有效反映铝合金的低温裂纹扩展性能规律,与25 ℃常温相比,-54 ℃和-70 ℃低温下的裂纹扩展指数m增加了7%~21%,而对数阻力系数lgC降低了7%~15%。

(2) 微观层次

微观层次上,考虑能量原理和氢扩散抑制效应构建表征模型。A.Carpinteri等[36]建立了材料微观尺度的球型等效单元模型,假设材料由球型等效单元耦合而成的整体。考虑到低温下铝合金脆性显著,释放的弹性能可以忽略,根据Griffith能量原理计算材料的应变能变化,并借助球型等效单元模型预测低温断裂韧性,探寻低温环境对裂纹扩展性能的影响,模型有效性在低温试验测试中得到了验证。J.T.Burns等[37]认为铝合金材料的低温裂纹扩展速率由内在因素和外部环境两部分构成:

da/dN=(da/dN)in+(da/dN)cf

(3)

低温环境下水分子向裂纹尖端迁移减慢,裂尖H+扩散受到抑制,考虑这一因素的影响修正低温裂纹扩展速率(da/dN)cf,并预测寿命,具有可接受的计算精度。

但考虑能量原理和氢扩散抑制效应构建表征模型的局限性强,且需要大量数据确定参数,限制了工程上的应用。而Paris模型是表征低温裂纹扩展性能的常用模型,考虑低温环境的影响修正阻力系数、指数和断裂门槛值,能有效反映航空铝合金材料低温裂纹扩展行为及其变化规律。

3.2 低温裂纹扩展寿命评估方法

航空铝合金材料的低温裂纹扩展寿命通常采用不考虑载荷顺序效应的线性累积损伤法和考虑载荷顺序效应的累加求和法进行评估(如图6所示)。

图6 低温裂纹扩展寿命评估方法

(1) 线性累积损伤法

T.Christopher等[38]考虑低温环境影响对失效应力进行修正,建立了应力强度因子-失效应力Kmax-σf曲线模型,使用牛顿迭代算法求解,之后采用线性累积损伤理论评估裂纹扩展寿命,结果显示:在-253 ℃低温环境下,铝合金材料低温裂纹扩展寿命预测结果的相对偏差为7%。

(2) 累加求和法

A.Carpinteri等[32]提出了一种考虑裂纹扩展路径的寿命评估方法:给定初始裂纹尺寸及其方向,考虑低温环境的影响,计算每个载荷循环的裂纹扩展增量和角度,如此循环往复,累加求和直至扩展结束。分别选取30°、45°和90°的初始裂纹方向,在20 ℃常温和-20 ℃低温环境下进行累加求和计算,裂纹扩展寿命预测结果与试验偏差不大。S.K.Kim等[39]基于弹塑性理论对裂纹扩展过程的应变能进行累加求和计算:给定初始时的硬化变量和应变能,计算每个应力循环下的增量以及当前裂纹尺寸对应的塑性应变,如此循环往复累加求和,当应变能达到或超过临界值时发生断裂失效,该评估方法的有效性在低温裂纹扩展试验中得到了验证。

此外,相关学者还借助有限元仿真技术分析复杂结构的裂纹扩展行为,使用ANSYS、ABAQUS和FRANC 2D等软件计算低温环境下应力场分布,编写用户子程序获取残余应力、应力集中系数和应力强度因子等参数,模拟低温裂纹扩展过程并预测寿命,为复杂结构低温裂纹扩展寿命评估提供帮助[40-42]。

线性累积损伤法和累加求和法是航空铝合金材料低温裂纹扩展寿命评估的两种常用方法,其中,线性累积损伤法计算简单、方便实用;而累加求和法考虑了载荷顺序效应的影响,可以模拟裂纹扩展的方向和路径,预测结果更真实。

4 航空铝合金材料低温裂纹扩展研究展望

针对航空铝合金材料低温裂纹扩展行为,可从以下4个方面进一步研究和探索。

(1) 开展变幅加载下低温裂纹扩展试验

目前,大量的低温裂纹扩展研究在航空铝合金材料上展开,但上述工作主要侧重于研究恒幅加载下的低温裂纹扩展行为,而变幅加载下的低温裂纹扩展试验较少。为此,可以选取变幅载荷、甚至实测飞行载荷谱(如图7所示)进行加载,以贴近真实服役状态,试验测试裂纹扩展性能,对比分析变幅加载中的载荷顺序效应和低温环境效应对裂纹扩展行为的影响。

图7 实测飞行载荷谱

(2) 进行断口金相定量分析

目前对铝合金低温裂纹扩展试样的断口金相分析通常为定性研究,很少进行定量研究,难以确切阐述低温下微观机理的改变。考虑这一点,可以进一步定量确定低温环境下断口表面的微观尺寸(如晶粒、晶界、初始裂纹、滑移带和韧窝等),通过微观尺寸与扩展速率间的对应关系,反推低温裂纹扩展的演变过程,为航空器故障分析及维护提供帮助。

(3) 完善低温裂纹扩展性能表征模型

航空铝合金材料的服役历程通常为随机载荷加载,包含大量不同的应力循环,低温裂纹扩展速率也会在较大范围内变化,而目前常用的裂纹扩展速率模型尚不能较好反映这一特性。为此,可在G.G.Trantina等[43]与E.K.Walker[44]提出的模型基础上,同时考虑应力比和断裂门槛值的影响构建模型,以表征不同应力比加载下近门槛区和稳定扩展区的低温裂纹扩展性能。在此基础上,可进一步考虑变幅加载下的载荷顺序效应,参考迟滞模型对过载塑性区的修正方法[5],采用累加求和法计算,提高低温裂纹扩展寿命预测的精度。

(4) 评估低温环境下首翻期和检修周期

在实测飞行载荷谱下开展低温裂纹扩展性能测试,在此基础上考虑含损伤结构疲劳裂纹形成和扩展的全过程,可以建立结构安全耐久性模型[18],合理地评估低温高寒环境下航空铝合金结构的首翻期和检修周期,为保障航空器安全水平提供技术支持。

5 结束语

针对航空铝合金材料的低温裂纹扩展行为,本文主要从试验、失效机理、模型表征和寿命评估4个方面进行分析,表明低温环境下航空铝合金材料的裂纹扩展性能改善,低温对裂纹扩展寿命产生有益影响。这些研究成果帮助人们认识航空铝合金材料的低温裂纹扩展特性及变化趋势,为低温环境下裂纹扩展性能评估、结构设计优化和检修维护提供技术支持。然而,由于航空铝合金低温裂纹扩展行为复杂,影响因素多,目前尚未完全认清和掌握,需要进一步探索。相信通过理论与实践相结合的方法,今后对于航空铝合金低温裂纹扩展行为的理解将会有更为深刻,从而有效减少因低温失效引发事故所造成的损失。