通用航空领域复合材料制备工艺的研究

2020-03-02陈冠旭赵立杰李淑萍王飞王金涛岳冲

陈冠旭 赵立杰 李淑萍 王飞 王金涛 岳冲

摘 要:通用航空器中纤维树脂基复合材料结构的使用比率越来越高,伴随而来的是有关复合材料构件使用后期的损伤类型及相应维修难题。通用航空器复合材料维修后的适航验证与审定是保证维修符合性与有效性的关键,同样是保持与恢复航空器固有安全性与可靠性的必要鉴定,因此本文对比理论行业方向与我国在通航复合材料领域的技术水平状况、工程应用积累、成果作品形式等方面,研究分析了现阶段通航领域有关于复合材料工艺制备常用手段的相关基础理论与关键技术。

关键词:模压成型 热压罐 通用航空 制作缺陷 适航 ABAQUS

中图分类号:V258 文献标识码:A 文章编号:1674-098X(2020)07(b)-0008-03

Abstract: The usage ratio of fiber resin composite structure in general aircraft is getting higher, which is accompanied by the damage types and corresponding maintenance problems in the later use of composite components. Airworthiness verification and certification after the maintenance of general aircraft composite materials is the key to ensure the conformity and effectiveness of maintenance, as well as the necessary identification to maintain and restore the inherent safety and reliability of aircraft. Therefore, this paper compares the theoretical industry direction with China's technical level, engineering application accumulation, product form, etc. in the field of aviation composite materials. The basic theory and key technology of composite technology in the field of navigation are analyzed.

Key Words: Compression molding; Autoclave; General aviation; Manufacturing defects; Airworthiness; ABAQUS

1 常見模压成型分析

1.1 温度及纤维体积分数

复合材料在温度作用下,流动性以及粘度发生变化。温度使得聚合物松弛和交联反应变得复杂。成型中控制温度来缩短固化时间、提高固化速度,进而改变内外层固化速率的差距,常常外层比内层固化更快导致内层的挥发物处理困难,产品往往因此产生缺陷和变形,相应的物理、力学性能也因此降低。

纤维的体积分数过高会阻碍树脂基体的流动性。根据成型需求使用纤维含量较高的复材预浸料按目标力学结构等特性进行优化体积分数及流动性。

1.2 模压压力

复合材料预浸料的种类、形状及状态影响压力大小,模压压力加快预浸料制备过程中的流动性,模压过程中通过压力使模具闭合起到预防变形、规范产品尺寸等作用,同时预防出现贫胶、分层、孔隙等现象。压力和温度在产品成型中相互影响,预浸料的流动性可通过提高成型温度来改善,并依照预期目的在合适的时刻调整成型压力。

1.3 模压时间及挥发物

产品固化所需时间太短往往导致产品固化不完全,出现变形、表现粗糙、相应性能降低等现象。通过调整固化过程的时间即模压时间可以有效改善上述现象。固化所需时间太长会导致产品内应力增加、交联过度等现象,可以适当调整选择合适的模压固化时间。

挥发物的含量高低影响产品流动性,挥发物含量过低影响预浸料流动性变小导致产品成型困难;挥发物含量过高影响预浸料流动性变大导致产品产生气泡、粗糙度、树脂基体流失等现象,固化过程中需要考量多方面因素。

2 常见气压成型分析及其比较

2.1 热压罐成型及真空袋工艺

对同种复合材料备料施以两种通用航空领域常见的制作工艺。

(1)真空袋工艺:准备好相应设备,处理预浸料抽真空并放入调整好的固化炉,待温度升至所设定的120度。后,保温曲线2h待冷却至室温后取出所需产品。

(2)热压罐工艺:处理好前期半成品送入热压罐,升压升温至400kPa、80℃,保温保压0.5h后,自动升温至125℃,保温保压1h,待冷却至60℃降压取出产品。

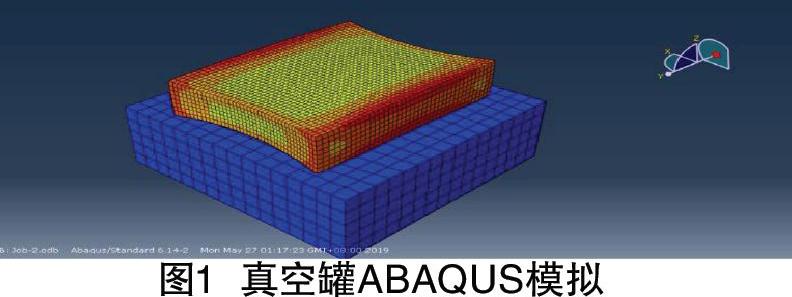

2.2 以热压罐为例进行模拟分析

复合材料的热压罐固化成型工艺的过程十分复杂,影响最终构件成型结果的因素很多。复合材料层合板在热压罐固化过程中由于温差导致热应力和固化残余应力,从而产生变形,使得成型结果不能达到预期,达不到生产要求。

运用ABAQUS软件对复合材料层合板进行了有限元分析,对固化过程中复合材料层合板的温度分布、应力分布以及变形等进行了有限元仿真,得出各因素对固化效果的影响。

模拟假设某种材料从室温开始,以1.5K/min的升温速率上升到390K,保温60min,再上升到450K,保温125min,最后冷却至室温,固化过程中,施加压强0.6MPa。

随着升温速率的提高,热量大量积累,层合板内部温度场的均匀性下降,使保温时间中部分用于平衡复合材料层合板内外温度,固化效率降低。而升温速率下降,虽可以控制复合材料层合板温度场的均匀性,但延长热压罐的使用时间,使生产成本变高。

由于复合材料的自反应放热,厚板内部积累的热量多,温度反而更高,所以固化速率会更快,比相对较薄的层合板先完成固化成型。

故模拟层合板的固化工艺为从室温开始,以1.5K/min的升温速率上升到390K,保温60min,再上升到450K,保温125min,最后冷却至室温,固化过程中,施加压强0.6MPa。

2.3 气压成型复合材料冲击动态力学性能研究

经查证计算及论证在相同位移下的冲击阶段,复材制件的不同工艺会影响相应的冲击吸收、冲击接触力、瞬间速度。热压罐工艺相较于真空袋工艺所制得的产品上述冲击吸收能力更高、冲击接触力更大、冲击瞬间速度更小;相同时间下的冲击阶段,热压罐工艺相较于真空袋工艺所制得产品的冲头位移更小。热压罐工艺在产品制备过程中处于高压状态,因此往往导致产品刚性强、纤维体积含量高。

3 成型工艺对于复合材料所可能造成的影响

3.1 成型工艺对复合材料影响的来源与意义

复合材料在制备及加工过程中均较容易产生各种缺陷,影响构件最终的加工质量及使用性能。在常见制造缺陷中,不采用特殊的缝纫一类的措施时,制造缺陷所引起的破坏是致命的,它会影响结构的承载力,甚至在严重时可以导致结构的失效。而引起制作缺陷的因素较多,几乎每道工序环节都会影响最终产品的性能,而这种性能的缺陷最终会影响到复合材料的质量。经过课题的研究,找到复材制件受成型工艺影响所出现缺陷的主要原因,汇总出制作缺陷与影响因素的对应关系,进而解释复合材料工艺制作缺陷与制作每一环节的关系。促进通用航空领域复合材料用量与应用水平的发展,并通过对制作缺陷影响规律的总结,体现出成型工艺复合材料制作缺陷起到的重要作用。

3.2 成型工艺对复合材料的损害

3.2.1 理论分析

(1)从理论上来分析,在材料纤维层固化过程中,随着固化温度的升高,树脂分子的活力增加,分子之间的交联反应速度增大。当固化温度较高时,在有限的固化时间内,参加反应的官能团较多,反应生成的分子链较大,最终固化物的交联密度亦较大。国外学者的研究同样表明工艺温度较高时,树脂经固化后韧性及弹性模量均增大,纤维与树脂之间的界面抗剪强度较高,从而有利于得到较理想的加工质量。从理论上来看最终的实验结果证明树脂的固化温度对其力学性能有很大影响。不同的常见成型工艺影响因素很多,例如固化温度通过对树脂力学性能的影响,进一步影响加工质量。

(2)在对加工好的工件进行测试的时候同样需要注意相同的温度下,由于复合材料具有各向异性,复合材料在不同方向上的弯曲刚度同样具有较大差异。不同的复材制作缺陷出现的尺寸会存在一定差异。国外学者的研究同样表明单向碳纤维复合材料中不同方向出现缺陷不同。因此需要分别对单层以及叠层不同的工件做对比试验验证成型工艺的影响结果以验证结论的普遍性。

3.2.2 实际分析

(1)基于大数据统计意义下复合材料实验构件的无损检测数据结果,分析总结并表征出部分与复材制造缺陷密切关联的复材结构几何要素,通过对结果中产生的制作缺陷图像统计分析和总结,探索出相应复材制作缺陷和几何要素的关联规律,并分析推测相应制作缺陷的产生机制。

(2)复合材料的成型工艺往往具备一定压力和加热条件,成型过程通常是复杂且难以直接观察的,复合材料成型过程本身涉及到树脂流动、热量传递、气泡的形成与迁移等多种混合变化及相应物化反應。不同种类复合材料的物理和化学特性不同,致使相应成型固化过程有明显差异。后续试验中这些因素与产品结构、工艺参数、模具方案等要素混合在一起。这使得工艺质量的控制成为了非常棘手的问题。需要在做实验的时候保证对于试验成型固化条件的绝对准确,并且需要试验不同的工艺手法,以总结试验手法与制作缺陷之间的大致关系。

(3)不同制作工艺对缺陷的影响需要详细记录数据进行比对;固化工艺所体现出的缺陷可能是已固化制件中的原有缺陷,也可能是未固化制件经共固化工艺后产生的,而制作缺陷除上述原因外还可能是原有缺陷在经历二次热压成型后发生扩展,可见制作缺陷产生机制的复杂性;工艺的制作缺陷也需要详细记录然后与其他的数据进行比对,而又由于部分工艺采用的主要是蜂窝夹层结构,在该类制件中为保证板芯质量,需要在成型工艺中多加注意以防造成额外的制作缺陷。

3.3 成型工艺对复合材料造成影响的结果意义

(1)成型工艺对于复合材料的影响往往是多种因素参杂在一起,为研究结构形式与制造缺陷的关联规律,通常将结构形式相应转化为几何要素,将问题简化为重点研究几何要素与制造缺陷的关联性,使得结论在最终宏观的实验结果上具有普遍意义,以此为目的利用几何要素作为纽带将结构形式与制造缺陷之间建立起联系,通过实验结果总结出制作缺陷的产生规律,为复合材料结构设计提供指导。

(2)规定制造缺陷可控性的关联规律。复合材料制作缺陷种类多样,通过实验结论将不同成型工艺所形成的制作缺陷通过统计手段进行排序整理,将最终的实验结论进行可量化的、可视化处理,使得最终分析总结的影响因素更加直观有效。

(3)在满足材料构件力学及使用性能的基础上,研究不同成型工艺对预浸料固化温度后加工的影响。利用该方法,预计不同工艺对不同温度固化和不同方式铺设的样件处理后的实验品进行破坏实验,模拟分析材料。通过改变预浸料固化压力和温度模拟复合材料制造缺陷的方法,并对不同温度与压力固化和不同铺层方式铺设的样件进行比对,分析材料刚度与实际制作缺陷。得出不同的成型工艺对于复合材料不同构成要素在过程中所造成的影响因素,并对整体的实验结果进行研究与分析得出实验性结论。

(4)模壓与气压成型实验结论。

①对于模压成型均是以模压机等设备依据以上影响因素进行成型为主,因此其产品性能直接受工艺因素影响。

②对于同一种假定的板材数据而言,两种气压工艺对碳纤维复合材料制备的工艺研究设计提供了部分依据结合理论经验结论如下:

复材制件的纤维体积含量受制备工艺影响,热压罐工艺相较于真空袋工艺所制得产品纤维体积含量更高。

复材制备的板材因不同工艺对冲击响应不同。热压罐工艺制备的预浸料板材最大冲击力相较于真空袋工艺更大,冲击时间更短,使得其板材制件纤维体积含量、刚性均较高于真空袋成型。

复材制备的板材因使用工艺不同对于吸收冲击能量的性能各有所不同,热压罐成型工艺相较于真空袋成型工艺对冲击能量吸收率更低,源自热压罐工艺相较于真空袋工艺所制得产品的纤维含量更高,产品韧性相较于真空袋工艺更低。

参考文献

[1] 杨文锋.通用航空复合材料维修及适航验证的进展及探讨[J].玻璃钢/复合材料,2014(242):97-101.

[2] 于天淼.碳纤维增强热塑性复合材料成型工艺的研究进展[J].工程塑料应用,2018,46(342):142-147.

[3] 熊风.不同工艺复合材料层合板冲击性能研究[J].中国新技术新产品,2018(363):6-8.

[4] 伍文艳,刘强,吴良军.不同工艺碳纤维增强复合材料构件的力学性能[J].玻璃钢/复合材料,2017(285):24-29.

[5] 沃西源,薛芳,李静.复合材料模压成型的工艺特性和影响因素分析[J].高科技纤维与应用,2009,34(334):48-51.

[6] 韩笑,碳纤维复合材料在通用航空器上的设计与应用[J].军民两用技术与产品,2015(333):11-14.

[7] 黄光启,杨胜春.制造缺陷对复合材料性能的影响研究[J].工程与试验,2020,60(276):41-44.

[8] 陈栋康康.CFRP材料孔隙缺陷特征分布理论与实验研究[C].哈尔滨工业大学报,2015.

[9] Shengbo Shi,Liangxian Gu,Jun Liang,et al A mesomechanical model for predicting the degradation in stiffness of FRP composites subjected to combined thermal and mechanical loading[J].Materials & Design,2016(89):1079-1085.

[10] Zhenchao Qi,Yong Liu,Wenliang Chen.An approach to predict the mechanical properties of CFRP based on cross-scale simulation[J].Composite Structures,2018.

[11] Elham Shahabi,Mohammad Reza Forouzan.A damage mechanics based failure criterion for fiber reinforced polymers[J].Composites Science and Technology,2017(140):23-29.

[12] Jinyang Xu,Chao Li,Sipei Mi,et al .Study of drilling-induced defects for CFRP composites using new criteria[J].Composite Structures,2018(201):1076-1087.