水导轴承润滑油乳化原因分析及对策

2020-02-28祁广福

祁广福

(青海黄河上游水电开发有限责任公司,青海 西宁810008)

0 引言

某水电站主要任务是发电,同时担任系统的调峰、调频和事故备用。该水电站水库为日调节水库,总库容2.94亿m3,装机容量3×340 MW,多年平均发电量33.63亿kW·h。水轮机型式为立轴混流式,额定转速85.71 r/min,额定水头66 m。

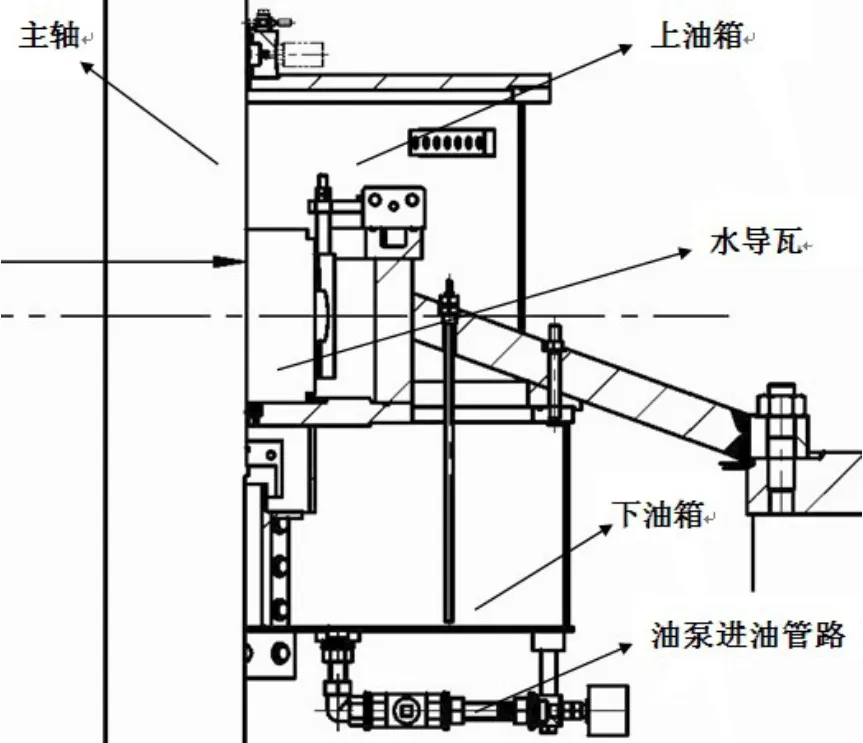

该水电站水轮机水导轴承为油浸式外循环稀油润滑,巴氏合金分块瓦结构,水导轴承由分块轴瓦、轴承支承、带油槽的轴承箱、箱盖和附件组成。水导轴承设计有一个完全独立的润滑油系统,润滑油系统由2台油泵、2台油冷却器、可以切换的2组滤油器、仪表、阀门及管路组成,水导轴承润滑油用油量0.6 t,润滑油为46号汽轮机油。

图1 水导轴承结构图

1 事件经过

某水电站某日3号机组带负荷运行,下午16:25时巡回检查中发现水导轴承油槽观察孔有机玻璃盖板上有飞溅的透平油泡沫,同时油槽润滑油表面漂浮有大面积泡沫且透平油颜色发白,初步判断水导油槽润滑油乳化。检查3号机水导轴承各部温度,轴瓦平均温度在25℃左右,油槽油温23℃,瓦温和油温显示均比以往运行温度低,以往运行中瓦温在 35~40℃左右,油温30~33℃之间。16:50该水导轴承取油样检验,重点做水份检测,检验结果显示水导油槽润滑油水分严重超标,油质重度乳化。

表1 水导轴承油槽乳化油质简化分析结果

2 原因分析

水导轴承润滑油乳化主要有3个原因:水份、乳化剂和高速搅拌,其中水份是引起油质乳化的主要原因。该电站3号机组水导轴承油样水分分析结果显示润滑油中水分严重超标,可以确定为水导油槽进水是造成轴承润滑油乳化的主要原因。水导轴承油槽进水的原因主要有以下2个:

(1)外循环冷却器渗漏

水导轴承外循环油系统油冷却器运行中,铜镍合金冷却管里侧冷却水的压力和外侧润滑油的压力不一致,产生较大压力差,长期在这种状况下运行很容易使铜镍合金冷却管管壁变形、破损而发生渗漏。同时,铜镍合金冷却管路自身加工工艺和缺陷、与冷却器客体接缝工艺不合格等也容易引起管路渗漏。事发前该电站3号机组水导外循环1号油冷却器工作,2号油冷却器并未投运。拆除1号油冷却器做水压耐压试验,试验压力0.9 MPa,试验中压力有下降现象,10 min下降了0.6 MPa,同时润滑油腔体内一根冷却管束与壳体连接部位有渗水现象。

图2 水导轴承外循环油冷却器

(2)轴承间隙进水

顶盖排水不畅致使顶盖水位升高,油泵运行时下油箱产生真空,水从下油箱与主轴间隙吸入油箱。通过对水轮机顶盖排水系统和顶盖水位的检查,没有发现进水痕迹,排出了轴承间隙进水的可能。

综合分析,最终确定该电站3号机组水导油槽油质乳化原因是:油冷却器冷却水管与壳体连接部位长期在压差作用下产生裂纹渗水,水进入油槽导致水导轴承润滑油乳化。

3 采取的措施

3.1 轴承润滑油更换

该电站在电力系统中的重要性,需要及时恢复发电。由于水导轴承润滑油乳化较严重,为保证3号机组安全稳定运行,最终确定先将1号油冷却器退出运行,然后换油处理后使用2号油冷却器运行发电,机组运行中水导轴承各部温度均正常。同时,为避免换油时未彻底排干净的乳化油引起新注入的润滑油再次发生乳化,对更换后的润滑油在油槽中进行了滤油处理,使各项指标均达到了合格标准。

后期机组检修中,对水导轴承进行了全面处理。分解水导轴承,水导轴承轴颈有锈蚀现象,对锈蚀部位除锈并研磨处理,分别对轴承体、主轴轴颈、水导瓦、上油箱、下油箱、密封装置和外循环系统油泵、油冷却器、油滤过器、管路、阀门等进行全面清扫干净。

3.2 更换油冷却器

3号机组水导轴承外循环冷却系统2号油冷却器切换工作,1号油冷却器退出运行。备用冷却器做耐压试验,试验压力0.9 MPa,时间30 min无渗漏,更换1号油冷却器。

为彻底解决油冷却器铜镍合金冷却管里侧冷却水的压力和外侧润滑油的压力不一致导致冷却管束与壳体连接部位损坏问题,该电站对水导油冷却器进行了换型改造处理,换型油冷却器采用了油压大于水压的原理设计,对冷却管束与壳体连接处进行了处理和加强。换型改造后的油冷却器运行稳定,再未出现漏水和油质乳化问题。

4 防范措施

水轮发电机组导轴承油质乳化给机组安全运行带来的后果是严重的,保证水力机组设备的设计、制造、安装、运行和维护以及机组油品质量,对防备和消除轴承油系统进水,防止导轴承油乳化是非常重要的。因此,要注重以下几方面:

(1)加强设备巡回检查

在设备巡回检查时,不仅要详细记录各部位温度、压力、水位、油位等值,还要详细分析数值并比对,确保各部数值发生变化时及时发现,提前做好预防。同时,对重点部位(顶盖水位、油槽油位、水导轴承冷却器进出口水(油)压等)加密巡回次数。

(2)做好油质监测分析

机组运行时投入油质检测装置,确保油混水检测装置正常工作。同时,对带外循环冷却系统的导轴承,定期切换、清扫外循环油系统油滤过器,并定期进行油质检测,确保导轴承润滑油油质合格和系统运行稳定。

(3)确保设备检修质量

检修设备时,各部位检查仔细、到位,发现问题及时处理,轴承各部位清扫干净,油冷却器在A、B级检修时必须做耐压试验,试验不合格的冷却器及时处理。

(4)装设在线滤油装置

水电站机组导轴承润滑油系统安装在线综合再生净化装置,主要对透平油内机械杂质、乳化、生成酸性物质及油泥等劣化产物进行在线净化。根据导轴承油质检测结果,投入再生装置进行在线滤油,能将油品的劣化产物去除,达到新油标准。

5 结束语

减少水利机组导轴承润滑油中金属颗粒、杂质和油乳化现象,对保证水力机组安全稳定运行具有重要的作用。解决导轴承润滑油乳化问题要从设备制造、安装、运行、维护和检修,以及润滑油油品质量等方面入手,并严格控制,避免同类事件的再次发生。