水泵水轮机活动导叶水力矩的相关研究

2020-02-28李浩亮

张 彬,李浩亮

(东方电气集团东方电机有限公司,四川 德阳618000)

1 前言

水泵水轮机中接力器通过传动机构转动活动导叶,活动导叶水力矩作为水泵水轮机原型设计中的重要参数,直接影响相关导水机构和接力器的设计。活动导叶水力矩一般通过模型水泵水轮机的试验结果,按照相似定律换算得出。由于试验模型的制造加工流程复杂,测量仪器安装布置易产生误差等因素,活动导叶水力矩测试是一个繁琐的试验项目,测试精度也有待提高[1]。

本文采用CFD数值模拟技术,以某水泵水轮机为例,分析不同导叶开度和流量对活动导叶水力矩的影响,通过仿真计算和试验测试的比较,明确数值模拟技术的方法,为水泵水轮机相关结构设计提供可靠数据支撑。

2 导叶水力矩的测试

模型水泵水轮机活动导叶水力矩的测试一般基于应变片电桥法,采用式(1)将活动导叶水力矩转换为水力矩因数

式中:TG为单个活动导叶的水力矩,ρ为流体密度,g为重力加速度,Hn为机组水头,Hdist为活动导叶分布圆处流道高度,D为活动导叶分布圆直径,N为活动导叶个数。一般定义指向导叶关闭方向的水力矩为“+”,指向导叶开启方向的水力矩为“-”。

某抽水蓄能机组固定导叶个数和活动导叶个数均为16,实际中只选取个别活动导叶进行水力矩的测量,本次试验选取编号为1号,2号,5号,9号,13号和16号的活动导叶进行水力矩的试验。

活动导叶水力矩试验中,水轮机工况保持单位转速基本恒定,导叶开度共19组从0.8°变化到17.5°,泵工况中保持压力系数基本恒定,导叶开度共18组从0.5°变化到14.4°,调节导叶开度即可调节试验工况点,试验工况点与计算工况点一致。试验中忽略了装配轴承摩擦力矩的影响,相关研究表明,该影响较小[2]。

3 导叶水力矩的CFD分析

活动导叶的开度和形状会影响绕流水流的流速、流态和压力分布,从而决定活动导叶的水力矩特性。活动导叶的绕流为三维流动问题,情况复杂,随着CFD技术,即计算流体动力学的发展,可以通过有限元仿真技术对复杂的流体动力学问题进行研究。

本文使用软件STAR-CCM+对活动导叶水力矩进行CFD分析,STAR-CCM+是一款优秀的通用型CFD软件,网格划分是有限元分析中最耗时而又对结果影响最大的一个环节,STAR-CCM+中的多面体网格技术非常先进成熟,多面体网格具有六面体网格的精准度和四面体网格的易生成性,多面体网格还具有比四面体网格更好的收敛性和更小的网格依赖性,大大降低用户的硬件资源需求和计算时间。

除此之外它还内置了1套性能极为优秀的嵌套网格挖洞算法,能够生成极为复杂的嵌套网格。

3.1 计算准备

水泵水轮机的水轮机工况和泵工况中活动导叶绕流水流的来流和去流方向相反,来流条件和去流条件也会影响CFD分析的计算结果,所以计算流道模型中除活动导叶外还加入了固定导叶和转轮[3],从而能够精准的分析活动导叶水力矩。

CFD分析的有限元模型均为多面体网格,边界层做棱柱加密,进口条件为质量流量进口,出口条件为质量流量出口,转轮水体为机组额定转度,双列叶栅固壁面为无滑移固壁边界条件,转轮固壁面为旋转固壁边界条件。

3.2 活动导叶区域流场分析

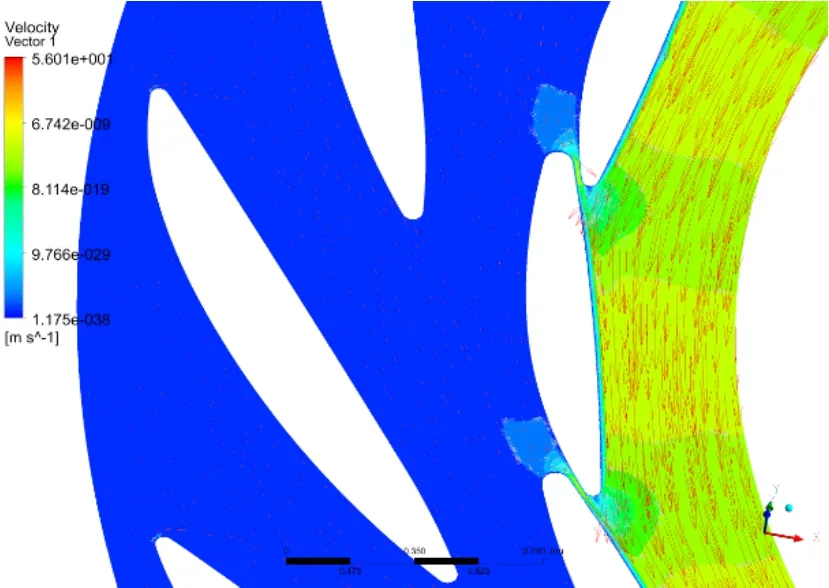

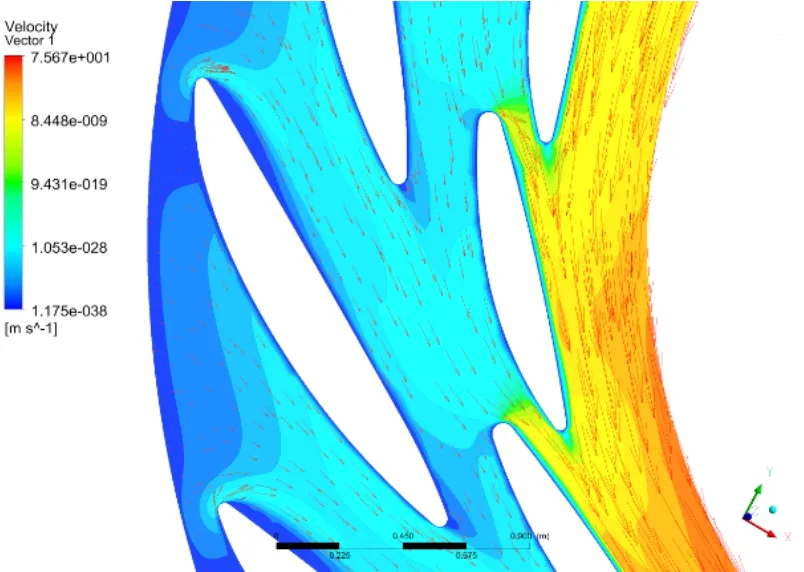

通过CFD分析可以得到活动导叶区域流场流态,再对活动导叶水力矩和压力检测值分析,水轮机工况下的最优开度为 17.5°,、选取 1°、7°、13.5°和17.5°下的流场进行分析。4个开度下的流速流线示意如图1~图4所示。从图中可以看出,随着活动导叶开度的增加,流道内流态逐渐平稳,漩涡流动和湍流流动逐渐减小。根据伯努利方程可以看出,活动导叶正背面的流态和流速会影响压力分布,最终导致不同开度下活动导叶水力矩的变化。

图1 导叶开度1°流线分布

图2 导叶开度7°流线分布

图3 导叶开度13.5°流线分布

图4 导叶开度17.5°流线分布

3.3 水力矩结果的比较分析

计算结果为水轮机工况下,原型水头755.9 m,对应水轮机模型单位转速为36.63 r/min,根据双列叶栅与转轮联合计算CFD分析模型的数值计算结果,可以确定活动导叶水力矩。

根据该机组活动导叶水力矩测试结果和计算结果数据,绘制出原型机最大水头755.9 m下的导叶开度和流量关系曲线,如图5所示,水力矩测试结果和CFD计算结果的比较曲线,如图6所示。

计算结果为水泵工况下,原型水头702.21 m,对应水泵水轮机模型压力系数为4.950,根据双列叶栅与转轮联合计算CFD分析模型的数值计算结果,可以确定活动导叶水力矩。

图5 水轮机工况导叶开度与流量关系图

图6 水轮机工况导叶开度与活动导叶水力矩关系图

根据该机组活动导叶水力矩测试结果和计算结果数据,绘制出原型机最大水头702.21 m下的导叶开度和流量关系曲线,如图7所示,水力矩测试结果和CFD计算结果的比较曲线,如图8所示。

图7 水泵工况导叶开度与流量关系图

图8 水泵工况导叶开度与活动导叶水力矩关系图

该机组水轮机工况和水泵工况下,活动导叶水力矩的测试结果和计算结果有较好的对应关系,水力矩的CFD计算结果接近测试结果的平均值。水轮机工况下,13号和2号活动导叶的测试结果偏大,1号活动导叶的测试结果偏小;泵工况下,16号活动导叶的测试结果偏大,1号活动导叶的测试结果偏小。这可能是受到蜗壳结构的影响,或者是流态的不稳定,测试结果离散性的影响。计算结果与测试结果差异不大,在正常分布范围之内。

4 活动导叶水力矩对接力器设计的影响

目前国内水泵水轮机导水机构接力器一般采用直缸接力器,接力器通过传动机构转动活动导叶,其压力油是从主配压阀经管路流进接力器的,接力器的油压一般为4.0 MPa和6.3 MPa两种[4]。

接力器初选后,根据传动机构布置和活动导叶力的特性,详细计算各种运行工况下开启或关闭导叶时所需的接力器油压,校核接力器选型的正确性。活动导叶开启或关闭情况下主要受到活动导叶水力矩和摩擦力矩的共同作用[5]。摩擦力矩可以根据活动导叶各个轴颈位置的支反力求得,再结合上文中所示的活动导叶水力矩,可以较为准确的求得活动导叶力的特性。

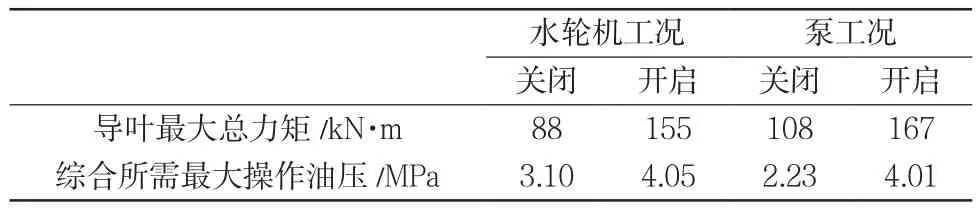

初步设计的接力器活塞缸内径为680 mm,活塞杆直径为230 mm,接力器操作油压的计算结果如表1。

表1 接力器操作油压计算结果

考虑到事故工况下,操作油压压力会降低的情况,接力器操作油压可选择4.0 MPa,这时必须适当增加接力器活塞缸的内径,或者接力器操作油压可选择6.3 MPa,这时适当减小接力器活塞缸的内径。

5 结论

通过对某水泵水轮机机组的活动导叶水力矩测试结果和CFD计算分析结果的比较,以及分析活动导叶水力矩对接力器设计的影响,可以得出以下结论:

(1)CFD仿真计算的活动导叶水力矩结果与模型试验测试结果比较吻合,计算结果与测试结果的平均值接近,仿真计算可以作为一种获取导叶水力矩的可靠方法,计算结果在水泵水轮机原型安全裕度下适当修正。

(2)受活动导叶开度,机组水头和流量的影响,活动导叶正背面压力分布会有所差异,造成不同开度,不同水头,不同流量下活动导叶水力矩的差异。

(3)活动导叶水力矩对接力器的精确设计具有指导作用,较传统经验设计能够有效节省结构空间,或适当降低设计油压。