胶合竹-混凝土组合梁RPC-钢复合连接件试验研究

2020-02-27单波王艺萤肖岩张长青

单波,王艺萤,肖岩,张长青,4

(1. 湖南大学 土木工程学院,湖南 长沙 410082;2. 建筑安全与节能教育部重点实验室(湖南大学),湖南 长沙410082;3. 浙江大学 浙大-伊利诺大学联合学院,浙江 海宁314400;4. 绿色先进土木工程材料及应用技术湖南省重点实验室,湖南长沙410082)

我国正在大力发展绿色建筑和装配式建筑,作为实现建筑业可持续发展的突破点[1].以可再生的木材作为结构材料的现代木结构,具备绿色建筑和装配式建筑的技术特征,符合国家建筑业的政策指向,在我国正处于加速发展期[2].当前,我国的结构用木材资源有限,绝大部分工程木依靠进口.另一方面,我国拥有世界上最丰富的竹材资源,将竹材用作结构材料,实现“以竹代木”,日益受到重视,并初步形成了具有中国特色的现代竹结构体系[3].

格鲁斑(glubam)是一种新型竹质工程材料,其强度/质量比较高,因此由glubam 制成的构件具有自重小、承载力高等优势.但由于竹材弹性模量低,导致胶合竹梁抗弯刚度低,承载力往往由变形控制,材料的强度难以发挥,极大地限制了胶合竹结构的跨度[4-6].

国外木结构的发展过程中,普遍采用组合梁(板)的形式提高木梁的抗弯性能.即在木梁(板)上部浇筑混凝土板,通过剪力连接件形成木-混凝土组合梁(板).这一组合形式可以充分发挥混凝土的抗压性能和木材的抗拉性能,有效提高构件的刚度和承载能力,增大结构的跨度,并提高结构的隔声、隔振能力和保温隔热性能[7].在欧洲和北美等木结构发达国家,木-混凝土组合梁得到了系统深入的研究,并已广泛应用[8-10].我国也有学者在这方面开展了相关研究[11-14].近年来,为了克服现场浇筑混凝土所带来的施工困难,减少混凝土板收缩对组合梁性能的影响,并提高施工效率,一些研究者提出了适用于预制、半预制装配式木-混凝土组合梁(板)的剪力连接形式,并开展了相关试验研究.Lukaszewska 等[15]报道了7 种装配式连接件;Yeoh 等[16]提出了一种基于凹槽连接件的半预制装配式木-混凝土组合梁;Crocetti等[17]以及Khorsandnia 等[18]通过在混凝土板中预留孔洞及预埋木块,实现组合梁的装配施工.这些研究表明,采用装配式组合方式,可极大地提高木-混凝土组合梁的施工效率,缩短工期,节约费用[18].

木-混凝土组合梁的剪力连接件,可分为销连接与凹槽连接两类[19].销连接延性好,但抗滑移刚度较低;凹槽连接抗滑移刚度高,但延性较差.这两类连接件在性能上均存在不足.试验表明,即使在凹槽中插入销杆,由于混凝土本身的延性很差,两者不能有效地共同工作,连接依然表现为脆性破坏[8].考虑到混凝土的受压破坏和木材的受拉破坏都具有显著的脆性,组合梁在发生弯曲破坏前的延性基本来自于连接件本身的变形.因此,在保证具有一定延性的条件下,提高连接件的抗滑移刚度具有重要意义.Auclair 等[20]设计了一种在螺杆外包超高性能混凝土壳的剪力连接件,利用超高性能混凝土优异的抗裂能力,在保证维持一定延性的条件下,提高连接件的力学性能.然而,该连接件缺乏竖向抗拔措施,对连接件的可靠性影响大,也不适用于装配式施工.

目前,一些研究者对胶合竹-混凝土组合梁开展了初步研究,主要集中在常规连接件的抗剪切滑移性能方面[21-25],而对于装配式连接件基本没有涉及.基于已有研究成果,本文提出一种活性粉末混凝土(RPC)-钢复合连接件,开展连接件的推出试验与分析,为基于此类连接件的装配式胶合竹-混凝土组合梁的进一步研究与应用,提供基础性数据.

1 连接件设计

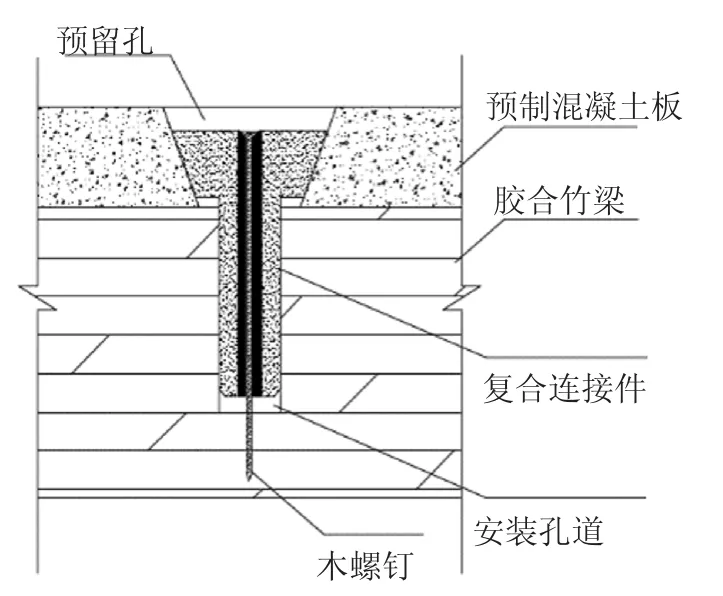

RPC-钢复合连接件,其基本结构为中心钻孔的螺杆外包RPC,如图1 所示. RPC 是一种超高性能混凝土,具有高强度、高延性、高耐久性等优异性能[26-27].由于掺入钢纤维,跨越裂缝处的钢纤维具有桥接作用,提高了RPC 的抗裂性能与变形能力.将RPC 与螺杆结合起来,共同承担组合界面的剪力,可以增加连接件的受剪面积,在变形较小时,能有效提高连接件的抗滑移刚度;此外,RPC 具有良好的延性,在变形较大时能有效维持所承担的界面剪力,避免连接件的脆性破坏.因而,RPC 和螺杆能够协同工作,复合连接件同时具备高刚度与高延性.

图1 RPC-钢复合剪力连接件(单位:mm)Fig.1 RPC-steel composite shear connector(unit:mm)

如图1 所示,本文设计的复合连接件分为上下两部分:上部嵌入预制混凝土板中,为圆台形,上表面直径100 mm,高度hc为40 mm,侧面倾角15°;下部插入胶合竹梁内,为圆柱形,其长度hb与外径dc有关,在本试验中,hb/dc约为5.

这一组合体系中,在上部预制混凝土板和下部胶合竹梁的对应部位分别预留或钻取安装孔道,如图2 所示.其中,混凝土板中的预留孔锥度与连接件上端相同,胶合竹梁中的孔道直径,与连接件下端的外径一致.现场装配时,直接将复合连接件插入安装孔道中,抵抗界面剪力,形成组合效应.此外,由于混凝土板与竹梁的抗弯刚度不一致,组合梁受弯时会导致界面产生竖向分离,降低组合效应.因此,连接件本身需要抵抗竖向抗拔力.为此,在螺杆的中心钻取一个内径为6 mm 的通长孔道,装配时插入木螺钉并拧入胶合竹梁内,形成竖向抗拔构造.本试验中,木螺钉的规格为M4.8,其尖端拧入胶合竹梁中的深度约为20 mm.

图2 胶合竹梁与预制混凝土板组合示意图Fig.2 Schematic diagram of glubam-concreter composite beam

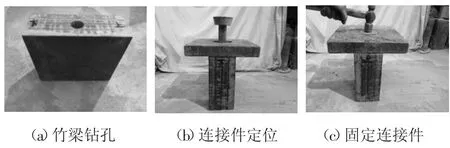

试件的基本装配过程如图3 所示.需要说明的是,多个连接件的装配与单个连接件的装配有区别,混凝土板中预留孔与竹梁钻孔的位置可能存在一定误差,以及竹梁在自重下的弯曲变形等,都会对装配造成影响.在装配试验中发现,胶合竹材的弹性模量低,孔道在连接件的插入过程中会产生一定的变形,且连接件的插入端本身也会产生较小的弯曲,这些适应性变形可有效减少装配误差导致的施工困难.当然,这需要在大跨度组合梁试验中加以验证.

图3 装配过程Fig.3 Assembly process

2 试验材料

2.1 胶合竹(glubam)

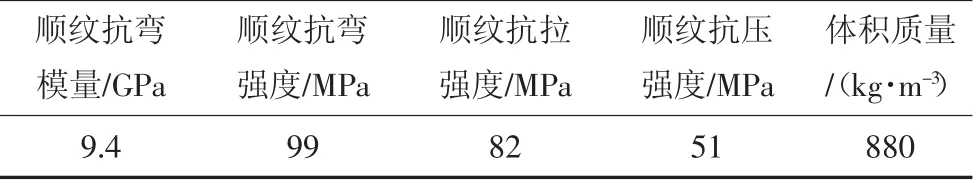

本试验的竹梁均由厚度为28 mm 的glubam 板材制成.glubam 是由多层单向竹帘交错叠铺热压而成的正交各向异性材料[4].板材纵向和横向分别对应于木材的顺纹方向和横纹方向,如图4 所示.纵向是主要受力方向,也是纤维较多的方向,本试验glubam板材的纵向与横向竹纤维之比为4 ∶1.参照相关国家标准进行试验[28-32],glubam 的基本物理力学指标见表1.

图4 Glubam 板材结构示意图Fig.4 General view of glubam sheet

表1 Glubam 基本力学性能指标Tab.1 Basic mechanical properties of glubam

2.2 RPC

RPC 的原材料基本情况如下:水泥为42.5 的硅酸盐水泥,湘潭产;粉煤灰为细度为10%的Ⅱ级灰,湘潭产;硅灰为贵州产,平均粒径为0.1 μm;石英砂规格为420~841 μm(20~40 目),长沙产;石英粉规格为44 μm(325 目),长沙产;减水剂为聚羧酸高效减水剂,粉剂;镀铜钢纤维,直径为0.12 mm,长度为13 mm,河南产.

RPC 的配合比为:水泥∶粉煤灰∶硅灰∶石英砂∶石英粉∶减水剂∶钢纤维(体积比)=1.0 ∶0.1 ∶0.2 ∶1.1 ∶0.1 ∶0.015 ∶0.02,水胶比为0.2.制成边长为100 mm 的立方体试件,在90 ℃的热水中养护48 h 后的抗压强度为110.5 MPa.

2.3 螺杆

试验采用4.8 级的M14、M16 和M18 三种型号螺杆作为复合连接件的芯杆.螺杆的屈服强度fy、极限抗拉强度ft和弹性模量Er的实测结果见表2.

表2 螺杆材料参数Tab.2 Mechanical properties of threaded rods

3 试验设计

3.1 试件设计

试件中的竹梁尺寸为300 mm×112 mm×250 mm(长×宽×高).预制混凝土板尺寸为300 mm×300 mm×40 mm(长×宽×厚),其厚度与复合连接件的上部嵌入端的高度相同,对应于复合连接件的锥帽与混凝土板预留的锥孔齐平.需要说明的是,在实际使用中,混凝土板的厚度可以大于连接件锥帽的高度(如图2所示),这样更有利于锥帽在敲击作用下与锥孔紧密接触,不留间隙,提高装配的紧实性.

本试验设计了6 组试件,每组5 个,共30 个.试验的主要参数是螺杆的直径和外包RPC 的厚度.各组试件参数见表3,其中,dn为螺杆中心钻孔的直径,ds为螺杆直径,As为螺杆的净面积,ARPC为外部RPC的净面积.试件的编号说明如下:S 表示复合连接件,随后的数值分别代表螺杆直径ds和连接件下端的外径dc.以S16-25 为例,表示采用螺杆直径为16 mm、连接端下端外径为25 mm 的试件.依据试验参数,表3 中的试件可分为两组:第一组为螺杆直径ds不变,连接件的外径d(c外包RPC 的厚度)变化,如S16-25、S16-30、S16-35 和S16-40;第二组为连接件的外径dc不变,螺杆直径ds变化,如S14-35、S16-35、S18-35 试件.

表3 剪切试验试件参数Tab.3 Parameters of shear test specimens

试件下部的胶合竹梁由4 层glubam 板材冷压叠合而成.首先将glubam 板材切割,然后在叠合面涂刷胶黏剂进行冷压,待胶黏剂达到固化要求后对试件进行修整,使其符合设计的尺寸要求.其中,胶合竹梁的冷压胶合面垂直于上部混凝土板,即竹梁在侧立面内受弯;最后,在竹梁顶面中心位置钻孔,孔道直径与复合连接件外径dc相同.

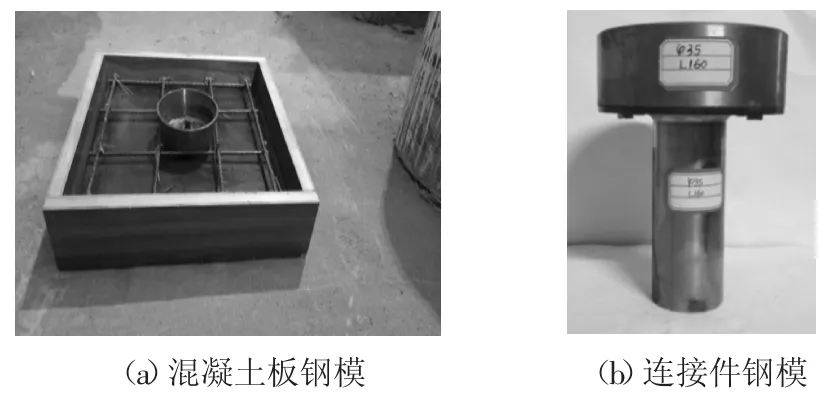

上部预制混凝土板采用定制钢模浇筑,板中心处安装一钢制预埋块,通过螺栓固定在底模中心,拆模后形成预留孔,如图5(a)所示.混凝土板采用C40等级的钢纤维混凝土.为防止混凝土板开裂,在板中布置构造钢筋网,规格为HRB335Ф6@90×90.本试验中,混凝土板可重复使用.

复合连接件采用定制钢模浇筑成型,钢模外观如图5(b)所示.连接件的基本制作流程如下:首先,在按长度要求切割好的螺杆中,钻出通长的孔道;其次,将螺杆插入模具中,并将模具固定在自制的支架上;然后,将搅拌好的RPC 浇筑入钢模中,并在振动台上振捣密实.连接件在室内自然养护1 d 后拆模;最后,放在90 ℃热水中养护48 d,加速RPC 强度的发展.

图5 连接件制作过程Fig.5 Production process of connector

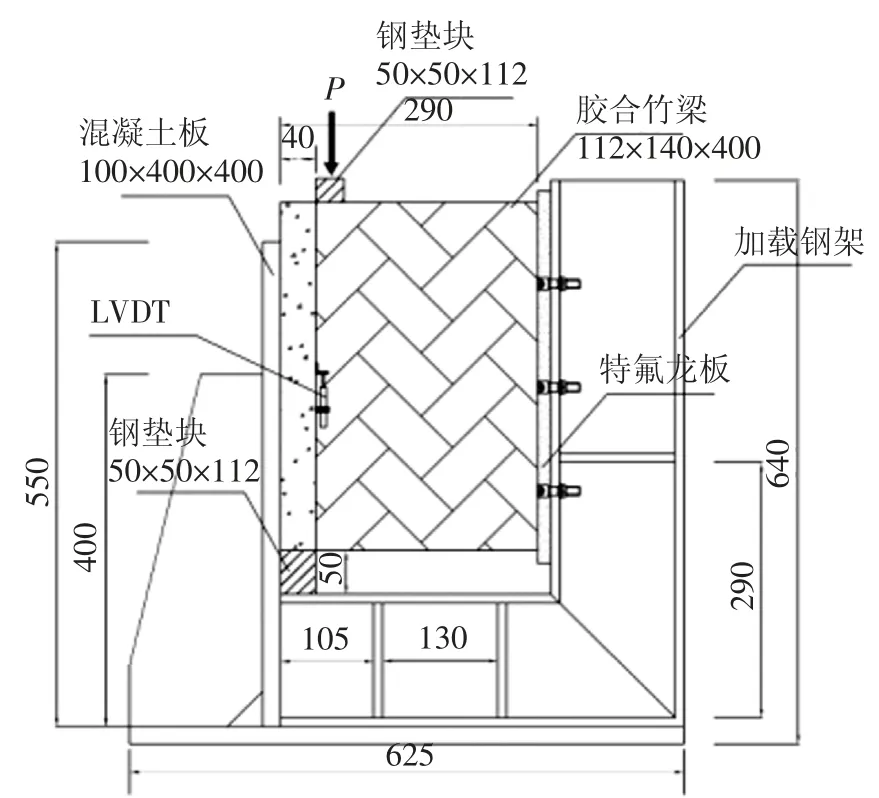

3.3 试验装置及加载制度

本试验的推出试验为单面直剪试验,在自制的试验架上进行,设备的基本构造如图6 所示.加载设备为2 000 kN 长柱试验机,荷载由安装在试件顶部的压力传感器测量,组合界面的相对滑移由安装在试件中部的2 个位移传感器(LVDT)测量.为尽量减小竹梁与加载架接触面之间的摩擦力对试验结果的影响,在接触部位设置了2 层特氟龙板(聚四氟乙烯板).

推出试验按照欧洲标准EN 26891—1991[33]进行,该标准包含了测试抗滑移刚度的方法.首先,试件加载到预估破坏荷载的40%,暂停30 s;然后卸载至破坏荷载的10%,暂停30 s;最后继续加载至破坏.试件的破坏状态定义为:相对滑移量达到15 mm 或出现其他不适于继续加载的破坏现象.

图6 剪切试验加载装置(单位:mm)Fig.6 Test setup(unit:mm)

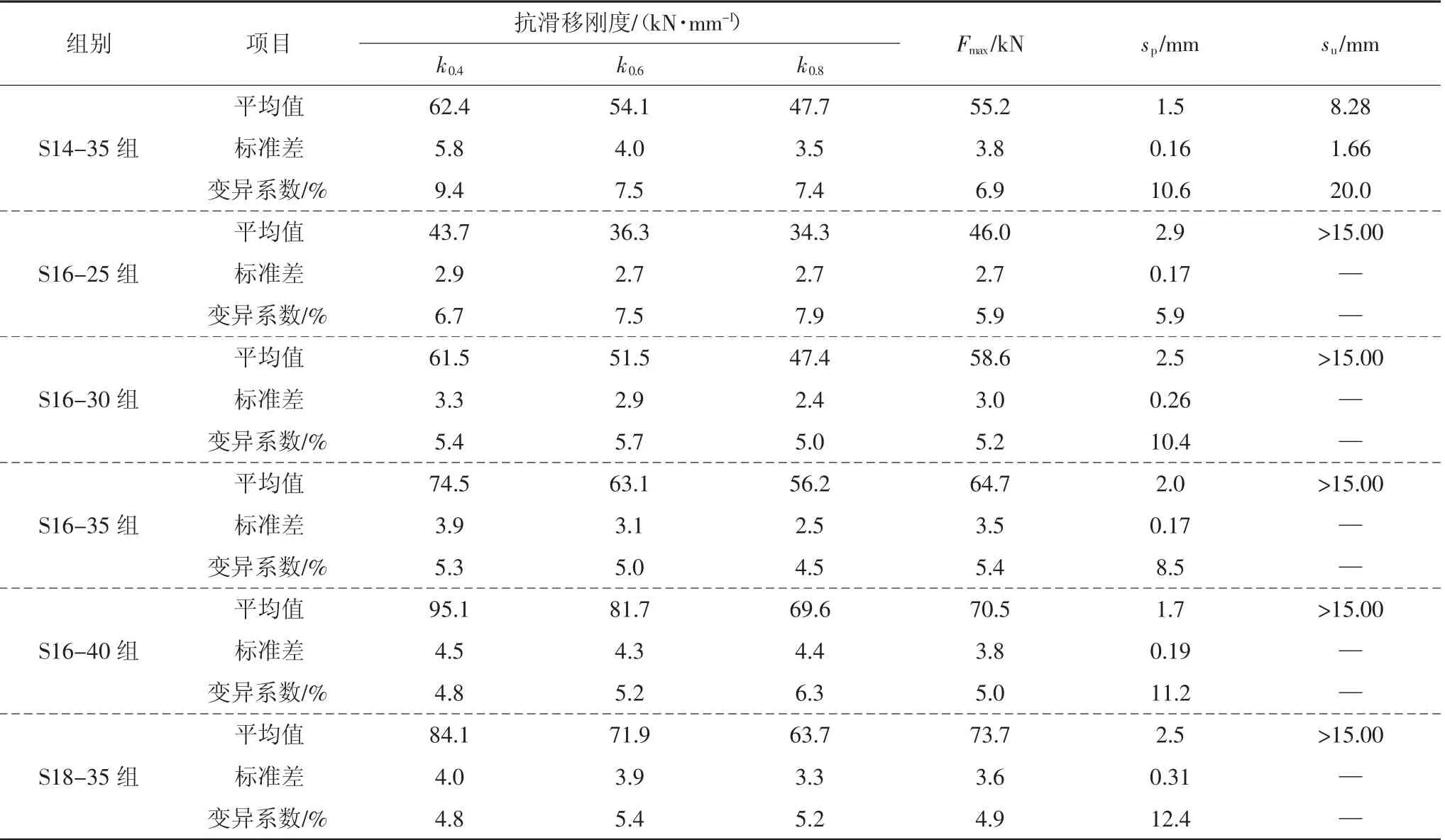

表4 推出试验结果Tab.4 Test results of push-out tests

4 试验结果

4.1 破坏形态及荷载-滑移曲线

各组试件的试验结果列于表4 中,数据均为5个试件的平均值.其中,抗剪承载力Fmax定义为在加载过程中的最大荷载,对于荷载-滑移曲线无明显下降段的试件,取为滑移量达到15 mm 时的荷载值;sp为峰值荷载对应的滑移;su为极限滑移,定义为荷载下降到0.8Fmax所对应的滑移,或取为15 mm[19].

抗滑移刚度k 是评价连接件性能的重要指标,取k0.4、k0.6和k0.8分别代表正常使用极限状态(SLS)、承载能力极限状态(ULS)和接近破坏时的抗滑移刚度,取值分别为在荷载-滑移曲线上升段中,极限荷载40%、60%和80%对应点的割线刚度[33].

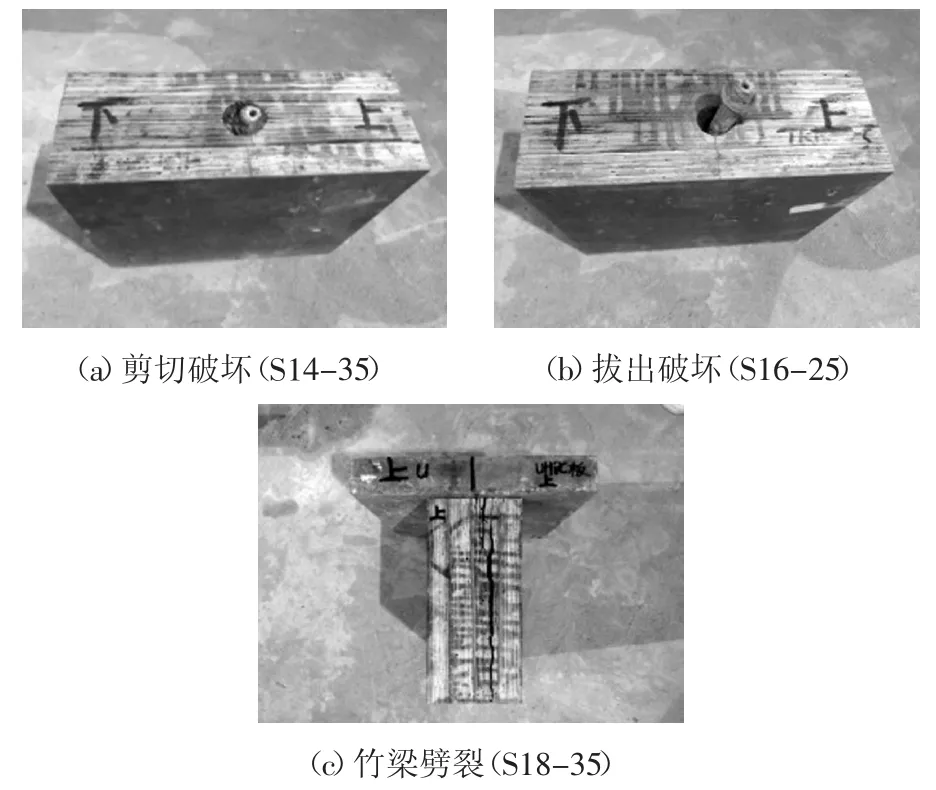

试件的破坏主要集中在连接件和胶合竹梁的连接部位,混凝土板完好,无明显的破坏现象.表3 列出了各组试件的破坏类型及对应的数量,破坏分为两类:一类为剪切破坏,对应于连接件在界面处被剪断,而竹梁在连接部位的挤压变形较小,如图7(a)所示.这种破坏模式主要出现在螺杆直径比较小、外包RPC 较厚的试件中,如S14-35 和S16-40;另一类为拔出破坏,螺杆从上部锚固端拔出,其原因应该是连接件受力倾斜后产生的法向拉力导致的,与此相对应,连接件弯曲变形导致的滑移较为显著,如图7(b)所示.这种破坏模式多出现在螺杆相对直径较大、外部RPC 厚度相对较薄的试件中,如S16-25 和S18-35.此外,当复合连接件中螺杆直径较大时,如S18-35,glubam 出现纵向分层劈裂,如图7(c)所示.这主要是因为连接件的承载力过高,推出过程中对胶层的挤压、剪胀作用产生的环向应力超过了glubam 的内结合强度,导致分层开裂.

图7 试件的主要破坏形态Fig.7 Typical failure modes of specimens

所有试件均未观察到连接件从胶合竹梁中拔出的现象,其主要原因是推出试验条件决定了混凝土板与胶合竹梁之间没有相对的竖向位移.因此,木螺钉的抗拔性能在试验中未表现出来,这一抗拔构造措施的可靠性需要在组合梁的抗弯试验中加以验证.

图8 各组试件荷载-滑移相对曲线Fig.8 Load-slip curves of each group

图8 给出了各组试件的荷载-滑移曲线,为两个LVDT 测量数据的平均值.从图8 以及表4 可看到,各组5 个试件的结果较为接近,离散性较小,表明复合连接件的性能稳定.此外,各组试件的荷载-滑移曲线的上升段基本类似,从开始加载至荷载峰值的70%左右,荷载-滑移曲线基本呈线性,随后出现一定的非线性,直至达到荷载峰值,随后进入下降段.曲线的下降段与破坏模式有关系.对于以拔出破坏模式为主的试件,下降段平缓,形成一个平台段,一直持续到相对滑移达到15 mm,承载力下降幅度没有超过20%,表现出良好的延性,与典型的销类连接件较为接近[25].而对于剪切破坏为主的试件,荷载-滑移曲线退化显著,如S14-35 试件,呈现脆性破坏模式,类似于凹槽连接件[24].其主要原因是RPC 外包层承担的界面剪力与其厚度成比例,在滑移较大的情况下,其承担的剪力由于开裂而减小,相应的螺杆所承担的界面剪力增大,而由于螺杆直径较小,承载力不足,导致连接件迅速被剪断.

4.2 抗滑移刚度

图9 给出了抗滑移刚度、抗剪承载力与连接端直径dc及螺杆直径ds的相关关系,图中,以S16-35试件的力学指标作为100%.首先,从图9(a)可看到,在螺杆直径ds一定的情况下,复合连接件的力学性能随连接端外径dc(外包RPC 厚度)增大而显著增加,其中,抗滑移刚度几乎呈线性增长.以k0.4为例,对于S16 系列试件,当连接端外径由25 mm 依次增长为30 mm、35 mm、40 mm 时,k0.4的增长率分别为24%、27%和28%.这表明外包RPC 对连接件刚度的贡献非常显著.

相对而言,增加螺杆直径对抗滑移刚度的影响幅度相对较小,在连接端直径不变的情况下,ds由14 mm 增大到16 mm 和18 mm 时,k0.4的增长幅度分别为15%和14%,如图9(b)所示.已有试验表明,采用大的螺杆直径来提高连接件的刚度并不合适,这容易导致glubam 发生劈裂破坏,材料性能得不到有效发挥[25].本试验中也出现了此类破坏现象,如S18-35.因此,在复合连接件中,选择相对较细的螺杆,并适当增加外包RPC 厚度,才是提高复合连接件抗滑移刚度的合理方式.

4.3 抗剪承载力分析

螺杆直径ds一定时,复合连接件的抗剪承载力随外包RPC 厚度的增大而增大,如图9(a)所示.RPC 中的钢纤维具有阻裂作用,使得RPC 在界面滑移较大的情况下,依然可以与螺杆共同承受界面剪力,这与凹槽连接有显著区别[25].也应注意到,外包RPC 对承载力的提高幅度显著小于其对刚度的影响,且随着外包RPC 厚度的增加,增强效应逐渐降低.对应于S16 系列试件,当连接端外径由25 mm 依次增长为30 mm、35 mm、40 mm 时,Fmax的增长幅度依次为19%、10%和9%.其主要原因是在峰值荷载下,RPC 的开裂损伤导致其抗剪性能退化,外包层的厚度越大,退化也就越显著,因而其对抗剪承载力的提高效应递减.

图9 外包RPC 厚度及螺杆直径与连接件力学性能的关系Fig.9 Relationship of mechanical performance between diameter of screw and RPC thickness

对于连接端外径dc相同的3 组试件,其抗剪承载力Fmax随螺杆直径的增加而呈线性增长.与S14-35 相比,S16-35 和S18-35 的Fmax增长幅度分别为15%和30%,如图9(b)所示.显然,这一增长得益于螺杆直径的增加,因此,螺杆对连接件抗剪承载力的影响要显著大于外包RPC.从承载力的角度来看,增大螺杆直径对于提高复合连接件的抗剪承载力更为有效.如前所述,螺杆直径不宜过大.

以上试验结果都是基于40 mm 预制混凝土板试件的推出试验所得到的.如前所述,对于实际的组合梁,上部混凝土板的厚度很可能更大,故与本试验条件存在差异.考虑到所有试件的破坏现象主要集中在连接件本身及胶合竹梁中,混凝土板完好,可认为复合连接件的抗滑移性能与混凝土板厚度的相关性小,因此,本文试验结果可推广到厚度较大的混凝土板所对应的胶合竹-混凝土组合梁.当然,在后续研究中,也有必要开展验证性的推出试验.

5 讨 论

5.1 与两类连接件的对比

表5 给出了文献中胶合竹-混凝土凹槽连接与销连接2 个试件的连接件尺寸及推出试验结果[24-25].其中,凹槽连接试件C-3 与S18-35 采用的螺杆规格完全一致,销连接试件SC-1-16 与S16 系列试件采用的螺杆规格完全一致.虽然两组对比试件的混凝土板厚为100 mm,大于本试验混凝土板厚,但是考虑到对比试件破坏现象也集中在连接件及胶合竹梁中,混凝土板基本完好,因而,直接比较是合理的.

表5 文献中连接件参数Tab.5 Connector parameters in references

图10(a)给出了复合连接件与销连接件的对比.从荷载-滑移曲线来看,复合式连接的抗滑移刚度显著高于销连接件,且随着外包RPC 厚度的增加,提高的量也更大.相对于SC-1-16,外包25~40 mm 的RPC,复合连接件k0.4的提高幅度分别为79%、151%、204%、288%,十分显著.另一方面,相比于销连接试件,外包RPC 对承载力的提高作用相对较小,且只有在外包RPC 厚度达到30 mm 后才显现出来.此外,可以看到,在试验范围内,S16 系列的试件在相对滑移达到10 mm 时,其承载力下降幅度均小于20%,属于延性破坏[33].如前所述,销连接最大的问题在于其抗滑移刚度过低,这会导致组合梁因变形过大而不满足正常使用要求.而外包RPC 在基本不影响连接件延性的前提下,可以大幅度提高连接件的刚度,因此,复合连接件相比于销连接件具有突出的优势.

图10 复合连接件与凹槽及销连接件对比Fig.10 Comparisons between RPC-steel composite connector,notched connector and dowel connector

从图10(b)可看到,凹槽连接试件C-3 的抗滑移刚度大、承载力高,但延性小.与之相比较,复合连接件试件S18-35 的抗滑移刚度与其接近,但抗剪承载力相对较低.应该注意到,S18-35 的抗剪截面积显著小于C-3,有必要按单位面积的受力效率来考察.由于两个试件的差别仅在于螺杆外的混凝土,因此,需要从混凝土对连接件力学性能的贡献方面进行比较.由SC-1-16 试件的推出试验结果,可获得单位面积的螺杆对抗滑移刚度和抗剪承载力的贡献值.因此,可在扣除螺杆影响后,计算得到S18-35 与C-3 试件单位面积混凝土对抗滑移刚度k0.4及抗剪承载力Fmax的贡献值,其中,复合连接件分别为0.08 kN/mm3和0.033 kN/mm2,而凹槽连接件分别为0.011 kN/mm3和0.015 kN/mm2.显然,复合连接件的受力效率远高于凹槽连接件,特别是k0.4,且为延性破坏.因此,复合连接件的受力性能相比于凹槽连接件有实质性的改善.

综合来看,外包RPC 与螺杆能够形成较好的协同效应,将凹槽连接的高刚度与销连接的高延性有效结合了起来,且适用于装配施工,在性能上具有突出的优势.

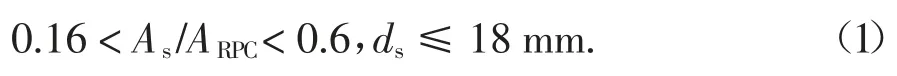

5.2 复合连接件设计

从设计的角度来看,复合连接件应该在具有较好延性的前提下,具有尽可能高的刚度和承载力.因此,一方面,为了保证复合连接件的延性,螺杆与外包RPC 的截面积比As/ARPC不能过小,防止RPC 开裂后螺杆迅速被剪断,避免脆性破坏;另一方面,为了避免连接件过强导致glubam 分层开裂,需要限制螺杆的直径.从本试验结果来看,复合连接件中不宜采用直径大于18 mm 的螺杆.基于试验结果,复合连接件的尺寸应满足如下条件:

显然,式(1)所确定的复合连接件范围,需要更多试验数据进行验证.此外,需要指出,单个连接件的抗剪切滑移性能,并不能完全决定组合梁的抗弯性能,还与连接件的数量和布置方式有关,这方面需要开展试验研究.

6 结 论

1)RPC-钢复合连接件的破坏模式分为两类:当螺杆直径较小而外包RPC 较厚时,以连接件在组合界面处被剪断为主;当螺杆直径较大而外部RPC 相对较薄时,以螺杆从连接件的锚固端被拔出为主.试验中没有出现连接件从胶合竹梁中拔出的现象,复合连接件具有可靠的竖向抗拔能力.

2)复合连接件的抗滑移刚度和抗剪承载力都随外包RPC 的厚度增加而增大,外包RPC 对抗滑移刚度的影响更为显著,增加外包RPC 厚度是提高抗滑移刚度的有效方式;复合连接件的抗剪承载力主要取决于螺杆直径.

3)相比于凹槽连接件,复合连接件单位面积的受力效率更高,且具有良好的延性;相比于销连接件,复合连接件的抗滑移刚度显著提高.因此,复合连接件结合了凹槽连接高刚度与销连接高延性的优点,且便于现场装配,在性能上具有突出的优势.

4)基于试验结果,提出了复合连接件的设计原则,既避免复合连接件出现脆性破坏,又防止出现glubam 分层开裂,并给出了尺寸范围.

本文仅对RPC-钢复合连接件的装配方式和推出性能开展了初步研究.为综合考察这一新型连接件的性能,验证竖向抗拔措施的可靠性,有必要开展胶合竹-混凝土组合梁的抗弯试验.复合连接件本身的长期性能,也必须开展专门的试验研究.