双金属复合管缺陷弱磁检测影响因素仿真分析

2020-02-27杜书强2冯淑路3刘书海

马 涛,张 行,杜书强2,冯淑路3,刘书海

(1.中国石油大学(北京) 机械与储运工程学院 ,北京 102249;2.中船重工鹏力(南京)超低温技术有限公司,南京 211100;3.中国石油西南管道公司,成都 610041)①

双金属复合管是由衬管和基管通过特定的结合方式生产而成,衬管通常选用不锈钢等材料以保证管道的防腐性能[1],基管通常选取碳钢等材料以保证管道的力学性能[2],结合方式主要分为机械结合和冶金结合两种[3]。近10 a来,双金属复合管技术发展加快,被广泛应用于石油、石化等领域并取得了良好的社会效益,成为一种发展较快的工程管道[4]。目前,国内累计使用双金属复合管已超过2 000 km[5]。

由于双金属复合管的制造及使用技术尚未成熟,且在使用过程中受环境影响,易在焊缝部位产生腐蚀[6],双金属管道腐蚀检测问题越来越得到重视。双金属复合管的结构特殊,且内衬不锈钢管对磁信号有屏蔽作用,导致常规漏磁内检测等无损检测技术[7]无法有效地对其进行检测。

弱磁检测技术利用地磁场在管道内产生磁感应信号,传感器置于双金属复合管上方沿着管道移动,当被检测管道存在内壁腐蚀、裂纹、穿孔等缺陷[8]时,磁场发生畸变[9],磁感应强度产生变化,传感器检测到发生异常的磁感应信号,实现管道缺陷的定位与识别,如图1所示。近年来,韩烨[10]对弱磁检测技术开展了理论研究,验证了弱磁检测技术能够在非开挖条件下快速检测金属埋地管道缺陷。董鹏飞[11]等人设计了基于弱磁检测的煤层气管道缺陷识别系统研究,验证了弱磁检测对复杂结构管道缺陷具有较强的辨识能力。奂光润[12]等人基于弱磁无损检测方法,检测出副井提升钢丝绳内外部断丝、锈蚀、磨损、断面变形等情况,提高了检修效率。Bin Liu[13]等人通过长距离油气运输管道弱磁检测,验证了弱磁信号与应力集中之间存在一对一的线性关系。于润桥[14]等人采用自主研发的弱磁检测系统,验证了弱磁检测技术在双金属复合管管体及焊缝缺陷检测中的可行性。

图1 弱磁检测示意

1 建模及仿真

1.1 建立缺陷管道模型

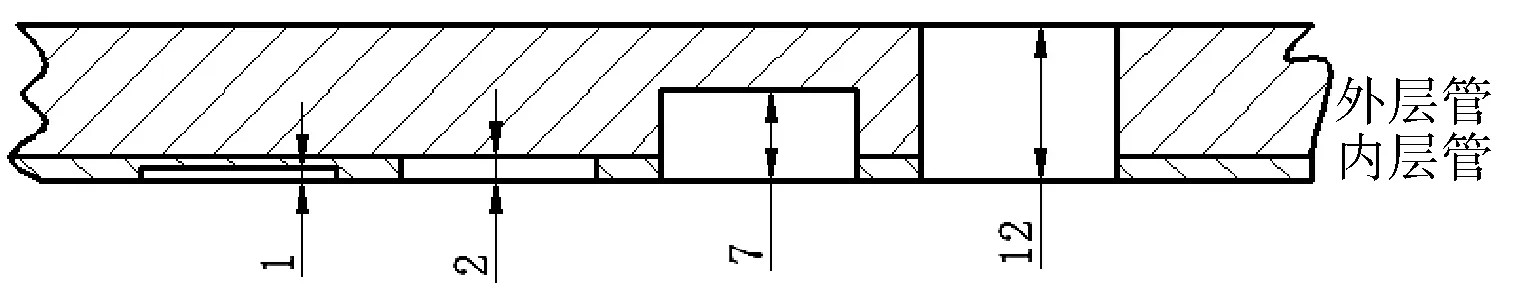

以某储气库注气管道L415QB+316L型双金属复合管为例,外层管壁厚为10 mm,内层管壁厚为2 mm。通过ANSYS有限元软件建立管道模型,即,以双层板式样作为双金属管道模型,设置两层板结合方式为粘接,在模型板中心设置模拟缺陷,假设宽度为x方向、深度为y方向、长度为z方向,如图2所示。模型尺寸(宽×深×长)为100 mm×(2 mm+10 mm)×300 mm。

图2 双层板金属模型

通过建立的双层板模型模拟多工况下双金属复合管的腐蚀情况,设置不同缺陷进行仿真,包括不同腐蚀面积、不同腐蚀深度、不同管壁裂纹形状以及多缺陷组合等,分析不同腐蚀模型对双金属复合管弱磁检测技术的影响。腐蚀缺陷模型如图3所示。图3a,腐蚀深度为1 mm,腐蚀面积分别为20 mm×20 mm、20 mm×30 mm、20 mm×40 mm、20 mm×50 mm。图3b,内壁腐蚀且腐蚀深度发生变化,设置腐蚀面积为20 mm×30 mm,腐蚀深度分别为1、2、7、12 mm。图3c,管道外壁裂纹,裂纹形状分别为槽型、V型以及组合型。图3d,为组合缺陷模型,包括腐蚀穿孔及内部腐蚀2种形式。

a 不同腐蚀面积试件

b 不同腐蚀深度试件

c 不同裂纹试件

d 组合缺陷试件

1.2 材料属性定义及网格划分

弱磁检测是利用材料的相对磁导率和缺陷内部磁导率的差异进行检测,得到对应磁感应强度值。根据分析问题的物理性质,弱磁检测属于静磁场问题。在ANSYS单元库中选用单元SOLID96磁标量势分析静磁场,其自由度为磁标量势MAG[15]。设置空气的相对磁导率为1,316L奥氏体不锈钢为非磁性材料[16],其磁导率与空气相差较小,取1.02。L415QB材料对于空气的相对磁导率则相差较大,定义其磁导率大小为100。除以上3种材料磁导率外,在管道缺陷处为其他物质或空气,需设置不同磁导率。本文以腐蚀区域填充物质为空气进行分析。材料属性添加完成,进行模型网格划分,采用网格划分工具Mesh Tool划分单元网格,由于模型结构中存在不均匀部分,故采用自由网格划分,设置网格划分等级为1,选取网格形状为四面体单元。

1.3 施加载荷与求解

在仿真分析中对双金属复合管模型施加地磁场相同大小场强来模拟地磁场,地磁场强值约为0.5 Gs[17],即5×10-5T,因此,在仿真软件中施加地磁场时设置磁标量为39.8 A/m。静磁场求解时磁通量平行边界条件自动满足,因此不需要另外加载边界条件。求解时选用MAGSOLV宏,它对大多数静磁分析问题能很快地定义求解选项并开始求解。求解结束,查看各个模型磁感应强度云图并进行分析。

2 仿真结果分析

2.1 缺陷面积对弱磁检测的影响

为探究腐蚀面积改变对弱磁检测技术的影响,建立管道内壁缺陷尺寸(宽×深×长):20 mm×1 mm×20 mm、20 mm×1 mm×30 mm、20 mm×1 mm×40 mm、20 mm×1 mm×50 mm的腐蚀区域,腐蚀区域填充物质为空气,求解后得到磁感应强度云图,如图5所示。由图5可以看出,当管道存在腐蚀缺陷时,其磁感应强度在腐蚀位置发生变化。对比图4中的4幅图可知,当腐蚀面积改变时磁异常区域也发生改变。

图4 不同面积腐蚀缺陷磁感应强度云图

在图4缺陷长度方向(z方向)取相同路径长度,提取数据点,分析磁异常信号,如图5所示,横坐标为管道模型沿z方向提取路径距离,纵坐标为磁感应强度值,4条曲线分别表示4种不同类型的腐蚀缺陷面积模型。由图5可知,管道未腐蚀区域磁感应强度基本保持稳定,腐蚀区域磁感应强度发生明显变化。对比4条曲线,磁感应强度变化区域随着面积变化也随之变宽,但磁感应强度最大值和最小值基本保持不变。

图5 不同腐蚀面积磁感应强度曲线

通过提取不同腐蚀面积下最大值和最小值,如表1所示,随着腐蚀面积的改变,所产生的磁感应强度最大、最小值几乎不变,分别稳定在0.024 390 T和0.023 858 T左右,其差值同样十分接近,为0.000 53 T左右,因此,可以判断腐蚀面积大小对弱磁检测技术影响较小。

表1 不同面积腐蚀缺陷的磁感应强度值

2.2 不同腐蚀深度对弱磁检测的影响

为分析双金属复合管腐蚀深度改变对弱磁检测技术的影响,分别建立不同深度缺陷模型(宽×深×长):内层管部分腐蚀(20 mm×1 mm×30 mm)、内层管完全腐蚀但未腐蚀至外层管(20 mm×2 mm×30 mm)、内层管完全腐蚀且外层管部分腐蚀(20 mm×7 mm×30 mm)、复合管腐蚀穿孔(20 mm×12 mm×30 mm)4种类型,腐蚀区域填充物质为空气,磁感应强度云图如图6所示。对比图6的4幅图,当腐蚀深度改变时,磁异常区域也发生改变。

图6 不同腐蚀深度磁感应强度云图

在图6缺陷长度方向(z方向)取相同路径长度,提取数据点分析磁异常信号,如图7所示。根据不同腐蚀深度下的磁感应强度曲线对比,横坐标为管道模型沿z方向提取路径距离,纵坐标为地磁场作用下带腐蚀缺陷管道磁感应强度大小,4条曲线分别表示4种不同类型的腐蚀深度缺陷模型。由图7可知,管道未腐蚀区域磁感应强度基本保持稳定,腐蚀区域磁感应强度发生明显变化,腐蚀深度变化时,磁感应强度变化范围也发生改变。

图7 不同深度腐蚀缺陷磁感应强度曲线

提取不同腐蚀深度下磁感应强度的最大值和最小值,如表2所示。4种不同深度腐蚀模型所产生的磁感应强度最值相差较大,其差值为0.000 49~0.238 52 T。

表2 不同深度腐蚀缺陷磁感应强度值

对不同腐蚀深度双金属复合管模型仿真结果进行分析,双金属复合管道结构的特殊,由两种不同材质金属内外结合而成,当管道由内部开始向外腐蚀时,不同腐蚀类型所产生的磁感应强度变化规律有较大的差异。对比图6a和图6b两种模型可知:当腐蚀面积保持不变,腐蚀类型分别为内层管部分腐蚀和内层管完全腐蚀,两种腐蚀模型所产生的磁感应强度变化规律、最大值、最小值较为接近。对比图6c和图6d可知:当腐蚀面积保持不变,腐蚀类型分别为外层管部分腐蚀模型和完全腐蚀穿孔模型时,产生的磁感应强度变化规律、最大值、最小值有较大差异。在从内壁开始腐蚀直至腐蚀穿孔的整个变化过程中,其磁感应强度变化规律发生较大的变化。双金属复合管腐蚀深度的改变对弱磁检测技术有一定影响,同时也可以利用不同腐蚀深度模型所产生的磁感应强度大小的差异性,在实际检测中判断双金属复合管道受腐蚀程度。

2.3 不同管道裂纹对弱磁检测的影响

为分析双金属复合管管道裂纹改变对弱磁检测技术的影响,分别建立不同裂纹缺陷模型,包括槽型裂纹、V型裂纹以及组合型裂纹,裂纹区域填充物质为空气,求解得磁感应强度云图,如图8所示。图8a为槽型裂纹,裂纹深度为4 mm,尺寸设置(宽×深×长)为2 mm×4 mm×40 mm。8b为V型裂纹,裂纹深度为4 mm,开口宽为2 mm,裂纹长度为40 mm。8c为组合型裂纹,开口宽为4 mm,裂纹长度为40 mm,裂纹深4 mm,其中表面至2 mm深处为槽型,2 mm至4 mm深处为V型。由图8可以看出,当管道存在腐蚀缺陷时,其磁感应强度在腐蚀位置发生变化,对比3幅图可知,当裂纹形状改变时,磁异常区域也发生改变。

a 槽型裂纹

b V型裂纹

c 组合型裂纹

在图8缺陷长度方向(z方向)取相同路径长度,提取数据点,分析磁异常信号,如图9所示,横坐标为管道模型沿z方向提取路径距离,纵坐标为磁感应强度大小。3条曲线分别表示3种不同类型的管道裂纹缺陷模型。由图9可知,管道未腐蚀区域磁感应强度基本保持稳定,但在裂纹区域磁感应强度发生明显变化,且随着裂纹形状的改变,磁感应强度曲线也随着产生一定的变化。

图9 不同裂纹模型磁感应强度曲线

提取不同裂纹形状下磁感应强度最值,如表3所示。

表3 不同裂纹模型磁感应强度值

随着裂纹形状的改变,所产生的磁感应强度最值及变化规律基本相同,最大、最小值分别稳定在0.029 145 T和0.000 26 T左右,并且其差值稳定在0.028 88 T左右。通过对该仿真分析,可以判断不同形状裂纹缺陷对弱磁检测技术影响较小。

2.4 组合型缺陷对弱磁检测的影响

建立圆形腐蚀穿孔缺陷及槽型裂纹缺陷组合模型,其中腐蚀穿孔设置为直径为6 mm圆孔,槽型裂纹尺寸与图8a相同,腐蚀及裂纹区域填充物质为空气,求解得磁感应强度云图,如图10所示。

图10 组合缺陷磁感应强度云图

在图10缺陷长度方向(z方向)取相同路径长度,提取数据点,分析磁异常信号,如图11所示,横坐标为管道模型沿z方向提取路径距离,纵坐标为磁感应强度大小。

由图11可知,管道未腐蚀区域磁感应强度基本保持稳定,但在右端圆孔处和左端槽型裂纹处呈现出磁感应强度变化,两种缺陷的磁感应强度变化规律与单个缺陷的变化规律相同。

图11 组合型缺陷模型磁感应强度曲线

通过提取组合型下磁感应强度最大值和最小值,如表4所示,磁感应强度最大值产生于裂纹处,为0.028 993 T,最小值产生于圆孔处为0.000 26 T,判断组合型缺陷对弱磁检测技术影响较小。

表4 组合型缺陷模型磁感应强度值

3 结论

1) 根据双金属复合管特性,以及弱磁检测技术原理,使用ANSYS有限元软件对双金属复合管弱磁检测技术进行了仿真,验证了弱磁检测技术对双金属复合管缺陷检测的可行性。

2) 分析了不同缺陷对弱磁检测技术的影响,当管道腐蚀面积发生变化时,各模型磁感应强度变化规律及变化范围基本相同,腐蚀区域面积的改变对弱磁检测影响较小;当管道腐蚀深度发生变化时,由于双金属复合管道结构特殊性,各模型磁感应强度变化规律及变化范围相差较大,腐蚀深度的改变对弱磁检测有较大影响,在实际检测中,可通过检测值对管道腐蚀深度程度进行判断;当管道裂纹形状发生改变,各模型磁感应强度变化规律及变化范围基本相同,裂纹形状的改变对弱磁检测有一定影响。通过设置组合型腐蚀缺陷,组合缺陷中各缺陷磁感应强度变化规律互不影响,复合缺陷对弱磁检测技术影响较小。

3) 通过分析不同缺陷变化对双金属复合管弱磁检测技术的影响,有助于弱磁检测技术在双金属复合管腐蚀检测领域的使用和实施。在下一步工作中,还需要对双金属复合管道弱磁检测技术的多种影响因素进行分析。