C/SiC 复合材料波纹点阵结构进气道 前缘设计与制备

2020-02-27陈彦飞艾士刚何汝杰成夙徐宝升

陈彦飞,艾士刚,何汝杰,成夙,徐宝升

(1.北京理工大学,北京 100081;2. 哈尔滨理工大学,哈尔滨 150080)

为了实现高超声速飞行器在大气中加速飞行,尖锐的前缘结构(如鼻锥、翼前缘、舵前缘以及发动机进气道口前缘等部件)有利于保证高升力、低阻力的气动特性。同时,当飞行器快速通过大气层时,严重的气动摩擦加热作用下,尖锐前缘面临的热流密度和表面温度非常高,前缘温度高达1500 ℃以上。过高的温度使得表面材料发生热烧蚀、热分解以及应变失配引起的热损伤效应,因此,迫切需要探索更先进的前缘结构材料以及热防护方式。

目前前缘材料主要是高温难熔合金、碳基复合材料以及陶瓷基复合材料(CMC)。难熔合金最高服役温度为1150 ℃,而碳基复合材料在高温环境下容易氧化。由于具有优秀的高比刚度/强度、抗氧化性、抗烧蚀能力以及较高等损伤容限等性能,CMC是未来超高声速飞行器前缘结构的首选材料。C/SiC复合材料由于具有稳定的高强度C 纤维,又具有高模量和抗氧化性能优良的SiC 基体,再加上纤维和基体之间的热解碳界面层可以保证材料在多重损伤机制下表现出良好的韧性破坏,使其成为了最典型的连续纤维增韧非氧化物陶瓷基复合材料的代表。C/SiC 复合材料因其具有高比刚度、比强度,良好的耐高温、耐腐蚀等特点,在航天航空领域具有广阔的发展前景,主要应用于发动机燃烧室、导向叶片、尾喷管和航天发动机燃烧室、喷管等热端部件。

轻质是航天工程中永恒的追求。针对C/SiC 复合材料轻量化设计,笔者课题组前期开展了一系列的研究工作。陈彦飞等[1-4]研究了C/SiC 点阵在超高温下四棱锥点阵芯子的压缩、三点弯曲力学性能和失效机理,并且提出结构效率概念用于评价点阵热防护系统热-力耦合综合性能。何汝杰等[5]设计了在C/SiC 点阵结构芯子内部和底面粘接隔热材料的热防护系统,并开展了风洞实验。韦凯等[6-7]通过数值有限元仿真方法研究了C/SiC 点阵结构隔热性能和传热机制。

文中针对发动机进气道前缘,创新发展了C/SiC波纹点阵结构热防护系统。通过数值仿真方法研究进气道前缘的传热特性,并对前缘尖端半径进行优化。最后根据优化结果,制备出C/SiC 复合材料波纹点阵结构进气道前缘,为新一代航天飞行器的主动热防护结构研制提供新途径。

1 C/SiC 复合材料波纹点阵结构进气道前缘设计

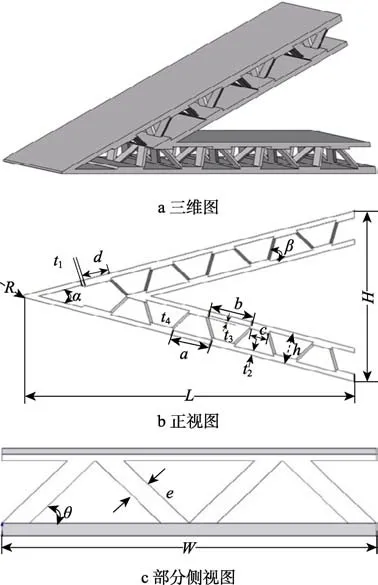

经典前缘结构主要是高温合金或者陶瓷基复合材料楔形结构。金属前缘结构通过弯曲成形,然而在热测试过程中,薄壁上由于过热容易形成缺口,而陶瓷基复合材料制备的实心楔形结构质量过大。由于C/SiC 复合材料点阵结构具有轻质、高比强度、高比刚度以及更高的服役温度等特点[8-12],文中在热管型金属前缘蒙皮前缘结构的基础上,将热管设计为波纹点阵夹芯面板,从而得到了如图1 所示的波纹点阵进气道前缘结构,是在波纹结构的基础上进行切割得到的。C/SiC 复合材料波纹点阵结构进气道前缘的几何参数为:L=138.3 mm,H=74.1 mm,W=57.5 mm,α=30 ℃,β=60 ℃,θ=45 ℃,a=17.2 mm,b=18.4 mm,c=8.0 mm,d=10.7 mm,e=4.5 mm,t1=1.0 mm,t2=2.0 mm,t3= 1.0 mm h=14.0 mm。面板厚度和宽度分别为2.0 mm 和57.5 mm,芯子杆厚度和宽度分别为1.0 mm 和4.5 mm。该点阵结构进气道前缘相对密度约为0.357,点阵结构设计相对于实体或者波纹结构具有更轻的质量,约为0.13 kg。

图1 C/SiC 复合材料点阵结构进气道前缘Fig.1 C/SiC composite inlet leading edge with lattice structure: a) the three-dimension view; b) the front view; c) partial side view

2 数值仿真分析

2.1 有限元模型

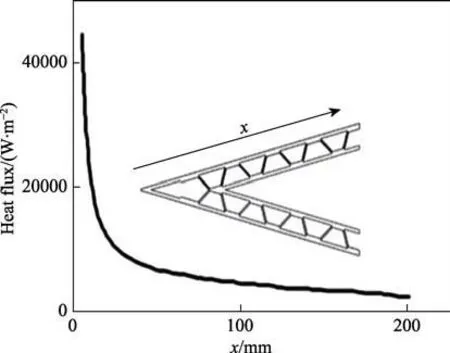

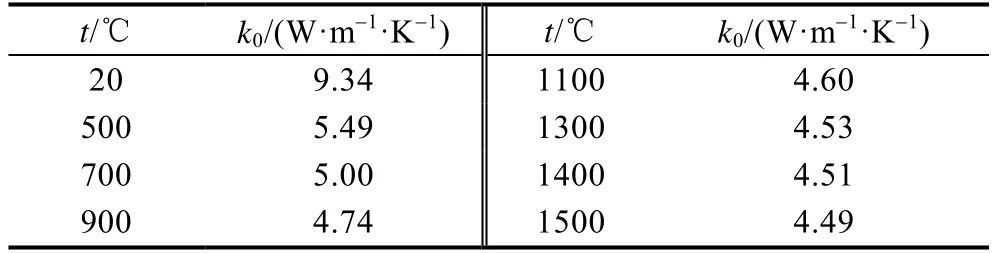

进气道前缘的传热方式及边界条件如图2 所示。传热方式包括固体导热、表面热辐射以及空腔辐射三种方式。表面侵入热流一部分通过表面热辐射传热方式辐射热流,剩下热流由外面板一部分通过固体导热方式经过点阵芯子到达内面板,另一部分在内外面板以及芯子构成的开放式空间发生空腔辐射到达内面板。依据德国航空中心H2K 超声速风洞试验室试验的数据进行反演得到进气道前缘的热流密度分布加载表面热流边界[13],如图3 所示。热流密度分布与位置有关,越靠近进气道前缘尖端位置,热流密度越大,远离进气道尖端,热流密度骤降。C/SiC 复合材料表面发射率为0.8 W/m2,密度为2.0 g/cm3,比热容为1420.0 J/(kg·℃),热导率见表2[6-7],与温度相关。传热过程采用DC3D8 单元。传热分析方法采用瞬态热分析,计算时间为100 s。在进行传热分析之前,首先进行网格收敛性和无关性研究,以保证网格敏感性和计算精度,当单元大小为1.0 时,计算精度达到要求。

图2 进气道前缘传热方式及边界条件Fig.2 Heat transfer mode and boundary conditions of the inlet leading edge

图3 进气道前缘热流密度分布Fig.3 Heat flux distribution of the inlet leading edge

表2 C/SiC 复合材料热导率Tab.2 Thermal conductivity of C/SiC composite

2.2 理论模型

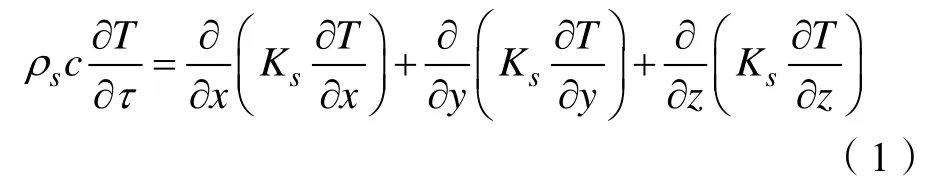

固体导热过程可以用如下三维瞬态传热方程:

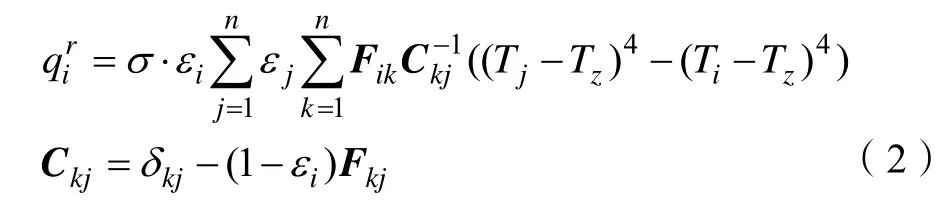

式中:T 为温度;sρ 、c、Ks分别为C/SiC 复合材料密度、比热容以及导热系数;τ 为时间;x、y、z 是卡西坐标。对于空腔热辐射和表面热辐射,表面i 的热流密度可以用式(2)计算得到:

式中:上标i 和j 代表不同表面;iε 、jε 和iT 、Tj分别为表面i 和j 的发射率和温度。σ 为斯忒藩-玻耳兹曼常数、zT 是绝对温度、Fik和Ckj分别为视角因数矩阵和反射矩阵。

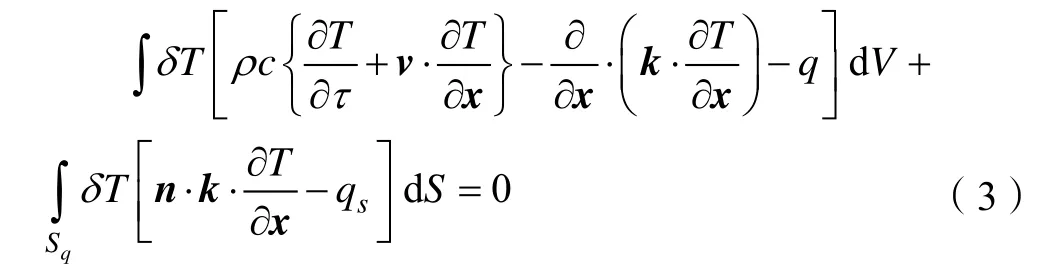

对于对流传热方式,热平衡方程表示为:

式中:T 为积分点的温度; Tδ 为任意温度变分;ρ 为流场密度;c 为流场比热容;k 为流体热导率;q 为单位体积外部热流增量;qs为通过单位体积表面的热流;n 为表面外法向量;x 为空间位置;τ 为时间。

2.3 传热分析结果

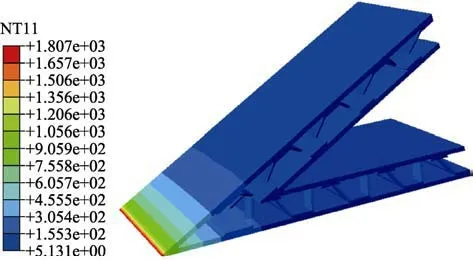

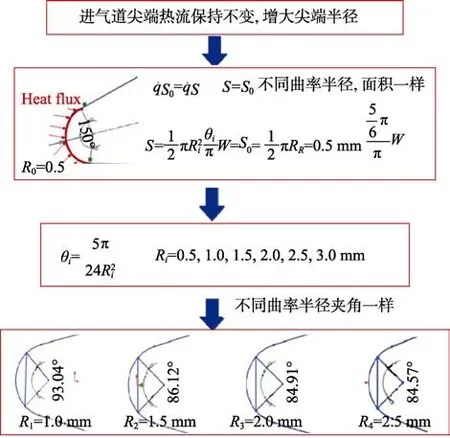

前缘尖端半径为0.5 mm 的进气道前缘的温度场分布如图4 所示。靠近前缘尖端位置的温度较高,远离尖端处,温度快速下降。最高温度出现在尖端处,为1807 ℃,而C/SiC 复合材料的极限温度为1600 ℃。为了进一步降低C/SiC 复合材料波纹点阵结构进气道前缘的最高温度,设计了不同的进气道前缘尖端半径,分别是R=0.5、1.0、1.5、2.0、2.5 mm。原理是通过保持进气道前缘尖端位置的热流不变,增大尖端半径。方法是在不同半径进气道前缘尖端保持和R=0.5 mm 的前缘尖端半径一样的面积,然后求得不同半径下面积的夹角,在夹角区域内施加和R=0.5 mm进气道前缘一样的热流密度,如图5 所示。

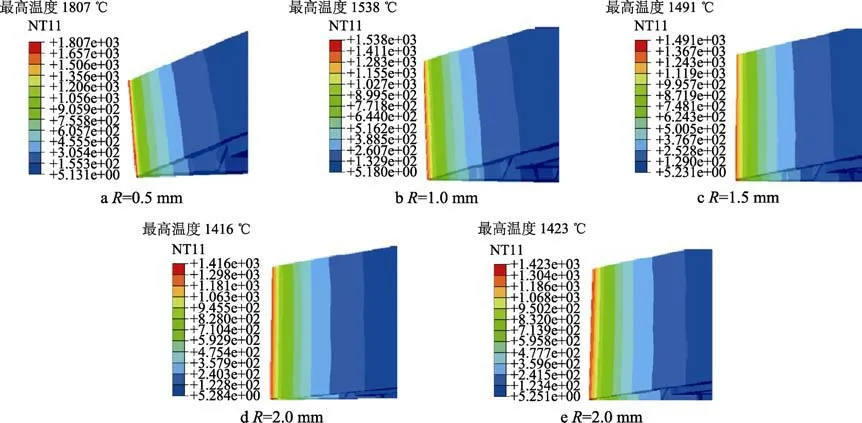

分别计算了R=0.5、1.0、1.5、2.0、2.5 mm 五种不同尺度下C/SiC 复合材料波纹点阵结构进气道前缘的温度响应,五种不同尺度下的温度场分布如图6所示。进气道前缘温度分布极度不均匀,温度沿板面 梯度分布。

图4 进气道前缘温度场分布(R=0.5 mm)Fig.4 Temperature field distribution on the inlet leading edge (R=0.5 mm)

图5 不同尖端半径进气道前缘的设计流程Fig.5 Design flow chart of the inlet leading edge with different tip radii

图6 不同进气道前缘尖端半径下的温度场分布Fig.6 Temperature field distribution on the inlet leading edge with different tip radii

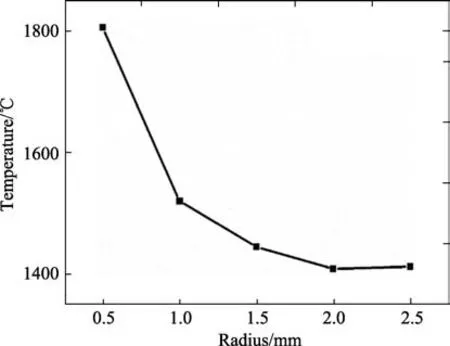

进气道前缘最大温度随尖端半径的变化曲线如图7 所示。可以看出,随着尖端半径的增大,进气道前缘最高温度明显降低。进气道尖端半径<0.5 mm时,最高温度大于1800 ℃,超过C/SiC 复合材料极限温度;进气道尖端半径>1.0 mm 时,最高温度为1520 ℃,低于C/SiC 复合材料极限温度,因此认为R>1.0 mm 是较为合适的进气道尖端半径选择;进气道尖端半径>2.0 mm 时,增大半径对降低进气道前缘最高温度没有明显的作用。

图7 进气道前缘最大温度随尖端半径的变化曲线Fig.7 Curve of the maximum temperature of inlet leading edge versus tip radius

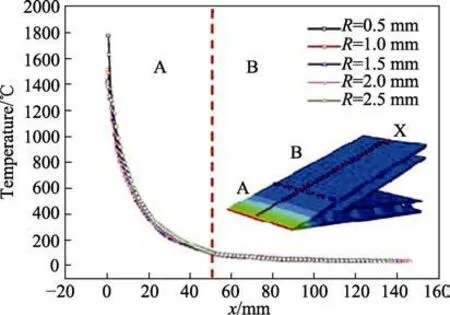

进气道前缘面板温度随距离的变化曲线如图8所示。进气道前缘尖端半径变化对进气道整体的温度场分布影响不大,主要区别在于进气道前缘尖端处温度不一样。越靠近进气道前缘尖端处,温度场温度梯度分布越明显。在距离进气道尖端60 mm 后,温度梯度较小,温度场分布比较均匀。

图8 进气道前缘面板温度随距离的变化曲线Fig.8 Curve of the temperature versus distance for the inlet leading edge

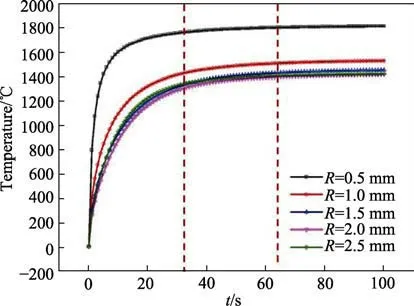

进气道最高温度随时间的变化曲线如图9 所示。可以看出,不同进气道前缘尖端半径下最高温度达到稳态的时间不一样。R=0.5 mm 时,进气道前缘达到稳态的时间约为30 s 左右,这与德国航空中心H2K风洞试验时间(20~30 s)基本一致。随着前缘尖端半径的增大,最高温度达到稳态时间增加,R=1.0 mm时,达到稳态时间约为60 s。

图9 进气道最高温度随时间的变化曲线Fig.9 Curves of the maximum temperature of inlet versus time

3 C/SiC 复合材料波纹点阵结构进气道前缘制备工艺

由上述数值分析可知,当进气道前缘半径大于2.0 mm 时,增大半径对降低进气道前缘最高温度没有明显作用。在表1 几何参数基础上,采用前驱体浸渍裂解工艺(Polymer Impregnation Pyrolysis,PIP)[3-4],制备前缘尖端半径为2.0 mm 的C/SiC 复合材料点阵结构进气道前缘。制备前需使用碳纤维预浸料进行预成形。首先将一定数量的预浸料(厚1.5 mm)叠在一起,之后使用水刀切割成设计好的芯子和面板的形状。根据芯子折成不同角度后的长度计算面板尺寸。最后按照设计好的厚度将6 层碳纤维预浸料叠成芯子,8 层碳纤维预浸料叠成面板,放于重物下压实,保证各层预浸料之间不会出现分层现象。具体过程如下:1)按照设计好的形状切割碳纤维预浸料;2)将一定层数的碳纤维预浸料堆叠、压紧(芯子部分6 层、面板部分8 层);3)将叠好的碳纤维预浸料装入模具中(先芯子、再上面板、最后下面板);4)将模具整体放入烘箱中,120 ℃固化1 h,冷却后取出模具;5)按照PCS(聚碳硅烷)︰DVB(二乙烯基苯)= 2︰1(质量百分比)的比例配置浸渍液;6)将固化后的样品放入浸渍液中,60 ℃下真空浸渍5 h 后,取出晾干;7)将晾干后的样品放入烘箱中,180 ℃固化1 h,然后将样品放入真空烧结炉中,氩气气氛下1200 ℃裂解30 min;8)浸渍固化条件不变,裂解温度改为1600 ℃,浸渍裂解2 周期得到样品。重复步骤6)、7)共6 周期,制备完成的样件如图10所示。

图10 C/SiC 波纹点阵结构进气道前缘样件Fig.10 Sample of C/SiC inlet leading edge with corrugated lattice structure

4 结论

文中采用数值模拟方法对进气道前缘进行轻量化设计研究,得到如下结论:

1)进气道前缘最高温度随着尖端半径的增大明显降低,当半径大于2.0 mm 时,增大半径对降低进气道前缘最高温度没有明显的作用。

2)不同进气道前缘尖端半径下最高温度达到稳态的时间不一样,随着前缘尖端半径增大,最高温度达到稳态时间增加。尖端半径为1.0 mm 时达到稳态时间约为60 s。

3)采用PIP 工艺成功制备出了C/SiC 复合材料波纹点阵结构进气道前缘。