微热管高精度测试系统的热源控制与温度采集

2020-02-26王相蓉王晓东李聪明

王相蓉,罗 怡,王晓东,李聪明

(1.太原理工大学机械与运载工程学院,山西太原 030024;2.大连理工大学,精密与特种加工教育部重点实验室,辽宁大连 116024)

0 引言

随着电子器件的微型化和集成化的发展,输入功率不断提高,使得热流密度急剧增大,器件性能随之降低[1-2]。例如,LED作为新一代照明光源,具有高效、节能、寿命长等优点,但仍有约70%的能量转化为热量,结温过高会严重影响发光效率、显色指数、色温、主波长、色坐标及使用寿命[3]。可见,散热成为亟待解决的问题之一。

热管作为一种高效的传热元件,在电子冷却、余热利用、太阳能收集及生物应用等方面得到广泛应用。理论上,微热管的导热系数高于常见金属的导热系数2~3个量级[4-5],热管技术可以满足大功率LED器件的高效散热。与传统热管相比,微热管的特征尺寸小,没有毛细结构,只能通过沟道的尖角区进行工质回流。其传热性能受槽道结构、工质灌注比、工质类型等复合因素影响,仍有实验研究的必要。当量导热系数作为一项重要热性指标[6-8],对于结构特定的热管,其主要受输入功率和温差的影响。因基于相变潜热,其导热系数是功率和温度的因变量,并非常量。因此,对输入热量的精准控制和对特定区域的高精度温度采集显得尤为重要。另外,LED器件是非阻性器件,其散热功率具有随结温变化而变化的特殊性,所以,微热管的热性参数瞬时变化研究中,不宜直接使用LED作为加热源。

在微热管实验研究中,热源并没有统一标准,主要包括:金属加热片、电加热棒、薄膜电阻加热器等。文献中大多没有提到热源的控制[9-11],仅仅采用恒定电压、电流的方式进行功率操作,或者在此基础上采用系数修正输入功率。一般阻性加热器件的阻值会随温度的升高而减小[12],仅通过恒定电压和电流不能准确控制输入功率,从而影响热性参数的准确评价。因此,本文利用PID闭环控制的方式对不同热源进行不同输入功率下的恒定控制,以减小因热源热量波动造成的微热管热性能评价偏差。

1 热性能评价原理

1.1 热性能主要参数

微热管的热性能主要通过导热能力强弱参数和阻碍热量传递的能力参数评定,即当量导热系数Keff和热阻R。计算公式分别为:

(1)

(2)

式中:Q为输入功率,W;Leff为微热管有效长度,m;A为微热管横截面积,m2;Te为微热管蒸发段平均温度, ℃;Tc微热管冷凝段平均温度, ℃。

从式(1)、式(2)可以看出,对于结构尺寸已确定(Leff、A为常数)的微热管,其热性能参数主要由输入功率和特征区域温差决定,因此。输入功率的精确控制和温度的准确采集是热性能评价的关键。

1.2 微热管传热途径

微热管的热量传输可表述为:热量在蒸发段以热传导方式输入;蒸发段的工质吸收热量蒸发(沸腾),蒸汽在压差的作用下流向冷凝段;蒸汽在冷凝段遇冷液化放出热量;热量通过热传导方式经基板冷凝段(连接冷凝块)导出。如此循环,实现热量的高效传递,如图1所示。

图1 微热管结构示意图

为减小热量以对流方式散失,整个测试结构位于真空腔内,同时,由于整个传热过程的最高温度不超过100 ℃,热辐射远小于总热量的1%。因此,真空环境可保证热源输入热量全部由微热管导出,一定程度上有助于提高热性能评价的准确性。

1.3 热源选择及冷凝端连接

LED作为光源,约20%~30%的能量转化为光能,其余以热量形式散失。同时,LED的光功率会随结温的升高而降低,图2为Bridgelux蓝光LED芯片光功率随结温变化曲线,其中,归一化条件是结温为25 ℃的光功率为100%。可见,LED电光转化效率会随时间变化,单位时间产生的热量亦非恒定值。

图2 光功率随结温变化曲线

针对大功率LED用微热管散热基板无法直接采用LED热源用于热性能评价的问题,本文采用阻性加热源来恒定热量输出,对冷凝段进行恒温控制,实现微热管的热性能参数的准确评价,进而将微热管的高效散热技术应用到大功率LED,以实现结温的有效控制。因此,对于不同功率大小的散热要求,选择加热棒和陶瓷加热片两种阻性加热源,冷凝段采用恒温槽水冷提供恒定冷却温度。

加热棒采用HLJ2042,其最大输出功率为44 W。通过过盈配合与铜块连接组成加热块,其与微热管的蒸发段有效接触区域为8 mm(长)×6 mm(宽)。陶瓷加热片的外形尺寸为7 mm(长)×5 mm(宽)×1 mm(高),其最大输出功率为12 W。与恒温槽连接的铜块提供微热管的冷凝,其与微热管冷凝段接触区域为8 mm(长)×6 mm(宽)。3种热源的作用有所不同:研究微热管在较大功率散热时,采用加热棒作为热源,可以使热源快速达到所需输出热量,缩短加热块热平衡所需时间,减小微热管启动时间误差;采用陶瓷加热片可实现较小功率条件下微热管的热性能研究;大功率LED作为热源时,用以研究微热管散热技术条件下的LED结温变化情况。

2 热性能测试系统的控制与数据处理

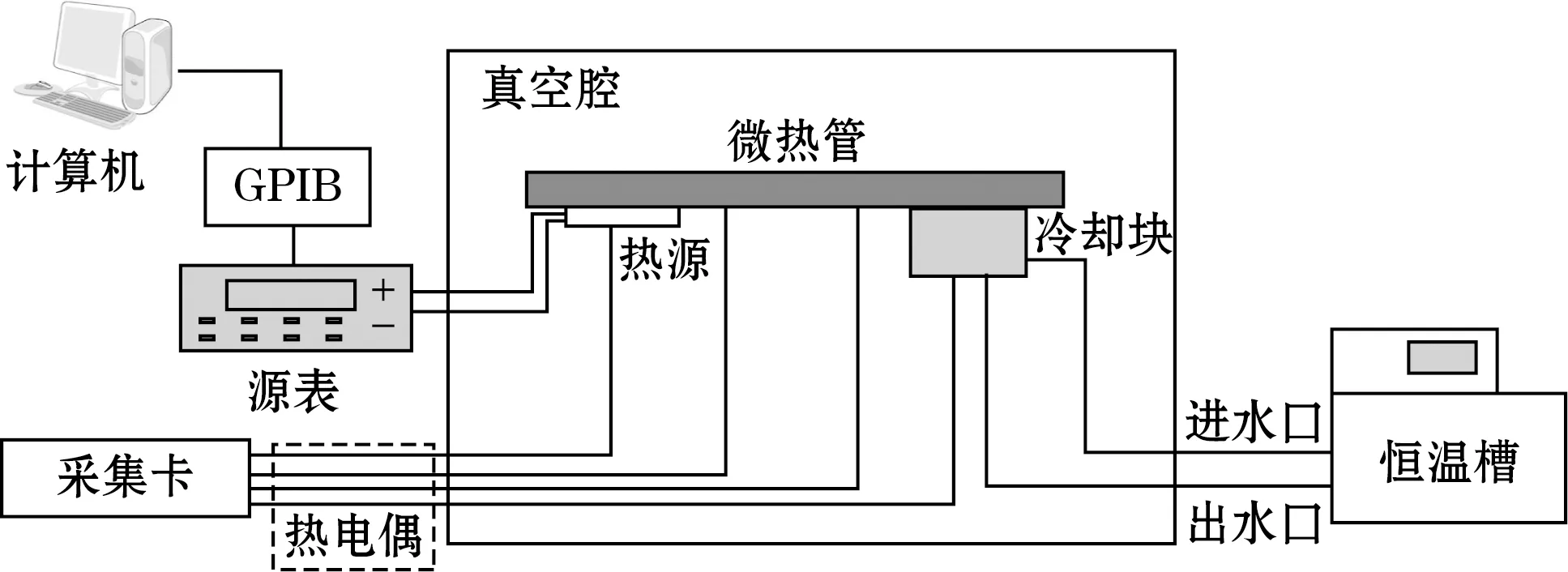

在图3所示的测试系统中,计算机通过GPIB卡与源表连接,控制热源的热量输出;恒温槽通过循环冷却水使冷却块温度恒定;通过热电偶采集热源、冷却块及微热管的特征区域温度,经采集卡传输到计算机。上位机软件由LabVIEW软件编写,完成PID控制、温度采集与处理、数据保存等功能。

图3 测试系统示意图

2.1 热源的恒功率控制

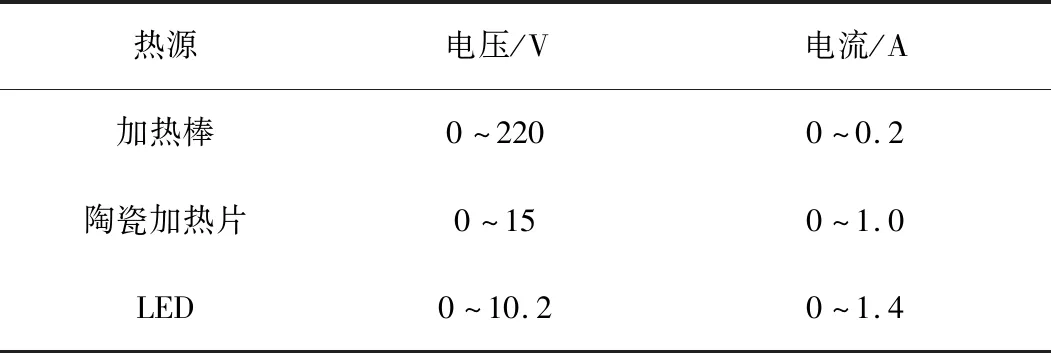

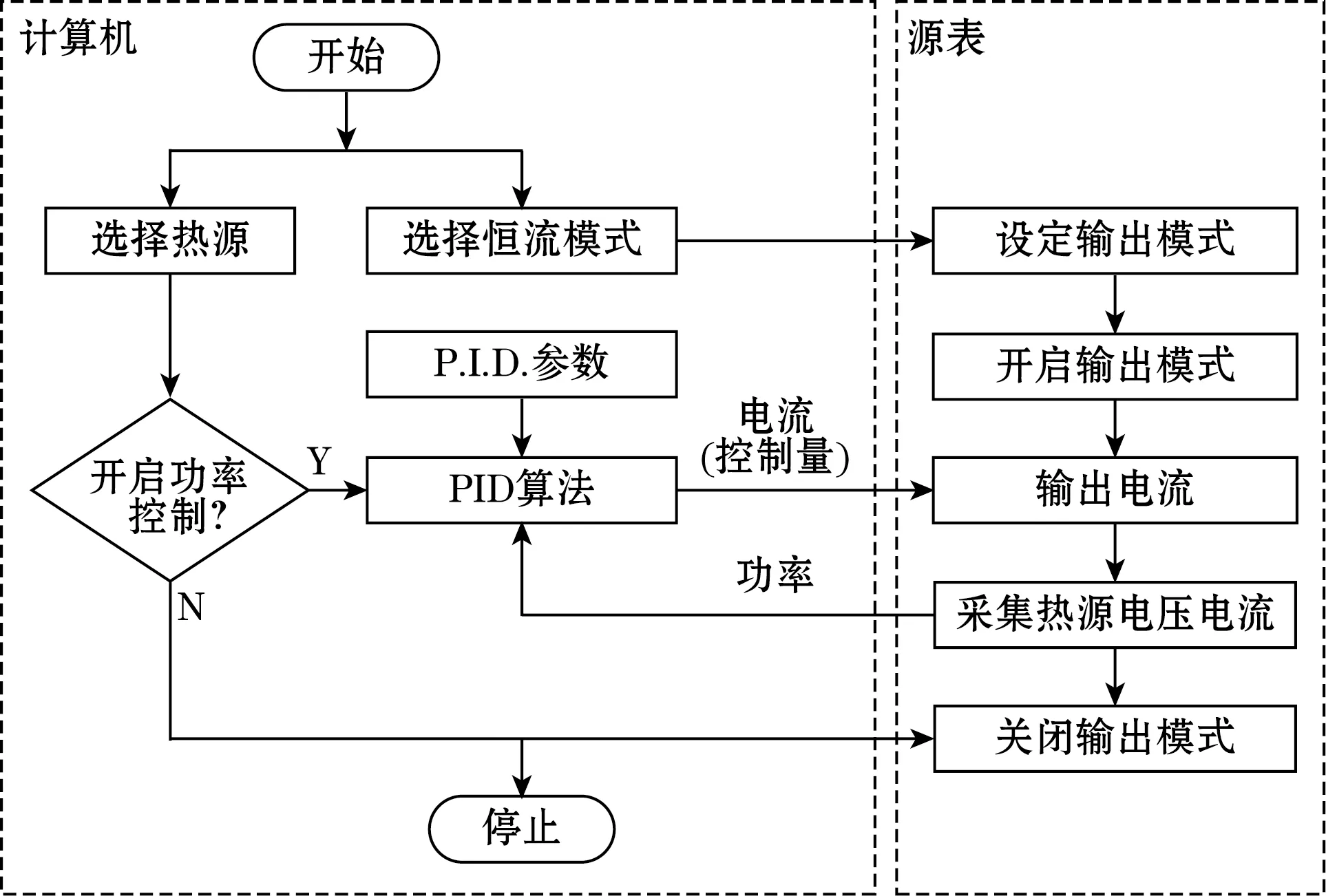

设定源表为恒流模式,采用改变输出电压的方式进行热源的PID恒功率控制。而不同热源的输出电压和电流范围不同,如表1所示,因此不能直接将电流值作为输出量。需将PID算法的输出量设为百分比形式,再根据不同类型的热源电压电流范围分别进行电流控制量的转换和恒流模式的电流阈值设定,恒功率控制过程如图4所示。

表1 不同热源的电参数

图4 恒功率控制框图

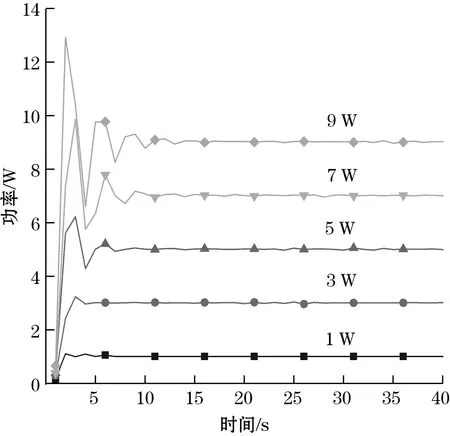

图5为加热棒在不同功率下的输出曲线。通过PID控制,加热棒在不同功率下能够快速达到恒定输出功率,调整时间小于10 s,稳定误差小于2 mW。因附属40 mm(长)×10 mm(宽)×5 mm(高)的加热块,其温升平稳,加热棒阻值变化浮动较小,所以其功率输出曲线表现出良好的稳定性。

图5 加热棒在不同功率下的输出曲线

图6为陶瓷加热片功率输出曲线,陶瓷加热片规格尺寸较小且阻值不大,温升较快,因此PID功率调整阶段的震荡随温度的升高不断增强,调整结束后其误差小于5 mW。

图6 陶瓷加热片在不同功率下的输出曲线

图7为LED功率输出曲线,从图7可以看出,小功率时不会出现超调;随着功率增大,节温升高引起正向电压和电流的降低,即节温过高引起LED失稳。3种热源中,LED调整时间最短,响应最快,稳定后的功率误差小于3 mW。

图7 LED在不同功率下的输出曲线

对于3种热源,因物理特性会随温度的变化出现不同程度的变化,因此不同功率采用不同的PID参数进行整定,如表2所示。

表2 不同功率下(部分)的PID参数

2.2 温度采集

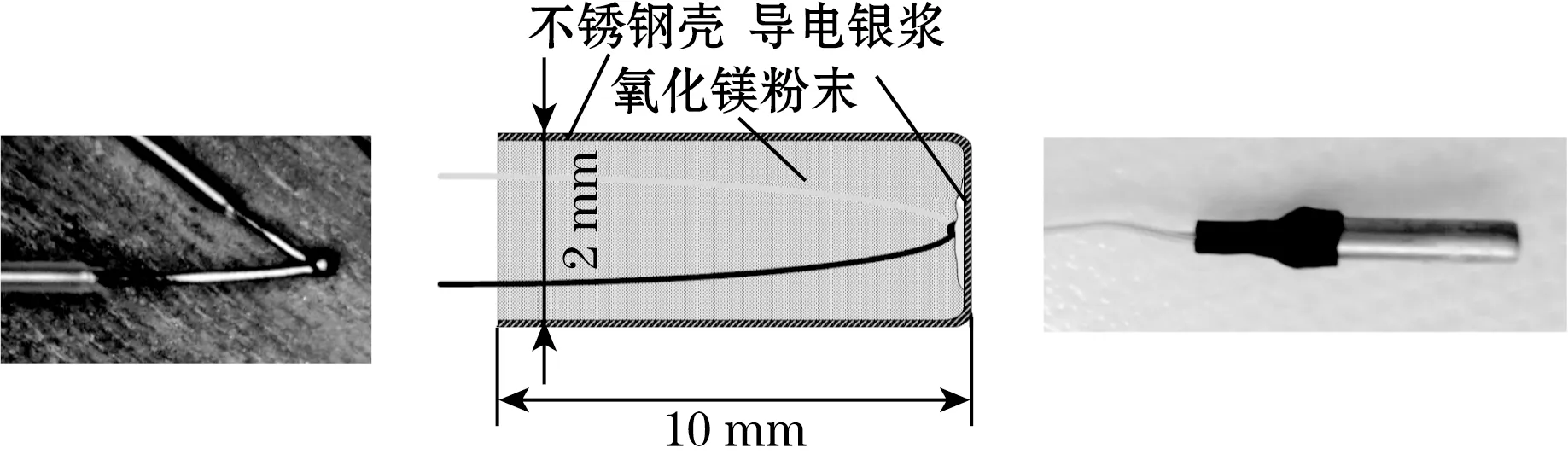

特征区域的温度采集采用线径为0.127 mm的OMEGA-K型热电偶。考虑到实验中热电偶的重复拆装,热电偶加了外径为2 mm的不锈钢保护壳,热电偶与保护壳内端面通过导电银浆固定,腔内填充氧化镁粉末,如图8所示,制成特制热电偶。保护壳体积小、热容小能够很快达到热平衡,因此响应速度较快且不易破坏被测对象的温度场分布。

(a) (b) (c)图8 实验中使用的热电偶

热电偶经高等级测温仪(testo735-2,精度为±0.3 ℃)标定,设定温度范围为35~105 ℃,间隔为10 ℃,每个温度点共采集5次。将不同设定温度下的测量值线性拟合得到热电偶的标准曲线,拟合结果如图9所示。因热电偶输出信号为mV级电压,易受环境干扰,最终引起温度值的微小波动,因此,根据式(3)上位机对温度值进行了平滑滤波。经校准和滤波处理后的热电偶误差小于1 ℃,具有较好的线性度,可用于微热管的热性能测试评定实验。

x=0.95x0+0.05x1

(3)

式中:x为平滑滤波后的温度值;x0为上次温度值;x1为当前温度值。

图9 实验测试温度曲线拟合

热电偶采集的是微热管硅基板上特征区域的温度,硅基板和热电偶之间属于刚性接触,为减小界面热阻,两者之间涂抹少量导热硅脂,然后通过测温胶(Satlon D-3)进行快速固定,既可保证良好的接触,又具有一定的固定强度。测试完毕后,使用专用解胶剂进行热电偶和基板的拆卸。

2.3 数据保存

上位机中采用了PID控制、采集、保存的同步执行,即开始测试后,实时进行热源的恒功率控制,同时采集微热管特征区域的温度,并将温度以excel文件格式保存,其中,温度采集间隔为1 s。同时,上位机软件通过比对数据记录数及错误代码查询功能进行文件是否保存成功的判断。

上位机的运行主框架采用状态机处理机制,即上一个运行状态决定下一个运行状态,无操作命令时降低CPU使用,能够合理、有效利用计算机资源。

3 测试实验

以上述加热棒、陶瓷片、LED 3种热源输入功率的精确控制和特制热电偶准确温度采集为基础,通过图3所示的实验测试系统对微热管传热过程中蒸发段温度进行动态采集,其中3种热源的输入功率为3、5、7 W。

图10为微热管在3种不同功率热源下的温度变化曲线。热源输入功率为7 W的实验结果表明:陶瓷片和加热棒作为热源时,微热管蒸发段平衡温度相差不大,分别为79.2 ℃和77.5 ℃,对应的平衡时间分别为110 s和77 s;由于LED作为热源时,涉及电光转换效率,其发热功率小于输入功率,蒸发段平衡温度为53.7 ℃,平衡时间为75 s。此外,测试表明微热管散热技术有助于LED等高热流电子器件的散热降温,具有稳定的散热能力。

图10 微热管在3种不同功率热源下的温度变化

微热管的传热能力除了导热系数、热阻等热性参数表征外,启动时间、传热极限、工况条件等也是热性能的评价因素。输入功率和微热管不同区域的温度是热性能评价的数据基础。因此,输入功率的精确控制和温度的准确采集是关键。

4 结束语

输入功率和温差是评价微热管散热基板的传热性能的重要因素。本文采用了PID功率控制方法,保证了输入功率的稳定性;采用了带有不锈钢保护壳的K型热电偶进行温度采集,既便于实验的重复性拆装又保证了测试的精确度。实验结果表明:加热棒、陶瓷加热片和大功率LED 3种热源的恒功率误差分别小于2、5、3 mW,校准后的热电偶误差小于1 ℃。为微热管的热性能评价提供准确、可靠的测试基础。