Mn-Ce催化剂低温脱硝性能的研究

2020-02-25王献忠吴彦霞梁海龙戴长友

王献忠,吴彦霞,陈 鑫,陈 琛,梁海龙,朱 江, 戴长友,唐 婕

(1.萍乡学院江西省工业陶瓷重点实验室,萍乡 337055;2.中国建筑材料科学研究总院陶瓷科学研究院,北京 100024; 3.江西新科环保股份有限公司,萍乡 337000;4.瑞泰科技股份有限公司,北京 100024)

0 引 言

氮氧化物是主要的大气污染物之一,不仅会造成酸雨、雾霾及光化学烟雾等问题,而且会对人类的健康造成巨大的危害[1-4]。NH3选择性催化还原(NH3-SCR)技术成熟、高效,广泛应用于固定源NOx的烟气治理。其中,SCR催化剂是该技术的核心,占运行成本的40%~60%。目前,商用的催化剂是钒钨(钼)钛体系,起活温度窗口在300~400 ℃。为满足传统SCR催化剂的活性温度、达到较高的脱硝效率,SCR反应装置通常布置于脱硫除尘之前,但这样容易受到烟气中粉尘、SO2等的冲刷及毒害作用,降低催化剂的使用寿命。将SCR反应塔布置于脱硫除尘装置之后,可以有效避免粉尘及SO2的危害,延长催化剂的使用寿命,但烟气温度会大大下降。因此,研发出适于低温下高效的脱硝催化剂成为国内外研究者的焦点[5-6]。

过渡金属锰元素具有多种可变价态,各氧化物间可相互转换,在低温条件下表现出优异的催化活性[7-8]。稀土元素Ce具有优良的储氧能力和氧化还原性能,作为催化助剂可提高催化剂的低温脱硝性能。Sn氧化物具有独特的电子构型和化学性质,已被用于催化还原NOx。TiO2具有较大的比表面积、良好的稳定性及优良的抗硫性能,是一种常见的催化载体。本文制备了一系列的Mn-Ce催化剂,研究了其低温脱硝性能及抗SO2中毒的性能,为低温SCR催化剂的开发提供了参考。

1 实 验

1.1 催化剂的制备

TiO2-SnO2复合粉末:称取一定量的TiOSO4,溶于去离子水中,搅拌2 h,得到澄清溶液后,称取一定量的SnCl4加入到钛水溶液中。向上述Ti-Sn混合溶液中,缓慢滴加氨水,至pH值为9~10。沉淀在过滤、洗涤、干燥后置于500 ℃的马弗炉中焙烧4 h,得到TiO2-SnO2复合粉末备用,其中Sn/TiO2(质量比)=20%。

浸渍法:称取一定量的硝酸锰、硝酸铈溶于去离子水中,然后称取一定量的TiO2-SnO2复合粉末,倒入Mn-Ce混合溶液中,搅拌2 h。然后置于105 ℃烘箱中干燥,最后在500 ℃马弗炉中焙烧4 h,得到Mn-Ce/TiO2-SnO2复合粉末备用,其中Mn/TiO2(质量比)=8%、Ce/TiO2(质量比)=2%。

共沉淀法:称取一定量的TiOSO4,溶于去离子水中,搅拌2 h,得到澄清溶液后,称取一定量的SnCl4、硝酸锰、硝酸铈加入到钛水溶液中。向上述混合溶液中,缓慢滴加氨水,至pH值为9~10。沉淀在过滤、洗涤、干燥后置于500 ℃的马弗炉中焙烧4 h,得到MnCeSnTiOx复合粉末备用,其中Sn/TiO2(质量比)=20%、Mn/TiO2(质量比)=8%、Ce/TiO2(质量比)=2%。

MnCeTiOx催化剂的制备方法同MnCeSnTiOx催化剂,只是在制备的过程中不添加SnCl4,其中Mn/TiO2(质量比)=8%、Ce/TiO2(质量比)=2%。

1.2 催化剂的活性评价

催化剂的活性评价采用固定床反应装置。用NO(纯度2%)、NH3(纯度2%)、O2(纯度99.99%)、N2(纯度99.99%)标准钢瓶气,来模拟工业烟气,N2作为载气。各气体的流量设定分别为NO 600 ppm、NH3600 ppm、SO2150 ppm(选用)、O26%、N2平衡气。气体的总流量为1000 mL/min,空速为20000 h-1。催化剂的装填量为5 mL。采用德图350型烟气分析仪对经过催化剂前后的NO浓度进行检测。NO转化率用式(1)计算:

NO转化率(%)=(1-[NO]out/[NO]in)×100%

(1)

其中,[NO]in为经过催化剂前烟气中初始NO浓度,[NO]out为经过催化剂后烟气中NO浓度。

1.3 催化剂的表征

催化剂的金属含量采用美国Agilent ICPOES730型电感耦合等离子体发射光谱仪测定。

XRD采用德国 Bruker 公司的D8 advance型X射线衍射仪进行,使用Cu-Kα为射线源,波长λ为0.15406 nm,管电流40 mA,管电压40 kV,步长0.02,扫描速率2°/min,扫描范围 10°~80°。

TEM采用荷兰飞利浦公司生产的Philips T20ST型透射电镜进行形貌分析。

催化剂的比表面积在美国康塔仪器公司生产的Autosorb-iQ物理吸附仪上进行测定,吸附介质采用氮气,样品需经过300 ℃真空条件下脱气3 h预处理。

Py-FTIR在PE公司FTIR Frontier型红外光谱仪上进行,样品(100 mg)在500 ℃真空下处理1 h, 温度降至室温后饱和吸附吡啶,然后在150 ℃和300 ℃脱附并记录红外光谱。

2 结果与讨论

2.1 催化剂的ICP分析

表1为采用电感耦合等离子体发射光谱仪(ICP)法测定的催化剂的金属元素含量。由表1可知,浸渍法制备的Mn-Ce/TiO2-SnO2催化剂中Mn/TiO2和Sn/TiO2质量比经测定分别为13.11%和30.81%,明显高于理论值,这可能是由于浸渍法制备过程,活性组分损失少,部分填充在载体表面孔道内,造成元素局部富集。相比较,共沉淀法制备的催化剂活性组分的含量更接近于理论值。

表1 催化剂的ICP测定结果Table 1 ICP test results of catalysts

2.2 催化剂的XRD分析

图1 催化剂的XRD图谱Fig.1 XRD patterns of different catalysts

图1为不同方法制备的催化剂的XRD图谱。由图1观察到,共沉淀法制备的MnCeTiOx及MnCeSnTiOx催化剂在2θ为25.2°、37.9°、47.8°、54.0°、55.2°和62.8°处出现了衍射峰,这主要归属于锐钛矿型TiO2的衍射峰。浸渍法制备的Mn-Ce/TiO2-SnO2催化剂除了出现锐钛矿型TiO2的衍射峰外,还在2θ为27.4°处出现了SnO2的衍射峰。从图1还可以看出,MnCeTiOx催化剂的锐钛矿型TiO2的衍射峰强度最高,而掺杂Sn之后的MnCeSnTiOx及Mn-Ce/TiO2-SnO2催化剂的锐钛矿型TiO2衍射峰强度降低。这可能是由于Sn离子半径r1为0.069 nm,Ti离子半径r2为0.0605 nm,二者相近,Sn离子进入到Ti晶格间,抑制了TiO2的富集结晶,破坏了TiO2晶体的有序排列[9-10],使得锐钛矿型TiO2晶体强度降低。在图1所示的XRD图谱中,未观察到Mn、Ce的特征峰,这主要是由于Mn、Ce的含量较低,衍射峰不明显或被锐钛矿型TiO2的衍射峰所遮盖。

2.3 催化剂的BET分析

研究表明,较大的比表面积和孔容,可以增加催化剂与反应气体NO与NH3的接触机会,有助于催化剂脱硝活性的提高。表2为不同方法制备的催化剂的BET分析结果。由表2可知,浸渍法制备的Mn-Ce/TiO2-SnO2催化剂比表面积和孔容最小,分别为85.6 m2/g和0.24 cm3/g。这主要是由于浸渍法制备过程中活性组分堵塞部分载体孔道,造成催化剂比表面积的降低。而共沉淀法制备的两种催化剂比表面积则有所提高,其中,MnCeSnTiOx催化剂具有较大的比表面积和孔容,分别为115.7 m2/g和0.32 cm3/g。而MnCeTiOx催化剂次之,分别为103.6 m2/g和0.27 cm3/g。

表2 催化剂的比表面积和孔结构性质Table 2 Specific surface area and pore structure properties of different catalysts

2.4 催化剂的TEM分析

图2为催化剂的TEM图片。从图2可以看出,图2(a)MnCeTiOx催化剂的颗粒粒径大于图2(b)、(c) MnCeSnTiOx、Mn-Ce/TiO2-SnO2催化剂,表明掺杂Sn之后,催化剂的晶粒尺寸减小。与图2(b)MnCeSnTiOx催化剂相比,图2(c)Mn-Ce/TiO2-SnO2催化剂的颗粒重叠的阴影部分较多,表明Mn-Ce/TiO2-SnO2催化剂分散不均匀,易产生局部元素富集。

图2 催化剂的TEM图片

Fig.2 TEM images of different catalysts

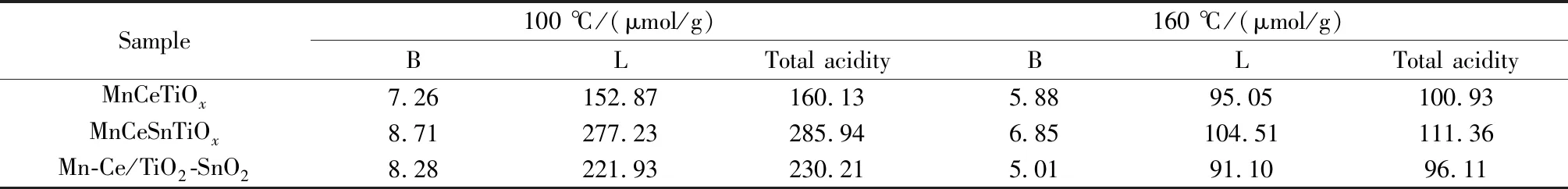

2.5 催化剂的吡啶吸附红外分析

Py-FTIR是目前测定催化剂表面酸性的有效手段,图3为催化剂在100 ℃及160 ℃下的吡啶红外光谱(Py-FTIR)。据文献报道[11-13],在1440~1447 cm-1、1485~1490 cm-1和1580~1600 cm-1位置出现特征峰归属于吡啶分子与固体表面形成的氢键;在1485~1500 cm-1、1540 cm-1、1620 cm-1和1640 cm-1位置出现特征峰,归属于通过N原子与表面Brønsted酸中心作用并使吡啶分子质子化形成PyH+;在1447~1460 cm-1、1503~1488 cm-1、1580 cm-1以及1633~1600 cm-1位置出现特征峰,归属于通过N原子的弧对电子与表面Lewis酸中心配位形成配合物Py-L。

由图3可知,在1445 cm-1处出现的特征峰为吡啶与催化剂表面的氢键所形成的,在1487 cm-1和1540 cm-1处出现的特征峰为催化剂表面Brønsted酸的特征峰,在1576~1610 cm-1处出现的特征峰为Lewis酸中心的特征峰。不同催化剂的表面酸浓度如表3所示。从表3中可以看出,催化剂有大量酸性位暴露在样品表面,主要以Lewis酸为主。在100 ℃下,催化剂表面总酸量按照MnCeSnTiOx>Mn-Ce/TiO2-SnO2>MnCeTiOx的顺序依次降低。在160 ℃下,催化剂表面总酸量按照MnCeSnTiOx>MnCeTiOx>Mn-Ce/TiO2-SnO2的顺序依次下降。

图3 催化剂的吡啶吸附红外图谱

Fig.3 Py-FTIR spectra of different catalysts

表3 催化剂表面 B 酸和 L 酸分布及浓度

Table 3 Distribution concentration of Brnsted (B) and Lewis acid (L) on catalysts surface

Sample100 ℃/(μmol/g)BLTotal acidity160 ℃/(μmol/g)BLTotal acidityMnCeTiOx7.26152.87160.135.8895.05100.93MnCeSnTiOx8.71277.23285.946.85104.51111.36Mn-Ce/TiO2-SnO28.28221.93230.215.0191.1096.11

2.6 催化剂的脱硝性能测试

图4为不同方法制备的催化剂的脱硝活性曲线。从图中可以看出,MnCeSnTiOx催化剂在80 ℃时具有最高的脱硝活性为70%以上,Mn-Ce/TiO2-SnO2催化剂次之,脱硝效率约为68%,MnCeTiOx最低不足65%。在100~160 ℃的温度区间内,浸渍法制备的Mn-Ce/TiO2-SnO2催化剂脱硝活性明显高于其他两种样品。在100 ℃时,Mn-Ce/TiO2-SnO2的脱硝活性最高约为90%,MnCeSnTiOx次之,约为82.5%,而MnCeTiOx仅为75%左右。当温度达到180 ℃时,三种催化剂的脱硝活性均趋近于100%。总体来说,催化剂的脱硝活性顺序是:Mn-Ce/TiO2-SnO2>MnCeSnTiOx>MnCeTiOx。添加Sn元素以后,可以与Mn、Ce产生某种协同作用,提高催化剂的脱硝活性。

图4 催化剂的脱硝活性曲线

Fig.4 Denitration activity curves of different catalysts

图5 不同催化剂的抗硫性能曲线

Fig.5 Sulfur resistance performance curves of different catalysts

2.7 催化剂的抗硫性能测试

图5为不同催化剂的抗硫性能曲线。催化剂的硫中毒原因主要是由于SO2与NH3生成硫酸氢铵,硫酸氢铵在低于250 ℃以下时,呈液态存在,堵塞了催化剂的孔道、使得比表面积和活性位点减少,另外,SO2会使Mn、Ce等活性金属硫酸化,造成不可逆的失活。从图5可以看出,在180 ℃通入150 ppm SO2300 min后, 三种催化剂的脱硝效率随着时间的延长,均出现不同程度的降低:Mn-Ce/TiO2-SnO2催化剂的脱硝活性下降幅度最大,由最初的约100%,下降为40%;MnCeTiOx催化剂次之,由最初的约100%,下降为60%;MnCeSnTiOx脱硝效率下降幅度最小,由最初的约100%,下降为65%。这表明浸渍法制备的催化剂活性元素在载体表面局部富集,虽然有利于催化剂低温活性的提高,但由于未与载体产生良好的相互作用,活性元素Mn、Ce易受到SO2的影响,造成催化剂的硫中毒,因此,抗硫性能是最差的。而共沉淀法制备的催化剂元素分散更加均匀,有助于提高催化剂的抗硫性能。

2.8 活性测试时间对催化剂脱硝性能的影响

图6 活性测试时间对催化剂脱硝活性的影响Fig.6 Effect of activity test time on catalyst denitrification activity

由于MnCeTiOx、MnCeSnTiOx及Mn-Ce/TiO2-SnO2催化剂在80~180 ℃具有良好的脱硝性能,在180 ℃脱硝效率接近100%,因此,选取在180 ℃下进行三种催化剂的脱硝性能稳定性测试,结果如图6所示。由图6可以看到,随着活性测试时间的延长,共沉淀法制备的MnCeTiOx、MnCeSnTiOx催化剂的脱硝效率一直稳定保持在初始脱硝效率,达99%以上。而浸渍法制备的Mn-Ce/TiO2-SnO2催化剂在60 h的测试过程中,催化剂的脱硝效率由原来的近100%降低至98%左右稳定,下降幅度为2%。相比于浸渍法,共沉淀法制备的催化剂具有更好的脱硝稳定性。

3 结 论

(1)共沉淀法制备的MnCeTiOx及MnCeSnTiOx催化剂主要出现锐钛矿型TiO2。掺杂Sn之后,降低了TiO2的结晶性能,与MnCeTiOx催化剂相比,MnCeSnTiOx催化剂的锐钛矿型TiO2衍射峰的强度较低。浸渍法制备的Mn-Ce/TiO2-SnO2催化剂主要以锐钛矿型TiO2和少量的SnO2混晶的形式存在,但由于活性组分负载不均匀,堵塞了部分载体的结构孔道,因此,Mn-Ce/TiO2-SnO2催化剂的比表面积最小,为85.6 m2/g。不同方法制备的催化剂表面暴露的酸性活性位均以L酸为主,其中,MnCeSnTiOx催化剂的总酸量最多。

(2)浸渍法制备的Mn-Ce/TiO2-SnO2催化剂表现出了最佳的低温脱硝性能,在100 ℃时,可达90%以上,但其抗硫性能最差,在180 ℃下通入150 ppm SO2300 min后,脱硝效率由最初的约100%,下降为40%。在掺杂Sn之后,共沉淀法制备的MnCeTiOx催化剂的低温活性及抗硫性能均有得到了有效提高。MnCeSnTiOx催化剂表现出了最佳的抗硫性能,在180 ℃下通入150 ppm SO2300 min后,脱硝效率由最初的约100%,下降为65%。