膨胀岩地基浸水条件下双线无砟轨道路基变形特性

2020-02-25段君义杨果林刘洋阚京梁邱明明

段君义,杨果林,刘洋,阚京梁,邱明明

(1.中南大学土木工程学院,湖南长沙,410075;2.中国铁路设计集团有限公司,天津,300251;3.延安大学建筑工程学院,陕西延安,716000)

膨胀土具有明显的吸水膨胀、失水收缩特征[1],该特征随着降雨、地下水上升、气候变化等引起水分运移而具有潜在性、反复性及长期性[2]。膨胀土的胀缩变形特点导致膨胀土地区铁路路基经常出现路基隆起、基床外挤、翻浆冒泥及线路不平顺等问题[3-5],高速铁路无砟轨道对路基稳定性及其隆起变形有着非常严格的控制要求[3,6]。随着列车速度不断提高,上述问题更加突出[4],进而可能引起严重的铁路运营安全隐患。目前,针对膨胀土地区铁路路基病害问题,研究者与工程人员通过试验与实践提出了多个解决途径,并运用于实际工程中,如:在基床结构不同部位采取铺设复合土工板(膜)、沥青混凝土以及半刚性防水层等防排水措施[7-9];利用石灰、水泥及纤维等各类材料对膨胀土填料进行改良[10];采用碎石桩、混凝土桩及土工垫层等对膨胀土地基进行加固处治[11]。上述解决方法在一部分铁路工程中的应用效果良好,然而,也有部分线路在采用上述方法后经过多年运营仍存在膨胀土病害[12-13],主要是处治措施尚存在不足或在长期服役下失效,仍有水分蒸发或浸入路基结构,导致膨胀性填料因水分波动而产生胀缩变形。为更好地解决膨胀土引起的铁路路基变形病害,改进或提出更好的处治途径,有必要对膨胀土浸水变形引起的铁路路基变形机理及其特征进行深入研究。AL-SHAMRANI 等[1,14-15]通过砂孔、砂槽对膨胀土地基进行人工浸水,研究膨胀土隆起变形及其与混凝土结构相互作用;陈伟志等[16-17]通过对云桂铁路膨胀土地基进行人工浸水,得到不同高度低矮路堤变形沿路基深度、横向的分布规律;蒋关鲁等[18]研究了刚、柔性基础下膨胀土地基浸水变形差异性;马丽娜等[3]分析了不同浸水孔深度与上覆荷载对泥岩地基膨胀变形特性的影响。以上浸水试验研究成果均有利于膨胀土地区铁路路基结构优化设计[4,12],但研究对象多数是针对单纯膨胀土地基或非完整铁路路基。目前,针对膨胀土地基浸水膨胀变形对完整铁路路基结构变形特性影响的研究还很少[16],难以满足高速铁路日益增长的高质量、高标准、高安全的要求。为此,本文作者依托京沈(北京—沈阳)客运专线铁路建设,开展高速铁路双线无砟轨道路基下膨胀岩地基浸水模型试验,分析膨胀岩地基膨胀变形及对整个路基结构变形的影响,以期为膨胀岩土地区铁路路基结构设计及其加固处治提供参考。

1 路基模型试验

1.1 路基填料

地基填料为具有膨胀性的全—强风化泥质砂岩,取自京沈客运专线上辽宁省朝阳市,呈灰白、灰绿色,块状可轻易夯碎,易风化,吸水性强,遇水膨胀迅速。根据现场勘察测试,其自由膨胀率为28%~51%,蒙脱石质量分数为21.49%~40.51%,阳离子交换量为238.69~480.60 mmol/kg。根据TB 10038—2012“铁路工程特殊岩土勘察规程”的判别标准,该泥质砂岩整体上以弱至中等膨胀性为主。天然含水率w0为20.3%~25.4%,土粒相对密度Gs为2.70~2.73,液限wL为33.50%~48.00%,塑限wP为29.40%~33.13%。由击实试验得到其最大干密度ρmax为1.728 g/cm3,最优含水率wopt为19.8%,不均匀系数Cu为45.4,曲率系数Cc为2.0。

基床填料是按照铁路路基设计规范要求配制的A组填料,其主要物理力学参数见文献[19]。填料均按照规范[6]要求进行分层填筑压实。

1.2 路基模型及试验方案

1.2.1 路基模型尺寸及元器件布置

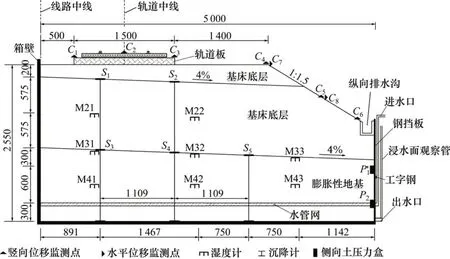

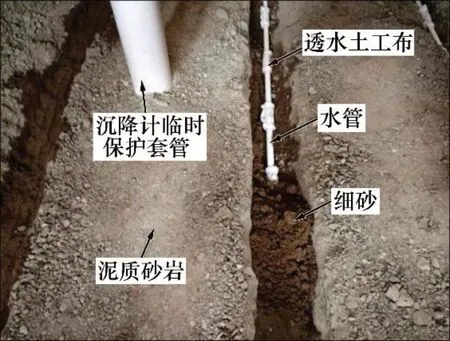

模型箱3面为格构式箱壁,另一面为开口。开口位置采用可拆卸的钢挡板点焊封口,并用大型工字钢焊接在箱壁上加固钢挡板,增加其刚度。箱壁上涂刷一层润滑油和粘贴光滑聚氯乙烯薄膜,试验路基以规范[6]中实际双线无砟轨道路基结构一半为原型,按照1:2缩尺确定,对应的相似关系见表1。需要说明的是,膨胀性土体的变形由外荷载约束和自身膨胀潜势共同决定,它们之间的关系复杂,尽管如此,由模型试验得到的变形特征仍可对实际铁路路基的变形状态给予评估。路基横向长度为5.00 m,高度为2.55 m,纵向长度为2.00 m。其中,试验所用轨道板通过对CRTS I 型板式轨道结构按1:2 缩尺得到,采用C40 混凝土浇筑成型,纵向长度为1.90 m,钢轨以60 kg/m 钢轨为原型,采用工字钢模拟。路基内部布置湿度计(型号为YT-DY-0101,精度为0.01%)、沉降计(型号为JMDL-3210A,精度为0.01 mm)及侧向土压力盒(型号为JMZX-5002AT,土压力盒紧贴于箱壁),在路基表面布设竖向、水平位移监测点,模型尺寸及具体元器件布置见图1。其中,在距地基底部0.30 m处沿路基横向水平布置3道水管,并相互联通,管壁按0.20 m 间距钻孔并用透水土工布包裹防止泥、砂土由孔口进入而堵塞管道。水管放置在开挖好的沟槽中,同时在沟槽内铺设细砂裹住水管以保证水分由孔口出水后均匀渗入地基土中,如图2所示。

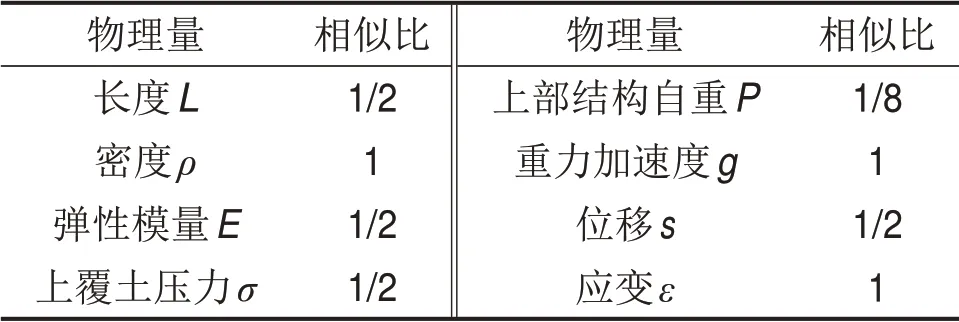

表1 路基模型相似比关系Table 1 Similarity relationship of subgrade

1.2.2 试验过程及监测

在整个浸水过程中,路基面上覆荷载仅有轨道结构荷载(即缩尺的轨道板和钢轨),试验路基未采用防排水措施,以便分析最不利情形和为后续研究处治方法提供依据。地基浸水由进水口注入铺设在地基中的水管网络完成,水头差维持在0.30 m,但水头不高于地基面位置(通过进水口水头和浸水面观察管内水面位置控制)。在浸水过程中,对土壤湿度、侧向土压力、地基膨胀变形及路基表面变形进行监测。当地基土全部浸水湿润且其湿度、路基变形达到相对稳定时,结束浸水过程,整个浸水过程持续时间为151 h。之后,关闭浸水系统,并对自然状态下路基湿干过程进行继续监测,该过程持续时间为30 h。

图1 双线无砟轨道路基模型及元器件布置Fig.1 Physical model of double-line ballastless track subgrade and components layout

图2 水管网铺设Fig.2 Water pipe laying

2 试验结果与分析

2.1 浸水过程中路基湿度变化规律

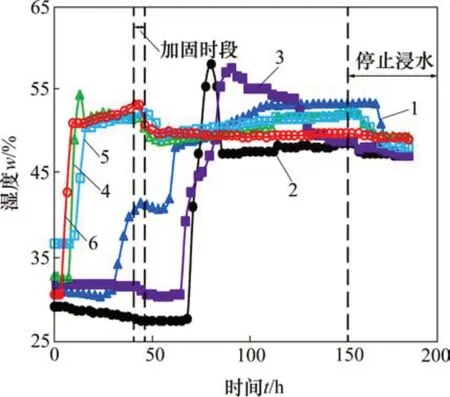

图3所示为浸水时地基中湿度(w)随浸水时间(t)的变化结果,其中,浸水过程中湿度计M21 和M22 对应的湿度稳定不变,分别为11.6% 和10.7%。由图3可知:地基中部(对应湿度计M31,M32 和M33)在浸水开始后第7~13 h 内湿度增大,且在短时间内便出现较大增长;在注水约27 h时,M31 的湿度开始升高,但相比于地基中部位置而言,M31 的湿度增加量稍低,这是由于M31 埋置在地基与基床底层的交界面处,而基床底层为A组填料,吸水性没有泥质砂岩强烈,此外,浸水渗出点(浸水管网位置)距地基和基床底层交界面的距离较长,导致向上渗透路径较长,且在渗透路径上,泥质砂岩遇水膨胀致孔隙通道缩小或堵塞,进而导致水分扩散速度减慢;当浸水过程持续到约41 h 时,由于泥质砂岩产生了较大膨胀压力,使得加固钢挡板的大型工字钢翼缘与模型箱壁的1处焊缝因应力集中出现了开裂裂缝,模型箱开口方向的钢挡板出现小幅度外鼓(如图4所示),于是,立刻采取加固与补焊措施,加固后对钢挡板变形进行监测,其变形得到控制不再变化,在整个加固时段内仍然持续监控各项测试内容。

图3 膨胀土地基内湿度随时间变化Fig.3 Changes of humidity in expansive soil foundation with time

图4 钢挡板及其工字钢变形(钢挡板厚度为10 mm)Fig.4 Deformation of steel I-beam and steel plate(thickness of steel plate is 10 mm)

在浸水持续到65~68 h 时,M32 和M33 处湿度增大,表明整个地基内土体已被浸水,且朝着饱和方向持续进行,不同位置的湿度在之后陆续趋于稳定。待路基内各部位的变形稳定后,在第151 h 时,关闭浸水系统,并持续测试湿度、变形约30 h 至试验结束。关闭注水系统后,不同位置处湿度存在滞后效应,并出现了一定程度下降。

2.2 浸水过程中侧向土压力变化规律

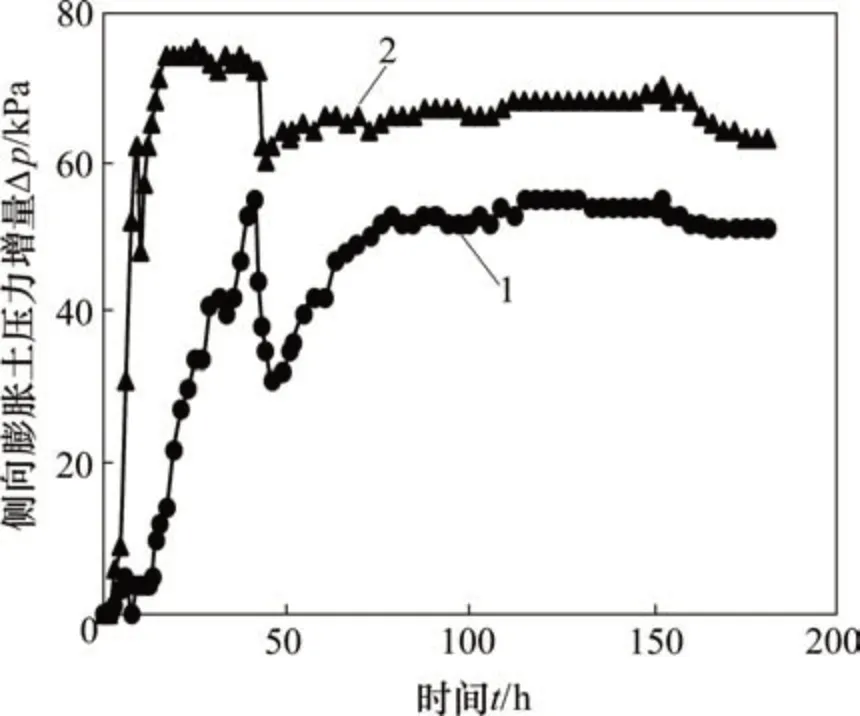

广西、四川等膨胀土地区铁路线路路基在运营过程中出现了大量的基床外鼓变形、侧沟及其平台挤压开裂、破坏等问题[4]。为了解地基膨胀引起的侧向膨胀情况,对距地基底面0.3 m 和0.9 m处膨胀性地基侧向膨胀土压力随浸水时间的变化进行监测,结果如图5所示(图中,∆p为侧向膨胀土压力增量)。

图5 侧向土压力随浸水时间的变化Fig.5 Changes of lateral soil pressures with time

由图5可知:泥质砂岩吸水产生膨胀,受模型箱壁和上覆荷载约束,P2处侧向土压力先显著增大。这是由于P2位置刚好是浸水管网所在位置,该位置水分同时向上和向下双向渗透,因此,P2处侧向土压力表现为急剧增大;在浸水持续到第17 h后进入缓慢增长期,该时期内侧向土压力达75 kPa。

随着水分持续向上渗透,P1处侧向土压力开始缓慢增大,初期增大缓慢是由于水分未至该处,土压力的增大是由周围其他已浸水地基土的膨胀压力扩散挤压引起,加上水分单向渗透、路径较长且部分渗透通道缩小或堵塞导致渗透较慢。

加固钢挡板的工字钢焊缝开裂,钢挡板发生了一定程度鼓胀,使得P1和P2处侧向土压力均出现下降现象,其中,P2处侧向土压力的下降呈“陡降式”,而P1处的下降则较缓和,这是因为P2处泥质砂岩已经过较充分的浸水和较长时间膨胀,后期膨胀缓慢;而P1处泥质砂岩尚处于浸水初期或未达到完全饱和且仍在快速膨胀中。由于P2处的覆土厚度大于P1处的覆土厚度,因此,在整个浸水过程中,P2处侧向土压力始终大于P1处的侧向土压力。

此外,由图5可知:加固前钢挡板的鼓胀变形对侧向土压力的影响一直存在,表现为稳定后的P2处侧向土压力最大值明显小于其加固前的侧向土压力最大值,而稳定后的P1处侧向土压力最大值等于其加固前的侧向土压力最大值。可见,微小的侧向变形能够释放较大的侧向膨胀力,而侧向膨胀力减小又可进一步引起竖向膨胀力降低[20]。因此,若能够在加固处治措施中充分利用该特征,则可在宏观上显著降低地基土膨胀力,进而降低路基隆起变形。

2.3 浸水过程中路基隆起变形规律

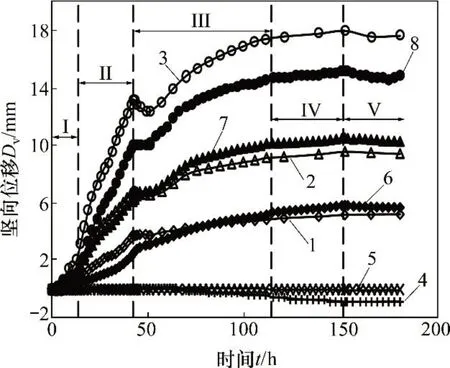

膨胀性地基浸水膨胀引起的路基结构变形监测结果如图6~9 所示,其中,竖向位移(DV)以向上隆起变形为正,水平位移(DH)以朝向线路中线方向为正。

图6 路基结构层及路基表面竖向位移随时间的变化Fig.6 Variations of uplift deformation of subgrade structure layers and surface with time

由图6可知膨胀性地基及路基结构表面均产生了隆起变形,其隆起变形均可划分成5个阶段。

1)第Ⅰ阶段为隆起变形起始期(0~14 h)。在浸水初期,浸水土体范围较小,土体膨胀与软化变形在数值上相差不大,使得路基结构层及路基表面变形在两者综合效果下表现为波动状态,变形量小于1 mm(除坡肩处C4外)。

图7 轨道板的隆起变形Fig.7 Uplift deformation of track slab

图8 路基边坡坡面竖向位移随时间的变化Fig.8 Variations of uplift deformations at different positions of subgrade slope with time

图9 路基边坡坡面水平位移随时间的变化Fig.9 Variations of horizontal displacements at different positions of subgrade slope with time

2)第Ⅱ阶段为隆起变形快速增长期(14~41 h),该阶段内地基底部以上0~0.6 m 范围内泥质砂岩均被水分浸润,且水分仍在继续向上迁移,因此,被水浸润土体的范围较大。同时,水分双向渗透引起双向土体同步膨胀变形,使得路基结构不同位置处隆起变形表现出不同程度地快速增长。本阶段变形增量占整个过程的变形量较大,具体来说,路基表面C2,C3及C4处的变形增量占比在59.93%~60.05%之间,但地基内S3,S4及S5处变形增量占比分别为24.13%,45.84%和58.05%,说明上覆荷载的约束作用会影响膨胀变形的发展速率,且上覆荷载越大,膨胀变形发展越慢。

3) 第Ⅲ阶段为隆起变形缓慢增长期(41~114 h)。根据图5中侧向土压力p1、图3中湿度计M31 以及图6中沉降计S1的变化可知,在第41 h时,水分浸润范围为地基底部至其上0.9 m,且在某些区域(如M31处附近),水分初步渗透至地基表面,该阶段水分渗透路径较长和渗水通道缩小或堵塞,且水分入渗引起土体内形成了闭合系统,气压力变大[18],使得水分渗透速度减慢。而且在上一个阶段内,较大范围的地基土已经完成绝大部分膨胀变形,使得该阶段各部位隆起变形发展相对缓慢,在该阶段末期,水分已基本渗透满整个地基。需要注意的是,工字钢焊缝开裂引起隆起变形存在短暂的增大变缓或下降现象,但在加固工字钢后隆起变形又增大。钢挡板鼓胀对隆起变形存在影响,但对隆起变形随整个浸水过程的增长规律及其在路基内的分布规律影响相对较小。本文重点分析隆起变形随浸水时间的变化及其在路基中的分布特征,因此,在划分隆起变形阶段时暂未考虑该特殊情况的影响(后面关于水平变形的分析也如此)。

4) 第Ⅳ阶段为隆起变形稳定期(114~151 h)。在此阶段,地基均已被水浸润,地基土体膨胀变形已发展充分并逐渐达到稳定状态,路基结构各部位的隆起变形也趋于稳定。

5)第Ⅴ阶段为隆起变形失水回缩期。由于浸水系统关闭,在自然状态下,水分进一步迁移和蒸发,地基土体湿度略有下降,泥质砂岩产生收缩变形,路基结构各部位的隆起变形也随之微弱地减小。

在整个试验过程中,地基部分S3,S4及S5处最大隆起变形分别为5.92,10.58 和15.26 mm。轨道板中线C2及其边缘C3处最大隆起变形分别为5.12 mm和9.60 mm,且C2处隆起变形明显比C3处的小,说明轨道板产生了逆时针倾斜现象,结合图7可知,轨道板上3个位置的最大隆起变形沿横向分布呈显著的线性规律,说明轨道板的倾斜现象并非轨道板自身附加弯曲变形所引起(即轨道板自身弯曲变形相比于隆起变形可以忽略),而是与膨胀性地基的上覆荷载从左至右不均匀有关。过大的隆起变形和轨道板倾斜会使得高速列车容易出现车体不稳甚至脱轨等严重问题。路基边缘处隆起变形高达17.97 mm,地基膨胀变形及路基表面隆起变形由轨道中线至路基面边缘呈增大变化。

此外,由图6还可知,轨道板上C2和C3处隆起变形量分别比地基S3和S4处的小,这是由于水分迁移进入小部分基床层引起基床填料浸水软化、压缩(这点可由湿度计M21和M22处湿度不变,图6中S1和S2处竖向变形表现为压缩得知),且在地基膨胀变形作用下,路基土体产生侧向变形[16],轨道板外侧土体发生了较大隆起变形,使得轨道板的隆起变形产生“衰减现象”,该隆起变形衰减现象对于路基隆起变形控制是有利的。

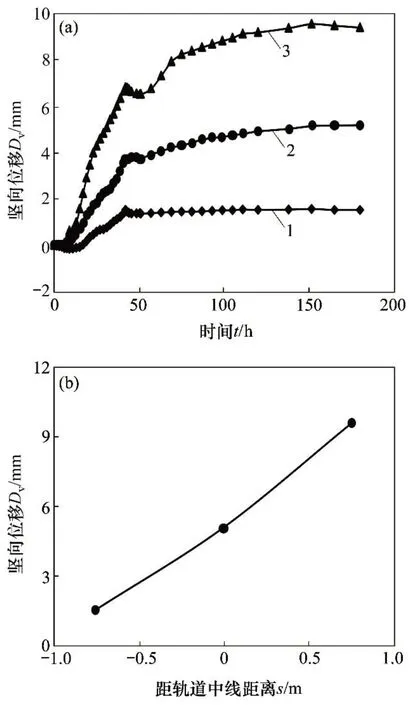

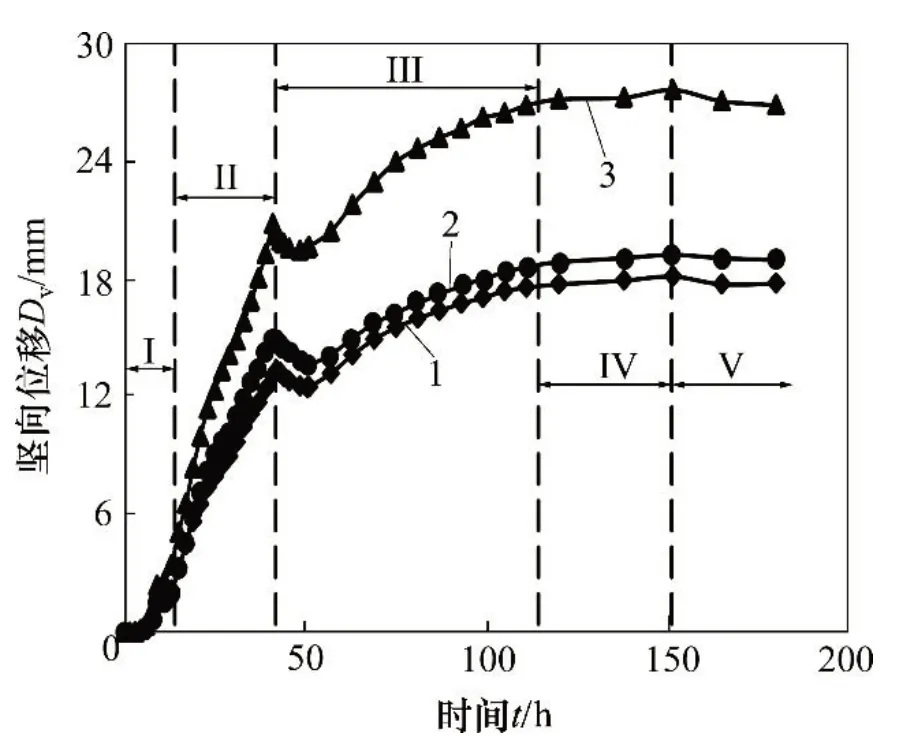

由图8可知:路基边坡坡面不同位置均产生了隆起变形,该隆起变形随时间的变化规律与前述类似,也可划分成5个阶段。隆起变形起始期的变形增量占整个浸水过程中变形的11%~12%,隆起变形快速增长期为隆起变形主要的增长阶段,变形增量占全过程的60%~67%;隆起变形缓慢增长期为隆起变形过渡阶段,变形增量占比为19%~25%。由于从C4至C6处,膨胀性地基的上覆填土厚度依次递减,故在隆起变形稳定期内的C4,C5及C6处最大隆起变形依次增大,分别为17.97,19.24 和27.48 mm,其中,C6处靠近箱壁而受其约束作用强烈,导致C6处隆起变形明显比C4和C5处的大。在隆起变形失水回缩期,坡面各位置的隆起变形均出现了小幅度回落。

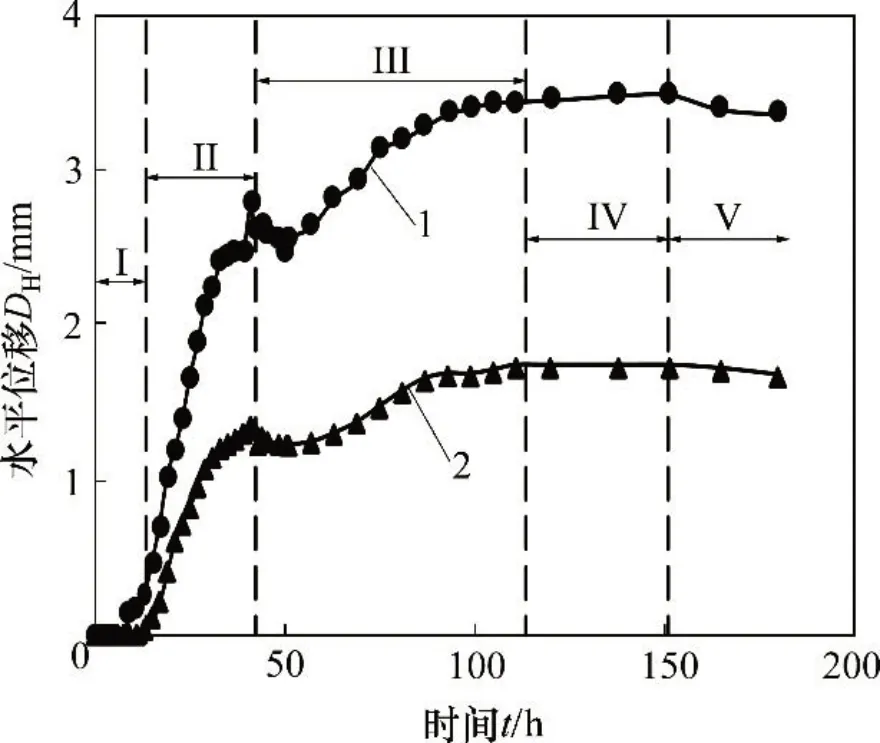

由图9可知,路基边坡发生了朝向轨道中线方向的“内缩式”水平变形。由于坡面水平变形值始终为正,而在浸水初期,水分尚未进入基床层,故早期的坡面“内缩式”水平变形不是基床填料软化所引起。对于双线铁路路基,由于路基结构内的应力场不以轨道中线对称,膨胀性地基的上覆荷载(基床填料与轨道结构自重)在横断面上呈非均匀分布,故在地基浸水作用下,膨胀性地基隆起变形沿路基中心向坡脚逐渐增大,呈现“半锅底”式差异分布[16],进而可能对坡体范围内的填料造成挤压作用,加上在浸水后期,水分部分扩散至基床层,引起基床层填料软化,两者综合作用使得坡面变形呈“内缩式”。该水平变形随浸水时间的变化也可划分为与前述相同的5个阶段。在地基土浸水膨胀过程中,坡顶处水平位移始终比坡体中部的大,坡顶处最大水平位移为3.50 mm,坡体中部位置处最大水平位移为1.75 mm。

3 结论

1)随着膨胀性地基土体湿度增加,其引起的侧向土压力也随之增加。上覆荷载约束作用越大,侧向土压力越大,当出现微小侧向变形时,侧向膨胀力能够得到显著释放。

2)在该浸水试验中,当上覆荷载越大时,对应的地基膨胀变形发展速率越慢。膨胀性地基及路基表面均发生了隆起变形,路基隆起变形与水平变形随浸水时间的变化均可划分为变形起始期、快速增长期、缓慢增长期、稳定期及失水回缩期5个阶段。轨道板中线处最大隆起变形为5.12 mm。对于双线路基结构,从轨道中线到路基面边缘,地基与路基表面的隆起变形逐渐增大,其轨道板发生了逆时针式倾斜。

3)轨道板隆起变形小于其下方地基隆起变形,即隆起变形在路基中向上传递时产生了“变形衰减现象”,这有利于路基的隆起变形控制。在膨胀性地基浸水膨胀作用下,双线无砟轨道路基坡面发生朝向轨道中线方向的水平变形,路基边坡坡顶处最大水平位移达3.50 mm。