基于试验和数值模拟耦合计算的汽油机缸内RGF检测方法对比及分析

2020-02-25廖诚刘敬平任承钦刘琦李庆宇付建勤

廖诚,刘敬平,任承钦,刘琦,李庆宇,付建勤

(1.湖南大学先进动力总成研究中心,湖南长沙,410082;2.湖南大学汽车车身先进设计制造国家重点实验室,湖南长沙,410082)

在可预见的很长一段时间内,高效内燃机在交通运输、工程机械、农业等领域将继续发挥其难以替代的作用[1]。高效内燃机受限于特有的结构和工作过程,其发动机在工作过程中存在着“最小容积”,已燃气体在排气过程不可能彻底排干净,同时,由于气门正时和进排气口压力波动变化,气道处的气流成分和方向(正流或逆流)都发生变化,故进气门关闭时的缸内气体成分是一系列综合物理过程的结果,其决定了燃烧时混合气的成分。因此,缸内状态参数(残余废气系数、气体成分、缸内压力等)作为燃烧的重要初始条件,控制着整个燃烧过程,进而控制发动机经济性、动力性和排放性等性能[2]。作为节能汽车核心部件的内燃机,必须对其进行定量化、精确化研究[3]。为了实现发动机的精准控制,必须对缸内参数进行精准而且实时检测。参数缸内残余废气系数(RGF)决定了充气系数、混合气稀释度和火焰温度以及火焰传播速度等发动机关键控制参数[4-6]。人们对RGF检测进行了大量研究,主要采用3种方法:1)直接检测法;2)简化预测模型;3)结合传感器检测的预测模型。GIANSETTI等[7-10]对直接测量法进行了研究,该方法检测准确度较高,但需要停缸检测,繁琐而且耗费高,难以应用于实时检测中。在简化预测模型方面,KARAGIORGIS等[10-13]提出简化预测模型,分析了影响RGF 的运行和设计参数,结合流动力学和热力学建立简单的预测模型,这种方法计算快,但精度有待提高。结合实测和数值仿真的方法进行RGF 检测具有高精度和高实用性的特点,LIU 等[14-18]提出在线检测法,其最明显的特点是将信号实测替代数模仿真以解决时间问题,再耦合到简化的数值模型中,使计算速度满足实时检测要求,既考虑了压力波动效应与流动现象,又能比较准确地预测发动机的循环进气量。经研究发现发动机循环进气量的模拟计算结果与实测结果相对误差可控制在2%以内[14]。但该方法的缺点是需要3个动态压力传感器和电荷放大器,价格昂贵,安装困难,对测试系统的要求很高。基于此,本文作者提出3种简化检测方法:两传感器-动态排气法(2PA-e 法)、两传感器-动态进气法(2PA-i法)和单传感器法(1PA法),并连同三传感器法(3PA 法)对1 台增压直喷发动机进行RGF 检测和分析。

1 检测方法

1.1 方法介绍

缸内RGF 检测方法的基本思想是采用信号实测与数模仿真动态耦合求解,即基于先进传感器测试技术,采用实测动态压力和温度信号与气体动力学、热力学过程数值仿真耦合求解的方式获取发动机关键运行及性能参数。

三传感器检测方法(3PA 法)的示意图及各种传感器布置方式见图1[19]。在发动机进、排气道靠近气阀处(离气阀约100 mm)和气缸内分别安装1个高精度、高频响应的瞬态压力传感器(时间常数为微秒级),在进、排气系统靠近气阀处分别安装1 个高频响应的温度传感器(时间常数为毫秒级),以此来测取相应位置的压力与温度。然后,将实测的压力和温度进行处理,变换为模拟计算可接受的数据形式,以此作为边界条件实时耦合到只包含发动机气缸和进排气道的仿真数模中(见图1中的阴影部分),在此基础上,通过自行开发的数值计算程序对发动机进排气道内的一维非定常/非等熵流动和缸内热力学过程进行仿真计算。

图1 发动机瞬变过程参数检测方案示意图[19]Fig.1 Schematic diagram of engine transient parameter detection

对3PA 法简化为:1) 两传感器-动态排气法(2PA-e法,即将进气高频动态压力传感器p1替换为低频稳态压力传感器;2) 两传感器-动态进气法(2PA-i法,即将排气高频动态压力传感器p1替换为低频稳态压力传感器;3)单传感器法(1PA 法,即将进气高频动态压力传感器p1和排气高频动态压力传感器p2都替换为低频稳态压力传感器)。通过简化,可以使试验成本大幅度降低,同时还可以提升数模计算速度,满足实时检测要求。

1.2 计算模型搭建

将一维气体动力学方法(进、排气道以及气阀处)、0 维热力学方法(缸内)与实测信号参数(进、排气道管端边界处压力、温度)动态耦合求解。

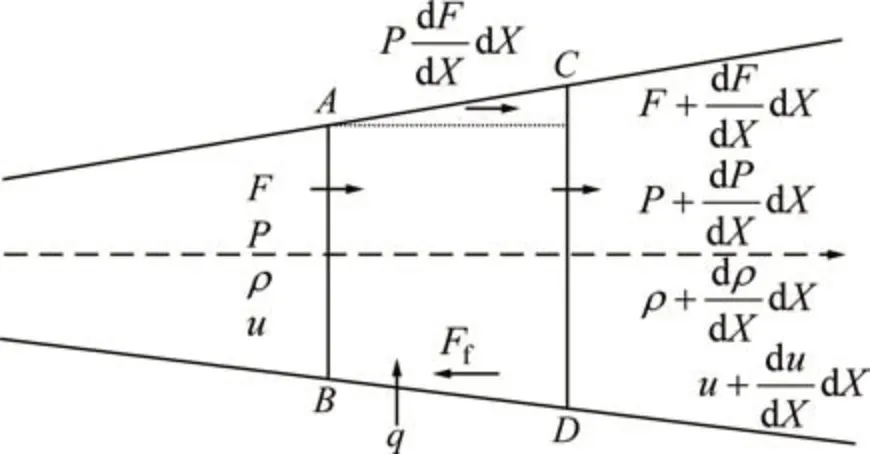

发动机进排气过程可以采用一维非定常、非等熵(考虑摩擦、传热和管道截面变化等损失)流动方法来描述。考虑如图2所示的控制面ABCD,若面积变化很小,且假定管内流动为一维,则相应的连续性方程、动量守恒方程和能量守恒方程可以通过如下推导得到,其中,Ff为控制体ABCD上的剪切力。

连续性方程可以表达为

图2 控制体示意图Fig.2 Diagram of control body

式中:ρ为气体密度,kg/m3;u为气体流速,m/s;F为管道横截面积,m2;X和t分别为长度(m)和时间(s)。

动量方程可以表达为:

式中:P为控制体内的气体压强,Pa;D为当量直径,m;f为壁面摩擦因数。

能量方程可以表达为

式中:γ为比热比;q为热流量,W。

气体状态方程的表达式为

式中:R为气体常数;kJ/(kg⋅K);T为气体温度,K。

上述流动控制方程组(偏微分方程组)无法通过解析方式求解,因此,只能采用数值求解方法求解。本文根据一种改进的、带FCT1 技术的两步Lax_Wendroff格式进行计算[20]。

2 试验准备

文中涉及的汽油机的技术参数如下:发动机类型为增压、直喷发动机;缸径为76 mm;行程为82.6 mm;压缩比为10;额定转速为5 500 r/min。

对发动机进行稳态试验工况点设置:转速分别为2 000 和4 000 r/min,负荷p范围为0.05 MPa至最大负荷,负荷间隔为0.10 MPa。为了描述过渡工况下缸内残余废气系数(RGF)的变化情况,在发动机试验台上进行Load Step 试验,即进行固定转速下发动机怠速(或小负荷)到全负荷工况的试验测量,试验工况点转速分别为1 000 r/min 和2 000 r/min。同时,为了保证实测参数精度,对主要参数测量误差进行控制:1) 转矩误差在所测值的±0.05%之内;2) 转速误差在所测值的±0.5%以内;3)油耗量误差在所测值的±0.12%之内;4)冷却液流量误差在所测值的±1%之内;5)排气温度误差在所测值的±1%之内。主要测试仪器见表1。

表1 主要测试仪器及精度Table 1 Main instruments and precisions

然后,通过一维气体动力学数值式求解器直接读取燃烧分析仪实测的瞬态缸压、进排气压力传感器实测的瞬态压力和高频响热电偶输出的温度,在此基础上,对包括进排气阀在内的气道-气缸系统中的流动过程和热力过程进行模拟计算。

3 结果分析

3.1 稳态结果分析

3.1.1 稳态对比

在发动机台架上,对发动机稳态性能进行试验,得到不同转速和负荷下发动机的各项检测参数,然后耦合到数值模型中,计算出不同方法下的RGF。 当转速分别稳定在2 000 r/min 和4 000 r/min 时,3PA 法、2PA-e 法、2PA-i 法和1PA法这4 种方法所得RGF 随平均有效压力(p)的变化分别如图3和图4所示。从图3和图4可见:将动态压力传感器中的1 个(进气或排气压力传感器)或2 个(进气和排气压力传感器)替换成稳态压力传感器后,RGF 计算精度有一定程度降低,但整体变化趋势一致,其中,两传感器-动态排气法(2PA-e法)精度与三传感器法(3PA法)精度接近,此两者精度比两传感器-动态进气法(2PA-i法)和单传感器法(1PA法)的精度高。

图3 转速为2 000 r/min、不同负荷下缸内残余废气系数(RGF)Fig.3 RGF under different loads at 2 000 r/min

图4 转速为4 000 r/min、不同负荷下缸内残余废气系数(RGF)Fig.4 RGF under different loads at 4 000 r/min

在转速为2 000 r/min 时(见图3),这4 种方法的精度在中低负荷下相差不大,当负荷p>13×105Pa时,2PA-i法和1PA法的精度大幅度下降。由图3可以得到:1)与3PA 法相比,2PA-e 法精度最大降幅出现在p=3×105Pa 时,为4.42%,其余负荷下的精度降幅都不超过2%;2)当p<13×105Pa 时,2PA-i 法和1PA 法的精度最大降幅分别为8.24%和8.42%(当p=12×105Pa时);当p>13×105Pa时,2PA-i法和1PA法的精度降幅超过90%。从图4可见:在转速为4 000 r/min 时(见图4),这4 种方法的精度在高负荷下相差很小,而在中低负荷下,2PA-e法、2PA-i 法和1PA 法的精度都略有下降,最大降幅分别为6.32%,6.12% 和10.30%(出现在p=10×105Pa时)。

3.1.2 差异分析

发动机RGF 受进气压力、进排气压差和气门重叠期等运行参数的影响,进气压力(负荷)增大,说明进入气缸总的工质的质量增大,RGF 随之下降,反之亦然;进排气压差影响工质的流向以及流速,进而影响RGF;气门重叠期影响倒流进气缸或进气管的废气量,从而影响RGF。

上一循环留在气缸的废气质量(排气门关闭时刻)可以表达为未排出的废气量加上气门重叠期内倒流进气管的废气量,表达式为

式中:mRG为残余废气质量,kg;ms为排气冲程内未排出的废气质量,kg;mb为气门重叠期内倒流到进气门的废气质量,kg。

选取几个典型工况点进行分析:转速为2 000 r/min,负荷为3×105Pa;转速为2 000 r/min,负荷为14×105Pa;转速为4 000 r/min,负荷为10×105Pa。分析运行参数为进气阀处压力、进气流量、气体成分比例,其中,在计算模型中,定义进气管的135 mm 处为进气阀处,排气管的0 mm处为排气阀处。气体成分比例的定义为新鲜充质量与工质总质量的比例,当该比值为0时,说明通过某截面或留在某空间的所有工质都是废气;当比值为1时,说明通过某截面或留在某空间的所有工质都是新鲜空气。

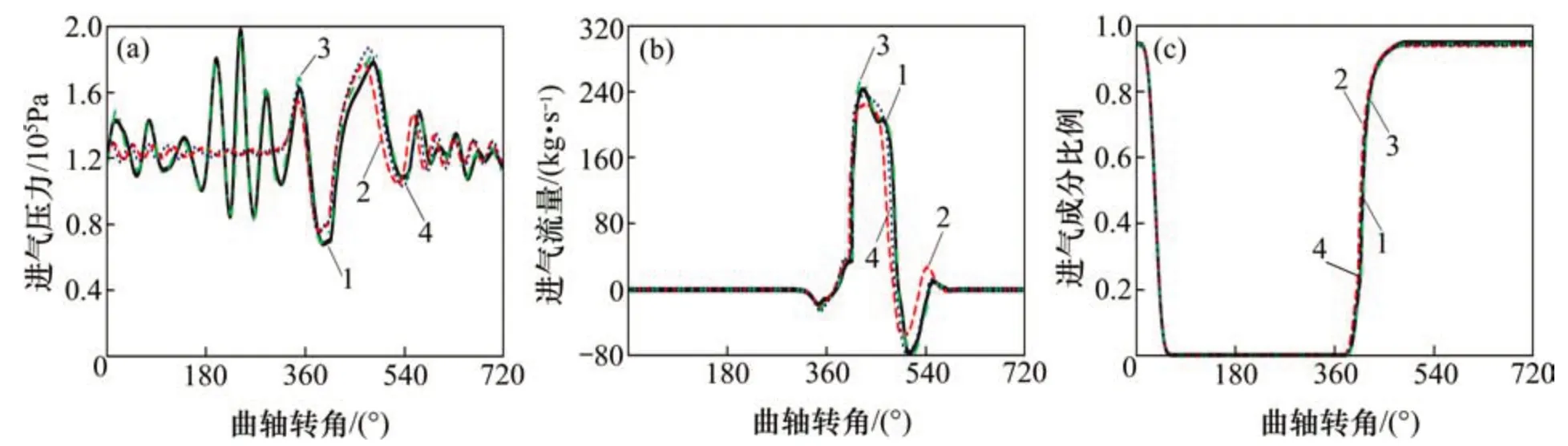

图5 转速为2 000 r/min、负荷为3×105Pa时进气阀处参数随曲轴转角变化关系Fig.5 Parameters change with crank angle through the inlet valve at 2 000 r/min and 3×105Pa

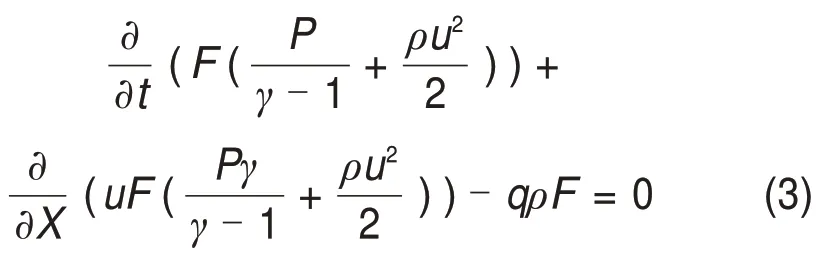

当转速为2 000 r/min、负荷为3×105Pa 时,进、排气阀处参数随曲轴转角变化关系分别如图5和图6所示。从图5(a)可见:将动态传感器替换成稳态传感器,影响的是计算模型的压力边界条件,由于都采用动态进气压力传感器,故2PA-i法进气压力和3PA法进气压力在进气开始前基本保持相同且呈现波动状态,而2PA-e法和1PA法的进气压力则基本平稳;进气门开启后,刚开始进气时,由于这4种方法的进气阀处压力基本相同,故倒流进进气道的废气量也基本相同,见图5(b)中标示处;在进气过程后期,虽然这4 种方法的压力呈现差异,但此过程流入流出气缸的工质都是新鲜空气(结合图5(c)),故留在气缸的废气量不再变化。从图6可见:由于都采用动态排气压力传感器,2PAe法排气压力和3PA法排气压力基本保持一致,且在4种方法下,流过排气阀的流量差异不大,故排气过程计算对不同方法的精度影响不大。根据以上分析可知,这4种方法的进气和排气过程没有产生明显差异,故用这4 种方法计算的此工况点的RGF相差不大。

图6 转速为2 000 r/min、负荷为3×105Pa时排气阀处参数随曲轴转角变化Fig.6 Parameters change with crank angle through outlet valve at 2 000 r/min and 3×105Pa

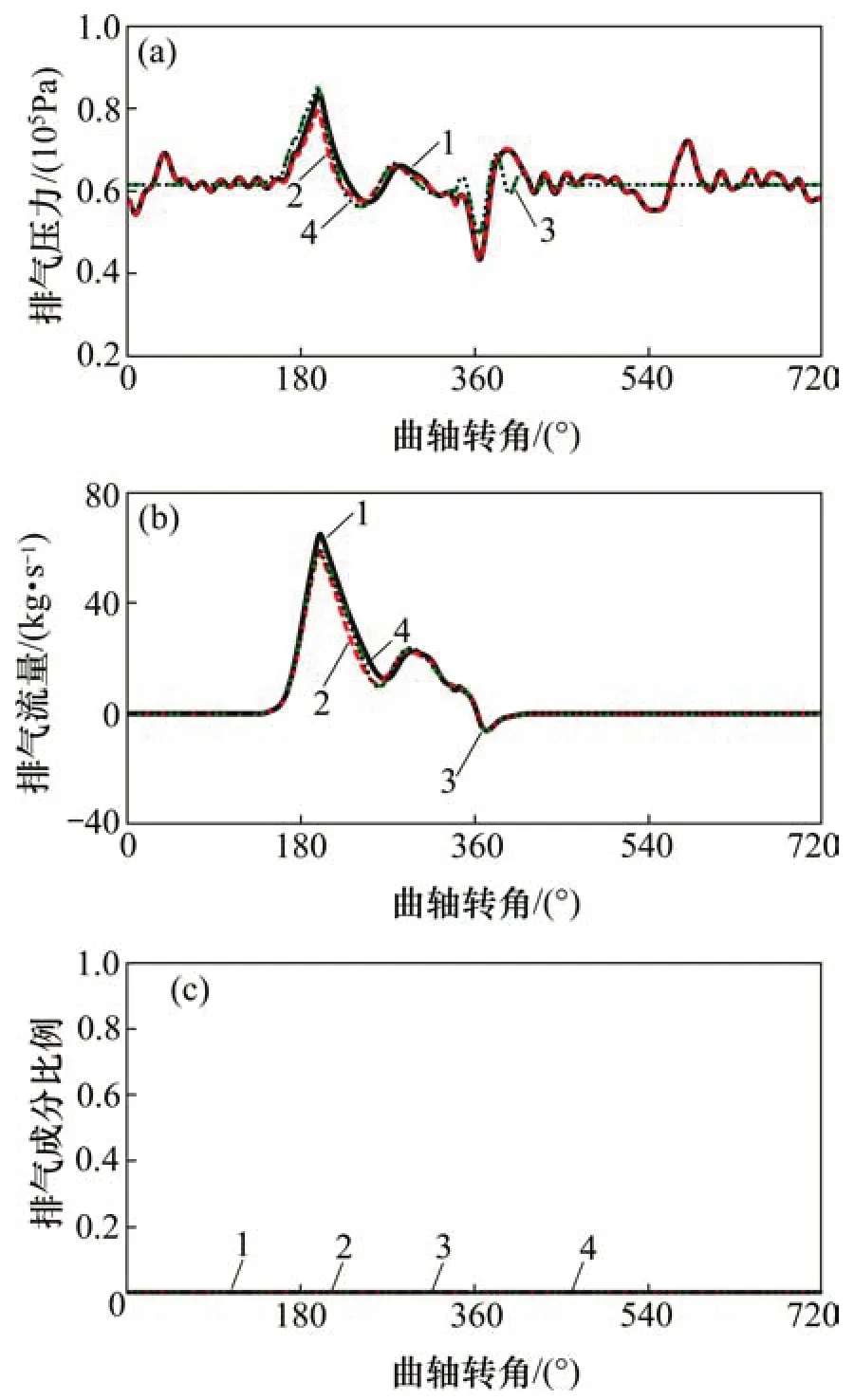

当转速为2 000 r/min、负荷为14×105Pa 时,进、排气阀处参数随曲轴转角变化关系分别如图7和图8所示。从图7和图8可见:当负荷增大时,进排气压力波的波动幅值大大增加,排气压力的范围为1.2×105~3×105Pa,而在低负荷时,排气压力范围仅仅为0.8×105~1.2×105Pa。由于这4种方法都是采用相同的缸压传感器测量,根据上面分析,排气冲程内未排出的废气量(留在气缸内的废气量)相差不大,故这里主要分析进气开始时倒流入进气管的废气量。结合图7和图8可以得到:因为检测方法存在差异,在气门重叠期内,以稳态排气压力传感器测试的数据传导到排气阀处的压力波没有产生较大的变化幅度,而这与排气阀处急剧变化的压力波真实值相差较大,这便是产生精度差异的主要原因。通过影响进排气压差,使得2PA-i法、1PA法与2PA-e法、3PA法倒流进进气管的废气量相比大大增加,即RGF 大幅度提升,使得此工况点计算的数据失真严重。

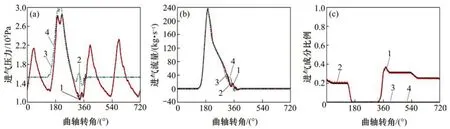

当转速为4 000 r/min、负荷为10×105Pa 时,进、排气阀处参数随曲轴转角的变化分别如图9和图10所示。从图9和图10可见:由于高转速下进排气压力波的波动频率增大,即使测量点换成平稳的压力,经过几次来回传导,在气阀处的压力也将呈现叠加放大效应,因此,稳态压力传感器与动态压力传感器相比,其压力边界数据传导的误差没有低转速时的大。

图7 转速为2 000 r/min、负荷为14×105Pa时进气阀处参数随曲轴转角变化Fig.7 Parameters change with crank angle through inlet valve at 2 000 r/min and 14×105Pa

图8 转速为2 000 r/min、负荷为14×105Pa时排气阀处参数随曲轴转角变化Fig.8 Parameters change with crank angle through outlet valve at 2 000 r/min and 14×105Pa

图9 转速为4 000 r/min、负荷为10×105Pa时进气阀处各个参数随曲轴转角变化Fig.9 Parameters change with crank angle through inlet valve at 4 000 r/min and 10×105Pa

图10 转速为4 000 r/min、负荷为10×105Pa时排气阀处各个参数随曲轴转角变化Fig.10 Parameters change with crank angle through outlet valve at 4 000 r/min and 10×105Pa

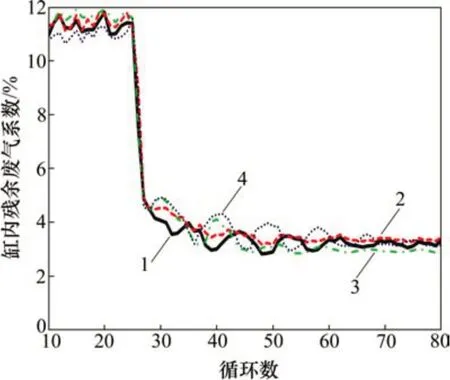

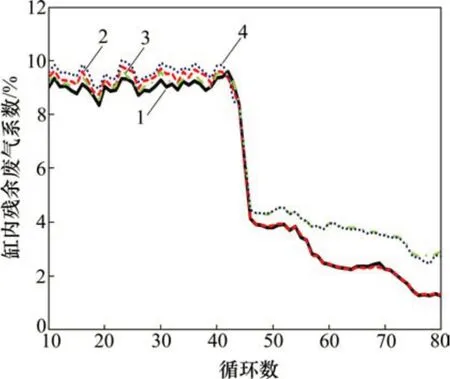

3.2 瞬态结果分析

在发动机台架上,将发动机转速分别稳定在1 000 r/min 和2 000 r/min,进行过渡工况模拟(Load Step试验,从高负荷到低负荷),并根据上述检测方法,计算每个循环的RGF,如图11和图12所示。从图11和图12可见:在过渡工况下,由于进排气压力波没有稳定,2PA-e法、2PA-i法和IPA法这3 种方法计算的RGF 与三传感器法(3PA)相比呈现一定的波动性;在过渡工况下,这3种方法在过渡循环工况中的RGF 趋势一致性吻合较好,特别是2PA-e 法,精度与3PA 的基本吻合,并且比2PA-i法和1PA法的高。

图11 转速为1 000 r/min、过渡工况下缸内残余废气系数(RGF)随循环数的变化Fig.11 RGF changes with cycle number in transition condition at 1 000 r/min

图12 转速为2 000 r/min、过渡工况下缸内残余废气系数(RGF)随循环数的变化Fig.12 RGF changes with cycle number in transition condition at 2 000 r/min

4 结论

1)在三传感器法(3PA法)的基础上,提出简化的检测方法,即两传感器-动态排气法(2PA-e 法)、两传感器-动态进气法(2PA-i法)和单传感器法(1PA法),并分别采用4种方法对1台增压直喷发动机缸内残余废气系数(RGF)进行检测试验。结果表明,所提出的这3种方法与3PA法相比计算精算都有所下降,但变化趋势一致,2PA-e法与3PA法精度接近,比2PA-i法和1PA法的高。

2) 在 转 速 为2 000 r/min 时,2PA-e 法、2PA-i法、1PA法和3PA法这4种方法的精度在中低负荷下相差不大,当负荷p>13×105Pa 时,2PA-i 法和1PA 法的精度大幅度下降,2PA-e 法和3PA 法检测的精度相比较最大降幅为4.42%;在转速为4 000 r/min时,这4种方法的精度在高负荷下基本吻合,在全负荷下相差不大,2PA-e法和3PA法检测的精度相比较,最大降幅6.32%。

3)这4种检测方法的精度差异主要体现在是否有压力波的影响上,进而影响气阀处的压力,使得进排气压差出现误差,最后影响进气开始时倒流入进气管的废气量,导致计算缸内残余废气系数(RGF)存在差异,即气门重叠期倒流入进气管的废气量差异是导致RGF计算差异的主要因素。

4)在过渡工况下,由于进排气压力波没有稳定,2PA-e法、2PA-i法和1PA法这3种方法计算的RGF与3PA法相比呈现一定的波动性,这3种方法在过渡循环工况中趋势一致性好,特别是2PA-e法,其精度与3PA 法的精度基本吻合,且比2PA-i法和1PA法的精度高。