建筑垃圾再生粗骨料混凝土性能研究

2020-02-25马勇

马勇

(中铁建设集团有限公司 基础设施事业部,北京 100040)

0 引言

目前,建筑垃圾已成为城市垃圾中占比最大的部分,占城市垃圾总量的40%以上。对于如此大量建筑垃圾,如果不进行及时回收利用会对生态环境造成污染,同时也会造成较严重的资源浪费。相关人员开展了建筑垃圾再生利用方面的研究[1-5],特别是建筑垃圾再生骨料混凝土技术已经成为各方关注的焦点。建筑垃圾中的废弃物在经过必要的分拣、筛除、粉碎之后绝大多数可以作为再生资源重新进行使用。以现浇结构建筑垃圾作为骨原料进行相应的试验分析,期望能够为建筑垃圾再生粗骨料制备混凝土提供相应参考依据。

1 原材料试验

1.1 骨料级配

建筑垃圾存在大量钢筋、混凝土、砖瓦等材料,先对这些物质实施分拣、破碎以及筛分。通过分拣将建筑垃圾钢筋分离,通过破碎将较大混凝土垃圾分解成为小块,之后对其实施筛分[6]。对建筑垃圾人工分拣后,利用小型破碎机进行垃圾破碎以及筛分,以《普通混凝土用碎石或卵石质量标准及检验方法》为标准,明确普通小型砌块混凝土骨料颗粒级配情况(见表1)。

表1 骨料颗粒级配推荐值

由表1 可知,混合骨料中粒径<4.75 mm 的细骨料达到60%左右,粒径>4.75 mm 的粗骨料达到40%左右,并且粗骨料粒径在4.75~9.50 mm 砂率达到60%,已超出《普通混凝土配合比设计规程》中规定的最高限值(41%)。出现这种情况是因为建筑垃圾再生骨料更多应用在小型混凝土砌块和其他块状构件材料中,因此粗骨料相对较少,砂率有所提升[7]。

1.2 再生粗骨料及天然粗骨料表观密度、堆积密度、孔隙率分析

对粒径>4.75 mm 的再生粗骨料实施多次检测,采用简易法对其进行测量后计算平均值,能够得到粒径=4.75 mm 再生粗骨料的表观密度、堆积密度、孔隙率值。对同样粒径的天然、再生粗骨料进行试验对比,得到表观密度、堆积密度以及孔隙率的对比结果(见表2)。

表2 天然粗骨料和再生粗骨料试验对比

由表2可知,相对于天然粗骨料,再生粗骨料的表观密度及堆积密度均降低,其中表观密度降低近19%,堆积密度降低近6%,但孔隙率提升近5%。这种现象主要是因为再生粗骨料表面存在一层水泥砂浆,孔隙内部存在素水泥砂浆。从表观密度看,再生粗骨料达到天然粗骨料的80%以上,符合GB/T 25177—2010《混凝土用再生粗骨料》中有关Ⅱ类再生粗骨料的要求[8]。

1.3 再生粗骨料及天然粗骨料压碎值分析

压碎值是判定水泥混凝土用粗骨料质量的重要指标,通过水泥混凝土用粗骨料压碎值可判定碎石或卵石抵抗压碎的性能,在此基础上可以推测其强度。试验通过压碎指标值测定仪进行天然、再生粗骨料的测试,通过测试结果可知,再生、天然粗骨料压碎值分别为20.5%、17.9%。再生粗骨料压碎值明显大于天然粗骨料压碎值,说明再生粗骨料的强度相对较低。产生这种现象的主要原因:

(1)建筑垃圾在进行破碎时需要进行振捣,在一定程度上破坏了再生粗骨料的坚硬程度,从而造成再生粗骨料相对于天然粗骨料更容易破碎。

(2)再生粗骨料表面存在孔隙率相对较大的水泥砂浆并且粘结相对较弱,一旦受到外部影响容易破碎。

1.4 再生粗骨料对混凝土抗压强度影响

研究表明:再生粗骨料混凝土的抗压强度和再生粗骨料的替代率密切相关,当再生粗骨料替代率<30%时,再生、普通粗骨料混凝土抗压强度差距<8%,如果再生粗骨料替代率继续提高,其抗压强度随着再生粗骨料替代率的增大而降低。再生粗骨料50%取代天然粗骨料时,再生粗骨料混凝土抗压强度降低5%~20%;再生粗骨料100%取代天然粗骨料时,再生粗骨料混凝土抗压强度降低较多,最大降幅达到30%。同时相关试验表明:由于再生、天然粗骨料混凝土的骨料成分不同,抗压强度随龄期的增长变化也不相同,与天然粗骨料混凝土相比,同一水灰比再生粗骨料混凝土的28 d 抗压强度约低15%,但其相差幅度会随着龄期的增长而慢慢缩小。

2 再生粗骨料混凝土试验

再生粗骨料混凝土是指用再生粗骨料取代天然粗骨料的混凝土,虽然经过必要处理可以一定程度上提升再生粗骨料的性能,但相对于天然粗骨料还有不足,采用再生粗骨料配置的混凝土性能也会下降。为了确保所制混凝土的性能,细骨料全部采用天然砂,粗骨料采用不同取代率来配置混凝土。

2.1 配合比分析

2.1.1 原材料分析

(1)试验所用水泥为普通硅酸盐水泥(强度等级为42.5 MPa),相应指标满足标准规范要求。

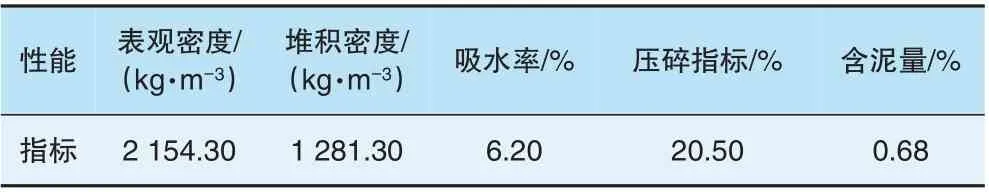

(2)试验所用再生粗骨料颗粒:水泥浆包裹的石子含量为51%、碎砖块含量为33%、纯水泥砂浆含量为11%,其他杂质含量约为5%,再生粗骨料基本性能指标见表3。

表3 再生粗骨料基本性能指标

(3)粉煤灰采用Ⅱ级粉煤灰,细骨料采用较好级配的中砂,碎石采用连续级配的石灰岩碎石,所用水为符合标准的自来水。

2.1.2 试验内容

为了能够选出各原材料的最佳掺量,试验按表4设计掺量,各原材料用量见表5。

表4 正交设计表 %

表5 各原材料用量 kg/m3

因为再生粗骨料表面存在大量孔隙,所以在试验前先对再生粗骨料进行润湿,确保其达到饱和状态,之后按照不同阶段投入不同材料。首先投入细骨料、水泥以及粉煤灰等,搅拌均匀之后加水,在砂浆充分搅拌均匀之后再投入粗骨料,将其搅拌均匀。一般情况下每次搅拌时间在90 s以上,以确保其均匀性[9]。

2.1.3 试验结果分析

按再生粗骨料中不同原材料用量分9组混凝土进行试验,试验结果见表6。

表6 试验结果

(1)上述9组试验混凝土都具有较好的和易性,符合施工标准规范要求,但是7 组粘聚性相对较差,8 组存在一定的泌水现象。产生这些现象的主要原因在于2组水泥和细骨料用量相对较少,从而造成水泥浆稀释程度较大,粘结力相对较差,容易产生泌水。

(2)通过极差分析的方式能够获得再生粗骨料掺量、粉煤灰掺量、水胶比等因素对混凝土性能的影响(见表7)。

表7 极差分析结果 %

由表7可知,水胶比是影响再生粗骨料混凝土坍落度的主要因素,粉煤灰掺量是影响弹性模量以及强度的主要因素。

2.2 强度分析

试验主要针对混凝土小型砌块进行,参照《混凝土用再生粗骨料》设定具体配合比。水泥∶砂子∶石子∶水=160∶703∶894∶119。按照混凝土试验具体操作流程将拌合之后的混凝土浇筑到100 mm×100 mm×100 mm 的模具中,经过必要的振捣之后对其进行必要养护(确保养护条件达到温度(20±2)℃、湿度>95%)。在经过标准养护(28 d)之后测得混凝土试块抗压强度达到10.2 MPa。试验表明:通过建筑垃圾再生粗骨料代替天然粗骨料可以满足常规混凝土抗压要求[10]。

2.3 耐久性分析

由于再生粗骨料骨质与天然粗骨料骨质相比稍显疏松,而且粗骨料在破碎过程中存在微裂缝,这些使再生粗骨料混凝土在冬季恶劣环境条件下,容易遭受到冻害。因此采用掺加外加剂的方法来改善抗冻性,得到了较好的效果。抗冻剂采用YJ-4 型高效防冻剂,对设计强度等级为C30 的再生混凝土,掺加了YJ-4 型高效防冻剂后,其强度能够在控制温度为-(10±1)℃的养护环境中得以继续发展,水泥水化仍可进行,但由于水泥水化的速度与温度成正比,即温度越高,水泥水化速度越快,因此在负温下养护水泥水化速度非常慢,即再生粗骨料混凝土的强度发展比较缓慢,且不存在转折点,强度发展比较平稳。掺入防冻剂后各项指标见表8。

表8 掺入防冻剂后各项指标

3 结束语

建筑垃圾再生粗骨料混凝土的有效应用能够大大节约自然资源,并且可以降低建筑垃圾对环境的污染,具有非常好的应用前景。为明确此混凝土的性能,对再生粗骨料混凝土进行相应试验,明确了此种混凝土具有较好的和易性,明确了水胶比、粉煤灰掺量等对其性能的影响,同时得到了再生粗骨料混凝土强度符合标准的结论,能够对建筑垃圾再生粗骨料混凝土的推广应用提供一定参考和帮助。