P92大口焊接缺陷数控制

2020-02-22朱铭

摘 要:P92材料是美国钢号ASTM A335 P92,为马氏体类耐热钢,用于电厂四大管道。对该钢种焊接出现的缺陷,进行了研究分析,确定了焊材性能、焊材烘燥、焊接工艺等因素造成P92大口焊缝缺陷多的形成原因,采取控制措施,以达到减少缺陷的目的。

关键词:P92;焊接;缺陷;气孔;夹渣;控制

国电宁夏方家庄电厂锅炉采用哈尔滨锅炉厂有限责任公司生产的1000MW超超临界参数变压直流炉,本工程主蒸汽管道,高温再热蒸汽管道,高压旁路及低压旁路的旁路阀前的管道为P92材质具体参数如下:

8月27日P92大口开焊,A1号口可记录性缺陷达56点,热段A4号口可记录缺陷达87点,10点缺陷当量超标。这种缺陷对锅炉的安全运行和焊缝的使用寿命有着严重影响,会造成爆管停炉事故。针对这种情况,业主、监理和施工单位都高度重视,经过各方讨论,进行了原因分析。

1 缺陷的类型

对可记录性缺陷进行分析,焊缝进行机械切割着色检查,主要缺陷是气孔和夹渣。

2 缺陷产生的原因分析

2.1 焊材的烘燥

SA335P92钢母材的基本成分为0.1%C-9%Cr-0.5%Mo-1.7%W同时加入了V,Nb,N和B微合金化,对其化学成分的严格控制和平衡使其淬火后可获得几乎不含残余δ铁素体的全马氏体组织。焊材的高合金性,导致其对氢及其敏感,如果是隔夜不回收的焊材继续使用,相当于不烘燥,会产生大量的气孔和夹渣,对“气孔”和“夹渣”的影响较大。

2.2 焊接顺序不对

现场的P92大口是综合型坡口,焊工焊接时习惯性性沿一个方向焊接,比如从左往右,最后一道靠坡口的位置形成焊接夹角。检测结果可知,夹渣一般集中在近坡口位置,焊接形成焊接夹角,从而形成夹渣,对“气孔”和“夹渣”影响较大。

2.3 焊接填充超宽超厚

在检查过程中发现大部分焊工在焊接时为了图快,增大焊接电流,填层超宽超厚,容易导致熔池中融化的杂质未浮出而凝固形成夹渣,对“气孔”和“夹渣”影响较大。

2.4 层间清理不到位

P92大口焊接周期长,一般要8-10工时才能焊接完成。是靠焊工一根一根焊条焊接起来的。因此在焊接填层过程中难免会有失误,产生一些小缺陷。现场是用风钢锯条,簪子及钢丝刷进行清理。根据检测结果可知,层间清理不到位,对“气孔”和“夹渣”影响较大。

3 控制措施

針对该类型的缺陷产生的原因,结合施工现场的具体条件,拟定P92大口焊接缺陷数量控制的措施如下:

3.1 确保焊材烘燥

所有P92焊材在出焊材库时均经过烘燥,要确保焊材的回收使用,交底时着重强调了焊材的回收管理制度。同时也讲解P92焊材的特性,如何减少缺陷。如果不回收使用,焊接会导致焊条吸氢,产生气孔等缺陷。通过现场抽查,调查结果如下表:

3.2 合理选择焊接材料

根据规范及工艺评定要求,P92焊接宽度不超过焊条直径的4倍(12.8mm),厚度不超过焊条直径(3.2mm)。Φ3.2的焊条熔池浅,融合效果不好,我们焊工在焊接时,控制速度,减小电流,控制填层宽度和厚度。填层超宽超厚不但容易产生大量的夹杂,而且也会增加焊接的线能量,导致焊缝的综合性能下降。

3.3 制定有针对性的焊接工艺

(1)选择合理的焊接顺序。纠正焊工的焊接习惯,先焊接焊缝坡口位置,有助于减少近坡口处的夹渣。同时焊接顺序由两边往中间焊接,确保每一层坡口处的焊接都是先行一步。通过调整焊接顺序,杜绝了在坡口处形成夹角,形成夹渣。

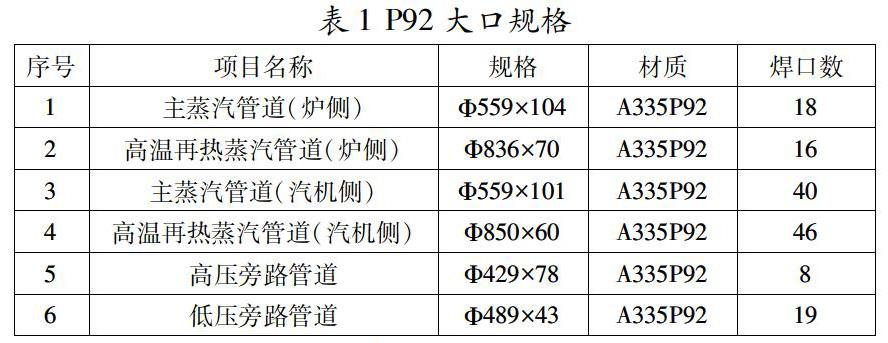

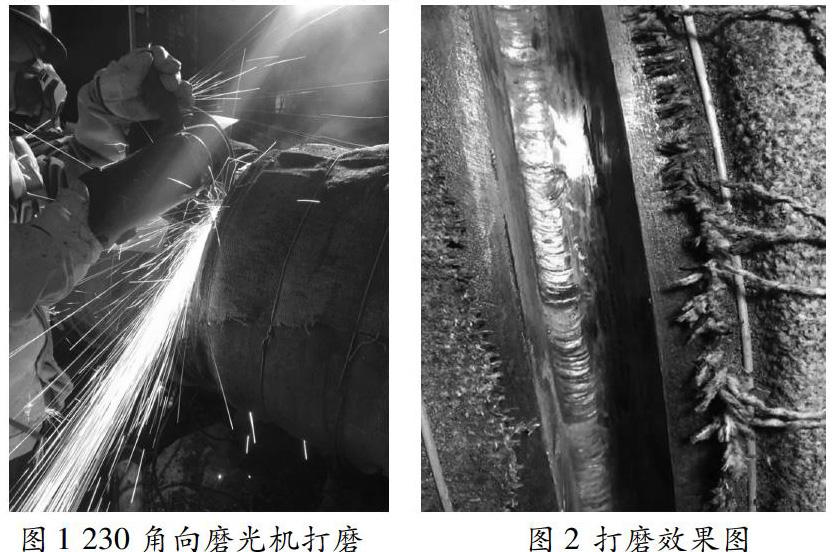

(2)重视过程中消除缺陷。在传统焊接清理的基础上,采用机械打磨的新工艺,选用230角向磨光机进行机械打磨清理,确保每一层都打磨干净,为下一层焊接创造条件。

4 结语

P92大口自2017年9月5日到2017年12月20日焊接结束。焊接大口145只。焊后超声波检测焊口145只,全合格焊接缺陷数均低于10点,经过落实缺陷控制措施后,P92大口焊接出现缺陷的数量大为减少,这说明了缺陷控制措施的有效性。

参考文献:

[1]刘兵.P92钢及其焊接技术研究[J].黑龙江科技信息,2011(01):12.

[2]邱春雷.特种钢材SA335-P92焊接质量控制[J].科技风,2010(22):175.

作者简介:朱铭(1990-),男,江苏泰兴人,本科,工程师,电建行业从事焊接技术管理工作。