单板饰面黄麻毡/PF 复合材料的性能研究

2020-02-22张镭张爱红王伟宏

张镭,张爱红,王伟宏

(生物质材料科学与技术教育部重点实验室(东北林业大学),哈尔滨 150040)

麻纤维除应用在纺织工业和麻质缆绳外,还广泛应用于复合材料领域。麻纤维具有成本低、质量轻、天然、可再生等特点,可以部分取代玻璃纤维等合成纤维用于制备复合材料。天然麻纤维与树脂复合不仅减少了废弃塑料的环境污染,也降低了植物焚烧对空气的污染[1]。天然麻纤维复合材料还具有密度小、耐冲击、吸音隔热性好、可回收等优点[2]。

在天然纤维中,黄麻纤维硬度较高,且具有较高的比强度和比模量[3],这为其在复合材料领域的应用提供了基础。王国杰等[4]采用可变纤维注入技术,发现当黄麻纤维质量分数为15%、纤维长度为25 mm 时,黄麻纤维/聚氨酯复合材料的拉伸性能最好。张安定等[5]在制备黄麻纤维/聚丙烯复合材料时发现,黄麻纤维含量的增加或黄麻纤维长度的增加会使复合材料的强度和模量得到提高,而冲击强度则会有所降低。张爱红等[6]发现,陈放温度和陈放时间是黄麻纤维/酚醛树脂(PF)复合材料性能的重要影响因素。在40 ℃下陈放6.25 h 的黄麻纤维/PF 复合材料弯曲性能及冲击强度均较高,且黄麻纤维与树脂基体结合紧密。

工业用黄麻纤维的形态主要包括黄麻纤维、黄麻纤维束和黄麻纤维毡等[6]。其中,纤维毡由纤维经过筛选、提取杂质、烘干、梳理、铺网、搓坯、密度处理、平整、二次密度处理、甩干、质检、烘干、定型、质检、入库、出厂等工序制成,具有黏合性能好、空隙均匀等优点。相比其他纤维形态,纤维毡可以为施胶提供良好条件。

酚醛树脂广泛用作涂料、胶黏剂、防腐材料和隔热保温材料等,在化工、航空航天及建筑等领域扮演重要角色[7]。酚醛树脂具有诸多优点,如耐高温、黏接强度高、高残碳率、耐磨性强等,且成本低廉,具有其独特的优势[8],是制备复合材料的常用基质。黄麻本身颜色深,浸渍PF 树脂后颜色更暗,缺乏美感,如可在复合材表面黏附一层单板,则可起到装饰作用,实用性更强。

笔者以价格低廉的黄麻毡为原料,研究开发黄麻毡/PF 复合材,采用木质单板进行表面装饰,通过分析饰面前后的复合材料力学性能差异来研究新型复合材料的制备工艺,为天然纤维的有效利用提供新途径。

1 材料与方法

1.1 试验材料

杨木(Populus eurameviacanacv.I⁃214)单板,规格250 mm×250 mm×0.6 mm,密度0.51 g/cm3,含水率8%~12%,产自江苏宿迁。黄麻纤维毡,规格250 mm×250 mm×4 mm,密度0.2 g/cm3,含水率8%~12%,产自河南长葛。自制酚醛树脂,固含量49%;氢氧化钠,分析纯,天津市福晨化学试剂厂。

1.2 饰面与未饰面黄麻毡/PF 复合材料的制备

1)取定量黄麻毡,将其置于盛满2%质量分数的NaOH 溶液的容器中浸泡2.5 h;然后使用蒸馏水冲洗至中性(使用pH 试纸贴于毡上测量酸碱性);最后将黄麻毡置于103 ℃烘箱中使含水率降至8%~12%,备用。

2)取烘干后的黄麻毡,称质量;再将黄麻毡浸于PF 树脂中15 min,施胶量(280±10)g/m2,刮除残余树脂,称质量;控制黄麻毡与所吸附树脂质量比分别为1∶9,2∶8,3∶7,4∶6;浸渍后的黄麻毡称为黄麻毡预浸料。

3)将黄麻毡预浸料在40 ℃下晾置6.25 h。

4)未饰面黄麻毡/PF 复合材料的制备:将晾置后的预浸料放入热压机(SY01 型,上海板机装备技术有限公司)。热压参数为:温度150 ℃,压力2.5 MPa,时间5 min。制得规格250 mm×250 mm×4 mm 的未饰面黄麻毡/PF 复合材料。

5)饰面黄麻毡/PF 复合材料的制备:将预浸料的上下表面都覆上单板,形成单板⁃预浸料⁃单板结构的板坯。热压参数同上。制得规格250 mm×250 mm×5 mm 的单板饰面黄麻毡/PF 复合材料。

1.3 性能测试

1.3.1 复合材料密度测定

参照GB/T 17657—2013《人造板及饰面人造板理化性能测试方法》,将板材锯成50 mm×50 mm试件,称质量及长、宽、厚,分别测量3 次取均值。以质量和体积的比值计算复合材料密度。

1.3.2 复合材料冲击韧性测定

参照GB/T 1451—2005《纤维增强塑料简支梁式冲击韧性试验方法》测定冲击韧性。使用简支梁冲击试验机(JC⁃5 型,承德精密试验机有限公司),冲击速度为2.9 m/s,冲击能量为2 J,冲击试件规格80 mm×10 mm。

1.3.3 复合材料弯曲性能测定

参照GB/T 1449—2005《纤维增强塑料弯曲性能试验方法》,使用微机控制电子万能力学试验机(CMT5504 型,美斯特工业系统(中国)有限公司),以三点弯曲方式测定弯曲性能。弯曲速度2 mm/min,跨距64 mm,试件规格80 mm×15 mm。

1.3.4 饰面复合材料表面胶合强度测定

参照GB/T 17657—2013 标准,采用方法2 测定表面胶合强度。加载速度5 mm/min,试件规格50 mm×50 mm。

1.3.5 层积复合材料浸渍剥离性能测定

参照GB/T 17657—2013 测定浸渍剥离性能。进行I 类浸渍剥离试验,试件规格75 mm×75 mm,记录单板与基材之间的剥离分层长度。

1.3.6 微观形貌观察

使用Quanta 200F 型场发射扫描电子显微镜(FESEM,美国FEI 公司)观察试件的断面形态,将断裂的试件在断口处锯掉2 mm,对断面进行喷金镀膜,置于样品室观察复合材料的树脂浸渍及界面结合情况。加速电压为12.5 kV。

2 结果与分析

2.1 密 度

饰面及未饰面黄麻毡/PF 复合材料的密度见表1。随着黄麻毡所占比例的增加,黄麻毡/PF 复合材料的密度逐渐提高。当纤维和树脂质量比为1∶9时未饰面板的密度较低,这是因为树脂含量高,在陈放过程中损失的水分更多,导致质量下降较多,密度降低。饰面复合材料的密度为0.55~0.64 g/cm3,大于未饰面板的0.48~0.58 g/cm3,表明单板的引入提高了整体密度。

表1 饰面与未饰面黄麻毡/PF 复合材料密度Table 1 Finished and unfinished jute fiber/PF composites density

2.2 冲击韧性

饰面与未饰面黄麻毡/PF 复合材料的冲击韧性见图1。由图1 可知,黄麻纤维含量的增加能够明显改善复合材料的冲击韧性[9],这是因为酚醛树脂本身较脆,而黄麻纤维具有很大的韧性。另外,黄麻纤维编织成黄麻毡形成网状结构后,树脂可以更完全地渗透进入黄麻毡,两者黏接后可以产生更大的黏接力,使得材料的冲击韧性得到进一步提高。黄麻纤维越多,网络结构越丰富,越有助于提高冲击韧性。

饰面后的复合材料冲击韧性得到大幅度提升,这是由于单板与基材通过PF 树脂黏接形成的多层结构需要耗费更多的能量才能被破坏。树脂含量越高,饰面复合材料的冲击韧性提高幅度越大,如麻毡与PF 树脂质量比为1∶9时,其冲击韧性是未饰面时的8 倍,而麻毡与PF 树脂质量比为4∶6时,提高幅度降到4.9 倍,这是因为表层单板作用的发挥程度有所差异。树脂含量高,则单板与黄麻毡/PF 复合材料基材黏贴更牢固,需要耗费更多能量才能破坏胶合。

图1 饰面与未饰面黄麻毡/PF 复合材料的冲击韧性Fig.1 Impact toughness of finished and unfinished jute fiber/PF composites

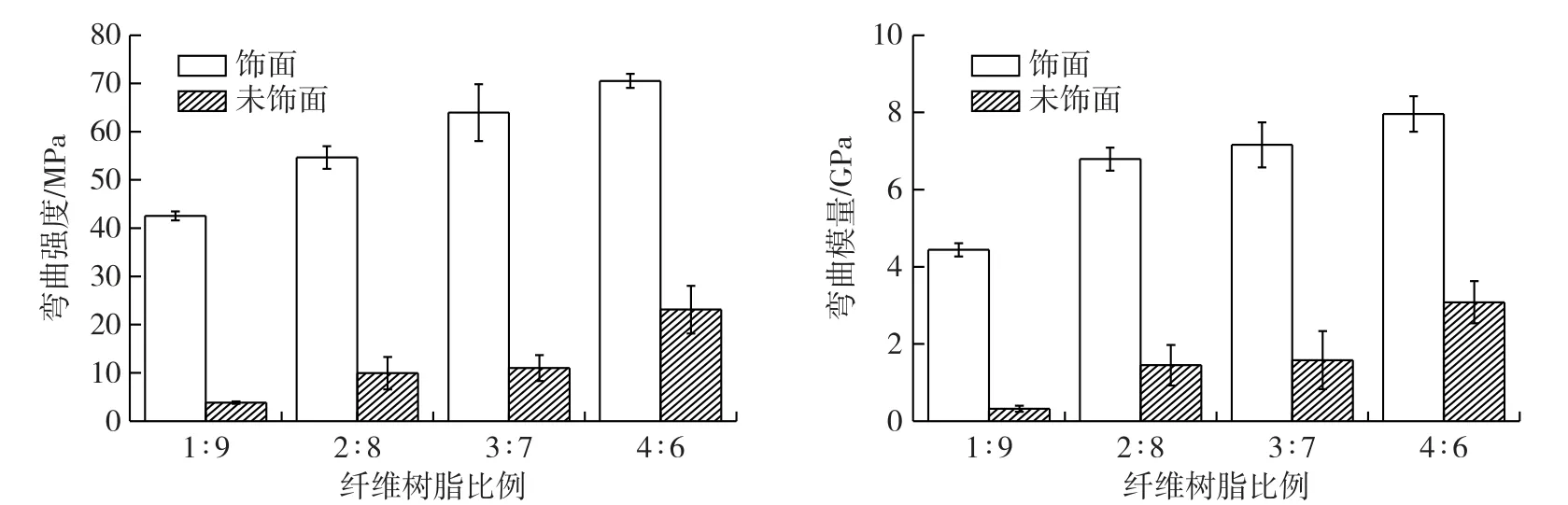

2.3 抗弯性能

饰面与未饰面黄麻毡/PF 复合材料的抗弯性能见图2。由图2 可知,随着纤维含量的增加,饰面与未饰面黄麻毡/PF 复合材料的抗弯性能都逐渐加强。经单板饰面后复合材料的抗弯性能明显提高,原因是单板具有一定抗拉强度,当材料弯曲变形时,表层单板承担了较多拉应力来抵抗变形。因此,单板饰面可起到提高抗弯性能的作用[10]。与冲击韧性相同,树脂比例越高,表层单板贴面越牢固,饰面后板材抗弯性能提高幅度越大。

图2 饰面与未饰面黄麻毡/PF 复合材料的抗弯性能Fig.2 Bending resistance of finished and unfinished jute fiber/PF composites

2.4 表面胶合强度

饰面后的复合材料表面胶合强度随纤维含量的增加而逐渐降低。当纤维与树脂质量比为1∶9时,树脂较多,对贴面单板的浸润较充分,表面胶合强度达到最高值2.50 MPa。随着纤维用量的提高,滞留在表面纤维上的PF 树脂相应减少,与表层单板的黏接力有所下降;纤维与树脂质量比为2∶8,3∶7,4∶6的复合材料表面胶合强度均分别为1.20,1.00 和0.61 MPa,高于0.6 MPa,符合装饰单板贴面人造板表面胶合强度的要求。

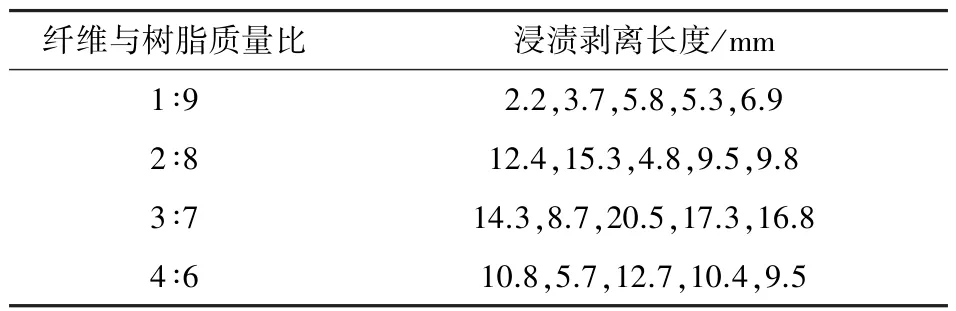

2.5 浸渍剥离性能

不同纤维含量对复合材料耐水性的影响如表2 所示。随着树脂含量的减少,胶层剥离长度增大。这表明贴面的耐水性与基材中的树脂含量密切相关,原因是基材中树脂含量高则为黏接表层单板提供了足够厚的胶层[11]。参照GB/T 15104—2006《装饰单板贴面人造板》中装饰单板贴面人造板物理力学性能的要求,试件贴面的每一胶层的每一边的剥离长度均不能高于25 mm。由表2 可知,本研究中的黄麻毡纤维质量比在0.4 以内时,贴面板都可以达到浸渍剥离的要求。

表2 单板贴面黄麻毡/PF 复合材料的浸渍剥离长度Table 2 Dip peeling length of veneer⁃finished jute fiber/PF composites

2.6 黄麻毡/PF 复合材料的微观结构分析

图3 黄麻毡/PF 复合材料的SEM 图Fig.3 SEM images of jute fiber/PF composites

黄麻毡/PF 复合材料的断面扫描电镜图见图3。由图3a 可以看到,在复合材料中单根柱状纤维呈束状结合形成纤维束[12]。从纤维束的横截面中可以看到圆状或椭圆状的细胞腔。酚醛树脂主要填充在纤维束之间,少量树脂填充于纤维细胞腔。大量未被填充的细胞腔可以吸收更多的冲击能量[13]。纤维越多,未填充的细胞腔孔隙越多,冲击性能越好。树脂与纤维之间的结合界面并未产生空隙,这可以保证结合界面有效地传递载荷[14],从而提高复合材料的冲击强度。

2.7 树脂浸渍纤维情况及界面分析

纤维与树脂质量比为2∶8的复合材料纤维断面微观形貌见图4a。由图4a 可知,树脂含量虽然较高,但仍可以看到圆形的未被树脂填充的细胞腔。在单板饰面复合材料(图4b)中,PF 树脂渗透进单板细胞腔中,部分纹孔被PF 树脂填充,但大部分仍呈孔隙状态。

图4 复合材料纤维断面与饰面复合材料断面图Fig.4 Sectional view of composite fiber and cross section of finished composite

纤维与树脂质量比为4∶6的饰面复合材料的断面微观形貌见图5。由图5 可以看出,饰面单板与黄麻毡/PF 复合材料基材之间存在裂缝,表层与基材的界面结合不如树脂含量高时的贴面板。这有助于吸收冲击能量,但为水分的深入渗透提供了通道,因而其表面胶合强度所有下降[15]。

图5 纤维与酚醛树脂质量比为4∶6时饰面复合材料断面图Fig.5 Sectional view of the finished composite when the ratio of fiber to PF resin was 4∶6

3 结论

1)随着纤维含量的增加,黄麻毡/PF 复合材料的弯曲性能和冲击韧性有所提高,纤维与树脂质量比为4∶6的黄麻毡/PF 复合材料弯曲性能最好(弯曲模量为3.03 GPa,弯曲强度为23 MPa)、冲击强度最高(冲击韧性为1.8 kJ/m2);与未饰面复合材料相比,单板饰面复合材料的力学强度得到大幅度提高(弯曲模量为8 GPa,弯曲强度为70 MPa,冲击韧性为8.9 kJ/m2),单板饰面的黄麻毡/PF 复合材料具有良好的装饰性。

2)随着纤维含量的增加,饰面黄麻毡/PF 复合材料的表面胶合强度有所下降,纤维与树脂比例为1∶9,2∶8,3∶7,4∶6的饰面复合材料胶合强度分别为2.50,1.20,1.00 和0.61 MPa,均大于0.4 MPa。黄麻毡质量比在40%以内时浸渍剥离长度皆小于25 mm,达到国家标准要求。

3)通过扫描电子显微镜观察发现,树脂中存在未填充的细胞腔孔隙,提高了复合材料的冲击性能;树脂与纤维结合紧密,未填充到纤维内部的树脂均填充于纤维束之间。此外,一步饰面成型能够使部分PF 树脂渗入到单板中,提高了复合材料的力学性能。