分腔储罐结构浅析

2020-02-18田震

田 震

(中海油石化工程有限公司,山东 青岛 266101)

硫磺回收及尾气处理装置反应器采用带折流板的分腔储罐的结构,分腔储罐内部分别进行氧化还原反应,实现尾气处理并回收硫磺[1]。该结构形式既简化了工艺流程,又节省了占地空间降低了造价成本,但设备规格大、结构特殊为国内首次工程应用。本文利用PV Desktop软件进行整体结构计算,利用有限元方法对超出PV Desktop软件计算范围的分腔结构进行分析,解决了实际工程难题。

1 结构简介

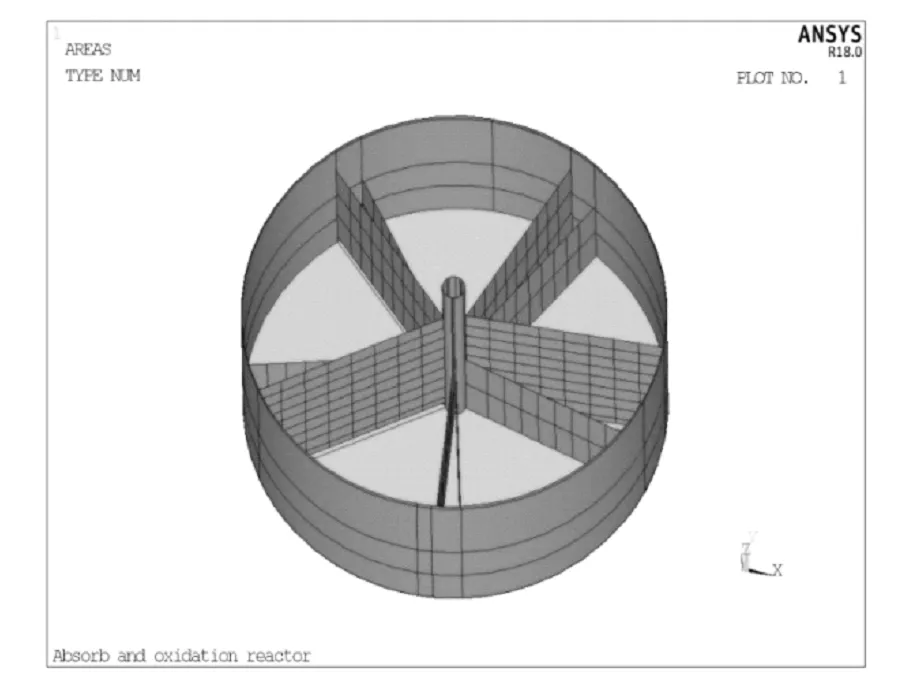

结构主要特点:外形为拱顶罐,罐体内部设置中心立柱、折流板和溢流板。折流板把气相空间分为互不连通的脱气区及反应区独立两腔,且两个气相空间存在一定压差。结构详见图1、图2。

图1 反应器结构简图

图2 反应器气相空间分腔示意图

2 整体计算

首先利用PV Desktop软件建立整体模型,按照GB50341-2014对罐底、罐壁、罐顶、锚固结构进行常规计算,确定各结构尺寸。利用PV Desktop软件计算后,因中心立柱与折流板造成设备整体结构不连续,反应器内件超出PV Desktop软件计算范围。因此,利用ANSYS软件对分腔储罐进行整体应力分析,重点考虑中心立柱、罐顶连接处及折流板的强度。

3 有限元分析

3.1 有限元模型建立[3]

有限元模型建立过程选用壳单元和梁单元,模型反应器包含底板、壁板、顶板、折流板、中心立柱、折流板加强筋和顶板加强筋,模型结果如图3所示。

图3 内部折流板及中心立柱模型

考虑强度问题时,正压工况为危险工况,折流板两侧压差3 kPa,计算过程中考虑以下载荷:通过施加重力加速度考虑反应器自重;设计压力;风压;罐壁施加最大设计液位下的液柱静压力;罐顶工艺载荷。

3.2 应力计算结果输出

经有限元计算,提取正压工况下反应器整体受力云图,如图4所示。

图4 反应器整体受力云图

壳单元中面输出的应力为截面上一次薄膜应力,根据计算结果可知,反应器最大薄膜应力位于罐顶与中心立柱连接处,最大应力为90.2 MPa,此处因中心立柱限制了罐顶的变形,应力较大。另外,折流板与罐顶连接处、罐顶与罐壁连接处应力也较大。

3.3 评定应力强度值及评定结果

提取罐顶、中心立柱、折流板及加强筋应力计算结果,应力强度评定如表1所示。

表1 应力强度评定结果表

4 结语

经计算及分析可知分腔储罐虽然有简化工艺流程、便于操作、节省占地面积、降低造价成本的优点,但是考虑折流板造成罐体结构不连续,计算过程需重点考虑中心立柱、折流板与罐顶连接处应力。目前对于规格较大的分腔式反应器国内鲜有工业化先例,在实际工程中若条件允许建议优先分为两台罐进行设计。