两种不同润滑油加氢工艺流程对比

2020-02-18邵丹丹

艾 明,邵丹丹,方 园

(安徽华东化工医药工程有限责任公司上海分公司,上海 201315)

国内具有代表性的润滑油加氢工艺技术有石油化工科学研究院(RIPP)的催化脱蜡工艺和抚顺石油化工研究院(FRIPP)的异构脱蜡技术;国外具有代表性的润滑油加氢工艺有Chevron公司的异构脱蜡工艺(IDW 技术)、xxonMobil 公司的选择性脱蜡工艺(MSDW 技术)和蜡异构化工艺(MWI 技术)和Shell 公司的异构脱蜡工艺[1]。以VGO为原料通过高压加氢,最大量生产Ⅱ,Ⅲ类基础油,上述5家单位的润滑油加氢工艺技术都有各自特点,但工艺流程均与本文阐述的两种流程基本一致,故对这两种润滑油加氢工艺流程做对比分析意义很大;

为了表述直观,在对比分析过程中,将“加氢处理”称为“一段加氢”,“异构脱蜡→补充精”称为“二段加氢”。

1 两种润滑油加氢工艺流程介绍

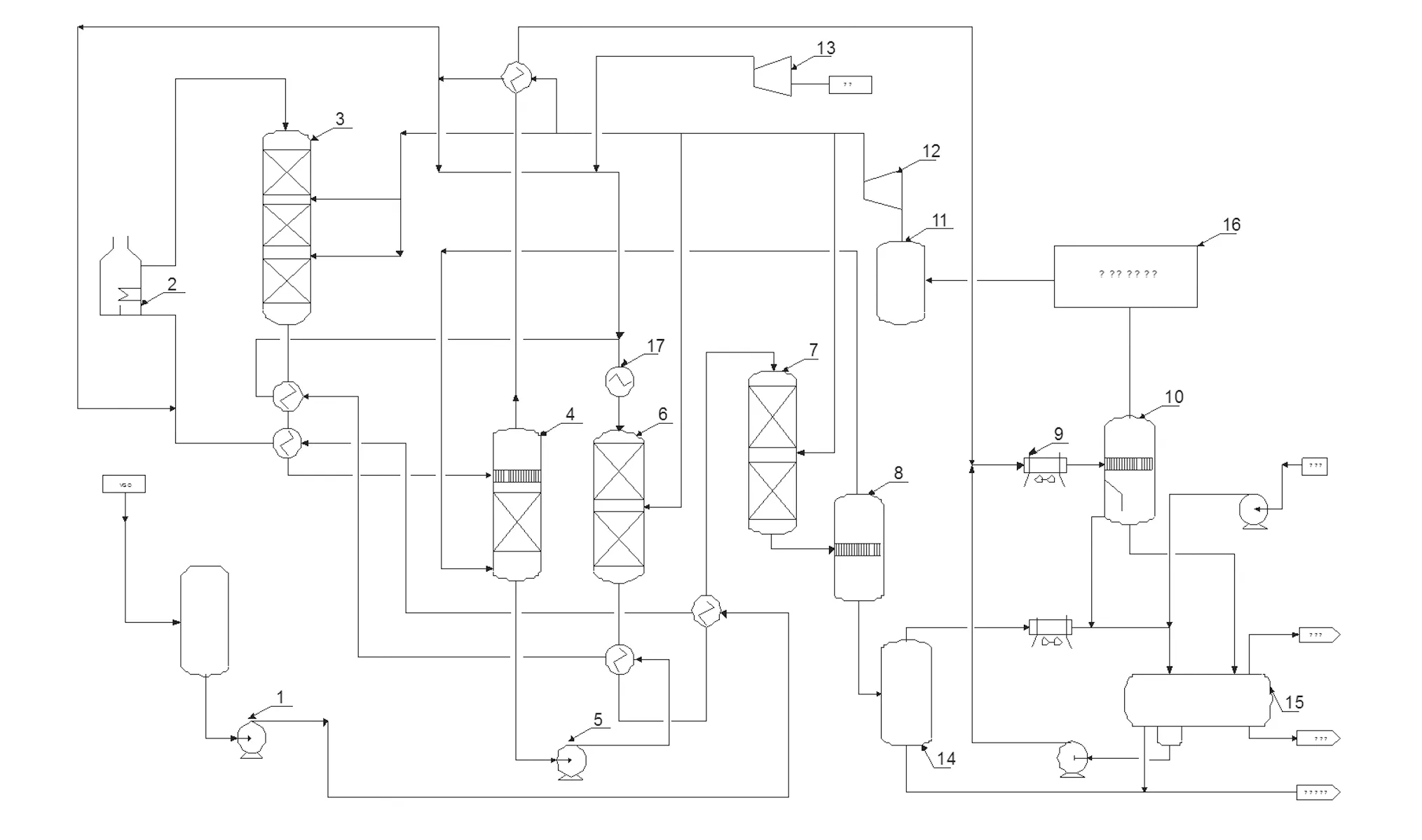

1.1 第一种润滑油加氢工艺流程 反应部分

加氢处理→高压汽提→异构脱蜡→补充精制工艺反应部分流程 见图1。

1-一段加氢进料泵,2-一段反应进料加热炉,3-加氢处理反应器,4-高压汽提塔,5-二段加氢进料泵,6-异构脱蜡反应器,7-补充精制反应器,8-二段热高压分离器,9-二段高压空冷器,10-二段冷高压分离器,11-二段循环氢压缩机入口分液罐,12-二段循环氢压缩机, 13-新氢压缩机,14-二段热低压分离器,15-二段冷低压分离器,16-循环氢脱硫系统,17-开工电加热器。

图1 第一种润滑油加氢工艺反应部分流程

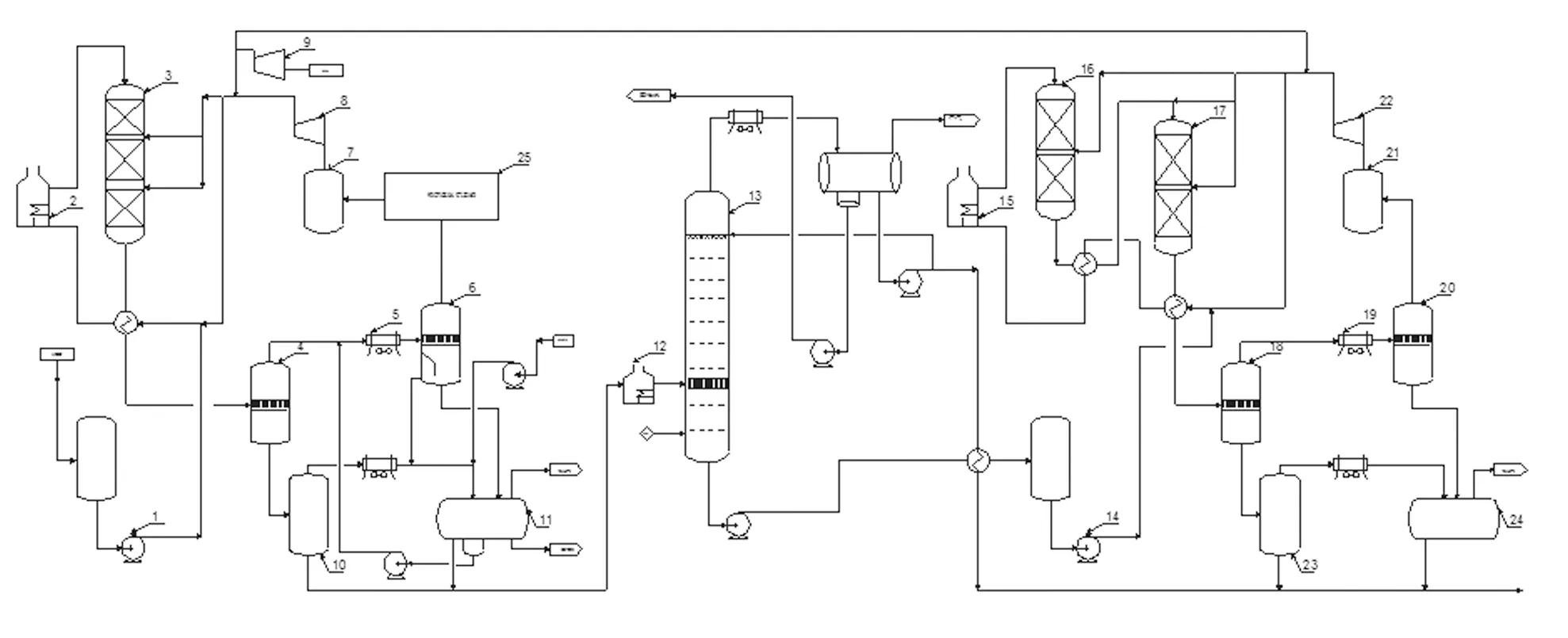

1.2 第二种润滑油加氢工艺流程 反应部分

加氢处理→低压汽提→异构脱蜡→补充精制工艺反应部分流程 见图2。

1-一段加氢进料泵,2-一段反应进料加热炉,3-加氢处理反应器,4-一段热高压分离器,5-一段高压空冷器,6-一段冷高压分离器,7-一段循环氢压缩机分液罐,8-一段循环氢压缩机,9-新氢压缩机,10-一段热低压分离器,11-一段冷低压分离器,12-低压汽提塔进料加热炉,13-低压汽提塔,14-二段加氢进料泵,15-二段反应进料加热炉,16-异构脱蜡反应器,17-补充精制反应器,18-二段热高压分离器,19-二段高压空冷器,20-二段冷高压分离器,21-二段循环氢压缩机入口分液罐,22-二段循环氢压缩机,23-二段热低压分离器,24-二段冷低压分离器,25-循环氢脱硫系统。

图2 第二种润滑油加氢工艺反应部分流程

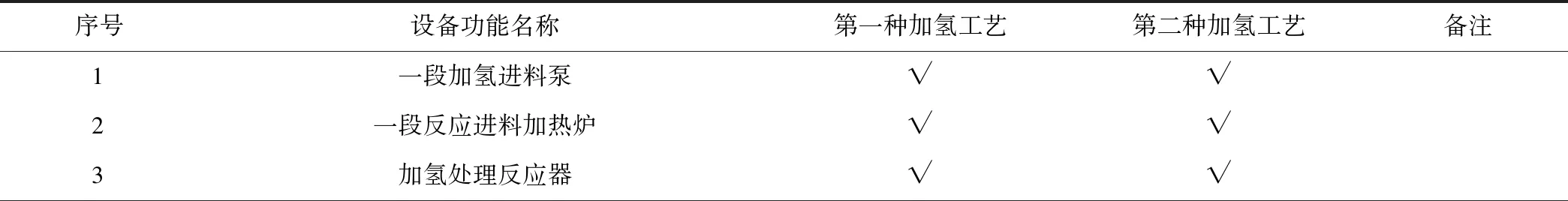

1.3 相同的两种润滑油加氢工艺分馏部分流程

分馏部分工艺流程图 见图3。

1-常压塔进料加热炉,2-常压分馏塔,3-煤油侧线塔,4-减压塔进料加热炉,5-减压分馏塔,6-减一侧线塔,7-减二侧线塔,8-抽真空系统

根据图1~3可知:两种润滑油加氢工艺流程相同之处:可以共用分馏部分工艺流程,由常压分馏塔、减压分馏塔、相应侧线塔及减压抽真空系统构成,该分馏流程可以根据不同产品分布作调整,从而得到目标产品;另外,两种流程都可以共用新氢压缩机;

不同之处:第一种加氢工艺流程,循环氢脱硫指标必须达到H2S含量<20 ppm,两段加氢反应循环氢共用循环氢压缩机,主要原因是一段加氢Ni-Mo系加氢催化剂可承受循环氢脱硫后H2S含量<20 ppm的的指标,该原因是两种不同加氢工艺流程的本质影响因素;另外,两段加氢反应流出物相互交叉换热,两段加氢反应的循环氢气均进入循环氢脱硫系统;第二种加氢工艺的两段加氢反应循环氢压缩机各自独立设置,两段加氢反应流出物无交叉换热,且只有一段加氢反应的循环氢气进入循环氢脱硫系统,该脱硫系统的高压脱硫塔设备相对较小,且脱硫后的循环氢中H2S含量控制在500~10000 ppm,二段加氢循环氢中H2S的含量控制在<15 ppm,此工艺的两段反应系统独立设置,操作灵活。

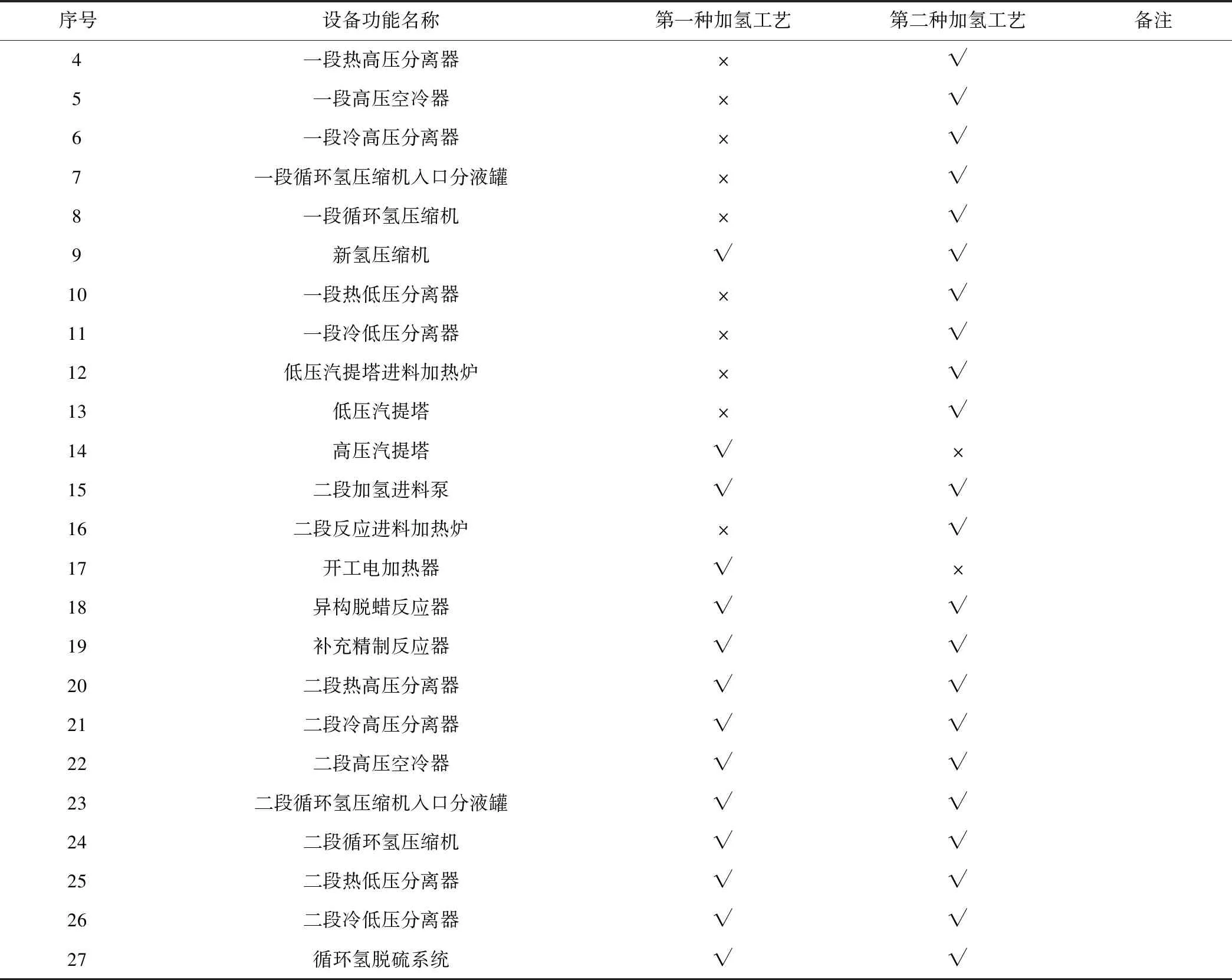

2 两种润滑油加氢工艺流程主要设备配置情况对比

根据图1、2中的情况描述,两种润滑油加氢工艺流程反应部分的主要设备配置情况见表1。

表1 主要设备配置情况对比

表1(续)

注:“√”代表需要设置,“×”代表不需要设置;

根据表1可知,第一种润滑油加氢工艺流程反应部分需配置的主要设备功能名称为17种,第二种需配置为25种,第一种加氢工艺流程主要设备功能数量明显要少一些。

3 两种润滑油加氢工艺流程的装置能耗对比

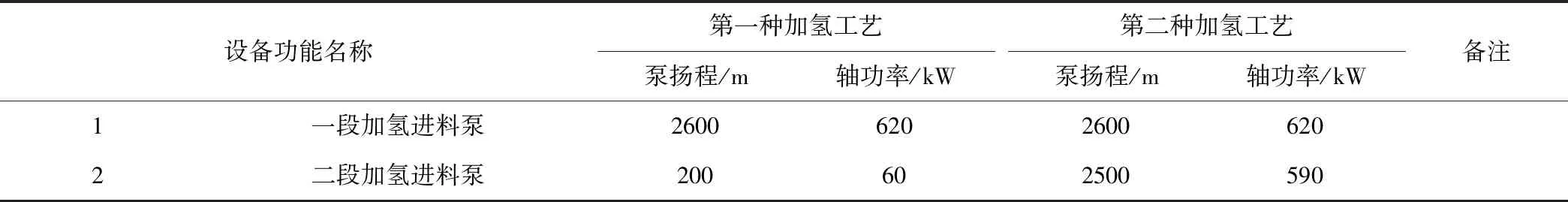

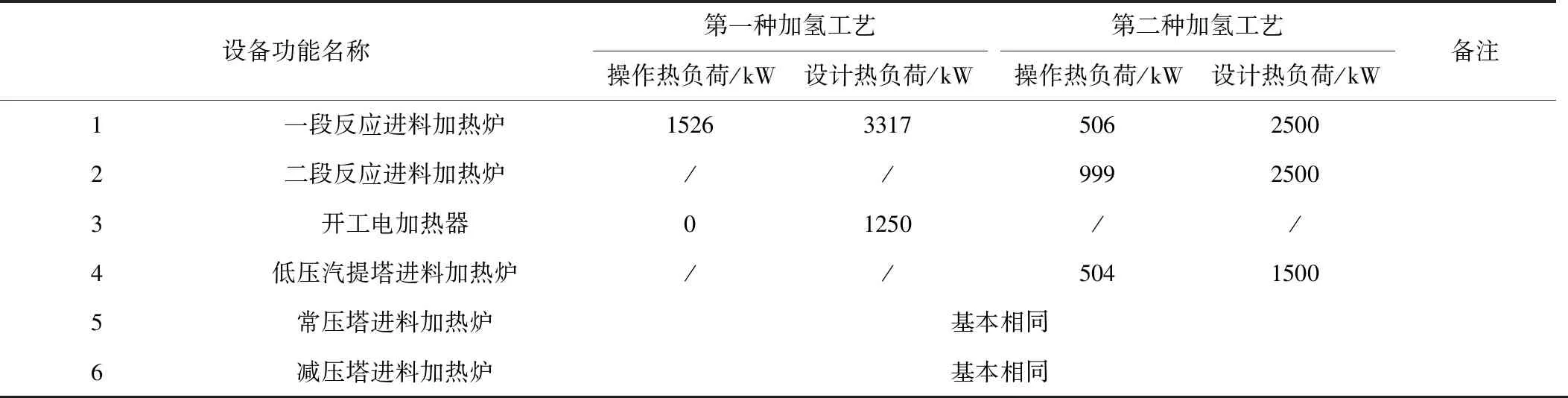

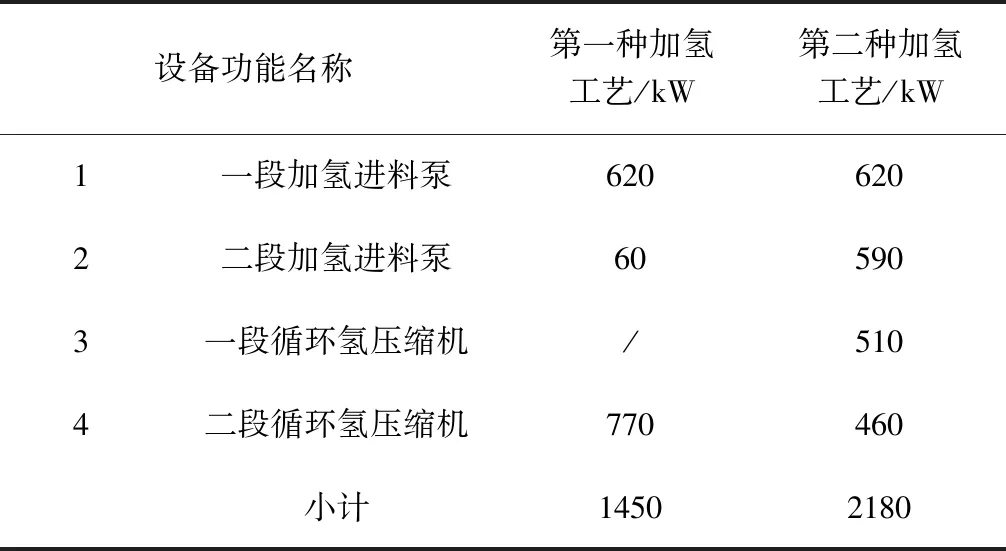

润滑油加氢装置能耗主要集中在燃料气、用电及蒸汽消耗上[2],以30×104t/a润滑油加氢装置为例,类似的原料加工,在产品分布及收率、反应工艺条件基本一致的条件下,对两种加氢工艺流程中的高压加氢进料泵、加热设施及压缩机的主要能耗情况做对比说明,详细见表2~4;蒸汽消耗主要分布在分馏部分的流程中,故不作比较。

表2 高压加氢进料泵轴功率对比表

注:以上数据来自安徽华东化工医药工程有限责任公司为辽宁某工厂和浙江某工厂的工程详细设计资料中的数据。

表3 加热设施热负荷对比表

注:以上数据来自安徽华东化工医药工程有限责任公司为辽宁某工厂和浙江某工厂的工程详细设计资料中的数据。

根据图1及表1可知,第一种加氢工艺的一段、二段共用循环氢压缩机,且压缩机均为往复式,每种压缩机需设置1开1备;拟定两种加氢工艺中的一段加氢催化、二段加氢催化剂的氢油比分别为1000∶1和800∶1,循环氢压缩机的循环气量及轴功率见表4。

表4 压缩机轴功率对比表

注:以上数据来自安徽华东化工医药工程有限责任公司为辽宁某工厂和浙江某工厂的工程详细设计资料中的数据。

根据表2~4的数据对比,两种润滑油加氢工艺装置的高压泵、压缩机、加热炉能耗统计表见表5和表6。

表5 高压泵、压缩机、加热炉 能耗统计表

从表5中可以看出,第二种加氢工艺的高压机泵电耗比第一种多:2180-1450=730kW。

表6 加热炉燃料气消耗统计表

注:上述燃料气组成按照天然气热值为9032 kcal/ Nm3考虑计算。

从表6中可以看出,第二种加氢工艺的加热炉燃料气消耗比第一种多:213-161=52 Nm3/h。

4 两种润滑油加氢工艺流程的装置生产操作难度对比

4.1 装置开工阶段催化剂硫化和还原的操作部序对比

第一种润滑油加氢工艺流程,因共用循环氢压缩机的原因,Ni-Mo系加氢催化剂的硫化需要在Pt-Pd系加氢催化剂活化还原结束后进行,开工时间较长;在Ni-Mo系加氢催化剂的硫化过程中,需确保Pt-Pd系加氢催化剂不能被H2S>20 ppm循环气污染,否则会损坏Pt-Pd系加氢催化剂的活性;另外,由于两段反应交叉换热较多,装置的热量平衡操作难度大,对生产操作人员的技术能力要求高一些。

第二种润滑油加氢工艺流程,一段加氢和二段加氢的循环氢压缩机独立设置,Ni-Mo系加氢催化剂的硫化、Pt-Pd系加氢催化剂活化还原可以同时进行,可缩减开工时间;且两段加氢反应系统独立设置,互相不影响,Pt-Pd系加氢催化剂在活化还原过程中不存在H2S的威胁,操作难度小。

4.2 装置正常生产操作控制及联锁回路数对比

根据安徽华东化工医药工程有限责任公司为辽宁某工厂和浙江某工厂设计的30万t/a润滑油加氢装置的详细设计数据资料得知,第一种润滑油加氢工艺的控制回路数及联锁回路数比第二种分别多12%和42%,从而导致装置在正常生产过程中,第一种工艺的生产操作难度加大;

5 小结

两种润滑油加氢工艺流程各有优缺点,经过上述对比分析可知:

(1)第一种工艺流程主要设备集成度较高,设备功能数量少,装置轴功率电耗少730 kW,燃料消耗少52 Nm3/h,循环氢脱硫指标须达到H2S含量<20 ppm,控制回路和联锁回路相对较多,生产操作难度大;

(2)第二种工艺流程的两段反应系统、循环氢压缩机独立设置,设备功能数量和装置能耗相对较多一些,但两段反应系统互不影响,工艺流程相对独立,生产操作灵活。